1.本发明涉及有机合成技术领域,特别是涉及一种高产率对羟基苯甲酸的制备方法。

背景技术:

2.对羟基苯甲酸的分子式为c7h6o3,其纯品为无色的细小结晶或结晶状粉末,是一种有机化合物,同时也是一种非常重要的化工原料,不仅可以生产尼泊金酯类、制造热敏性染料及合成有机磷杀虫剂等,其可广泛应用于有机材料、药品、食品和化妆品等领域。

3.目前国内外工业上广泛采用的对羟基苯甲酸的合成路线有以下几类:一,以水杨酸为原料,用氢氧化钾将其转变为钾盐后,在碳酸钾存在下进行高温反应,再通过酸化合成对羟基苯甲酸;二,在一定压力和温度条件下,以苯酚钾盐为原料置于特定介质中与二氧化碳进行羧化反应合成对羟基苯甲酸;三,以苯酚钾或苯酚钠为原料,与碳酸钾或碳酸钠在甲酸盐存在下并控制一定压力和高温的反应条件,用一氧化碳进行羧化反应合成对羟基苯甲酸。具体地,中国专利cn105481674公开了一种制备对羟基苯甲酸的方法。在二甲亚砜中,依次加吡唑、对三氟甲基苯胺、氢氧化钾溶解,加热回流1h,冷却后在回流液中加水溶解,加入二氯甲烷分液萃取三次,有机相用无水硫酸镁干燥,柱层析分离得4-三吡唑基甲基苯胺;在4-三吡唑基甲基苯胺与水的混合液中滴加浓硫酸,冰浴下滴加亚硝酸钠水溶液搅拌,滴加15.5%硫酸溶液,加热到30-100℃,反应15min-2h,自然冷却加乙酸乙酯分液萃取三次,减压旋蒸有机相用无水硫酸钠干燥,真空干燥得对羟基苯甲酸。

4.参见上述可知,对羟基苯甲酸传统制备过程中经常用到有机溶剂作为反应介质,在制备过程会增加制备工艺的复杂性,同时还会生成更多的副产物,会对环境产生一定的污染,同时制备反应的时间较长,对羟基苯甲酸的产率较低。

技术实现要素:

5.为解决上述问题,本发明提供一种高产率对羟基苯甲酸的制备方法,其制备工艺简单,制备过程无溶剂残留,对环境友好,且产率高。

6.本发明采用的技术方案是:

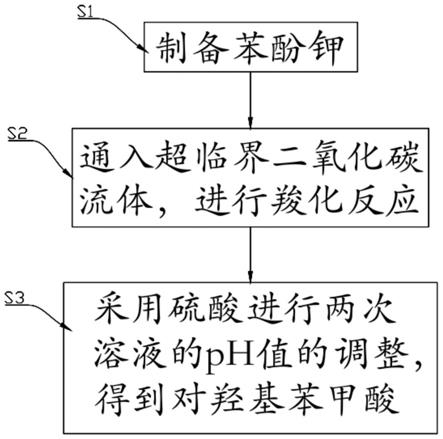

7.一种高产率对羟基苯甲酸的制备方法,包括如下步骤:

8.s1:制备苯酚钾

9.向反应容器中加入苯酚和氢氧化钾溶液,在恒温搅拌条件下反应0.5-1h;将反应后溶液转移到真空烘箱中,逐渐蒸出反应液中的水分,直至固体全部析出,冷却后取出析出的固体研磨并干燥后,即可得到苯酚钾粉末;

10.s2:羟化反应

11.将s1中制得的苯酚钾加入到高压反应釜中,减压干燥0.5~1.5h后,升高温度并通入超临界二氧化碳,温度维持在190-210℃,低速搅拌反应1-3h,反应结束后,放出多余的超临界二氧化碳气体,并降低反应体系温度至60℃以下,向反应釜中加入热水,将产物溶解成

溶液,过滤后备用;

12.s3:酸析

13.取s2中的滤液,用硫酸调节ph呈酸性后,析出硫酸钾,过滤后用活性炭脱色,并再次过滤得到滤液,再次用硫酸调节滤液ph呈酸性后,析出对羟基苯甲酸,冷却至室温,水洗过滤后,得到对羟基苯甲酸。

14.进一步地,s1中,向反应容器中加入苯酚和氢氧化钾溶液后,需要加热至100℃,保温搅拌反应0.5-1h。

15.进一步地,s1中,氢氧化钾溶液的质量分数为40%-60%;氢氧化钾与苯酚的摩尔比为1:1~1.3。

16.进一步地,s1中,需要将苯酚钾的研磨至粒径在20μm以下。

17.进一步地,s1中,真空烘箱中的蒸发温度为130-150℃,减压真空度0.08~0.095mpa。

18.进一步地,s1中,研磨后的固体,于55~65℃,在鼓风烘箱中干燥5.5~6.5h,即可得到苯酚钾粉末。

19.进一步地,s2中,减压干燥的温度为100-110℃,减压真空度为0.08~0.095mpa。

20.进一步地,s2中,通入超临界二氧化碳的压力为7~9mpa。

21.进一步地,s3中,两次调节溶液所用硫酸的浓度为40%~60%。

22.进一步地,s3中,第一次将溶液ph调节至5.5~6.5,第二次将溶液ph调节至2~3。

23.本发明的有益效果如下:

24.本发明的制备方法,通过制备苯酚钾、羧化反应和酸析步骤,实现对羟基苯甲酸的高产率制备,具体地,在合成过程中,本技术通过引入超临界二氧化碳流体作为介质,相比有机溶剂而言,具有无毒、无溶剂残余及廉价易得,不污染环境等一系列优点,有效解决了现有技术中制备对羟基苯甲酸过程中,反应时间长、工艺复杂及污染大等一系列问题,同时,本技术通过对超临界二氧化碳流体反应条件、对氢氧化钾与苯酚反应过程及酸析过程中ph值的调整优化,极大的提高了对羟基苯甲酸的产率,本技术的制备方法,其工艺流程简单,操作简便,制备过程无特殊设备的使用,可满足工业化的生产制造需求,具有良好的应用前景。

附图说明

25.图1为本发明的实施例1-5中的制备流程图;

具体实施方式

26.为了便于理解本发明,下面将参照实施例对本发明进行更全面的描述,以下给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。实施例中使用到的各类原料,除非另有说明,均为常见市售产品。

27.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所

列项目的任意的和所有的组合。

28.本发明实施例中揭露的数值是近似值,而并非确定值。在误差或者实验条件允许的情况下,可以包括在误差范围内的所有值而不限于本发明实施例中公开的具体数值。

29.本发明实施例中揭露的数值范围用于表示在混合物中的组分的相对量以及其他方法实施例中列举的温度或者其他参数的范围。

30.本技术的高产率对羟基苯甲酸的制备方法,包括如下步骤:

31.s1:制备苯酚钾

32.向反应容器中加入苯酚和氢氧化钾溶液,在恒温搅拌条件下反应0.5-1h;将反应后溶液转移到真空烘箱中,逐渐蒸出反应液中的水分,直至固体全部析出,冷却后取出析出的固体研磨并干燥后,即可得到苯酚钾粉末;

33.s2:羟化反应

34.将s1中制得的苯酚钾加入到高压反应釜中,减压干燥0.5~1.5h后,升高温度并通入超临界二氧化碳,温度维持在190-210℃,低速搅拌反应1-3h,反应结束后,放出多余的超临界二氧化碳气体,并降低反应体系温度至60℃以下,向反应釜中加入热水,将产物溶解成溶液,过滤后备用;

35.s3:酸析

36.取s2中的滤液,用硫酸调节ph呈酸性后,析出硫酸钾,过滤后用活性炭脱色,并再次过滤得到滤液,再次用硫酸调节滤液ph呈酸性后,析出对羟基苯甲酸,冷却至室温,水洗过滤后,得到对羟基苯甲酸。

37.进一步地,s1中,向反应容器中加入苯酚和氢氧化钾溶液后,需要加热至100℃,保温搅拌反应0.5-1h。

38.进一步地,s1中,氢氧化钾溶液的质量分数为40%-60%;氢氧化钾与苯酚的摩尔比为1:1~1.3。

39.进一步地,s1中,需要将苯酚钾的研磨至粒径在20μm以下。

40.进一步地,s1中,真空烘箱中的蒸发温度为130-150℃,减压真空度0.08~0.095mpa。

41.进一步地,s1中,研磨后的固体,于55~65℃,在鼓风烘箱中干燥5.5~6.5h,即可得到苯酚钾粉末。

42.进一步地,s2中,减压干燥的温度为100-110℃,减压真空度为0.08~0.095mpa。

43.进一步地,s2中,通入超临界二氧化碳的压力为7~9mpa。

44.进一步地,s3中,两次调节溶液所用硫酸的浓度为40%~60%。

45.进一步地,s3中,第一次将溶液ph调节至5.5~6.5,第二次将溶液ph调节至2~3。

46.本发明的制备方法,通过制备苯酚钾、羧化反应和酸析步骤,实现对羟基苯甲酸的高产率制备,具体地,在合成过程中,本技术通过引入超临界二氧化碳流体作为介质,相比有机溶剂而言,具有无毒、无溶剂残余及廉价易得,不污染环境等一系列优点,有效解决了现有技术中制备对羟基苯甲酸过程中,反应时间长、工艺复杂及污染大等一系列问题,同时,本技术通过对超临界二氧化碳流体反应条件、对氢氧化钾与苯酚反应过程及酸析过程中ph值的调整优化,极大的提高了对羟基苯甲酸的产率,本技术的制备方法,其工艺流程简单,操作简便,制备过程无特殊设备的使用,可满足工业化的生产制造需求,具有良好的应

用前景。

47.下面为本技术的具体制备例:

48.实施例1:

49.s1:制备苯酚钾

50.向三口烧瓶中加入苯酚和质量分数50%的氢氧化钾溶液,加热至100℃,保温并搅拌反应0.5h,其中氢氧化钾与苯酚的摩尔比为1:1;将反应后溶液转移到真空烘箱中升高温度至130℃,调整真空度0.085mpa,不断蒸出反应液中的水分直至固体全部析出,冷却后取出析出的固体研磨至粒径20μm以下,接着在60℃的鼓风烘箱中干燥6h,即可得到苯酚钾粉末;

51.s2:羟化反应

52.取s1中的苯酚钾加入到高压反应釜中,真空度为0.085mpa,反应温度为100℃,减压干燥1h,继续升高温度并通入超临界二氧化碳,温度维持在190℃,通入的超临界二氧化碳压力维持在7mpa,在低速搅拌下反应1h,反应结束后,放出多余的二氧化碳气体并降低反应体系温度至60℃,向反应釜中加入热水,将冷却后的产物溶解成溶液,过滤后备用;

53.s3:酸析

54.取s2中的滤液,用40%的硫酸溶液调节ph至6左右,析出硫酸钾,过滤后得到滤液,用活性炭脱色后,再次过滤得到滤液,将滤液再次用40%的硫酸溶液调节滤液ph至3,析出对羟基苯甲酸,冷却至室温,水洗过滤后,得到对羟基苯甲酸。

55.实施例2:

56.s1:制备苯酚钾

57.向三口烧瓶中加入苯酚和质量分数60%的氢氧化钾溶液,加热至100℃,保温并搅拌反应0.5h,其中氢氧化钾与苯酚的摩尔比为1:1.1;将反应后溶液转移到真空烘箱中升高温度至140℃,调整真空度0.095mpa,不断蒸出反应液中的水分直至固体全部析出,冷却后取出析出的固体研磨至粒径100μm以下,接着在60℃的鼓风烘箱中干燥6h,即可得到苯酚钾粉末;

58.s2:羟化反应

59.取s1中的苯酚钾加入到高压反应釜中,真空度为0.095mpa,反应温度为110℃,减压干燥1h,继续升高温度并通入超临界二氧化碳,温度维持在200℃,通入的超临界二氧化碳压力维持在8mpa,在低速搅拌下反应1.5h,反应结束后,放出多余的二氧化碳气体并降低反应体系温度至60℃,向反应釜中加入热水,将冷却后的产物溶解成溶液,过滤后备用;

60.s3:酸析

61.取s2中的滤液,用40%的硫酸溶液调节ph至6左右,析出硫酸钾,过滤后得到滤液,用活性炭脱色后,再次过滤得到滤液,将滤液再次用40%的硫酸溶液调节滤液ph至3,析出对羟基苯甲酸,冷却至室温,水洗过滤后,得到对羟基苯甲酸。

62.实施例3:

63.s1:制备苯酚钾

64.向三口烧瓶中加入苯酚和质量分数50%的氢氧化钾溶液,加热至100℃,保温并搅拌反应0.5h,其中氢氧化钾与苯酚的摩尔比为1:1.2;将反应后溶液转移到真空烘箱中升高温度至150℃,调整真空度0.08mpa,不断蒸出反应液中的水分直至固体全部析出,冷却后取

出析出的固体研磨至粒径20μm以下,接着在60℃的鼓风烘箱中干燥6h,即可得到苯酚钾粉末;

65.s2:羟化反应

66.取s1中的苯酚钾加入到高压反应釜中,真空度为0.08mpa,反应温度为110℃,减压干燥1h,继续升高温度并通入超临界二氧化碳,温度维持在210℃,通入的超临界二氧化碳压力维持在9mpa,在低速搅拌下反应2h,反应结束后,放出多余的二氧化碳气体并降低反应体系温度至60℃,向反应釜中加入热水,将冷却后的产物溶解成溶液,过滤后备用;

67.s3:酸析

68.取s2中的滤液,用50%的硫酸溶液调节ph至6左右,析出硫酸钾,过滤后得到滤液,用活性炭脱色后,再次过滤得到滤液,将滤液再次用50%的硫酸溶液调节滤液ph至3,析出对羟基苯甲酸,冷却至室温,水洗过滤后,得到对羟基苯甲酸。

69.实施例4:

70.s1:制备苯酚钾

71.向三口烧瓶中加入苯酚和质量分数50%的氢氧化钾溶液,加热至100℃,保温并搅拌反应0.5h,其中氢氧化钾与苯酚的摩尔比为1:1.3;将反应后溶液转移到真空烘箱中升高温度至150℃,调整真空度0.085mpa,不断蒸出反应液中的水分直至固体全部析出,冷却后取出析出的固体研磨至粒径20μm以下,接着在60℃的鼓风烘箱中干燥6h,即可得到苯酚钾粉末;

72.s2:羟化反应

73.取s1中的苯酚钾加入到高压反应釜中,真空度为0.085mpa,反应温度为110℃,减压干燥1h,继续升高温度并通入超临界二氧化碳,温度维持在210℃,通入的超临界二氧化碳压力维持在9mpa,在低速搅拌下反应2h,反应结束后,放出多余的二氧化碳气体并降低反应体系温度至60℃,向反应釜中加入热水,将冷却后的产物溶解成溶液,过滤后备用;

74.s3:酸析

75.取s2中的滤液,用60%的硫酸溶液调节ph至6左右,析出硫酸钾,过滤后得到滤液,用活性炭脱色后,再次过滤得到滤液,将滤液再次用60%的硫酸溶液调节滤液ph至3,析出对羟基苯甲酸,冷却至室温,水洗过滤后,得到对羟基苯甲酸。

76.实施例5:

77.s1:制备苯酚钾

78.向三口烧瓶中加入苯酚和质量分数50%的氢氧化钾溶液,加热至100℃,保温并搅拌反应0.5h,其中氢氧化钾与苯酚的摩尔比为1:1.3;将反应后溶液转移到真空烘箱中升高温度至150℃,调整真空度0.085mpa,不断蒸出反应液中的水分直至固体全部析出,冷却后取出析出的固体研磨至粒径20μm以下,接着在60℃的鼓风烘箱中干燥6h,即可得到苯酚钾粉末;

79.s2:羟化反应

80.取s1中的苯酚钾加入到高压反应釜中,真空度为0.085mpa,反应温度为110℃,减压干燥1h,继续升高温度并通入超临界二氧化碳,温度维持在210℃,通入的超临界二氧化碳压力维持在9mpa,在低速搅拌下反应2h,反应结束后,放出多余的二氧化碳气体并降低反应体系温度至60℃,向反应釜中加入热水,将冷却后的产物溶解成溶液,过滤后备用;

81.s3:酸析

82.取s2中的滤液,用60%的硫酸溶液调节ph至5.5左右,析出硫酸钾,过滤后得到滤液,用活性炭脱色后,再次过滤得到滤液,将滤液再次用60%的硫酸溶液调节滤液ph至2,析出对羟基苯甲酸,冷却至室温,水洗过滤后,得到对羟基苯甲酸。

83.上述实施例1-5中的制备方法与采用传统的气固相法制备对羟基苯甲酸所得产率进行测试和对比,测试结构如下表所示:

[0084][0085]

参见上表可知,本技术通过制备苯酚钾、羧化反应和酸析步骤,实现对羟基苯甲酸的高产率制备,具体地,在合成过程中,本技术通过引入超临界二氧化碳流体作为介质,相比有机溶剂而言,具有无毒、无溶剂残余及廉价易得,不污染环境等一系列优点,有效解决了现有技术中制备对羟基苯甲酸过程中,反应时间长、工艺复杂及污染大等一系列问题,同时,本技术通过对超临界二氧化碳流体反应条件、对氢氧化钾与苯酚的配比的调整、苯酚钾研磨尺寸的限定、羧化过程中的超临界二氧化碳气体压力、反应温度和反应时间的优化以及酸析过程中酸液浓度及调整后ph值的优化,极大的提高了对羟基苯甲酸的产率,本技术的制备方法,其工艺流程简单,操作简便,制备过程无特殊设备的使用,可满足工业化的生产制造需求,具有良好的应用前景。

[0086]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。