1.本发明属于橡胶混凝土生产技术领域,具体涉及一种混凝土制造及转运系 统。

背景技术:

2.废旧橡胶是废旧轮胎等橡胶制品经久失效后产生的有害垃圾,历史上,美 国和日本都因为大量堆积废旧轮胎,占用大量土地资源,且橡胶短期内难以自 然降解而造成“黑色污染”。我国的汽车工业十分发达,故而每年产生的废旧 轮胎数量庞大。将轮胎加工成颗粒部分代替骨料可制成土木工程复合材料橡胶 混凝土,橡胶混凝土是一种轻质绿色吸能的工程材料,合理利用可以解决环境 问题,顺应当前我国绿色发展的理念。国内外学者将不同粒径的混凝土部分代 替混凝土中的骨料制成土木工程复合材料,这样既解决了大量废旧轮胎的环境 资源问题,又为混凝土的发展提供了新的研究方向与思路。掺入橡胶是从物理 结构层面改变混凝土的结构,但并不改变其化学性质,具有绿色、轻质、吸能、 抗疲劳的特点,耐磨抗冲击性能大大提升。

3.但是,利用现有的制造设备功能单一,制造橡胶混凝土时,制造工位分散, 占用场地大,各个步骤产生的半成品需要进行多次转运;另外,生产完成的成 品需要先转移到运输车辆上,再从运输车辆上转移到对应的施工设备上,成品 转运步骤繁琐。上述现状导致目前橡胶混凝土的生产和施工效率较低,耗费人 力物力。

技术实现要素:

4.本发明实施例提供一种混凝土制造及转运系统,旨在提高制造工艺和制造 设备的集成度,降低成品转运的繁琐程度,提高生产和施工效率。

5.为实现上述目的,本发明采用的技术方案是:提供一种混凝土制造及转运 系统,包括:从上到下依次设置的橡胶破碎装置、橡胶预处理装置、原料存放 装置、混合装置、搅拌装置和成品存放装置,还包括转运装置;

6.所述原料存放装置形成有多个位于同一高度的存放室,其中一个所述存放 室对接于所述橡胶预处理装置;

7.所述成品存放装置的下部形成有排料口,所述转运装置具有存储空间,以 及与所述存储空间连通的进料机构,所述进料机构用于与所述排料口对接;

8.所述转运装置还具有喷料机构,所述喷料机构包括喷管、喷头和机械手, 所述喷管连通于所述存储空间,所述喷头可拆卸的连接于所述喷管的喷出端, 所述机械手用于抓握所述喷头。

9.在一种可能的实现方式中,所述橡胶预处理装置包括预处理箱和处理液存 放罐,所述处理液存放罐与所述预处理箱连通,所述预处理箱对接于所述橡胶 破碎装置,其中一个所述存放室对接于所述预处理箱。

10.在一种可能的实现方式中,所述预处理箱具有首尾顺次相连的第一侧壁、 第三侧壁第二侧壁和第四侧壁;

11.所述预处理箱的顶部形成有进料口和处理液进口,所述处理液进口靠近所 述第一侧壁设置;

12.所述预处理箱内设有斜板,所述斜板的中部通过转轴转动连接于所述第三 侧壁和所述第四侧壁,所述斜板的其中两个相对的侧缘分别与所述第一侧壁和 所述第二侧壁滑动贴合,所述斜板的另外两个相对的侧缘分别与所述第三侧壁 和所述第四侧壁滑动贴合;

13.所述第一侧壁的底部开设有固体排出口,所述固体排出口处活动连接有排 料门;

14.所述第二侧壁的底部开设有液体排出口,所述液体排出口处覆盖有过滤网;

15.所述预处理装置还包括与所述转轴连接的斜板驱动器,以及和所述排料门 连接的排料门驱动器。

16.在一种可能的实现方式中,所述搅拌装置包括搅拌箱,以及位于所述搅拌 箱内的第一搅拌轴和第一搅拌桨结构,所述搅拌箱对接于所述混合装置,所述 第一搅拌桨结构连接于所述第一搅拌轴;

17.所述成品存放装置包括存放罐,以及位于所述存放罐内的第二搅拌轴和第 二搅拌桨结构,所述存放罐对接于所述搅拌箱,所述第二搅拌桨结构连接于所 述第二搅拌轴;

18.所述第一搅拌轴的底端贯穿所述搅拌箱的底板,并与所述第二搅拌轴同轴 固定;

19.所述搅拌箱的底面开设有与所述存放罐的顶部开口对应的下料口,所述下 料口处活动连接有密封挡板。

20.在一种可能的实现方式中,所述密封挡板绕平行于上下方向的挡板转轴转 动连接于所述搅拌箱的底面,所述橡胶混凝土制造及转运系统还包括开合控制 机构,所述开合控制机构包括:

21.开合驱动电机,设于所述存放罐之外,且输出轴平行于上下方向;

22.第一连杆,一端垂直固接于所述开合驱动电机的输出轴;以及

23.第二连杆,一端转动连接于所述第一连杆的另一端,另一端通过控制转轴 转动连接于所述密封挡板,所述控制转轴与所述挡板转轴错位设置,所述第二 连杆贯穿所述存放罐的侧壁。

24.在一种可能的实现方式中,所述第一搅拌桨结构包括:

25.第一横杆,一端垂直连接于所述第一搅拌轴;

26.第一纵杆,沿所述第一横杆的轴向设有多个,所述第一纵杆平行于所述第 一搅拌轴;以及

27.搅拌组,与所述第一纵杆一一对应,每个所述搅拌组均包括多个相互平行 的搅拌片,所述搅拌片的中心连接于对应的所述第一纵杆,所述搅拌片的板面 平行于所述第一横杆,并与所述第一纵杆呈锐角倾斜设置,相邻所述第一纵杆 上的所述搅拌片倾斜方向相反。

28.在一种可能的实现方式中,所述存储空间形成有进口,所述进料机构包括 基管、弯管和第一调节电机,所述弯管的一端与所述基管转动配合,所述弯管 连接端的外周设有调节齿圈,所述第一调节电机设于所述基管上,所述第一调 节电机的输出轴上设有与所述调节齿圈啮合的调节齿轮。

29.在一种可能的实现方式中,所述原料存放装置包括外框架和多个存放斗, 所述外

框架为环状框架,多个所述存放斗在所述外框架内按预设方式分布,所 述存放斗形成所述存放室。

30.在一种可能的实现方式中,所述橡胶破碎装置包括破碎箱和设于所述破碎 箱内的至少一个破碎辊组,同一破碎辊组包括两个相对设置的破碎辊,同一所 述破碎辊组中的两个所述破碎辊之间设有间距调节机构,以实现同一所述破碎 辊组中两个所述破碎辊间距的调节。

31.在一种可能的实现方式中,所述破碎箱的侧壁设有长轴垂直于上下方向设 置的第一滑槽,同一所述破碎辊组中的两个所述破碎辊的转轴与所述第一滑槽 滑动配合;

32.所述间距调节机构包括:

33.套环,转动套设于所述破碎辊的转轴上;

34.连杆,一端固接于所述套环;

35.滑块,所述破碎箱的侧壁还开设有长轴平行于上下方向的第二滑槽,所述 滑块与所述第二滑槽滑动配合,所述连杆的另一端转动连接于所述滑块的上端; 以及

36.驱动结构,用于驱动所述滑块上下滑动。

37.本技术实施例所示的方案,与现有技术相比,采用纵向排列的方式设置橡 胶破碎装置、橡胶预处理装置、原料存放装置、混合装置、搅拌装置和成品存 放装置;同时,通过设置具有多个存放室的原料存放装置,使设备能存储经过 预处理的橡胶颗粒以及其他原材料;另外,转运装置能够通过进料机构和存储 空间存储成品物料,并能在转移到指定的目的地后通过喷料机构直接进行喷涂 或浇筑。本技术的橡胶混凝土制造及转运系统集成有生产橡胶混凝土的所有基 本功能,整个生产过程自上而下顺次完成,无需操作人员进行半成品的转运, 同时其占地面积小,集成度高,能有效提高生产效率,节约人力物力;同时, 转运装置能直接实现喷涂或浇筑施工,还能有效减少成品物料的转运流程,提 高施工效率。

附图说明

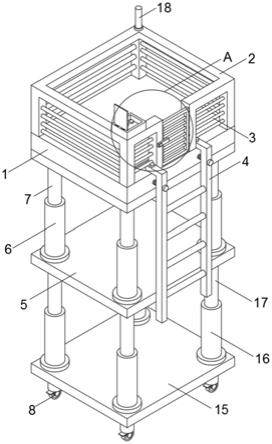

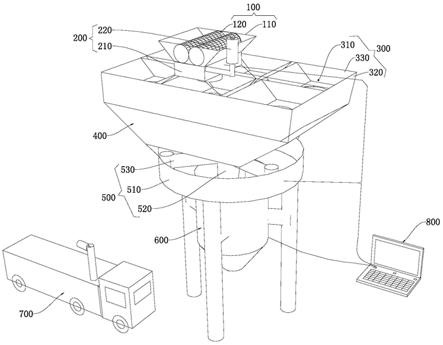

38.图1为本发明实施例一提供的橡胶混凝土制造及转运系统的立体结构示意 图;

39.图2为本发明实施例二采用的间距调节机构的主视结构示意图,其中未显 示驱动结构;

40.图3为本发明实施例二采用的驱动结构和滑块的装配结构示意图;

41.图4为本发明实施例三采用的混合装置的内部结构示意图;

42.图5为本发明实施例四采用的搅拌装置和成品存放装置的内部结构示意 图;

43.图6为本发明实施例四采用的密封挡板和开合控制机构的使用状态仰视图 一;

44.图7为本发明实施例四采用的密封挡板和开合控制机构的使用状态仰视图 二;

45.图8为本发明实施例五采用的搅拌装置和成品存放装置的内部结构示意 图;

46.图9为本发明实施例六采用的预处理箱的内部结构示意图;

47.图10为本发明实施例七采用的转运装置的结构示意图;

48.图11为本发明实施例八采用的进料机构的结构示意图。

49.附图标记说明:

50.100、橡胶破碎装置;110、破碎箱;111、第一滑槽;112、第二滑槽;120、 破碎辊;

130、套环;140、连杆;150、滑块;151、调节齿;160、驱动结构; 161、升降驱动电机;162、蜗杆;163、涡轮;164、调节齿轮;

51.200、橡胶预处理装置;210、预处理箱;211、第一侧壁;212、第二侧壁; 213、处理液进口;214、斜板;215、固体排出口;216、排料门;217、液体 排出口;218、过滤网;219、排料门驱动器;220、处理液存放罐;

52.300、原料存放装置;310、存放室;320、外框架;330、存放斗;

53.400、混合装置;410、混合箱;420、绞龙;

54.500、搅拌装置;510、搅拌箱;511、下料口;520、第一搅拌轴;530、 第一搅拌桨结构;531、第一横杆;532、第一纵杆;533、搅拌片;540、密封 圈;550、密封挡板;560、开合驱动电机;570、第一连杆;580、第二连杆;

55.600、成品存放装置;610、存放罐;620、第二搅拌轴;630、第二搅拌桨 结构;631、第二横杆;632、第二纵杆;633、螺旋状桨叶;

56.700、转运装置;710、进料机构;711、基管;712、弯管;713、第一调 节电机;714、第二调节电机;715、调节齿圈;716、调节齿轮;720、喷料机 构;721、喷管;722、喷头;723、机械手;

57.800、控制终端。

具体实施方式

58.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白, 以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描 述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

59.请一并参阅图1及图10,现对本发明提供的混凝土制造及转运系统进行说 明。所述混凝土制造及转运系统,包括从上到下依次设置的橡胶破碎装置100、 橡胶预处理装置200、原料存放装置300、混合装置400、搅拌装置500和成品 存放装置600,还包括转运装置700;原料存放装置300形成有多个位于同一高 度的存放室310,其中一个存放室310对接于橡胶预处理装置200;成品存放装 置600的下部形成有排料口,转运装置700具有存储空间,以及与存储空间连 通的进料机构710,进料机构710用于与排料口对接;转运装置700还具有喷 料机构720,喷料机构包括喷管721、喷头722和机械手723,喷管721连通于 存储空间,喷头722可拆卸的连接于喷管721的喷出端,机械手723用于抓握 喷头722。

60.本实施例提供的混凝土制造及转运系统,与现有技术相比,采用纵向排列 的方式设置橡胶破碎装置100、橡胶预处理装置200、原料存放装置300、混合 装置400、搅拌装置500和成品存放装置600;同时,通过设置具有多个存放室 310的原料存放装置300,使设备能存储经过预处理的橡胶颗粒以及其他原材 料;另外,转运装置700能够通过进料机构710和存储空间存储成品物料,并 能在转移到指定的目的地后通过喷料机构720直接进行喷涂或浇筑。本技术的 橡胶混凝土制造及转运系统集成有生产橡胶混凝土的所有基本功能,整个生产 过程自上而下顺次完成,无需操作人员进行半成品的转运,同时其占地面积小, 集成度高,能有效提高生产效率,节约人力物力;同时,转运装置能直接实现 喷涂或浇筑施工,还能有效减少成品物料的转运流程,提高施工效率。

61.具体实施时,不同的存放室310除了可以存放预处理橡胶颗粒之外,还可 分别存

放水泥、外掺料、粗集料、外加剂、细集料等,根据实际预处理的需求 进行选择,在此不再一一列举。转运装置700可以采用无人驾驶的厢式车,其 车厢形成存储空间。

62.作为喷管721与喷头722连接方式的一种具体实施例,喷头722的连接端 可设置外螺纹,喷管721上对应设置内螺纹,通过螺纹旋拧的方式实现可拆卸 连接。当然,喷头722和喷管721之间的连接方式也可以是其他连接方式(例 如卡接),能满足喷射密封性和可拆卸的性能需求即可,在此不再一一列举。

63.作为橡胶预处理装置200的一种具体实施方式,参阅图1,橡胶预处理装 置200包括预处理箱210和处理液存放罐220,处理液存放罐220与预处理箱 210连通,预处理箱210对接于橡胶破碎装置100,其中一个存放室310对接于 预处理箱210。

64.具体实施时,处理液存放罐220可设置多个,不同的处理液存放罐220可 分别存放清水(用于清洗橡胶表面)、质量分数4%氯化钠溶液(用于浸泡橡 胶颗粒)、盐酸溶液(用于使橡胶颗粒表面粗糙,增强粘结力)、质量分数10% 的氢氧化钠溶液(用于与橡胶发生反应生成更好与水泥粘结的物质)等,根据 实际预处理的需求进行选择,在此不再一一列举。

65.在上述实施例的基础上,参阅图9,预处理箱210具有首尾顺次相连的第 一侧壁211、第三侧壁第二侧壁212和第四侧壁;预处理箱210的顶部形成有 进料口和处理液进口213,处理液进口213靠近第一侧壁设置;预处理箱210 内设有斜板214,斜板214的中部通过转轴转动连接于第三侧壁和第四侧壁, 斜板214的其中两个相对的侧缘分别与第一侧壁211和第二侧壁212滑动贴合, 斜板214的另外两个相对的侧缘分别与第三侧壁和第四侧壁滑动贴合;第一侧 壁211的底部开设有固体排出口215,固体排出口215处活动连接有排料门216; 第二侧壁212的底部开设有液体排出口217,液体排出口217处覆盖有过滤网 218;预处理装置200还包括与转轴连接的斜板驱动器,以及和排料门216连接 的排料门驱动器219。

66.使用时,使斜板214临近第一侧壁211的一侧缘向下倾斜,将预处理箱210 分隔成两个相对独立的空间)如图9中实线所示的状态),橡胶颗粒自进料口 进入固体排出口215所对应的空间,同时处理液自处理液进口213进入同一空 间内;浸泡一段时间后,斜板214临近第二侧壁212的一侧缘逐渐下摆,直至 暴露出液体排出口217(如图9中虚线所示的状态),多余的处理液自液体排 出口217排出,橡胶颗粒则被过滤网218拦截;过滤完毕后,斜板214重新摆 动到初始状态,重新暴露出排料门216,随后开启排料门216,经过预处理的橡 胶颗粒自固体排出口215顺着管道排入到后续的存放室310中。

67.本实施例的预处理箱210结构简单,能有效的实现浸泡预处理和处理液的 过滤分离,便于使用者操控,无需人工干预也可以实现可靠简便的预处理过程。

68.需要说明的是,为了保证斜板214与第一侧壁211和第二侧壁212贴合的 相对密封性,第一侧壁211和第二侧壁212为弧形壁,排料门216和过滤网218 也对应呈弧形。

69.具体的,参阅图9,排料门216滑动连接于第一侧壁211上的滑槽结构, 排料门驱动器219设于预处理箱210之外,排料门驱动器219的输出轴上设有 驱动齿轮,排料门216的外侧面对应设有驱动齿牙。本实施例通过齿轮驱动的 方式实现排料门216的开闭,开闭驱动简单可靠,响应速度快。

70.具体实施时,斜板驱动器还能使斜板214在一定角度范围(如图9中的角 ɑ

范围)内摆动,使橡胶颗粒在晃动过程中与处理液充分接触。

71.在一些实施例中,参阅图1、图5及图8,搅拌装置500包括搅拌箱510, 以及位于搅拌箱510内的第一搅拌轴520和第一搅拌桨结构530,搅拌箱510 对接于混合装置400,第一搅拌桨结构530连接于第一搅拌轴520;成品存放装 置600包括存放罐610,以及位于存放罐610内的第二搅拌轴620和第二搅拌 桨结构630,存放罐610对接于搅拌箱510,第二搅拌桨结构630连接于第二搅 拌轴620;第一搅拌轴520的底端贯穿搅拌箱510的底板,并与第二搅拌轴620 同轴固定;搅拌箱510的底面开设有与存放罐610的顶部开口对应的下料口 511,下料口511处活动连接有密封挡板550。

72.混合后的物料进入的搅拌装置500中被进一步搅拌均匀,搅拌到位后,密 封挡板550开启,该次搅拌得到的物料落入存放罐610中;物料输送完毕后关 闭密封挡板550,向搅拌箱510中投入下一批混合物料,通过上述步骤的循环, 实现搅拌工艺的间歇运行。存放罐610中的成品物料被第二搅拌桨结构630持 续搅拌,避免结块,有效延长了成品的保存时间。

73.具体的,参阅图5及图8,为了保证搅拌箱510和第一搅拌轴520之间的 密封性,搅拌箱510和第一搅拌轴520之间还设有密封圈540。

74.在一些实施例中,参阅图5至图8,密封挡板550绕平行于上下方向的挡 板转轴转动连接于搅拌箱510的底面,橡胶混凝土制造及转运系统还包括开合 控制机构,开合控制机构包括开合驱动电机560、第一连杆570和第二连杆580; 开合驱动电机560设于存放罐610之外,且输出轴平行于上下方向;第一连杆 570的一端垂直固接于开合驱动电机560的输出轴;第二连杆580的一端转动 连接于第一连杆570的另一端,另一端通过控制转轴转动连接于密封挡板550, 控制转轴与挡板转轴错位设置,第二连杆580贯穿存放罐610的侧壁。本实施 例的凯和控制机构的整体结构简单紧凑,可采用较小的扭矩输出实现密封挡板 550的开合动作,响应速度快,能耗也较低。

75.作为密封挡板550的一种具体实施方式,参阅图6及图7,为了便于移动 密封挡板550,密封挡板550为扇形板。当然,密封挡板550也可以是其他形 状,例如圆形、方形等,在此不再一一列举。

76.在一些实施例中,参阅图8,第一搅拌桨结构530包括第一横杆531、第一 纵杆532和搅拌组;第一横杆531的一端垂直连接于第一搅拌轴520;第一纵 杆532沿第一横杆531的轴向设有多个,第一纵杆532平行于第一搅拌轴520; 搅拌组与第一纵杆532一一对应,每个搅拌组均包括多个相互平行的搅拌片 533,搅拌片533的中心连接于对应的第一纵杆532,搅拌片533的板面平行于 第一横杆531,并与第一纵杆532呈锐角倾斜设置,相邻第一纵杆532上的搅 拌片533倾斜方向相反。本实施例中,相邻两个搅拌组的搅拌片533倾斜方向 相反,在搅拌过程中,相邻两个搅拌组之间形成剪切力,增强搅拌效果,提高 搅拌效率。

77.在一些实施例中,参阅图5及图8,第二搅拌桨结构630包括位于第二搅 拌轴620上部的上搅拌部,以及位于第二搅拌轴620下部的下搅拌部;上搅拌 部包括第二横杆631和第二纵杆632,第二横杆631垂直于连接于第二搅拌轴620,同一个第二横杆631上沿该第二横杆631的轴向设有多个第二纵杆632; 下搅拌部包括环绕搅拌轴设置的螺旋状桨叶633。

78.螺旋状桨叶633能将存放罐610底部的成品物料上提至上搅拌部的搅拌区 域,在上部经过搅拌后的成品物料重新下沉至存放罐610底部,形成能上下循 环的物料流向,搅拌更加彻底,进而有效避免混凝土结块,使得成品物料可以 存放较长的时间。

79.作为进料机构710的一种具体实施方式,参阅图11,存储空间形成有进口, 进料机构710包括基管711、弯管712和第一调节电机713,弯管712的一端与 基管711转动配合,弯管712连接端的外周设有调节齿圈715,第一调节电机 713设于基管711上,第一调节电机713的输出轴上设有与调节齿圈715啮合 的调节齿轮716。弯管712的自由端用于与存放罐610的排料口对接(即进料 机构710的对接端),通过第一调节电机713带动调节齿轮716转动,进而使 调节齿圈715带动弯管712转动,使对接端的位置能够变化,方便在转运装置 700未严格处于指定对接位置时实现与存放罐610的对接,无需反复调节转运 装置700的位置。

80.具体实施时,参阅图11,为了提高对接位置调节的灵活性,弯管712设有 顺次连接的两个,两个弯管712之间的连接方式与弯管712和基管711之间的 连接方式相同,在此不再赘述;在与基管711连接的弯管712上设有第二调节 电机714,第二调节电机714上设有与另一个弯管712上的调节齿圈715适配 的调节齿轮716。

81.作为原料存放装置300的一种具体实施方式,参阅图1,原料存放装置300 包括外框架320和多个存放斗330,外框架320为环状框架,多个存放斗330 在外框架320内按预设方式分布,存放斗330形成存放室310。存放斗330的 横截面积上大下小,方便物料从上方1倾倒,同时,原料存放装置300结构简 单紧凑,有利于设备的小型化设计。

82.具体的,参阅图1,外框架320为矩形环状框架,多个存放斗330在外框 架320内呈矩形阵列分布。当然,外框架320的形状和存放斗330的分布方式 不限于上述实施方式,也可以是其他实施方式,在此不再一一列举。

83.具体实施时,存放斗330设有称重传感器,用以称量各种原材料向混合装 置中的投放量。

84.作为混合装置400的一种具体实施方式,参阅图4,混合装置400包括混 合箱410和设于混合箱410内的混合绞龙组,同一个混合绞龙组包括两个位于 同一高度的绞龙420,同一个混合绞龙组内的两个绞龙420的叶片旋向相反。 本实施例中,同一个混合绞龙组中的两个绞龙420对物料施加的作用力相反, 进而在两个绞龙420之间实现对物料的剪切,提高混合效率。

85.在上述实施例的基础上,参阅图4,为了最大程度的提升混合效果,混合 绞龙组沿上下方向设有多个,进而实现多级混合。

86.作为橡胶破碎装置100的一种具体实施方式,参阅图1及图2,为了实现 对破碎粒径的灵活控制,橡胶破碎装置100包括破碎箱110和设于破碎箱110 内的至少一个破碎辊组,同一破碎辊组包括两个相对设置的破碎辊120,同一 破碎辊组中的两个破碎辊120之间设有间距调节机构,以实现同一破碎辊组中 两个破碎辊120间距的调节。本实施例中,当两个破碎辊120的间距较大时, 则破碎粒径较大;反之,则破碎粒径较小。

87.在一些实施例中,参阅图2,破碎箱110的侧壁设有长轴垂直于上下方向 设置的第一滑槽111,同一破碎辊组中的两个破碎辊120的转轴与第一滑槽111 滑动配合;间距调节机构包括套环130、连杆140、滑块150和驱动结构160; 套环130转动套设于破碎辊120的转轴上;连杆140的一端固接于套环130; 破碎箱110的侧壁还开设有长轴平行于上下方向的第二滑槽112,滑块150与 第二滑槽112滑动配合,连杆140的另一端转动连接于滑块150的上端;驱动 结构160用于驱动滑块150上下滑动。

88.本实施例通过滑块150的上移,并在第一滑槽111的限位导向作用下,使 得两个破碎辊120相互远离,间距增大,反向操作则使两个破碎辊120的间距 减小,在此不再赘述。本实施例的两个连杆140构成三角形的支撑结构,在滑 块150位置不动的情况下,两个破碎辊120的相对位置非常稳定,使用可靠性 好,且调节结构及调节方式简单,便于操作。

89.在上述实施例的基础上,参阅图3,驱动结构160包括升降驱动电机161、 蜗杆162、涡轮163和调节齿轮164;升降驱动电机161设于破碎箱110;蜗杆 162连接于升降驱动电机161的输出轴;涡轮163转动连接于破碎箱110,并与 蜗杆162啮合;调节齿轮164同轴固接于涡轮163,滑块150背离破碎箱110 内腔的一侧设有调节齿151,调节齿轮164与调节齿151啮合。本实施例采用 涡轮蜗杆和齿轮结构实现升降调节,无论是在横向上还是在纵向上,其结构均 很紧凑,且调节方式稳定可靠,保证了破碎工艺稳定实施。

90.需要说明的是,为了控制各个环节的物料流通,预处理箱210和对应的存 放室310之间、存放室310和混合箱410之间、混合箱410和搅拌装置500之 间,以及成品存放装置600底部的排料口处均设有阀门结构,在后续过程中阀 门的控制过程不再赘述。

91.在一些实施例中,本技术的橡胶混凝土制造及转运系统还设置有紧急停止 按钮和语音紧急停止系统,当设备故障时,操作人员可按下紧急停止按钮,避 免更进一步的损坏;或者,当作业人员发现有故障存在的时候,可向语音紧急 停止单元发出声控指令,指示停机等操作,同时语音紧急停止单元播放故障信 息,方便现场作业人员尽早了解到故障进一步的情况,提高生产安全性,提高 检修效率。

92.在一些实施例中,本技术的橡胶混凝土制造及转运系统还设置有人体接口 意念控制单元,进而可直接采集人体的动作信号、脑电信号等进行设备的控制。

93.具体实施时,本技术的橡胶混凝土制造及转运系统通过控制终端800(例 如电脑、手机、工控机等)实现智能化的控制,橡胶破碎装置、橡胶预处理装 置、原料存放装置、混合装置、搅拌装置、成品存放装置和转运装置可通有线 或无线的方式实现与控制终端的通讯连接。具体使用过程如下:

94.1)将适量废旧轮胎放入橡胶破碎装置100中,向控制终端800输入橡胶颗 粒粒径参数,控制终端800控制升降驱动电机161来调节同一破碎辊组中两个 破碎辊120的间距,以获得具有目标粒径的橡胶颗粒;

95.2)使橡胶颗粒进入到预处理箱210中,控制终端800根据预设的预处理参 数投放指定种类的,适量的处理液,并根据预设的时间参数使橡胶颗粒在预处 理箱210中停留一定的时间,以获得预处理橡胶颗粒;

96.3)使预处理橡胶颗粒进入到指定的存放室310中,控制终端800根据预设 的配比参数控制各个存放室向混合箱410中投放适量的原材料;

97.4)控制终端800根据预设的混合命令控制绞龙420以一定的速度和时长进 行转动,以实现各个原材料在混合箱410中的初步混合,获得初混物料;

98.5)使初混物料进入搅拌箱510,控制终端800根据预设的搅拌命令控制搅 拌电机带动第一搅拌轴520以一定的强度、速度和时长转动,以实现拌合,获 得成品物料;

99.6)使成品物料进入到存放罐610中进行暂存,搅拌电机在带动第一搅拌轴 520转动的同时也带动第二搅拌轴620同步转动,保持存放罐610中的成品物 料成分均匀补结块;

100.7)需要转运时,控制终端800控制转运车移动到指定对接位置,并控制进 料机构

710对接于存放罐610的排料口,以将成品物料灌注到转运车的车厢内;

101.8)控制终端800控制转运车移动到指定的转运目的地,随后根据喷射命令 控制机械手723抓握喷头722向指定位置浇筑或喷涂橡胶混凝土。

102.本技术的橡胶混凝土制造及转运系统集成度高,智能化程度高,解决了传 统的橡胶混凝土制备不方便,改良、存储、运输分散的问题,节省了大量人员, 可做到一套设备只需要一名控制终端操作人员与一名安全管理人员即可。

103.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发 明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明 的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。