1.本发明涉及材料疲劳性能测试领域,尤其涉及发动机涡轮叶片榫接结构环境疲劳性能测试装置及其方法。

背景技术:

2.航空发动机或燃气轮机技术中均涉及到叶片结构,包括:压气机叶片和涡轮叶片。这些叶片通常通过榫齿结构安装到连接发动机主轴的压气机盘或涡轮盘上,是构成发动机的重要构件。这些叶片的可靠性与安全寿命对于发动机整体的可靠性与寿命起着关键的作用。

3.由于叶片的工作温度高,服役载荷大,且存在微幅振动等特点,在设计时需要特别注意考虑叶片的疲劳性能。尤其是叶片的榫齿与榫槽接触的区域,常常会发生高温下微动疲劳损伤。所以对叶片榫齿结构开展环境疲劳实验十分必要。然而,由于发动机本身结构复杂、工作温度高、主轴转速高等特点,要在发动机上开展相关的疲劳试验存在传感器安装困难、费用巨大等问题,导致无法进行。现有技术也缺乏对叶片榫齿结构进行仿真疲劳测试的方法及装置。

4.考虑叶片实际工况,其在使用中,所受载荷主要为沿旋转切线方向的气动载荷以及沿轮盘直径方向的离心载荷,即榫齿结构所受的力为切向力与径向力。现有技术(如202011637346.4)对榫齿结构受力的试验模拟,其竖直方向的加载结构固定,导致其模拟的径向力与径向存在夹角,不能够办证其始终为径向方向,且现有技术将水平力加载来代替切向力加载,与实际工况较为不符。

5.有鉴于此,有必要设计一种改进的用于发动机叶片榫接结构环境疲劳性能测试装置及方法,以解决上述问题。

技术实现要素:

6.本发明的目的是:为了克服上述现有技术的不足,本发明的目的在于提供一种用于发动机叶片榫接结构环境疲劳性能测试装置及方法,从而更方便快捷的开展叶片榫齿结构在模拟工况条件下的疲劳实验研究,以及更加准确的模拟其所受的径向力与切向力。

7.本发明的技术方案是:

8.为实现上述发明目的,本发明提供了发动机涡轮叶片榫接结构环境疲劳性能测试装置,包括榫接结构固定单元、环境控制单元、径向加载单元和切向加载单元;所述榫接结构固定单元用于固定榫接结构试件;所述环境控制单元用于控制所述榫接结构试件的试验环境;所述径向加载单元与所述榫接结构试件的端部活动连接,用于向所述榫接结构试件施加径向力;所述径向加载单元可沿水平方向移动。所述切向加载单元通过弧形顶杆向所述榫接结构试件施加切向力。

9.发动机涡轮叶片榫接结构环境疲劳性能测试装置,包括榫接结构固定单元 10、环境控制单元20、径向加载单元30和切向加载单元40;所述榫接结构包括叶根榫齿模拟件12

与榫槽模拟件11;所述榫接结构固定单元10用于固定榫槽模拟件11;所述榫接结构位于试验环境中,所述环境控制单元20用于提供试验环境;所述径向加载单元30及所述切向加载单元40均与叶根榫齿模拟件活动连接,分别用于向所述叶根榫齿模拟件施加离心力和切向力;

10.所述径向加载单元30能够沿水平往复位移,所述径向加载单元的加载端能够径向伸缩;

11.所述切向加载单元的加载端能够沿圆弧往复位移;

12.所述环境控制单元20用于控制试验环境中的环境参数。

13.作为本发明的进一步改进,所述叶根榫齿模拟件与所述径向加载单元和/或所述切向加载单元铰接的方式相连。

14.作为本发明的进一步改进,所述切向加载单元包括左、右弧形顶杆和作动器,所述左、右弧形顶杆能够沿着圆弧路径往复位移,所述叶根榫齿模拟件位于左、右弧形顶杆之间,被左、右弧形顶杆顶住,所述左、右弧形顶杆在水平作动器的推动下沿弧形路径往复移动。所述弧形顶杆沿着弧线路径移动,保证了顶杆在叶根榫齿模拟件上的施力方向始终为切线方向,且施力可控,能够在试验过程中施加恒定力。更进一步的,作动器包括左、右作动器,分别对应左、右弧形顶杆。所述弧形顶杆能够保证施加的作动力完全作用在所述叶根上。使得在实施力加载时能够至少简化了切向的力加载方式,提高了试验的精确度。

15.作为本发明的进一步改进,所述径向加载单元包括径向作动器和径向施力杆,径向施力杆一端与所述榫齿模拟件活动联接,径向施力杆另一端与所述径向作动器的加载端联接;所述径向作动器滑动地设置在水平滑轨上。

16.作为本发明的进一步改进,所述径向作动器的径向伸缩杆连接有径向力传感器,用于检测径向力数据。

17.作为本发明的进一步改进,所述左、右弧形顶杆滑动的设置在圆弧形轨道上。

18.作为本发明的进一步改进,所述左、右弧形顶杆的端部设置有滚珠。用于传递作动力。

19.作为本发明的进一步改进,所述左、右弧形顶杆,每个顶杆均被多个滚轴或轴承限制,保证所述左侧切向弧形顶杆始终沿切线方向移动。

20.作为本发明的进一步改进,所述左、右弧形顶杆分别对应有伸缩杆作动器,且均设置有切向力传感器。用于检测切向力数据。

21.作为本发明的进一步改进,所述切向加载单元40为对称机构。

22.作为本发明的进一步改进,所述环境控制单元用于控制所述试验环境的温度和气氛。

23.作为本发明的进一步改进,所述用于发动机叶片榫接结构环境疲劳性能测试装置还包括数据采集系统,用于采集所述径向加载单元和切向加载单元的力学数据以及所述榫接结构试件的图像数据。

24.为实现上述发明目的,本发明还提供了发动机叶片榫接结构环境疲劳性能测试的方法,采用以上任一项所述的装置进行疲劳性能测试,包括以下步骤:

25.s1.将榫接结构试件通过所述榫接结构固定单元固定,并分别与所述径向加载单元和切向加载单元联接;

26.s2.开启所述环境控制单元,将所述榫接结构试件的试验环境调至预设环境;

27.s3.通过所述径向加载单元和切向加载单元分别向所述榫接结构试件施加径向力和切向力;

28.s4.采集所述径向加载单元和切向加载单元的力学数据以及所述榫接结构的试验数据(包括力学数据和图像数据等)。优选地,通过数据采集系统进行采集。

29.本发明的优点是:

30.1.本发明提供的用于发动机叶片榫接结构环境疲劳性能测试装置,包括榫接结构固定单元、环境控制单元、径向加载单元、切向加载单元和数据采集系统。通过径向作动缸对叶片榫齿模拟件施加径向载荷,以模拟真实工况条件下叶片榫齿结构所承受的离心载荷;通过切向作动缸对叶片榫齿模拟件端部施加弯曲载荷,以模拟真实工况条件下叶片榫齿结构所承受的气动载荷和高频低幅振动载荷;通过环境箱来模拟真实工况条件下叶片榫齿结构所处的环境温度与气氛;在实验过程中,利用图像采集系统对榫齿榫槽接触区进行图像采集与测量,并采集径向力与切向力的波形。与叶片真实工况相比,本发明实验条件可控,采集的数据完整,避免了实际发动机实验成本高、难以开展精确的参数测量等困难,可以更方便快捷的开展叶片榫齿结构在模拟工况条件下的疲劳实验研究。为研究叶片的疲劳损伤机理提供了一种新的模拟实验装置与方法。

31.2.本发明提供的用于发动机叶片榫接结构环境疲劳性能测试装置,榫齿模拟件与所述径向加载单元通过铰支的方式相连,一方面便于安装拆卸,另一方面保证了实际叶片工况的参数模拟,真实性和可靠性更高,疲劳性能测试价值也更高。本发明的径向加载单元可沿水平方向移动,目的是当榫接结构试件受到切向力而弯曲时,径向加载单元随之移动相应的弯曲位移,以保证径向加载单元始终向榫接结构试件施加径向力,以更真实的模拟真实工况条件下叶片榫接结构所承受的离心载荷。

32.3.本发明提供的用于发动机叶片榫接结构环境疲劳性能测试装置,榫齿模拟件与所述切向加载单元通过双顶杆的方式相连。本发明通过弧形顶杆使得切向加载单元可施加始终与径向垂直的切向力,且可根据实际的工况设计弧形顶杆的半径,模拟不同大小的涡轮盘。简化了切向力的加载方式,克服了圆弧引动施加力不准确的难题,提高了试验的精确度。本发明所设计的弧形顶杆目的是当榫接结构试件受到切向力而弯曲时,切向加载单元始终向榫接结构试件施加切向力,以更真实的模拟真实工况条件下叶片榫接结构所承受的气动载荷及振动载荷。

附图说明

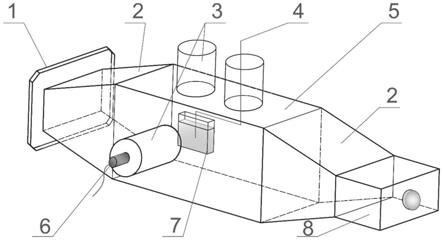

33.图1为本发明用于发动机叶片榫接结构环境疲劳性能测试装置的结构示意图;

34.图2为本发明用于发动机叶片榫接结构环境疲劳性能测试装置的加载结构局部示意图;

35.图3为本发明用于发动机叶片榫接结构环境疲劳性能测试装置的弧形顶杆结构示意图;

36.图4为本发明用于发动机叶片榫接结构环境疲劳性能测试装置的榫接机构受力示意图;

37.图5为本发明用于发动机叶片榫接结构环境疲劳性能测试装置的弧形顶杆传递切

向力的示意图;

38.其中:10-榫接结构固定单元;11-榫槽模拟件;12-榫齿模拟件;20-环境控制单元;30-径向加载单元;31-径向作动缸滑轨;32-径向作动缸固定件;33

‑ꢀ

径向作动缸;34-径向力传感器;35-径向伸缩杆;36-径向施力杆;40-切向加载单元;41-左侧切向加载结构;42-右侧切向加载结构;43-左侧切向弧形顶杆; 44-右侧切向弧形顶杆;45-左侧限位滚珠丝杠;46-右侧限位滚珠丝杠;50-数据采集系统;51-摄像头;411-左侧切向作动缸;412-左侧切向力传感器;413-左侧切向伸缩杆;421-右侧切向作动缸;422-右侧切向力传感器;423-右侧切向伸缩杆;431-左侧切向弧形顶杆左端滚珠;432-左侧切向弧形顶杆;433-左侧切向弧形顶杆右端滚珠;451-滚珠丝杠左一;452-滚珠丝杠左二;453-滚珠丝杠左三。

具体实施方式

39.为了使本发明的目的、技术方案和优点更加清楚,下面结合具体实施例对本发明进行详细描述。

40.在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在具体实施例中仅仅示出了与本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

41.另外,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

42.请参阅图1所示,提供了一种用于发动机叶片榫接结构环境疲劳性能测试装置,包括榫接结构固定单元、环境控制单元、径向加载单元和切向加载单元;所述榫接结构固定单元用于固定榫接结构试件;所述环境控制单元用于控制所述榫接结构试件的试验环境;所述径向加载单元与所述榫接结构试件的端部活动连接,用于向所述榫接结构试件施加径向力;所述径向加载单元可沿水平方向移动。所述切向加载单元通过弧形顶杆向所述榫接结构试件施加切向力。

43.实施例为,发动机涡轮叶片榫接结构环境疲劳性能测试装置,包括榫接结构固定单元10、环境控制单元20、径向加载单元30和切向加载单元40;所述榫接结构包括叶根榫齿模拟件12与榫槽模拟件11;所述榫接结构固定单元10 用于固定榫槽模拟件11;所述榫接结构位于试验环境中,所述环境控制单元20 用于提供试验环境;所述径向加载单元30及所述切向加载单元40均与叶根榫齿模拟件活动连接,分别用于向所述叶根榫齿模拟件施加离心力和切向力;

44.所述径向加载单元30能够沿水平往复位移,所述径向加载单元的加载端能够径向伸缩;

45.所述切向加载单元的加载端能够沿圆弧往复位移;

46.所述环境控制单元20用于控制试验环境中的环境参数。

47.作为本发明的进一步改进,所述叶根榫齿模拟件与所述径向加载单元和/或所述切向加载单元铰接的方式相连。

48.作为本发明的进一步改进,所述切向加载单元包括左、右弧形顶杆和作动器,所述

左、右弧形顶杆能够沿着圆弧路径往复位移,所述叶根榫齿模拟件位于左、右弧形顶杆之间,被左、右弧形顶杆顶住,所述左、右弧形顶杆在水平作动器的推动下沿弧形路径往复移动。所述弧形顶杆沿着弧线路径移动,保证了顶杆在叶根榫齿模拟件上的施力方向始终为切线方向,且施力可控,能够在试验过程中施加恒定力。更进一步的,作动器包括左、右作动器,分别对应左、右弧形顶杆。

49.作为本发明的进一步改进,所述径向加载单元包括径向施力杆,径向施力杆一端与所述榫齿模拟件活动联接,径向施力杆另一端与径向作动器联接;所述径向作动器滑动地设置在水平滑轨上。

50.所述径向作动器的径向伸缩杆连接有径向力传感器,用于检测径向力数据。

51.所述左、右弧形顶杆的端部设置有滚珠。用于传递作动力。

52.所述左、右弧形顶杆,每个顶杆均被多个滚轴或轴承限制,保证所述左侧切向弧形顶杆始终沿切线方向移动。

53.所述左、右弧形顶杆分别对应有伸缩杆作动器,且均设置有切向力传感器。用于检测切向力数据。

54.所述切向加载单元40为对称机构。

55.所述环境控制单元用于控制所述试验环境的温度和气氛。

56.所述用于发动机叶片榫接结构环境疲劳性能测试装置还包括数据采集系统,用于采集所述径向加载单元和切向加载单元的力学数据以及所述榫接结构试件的图像数据。

57.本发明提供的另一实施例,请参阅图1-4所示,一种用于发动机叶片榫接结构环境疲劳性能测试装置,包括榫接结构固定单元10、环境控制单元20、径向加载单元30和切向加载单元40。其中,所述榫接结构固定单元10用于固定榫接结构试件,在实际使用时,可以为地基固定结构。在一些实施方式中,所述榫接结构试件包括榫槽模拟件11和榫齿模拟件12,所述榫槽模拟件11的一端通过所述榫接结构固定单元固定,另一端与所述榫齿模拟件12相连,所述榫齿模拟件12的另一端分别与所述径向加载单元30及所述切向加载单元40相连。例如:将榫槽模拟件11固定到地基,将榫齿模拟件12插入到榫槽模拟件11中,用销钉将榫齿模拟件12的另一端与径向加载单元30连接,从而向所述榫接结构试件施加径向力,所述切向加载单元40通过弧形顶杆向所述榫接结构试件施加切向力。特别地,所述榫齿模拟件12与所述径向加载单元30通过铰支的方式相连,与所述切向加载单元40采用弧形顶杆相连,一方面便于安装拆卸,另一方面保证了实际叶片工况的全参数模拟,真实性和可靠性更高,疲劳性能测试价值也更高。

58.所述环境控制单元20用于控制所述榫接结构试件的试验环境,例如通过将上述榫接结构固定单元10及榫齿模拟件12安放于环境控制单元20的环境箱中,控制疲劳试验过程中的温度和气氛等,保证了实际叶片工况的全参数模拟。

59.特别地,所述径向加载单元30可沿所述榫接结构试件的切向方向移动,目的是当榫接结构试件受到切向力而弯曲时,径向加载单元30随之移动相应的弯曲位移,以保证径向加载单元30始终向榫接结构试件施加径向力。

60.具体地,所述径向加载单元30包括与所述榫齿模拟件12通过铰支的方式相连的径向施力杆36以及与所述径向施力杆36的另一端通过铰支的方式连接的径向作动缸33。所述径向作动缸33(对应作动器,作动缸的伸缩端为加载端) 固定在径向作动缸滑轨31上,用于

使所述径向加载单元30沿所述榫接结构试件的切向方向移动。径向作动缸滑轨31安装在径向作动缸固定件35上,这样可保证径向作动缸34在切向方向可以移动,而径向方向受到约束,以模拟真实工况条件下叶片榫接结构所承受的离心载荷。径向作动缸固定件35也可以为地基固定结构,便于安装使用。

61.特别地,所述径向施力杆36连接有径向力传感器34,用于检测径向力数据,如径向力大小及波形等。

62.所述切向加载单元40包括与所述榫齿模拟件12通过弧形顶杆的方式相连。弧形顶杆端部带有滚珠。

63.特别地,所述用于发动机叶片榫接结构环境疲劳性能测试装置还包括数据采集系统50,数据采集系统50与径向力传感器34、径向作动缸34、切向力传感器42、切向作动缸43以及摄像头51连接,由数据采集系统50发出图像、数据采集与控制命令,用于采集所述径向加载单元30和切向加载单元 40的力学数据以及所述榫接结构试件的图像数据。

64.摄像头51用于对榫齿模拟件12与榫槽模拟件11的接触面位置进行观测,控制环境温度和气氛等实验环境的装置不会遮挡对榫槽模拟件11、榫齿模拟件 12接触位置的光学观测。

65.本发明还提供了一种用于发动机叶片榫接结构环境疲劳性能测试的方法,采用前述技术方案所述的装置进行疲劳性能测试,包括以下步骤:

66.s1.将榫接结构试件通过所述榫接结构固定单元10固定,并分别与所述径向加载单元30和切向加载单元40连接;

67.具体地,将榫槽模拟件11固定到地基,将榫齿模拟件12插入到榫槽中,用销钉将榫齿模拟件12的前端与径向施力杆36和切向连接杆41连接;

68.s2.开启所述环境控制单元20,将所述榫接结构试件的试验环境调至预设环境,以模拟发动机叶片榫槽位置的环境温度;

69.s3.通过所述径向加载单元30和切向加载单元40分别向所述榫接结构试件施加径向力和切向力;

70.具体地,根据模拟的叶片在真实工况下的离心力大小与波形,控制径向作动缸34对榫齿模拟件12施加径向力;拉力的大小由径向力传感器34进行测量并反馈控制径向作动缸34的运动,以模拟发动机叶片工作状态下的离心力;在此过程中,通过径向作动缸滑轨31的滑动,以保证榫齿模拟件12始终为径向受力。

71.根据模拟的叶片在真实工况下的气动力大小与振动波形,控制切向作动缸 41,42对榫齿模拟件12施加切向力,保证与真实工况的弯矩等效;切向力的波形由切向力传感器412,422进行测量并反馈控制切向作动缸41,42的运动。切向作动缸41,42的运动互为反相位。切向力的波形可以采用正弦波或三角波,力的均值对应的弯矩用来模拟发动机叶片工作状态下的气动弯矩,力的幅值对应的弯矩用来模拟发动机叶片工作状态下的高频振动弯矩。

72.特别的,由弧形顶杆对应的弧线角度θ,切向力传感器的力值f0与实际作用在榫齿模拟件上的切向力f1存在如下关系:

73.f1=f0*cosθ

74.特别的,当弧形顶杆足够短,或弧形顶杆的曲率半径足够大时,弧形顶杆与水平杆

近似,其对应的弧线角度趋近于零,此时cosθ近似为1,则有:

75.f1=f0

76.由此可知,能够将作动器的施加载荷完全传递到叶根上,便于恒定施加载荷,简化了控制方法。

77.s4.通过所述数据采集系统50采集所述径向加载单元30和切向加载单元 40的力学数据以及所述榫接结构试件的图像数据,直到实验结束。

78.具体地,启动摄像头51,对榫齿模拟件12与榫槽模拟件11接触面位置进行观测;并记录实验过程中温度、径向力传感器34与切向力传感器412, 422的信号,获取径向力、切向力波形与加载周次等特征信息,直到实验结束。

79.综上所述,本发明提供的用于发动机叶片榫接结构环境疲劳性能测试装置,通过径向作动缸对叶片榫齿模拟件施加径向载荷,以模拟真实工况条件下叶片榫齿结构所承受的离心载荷;通过切向作动缸对叶片榫齿模拟件端部施加弯曲载荷,以模拟真实工况条件下叶片榫齿结构所承受的气动载荷和高频低幅振动载荷;通过环境箱来模拟真实工况条件下叶片榫齿结构所处的环境温度与气氛;在实验过程中,利用图像采集系统对榫齿榫槽接触区进行图像采集与测量,并采集径向力与切向力的波形。本发明避免了实际发动机实验成本高、难以开展精确的参数测量等困难,可以更方便快捷的开展叶片榫齿结构在模拟工况条件下的疲劳实验研究,为研究叶片的疲劳损伤机理提供了一种新的模拟实验装置与方法。

80.以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。