1.本发明属于滚动轴承技术领域,具体涉及一种新型结构的双列串联角接触球轴承,用于汽车主锥和差速器部位。

背景技术:

2.目前,用于主锥和差速器部位的轴承,不仅需要承受径向力,还需要承受较大的轴向力,因此主要选用能承受较大联合载荷的圆锥轴承。如图1所示,主锥内轴承1-03、主锥外轴承1-02、差速器左轴承1-06和差速器右轴承1-04分别位于主锥1-01内、外和差速器1-05左右两边,又称作主减轴承。

3.市场上存在的常规主减用圆锥滚子轴承,如图2所示。圆锥滚子轴承主要由外圈2-01、内圈2-02、滚子2-04和保持架2-07等结构组成,其中,内圈2-02与滚子2-04之间的运动,除去在滚道接触位置的滚动,还存在内圈挡边与滚子球基面之间的滑动。

4.圆锥滚子轴承在使用过程中,除去滚道间滚动摩擦,还会产生滑动摩擦,因此工作中,摩擦力矩相对比较大,另外圆锥滚子轴承振动值相对也比较大,这些无法满足目前新能源市场上高效率、低噪音等性能需求。

5.差速器部位轴承,因轴承间距比较大,工作过程中,差速轴挠度比较大,圆锥轴承本身刚度大,抗挠度柔性性能差,在使用过程中容易产生早期剥落等质量问题,目前主要采用增加套圈和滚子凸度解决该问题,增加了加工成本。

6.主锥用轴承,在工作过程中,润滑方式为主锥齿轮飞溅润滑,因主锥外轴承距离主锥齿轮较远,使用中,轴承会发生润滑不足等问题,特别是温度较低,油粘度较差的情况,容易发生烧蚀等质量问题。

7.虽然常规的角接触球轴承,能部分解决上述问题,如提高传动效率,减小振动值,提升抗挠度性能,但使用在该部位,承载能力不足,无法满足承载要求。

技术实现要素:

8.本发明的目的就是针对主减部位圆锥轴承的不足之处,发明一种新结构的双列串联角接触球轴承,改变主减部位轴承类型,滚子2-04改成球,接触方式由线接触改成点接触,可消除原结构圆锥轴承较大的滑动摩擦。新结构轴承有效降低了摩擦损失,提高了产品传动效率,降低了噪音,提升柔性性能。通过套圈油槽设计,可实现润滑油局部循环,避免主锥外轴承润滑不足等质量问题。新结构为双列角接触结构,既能承受径向载荷,还能承受轴向载荷,能满足该部位大的联合载荷承载要求。

9.本发明的技术解决方案是:一种双列串联角接触球轴承,用于主减轴承,其特征在于:由外圈、内圈、第一钢球列、第二钢球列、第一保持架和第二保持架构成;所述外圈设有呈串联阶梯型分布的第一外圈沟道和第二外圈沟道,内圈设有呈串联阶梯型分布的第一内圈沟道和第二内圈沟道;所述第一钢球列和第一保持架位于第一外圈沟道和第一内圈沟道构成的沟道中,第二钢球列和第二保持架位于第二外圈沟道和第二内圈沟道的构成的沟道

中。

10.本发明的技术解决方案中所述的第一外圈沟道、第二外圈沟道、第一内圈沟道和第二内圈沟道均为角接触球沟道。

11.本发明的技术解决方案中所述的第一外圈沟道和第一内圈沟道的沟道接触角与第二外圈沟道和第二内圈沟道的沟道接触角大小相同或者不同。

12.本发明的技术解决方案中所述的第一外圈沟道和第二外圈沟道之间的外圈上设有外圈油槽;所述第一内圈沟道和第二内圈沟道之间的内圈上设有内圈油槽。

13.本发明的技术解决方案中所述的外圈油槽与内圈油槽径向平面空间位置有一定斜度,斜度为10-20

°

之间。

14.本发明的技术解决方案中所述的外圈油槽与内圈油槽底部形状为方形或半圆型。

15.本发明的技术解决方案中所述的外圈具有外圈大端面和外圈小端面;所述内圈具有内圈大挡边和内圈小挡边。

16.本发明的技术解决方案中所述的轴承或外圈外径为30~200mm。

17.本发明的技术解决方案中所述的第一、第二保持架的材料为尼龙46、尼龙66或酚醛压布管,尼龙46、尼龙66加25%或30%的玻璃纤维。

18.本发明的技术解决方案中所述的第一钢球列与第二钢球列的直径尺寸相同或不同。

19.本发明的技术解决方案中所述的内圈油槽设置在保持架锁圈的安装位置上。

20.本发明具有以下积极效果:新结构为双列角接触结构,能满足大的轴向和径向联合载荷,满足主减部位大载荷的要求。新结构滚动体为钢球,接触方式为点接触,消除了原圆锥轴承结构较大的滑动摩擦,有效降低了摩擦损失,提高了传动效率,降低了噪音,满足新能源市场节能降噪性能要求。与高刚性的圆锥轴承相比,新结构提升抗挠度等柔性性能,减少了差速器部位轴承早期剥落等质量问题产生,新结构内、外圈带有油槽,工作过程中,能局部形成储油循环回路,保证主锥部位润滑油的供给,避免了润滑不足产生的早期烧蚀,提高产品使用寿命。另外,与原圆锥结构相比,相同尺寸前提下,新结构明显减轻了产品重量,满足轻量化设计需要,有效节约材料,节约成本。

21.本发明主要用于汽车主减部位支撑。

附图说明

22.图1是该类轴承使用部位的结构示意图。

23.图2是原结构圆锥轴承示意图。

24.图3是发明的整体结构示意图。

25.图4是发明的内、外圈结构示意图。

26.图中:1-01. 主锥;1-02. 主锥外轴承;1-03. 主锥内轴承;1-04. 差速器右轴承;1-05. 差速器;1-06. 差速器左轴承;2-01. 外圈;2-02. 内圈; 2-04. 滚子;2-07. 保持架;3-01. 外圈;3-02. 内圈; 3-04-1. 第一钢球列;3-04-2. 第二钢球列;3-46-1. 第一保持架;3-46-2. 第二保持架;4-01-1. 第一外圈沟道;4-01-2. 第二外圈沟道;4-01-3. 外圈油槽;4-01-4. 外圈大端面;4-01-5. 外圈小端面;4-02-1. 第一内圈沟道; 4-02-2. 第二内圈沟道;4-02-3. 内圈油槽;4-02-4. 内圈小挡边;4-02-5. 内圈大挡边。

具体实施方式

27.下面结合附图对本发明作进一步的说明。

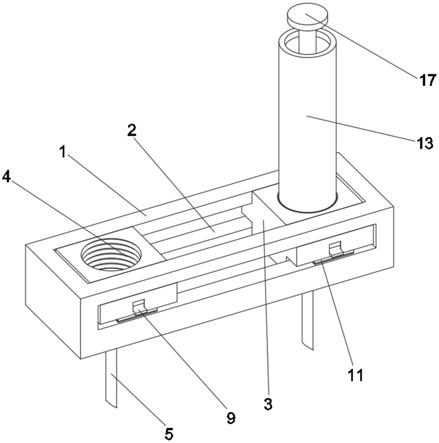

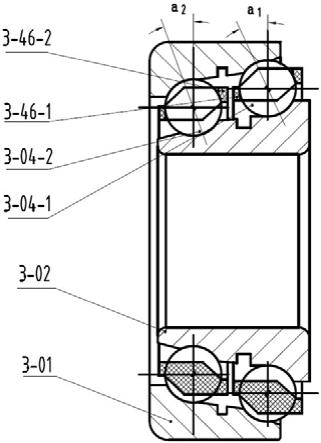

28.如图3、图4所示。本发明一种双列串联角接触球轴承的一个实施例,用于主减轴承,包括外圈3-01、内圈3-02、第一钢球列3-04-1、第二钢球列3-04-2、第一保持架3-46-1和第二保持架3-46-2。其中,外圈3-01形状与圆锥轴承外圈2-01相近,具有外圈大端面4-01-4和外圈小端面4-01-5。外圈3-01设有第一外圈沟道4-01-1和第二外圈沟道4-01-2,第一外圈沟道4-01-1和第二外圈沟道4-01-2为角接触球沟道,呈串联阶梯型分布。轴承或外圈3-01外径为30~200mm。内圈3-02形状与圆锥轴承内圈2-02相近,具有第一内圈沟道4-02-1和第二内圈沟道4-02-2。第一内圈沟道4-02-1和第二内圈沟道4-02-2为角接触球沟道,呈串联阶梯型分布。第一外圈沟道4-01-1和第一内圈沟道4-02-1的沟道接触角a1与第二外圈沟道4-01-2和第二内圈沟道4-02-2的沟道接触角a2大小相同,也可以不相同。内圈3-02具有内圈大挡边4-02-5和内圈小挡边4-02-4。第一钢球列3-04-1和第一保持架3-46-1位于第一外圈沟道4-01-1和第一内圈沟道4-02-1构成的沟道中,第二钢球列3-04-2和第二保持架3-46-2位于第二外圈沟道4-01-2和第二内圈沟道4-02-2的构成的沟道中。第一保持架3-46-1、第二保持架3-46-2的材料均尼龙46、尼龙66或酚醛压布管,尼龙46、尼龙66加25%或30%的玻璃纤维,酚醛压布管不需要添加玻璃纤维。第一钢球列3-04-1与第二钢球列3-04-2的直径尺寸相同,也可不相同。双列角接触结构能满足大的轴向和径向联合载荷,满足主减部位大载荷的要求。第一钢球列3-04-1、第二钢球列3-04-2接触方式为点接触,消除了原圆锥轴承结构较大的滑动摩擦,有效降低了摩擦损失,提高了传动效率,降低了噪音,能够满足新能源市场节能降噪性能要求。与高刚性的圆锥轴承相比,本发明实施例能够提升抗挠度等柔性性能,可减少差速器部位轴承早期剥落等质量问题的产生。

29.在第一外圈沟道4-01-1和第二外圈沟道4-01-2之间的外圈3-01上设有外圈油槽4-01-3,在第一内圈沟道4-02-1和第二内圈沟道4-02-2之间的内圈3-02上设有内圈油槽4-02-3。外圈油槽4-01-3与内圈油槽4-02-3径向平面空间位置有一定斜度,斜度为10-20

°

之间。外圈油槽4-01-3与内圈油槽4-02-3底部形状为方形,也可以为半圆型。在运转过程中,外圈油槽4-01-3与内圈油槽4-02-3可形成局部润滑油循环回路,保证工作中主锥部位润滑油的供给,避免了润滑不足产生的早期烧蚀,提高产品使用寿命。

30.内圈油槽4-02-3设置在保持架锁圈的安装位置上,还可以作为保持架锁圈。

31.本发明实施例提高了主减部位轴承传动效率,降低了噪音,减少了早期失效等质量问题,提升了产品寿命,另外在产品轻量化和降成本方面优势明显。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。