一种prc管桩抗剪型接头

技术领域

1.本实用新型涉及管桩技术领域,特别是涉及一种prc管桩抗剪型接头。

背景技术:

2.目前,prc管桩由于其施工速度快、工艺简单、可靠性高、抗弯抗剪性能强等优点,多用于淤泥质基坑的基坑支护。

3.prc管桩的单节长度受制造模具以及运输车辆的长度限制,并不能根据施工需求任意调节,当开挖基坑较深时,则需要接桩,淤泥质软土具有高压缩性、触变性、流变性等性质,会对prc管桩接头处的侧向剪应力过大;现有的prc管桩一般使用接头为焊缝连接接头、抱箍式接头或法兰式接头,当相邻两节单节桩的连接处收到过大剪应力时,常引起管桩接头处断裂,影响了prc管桩的质量,影响基坑支护安全,严重影响房屋建筑工程的进度与质量,浪费工程施工成本。

技术实现要素:

4.本实用新型提供一种prc管桩抗剪型接头,解决了上述现有技术的技术问题,本实用新型提供的prc管桩抗剪型接头,具有良好的抗剪性能,使接桩后的prc管桩既能满足竖向承载力,又能承受水平剪应力,整体结构性好,施工速度快,制作工艺简单,以提高工程质量,节约施工成本,缩短施工周期。

5.为了实现上述目的,本实用新型提供如下技术方案:

6.一种prc管桩抗剪型接头,其包括:管桩接头,其设有螺旋焊缝钢管、n个剪力钉、端板和帮焊焊板,所述n个剪力钉连接在所述螺旋焊缝钢管的内周壁,每个所述剪力钉朝向所述螺旋焊缝钢管的中心;所述端板连接在所述螺旋焊缝钢管的端部;所述帮焊焊板连接在所述螺旋焊缝钢管的侧部;管桩桩身,其内设有箍筋和m个预应力钢筋,所述m个预应力钢筋关于所述螺旋焊缝钢管的中心周向分布,且端部与所述端板连接;所述箍筋安装在所述螺旋焊缝钢管内,且与所述m个预应力钢筋捆扎;其中,n与m均为自然数,且n>0,m>0。

7.进一步,所述n个剪力钉焊接在所述螺旋焊缝钢管的内周壁。

8.进一步,所述n个剪力钉采用三层满焊焊接在所述螺旋焊缝钢管的内周壁。

9.进一步,所述n个剪力钉设置为两排。

10.进一步,所述n个剪力钉在所述螺旋焊缝钢管的内周壁周向均匀分布。

11.进一步,所述m个预应力钢筋关于所述螺旋焊缝钢管的中心周向均匀分布。

12.进一步,所述m个预应力钢筋的端部与所述端板焊接。

13.进一步,所述端板焊接在所述螺旋焊缝钢管的端部。

14.进一步,所述帮焊焊板焊接在所述螺旋焊缝钢管的侧部。

15.进一步,所述帮焊焊板采用三层满焊焊接在所述螺旋焊缝钢管的侧部。

16.本实用新型的有益效果:

17.本实用新型提供的prc管桩抗剪型接头,其包括管桩接头和管桩桩身,管桩接头设

有螺旋焊缝钢管、n个剪力钉、端板和帮焊焊板,n个剪力钉连接在螺旋焊缝钢管的内周壁,每个剪力钉朝向螺旋焊缝钢管的中心;端板连接在螺旋焊缝钢管的端部;帮焊焊板连接在螺旋焊缝钢管的侧部;管桩桩身内设有箍筋和m个预应力钢筋,m个预应力钢筋关于螺旋焊缝钢管的中心周向分布,且端部与端板连接;箍筋安装在螺旋焊缝钢管内,且与m个预应力钢筋捆扎;其中,n与m均为自然数,且n>0,m>0。

18.上述prc管桩抗剪型接头的结构设置,整体结构性好,具有良好的抗剪性能,使接桩后的prc管桩既能满足竖向承载力,又能承受水平剪应力,施工速度快,制作工艺简单,以提高工程质量,节约施工成本,缩短施工周期;解决了现有技术中存在的技术问题。

附图说明

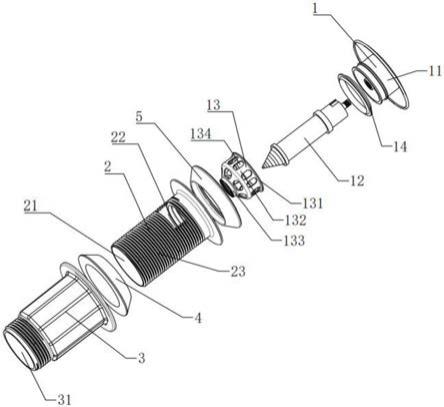

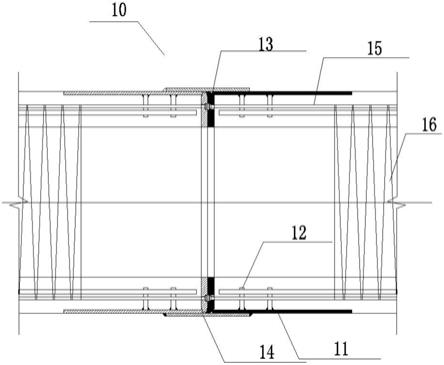

19.图1为本实用新型实施例中prc管桩抗剪型接头的端面图;

20.图2为本实用新型实施例中prc管桩抗剪型接头的结构示意图。

21.图中,10-prc管桩抗剪型接头、11-螺旋焊缝钢管、12-剪力钉、13-端板、14-帮焊焊板、15-箍筋、16-预应力钢筋

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.参见图1和图2,图1为本实用新型实施例中prc管桩抗剪型接头的端面图,图2为本实用新型实施例中prc管桩抗剪型接头的结构示意图。

24.本实用新型提供的prc管桩抗剪型接头10,具体涉及到一种房屋建筑领域淤泥质地基处理过程中用于基坑支护的prc管桩抗剪型接头;该prc管桩抗剪型接头10整体结构性好,具有良好的抗剪性能,使接桩后的prc管桩既能满足竖向承载力,又能承受水平剪应力,施工速度快,制作工艺简单,以提高工程质量,节约施工成本,缩短施工周期;解决了现有技术中存在的技术问题。具体如下述详细描述:

25.参见图1和图2,本实用新型提供的prc管桩抗剪型接头,其包括管桩接头和管桩桩身。

26.本实施例中,管桩接头设有螺旋焊缝钢管11、n个剪力钉12、端板13和帮焊焊板14。

27.n个剪力钉12连接在螺旋焊缝钢管11的内周壁,每个剪力钉12朝向螺旋焊缝钢管11的中心,其中,n为自然数,且n>0。

28.端板13连接在螺旋焊缝钢管11的端部,优选地,端板13焊接在螺旋焊缝钢管11的端部。

29.帮焊焊板14连接在螺旋焊缝钢管11的侧部,优选地,帮焊焊板14焊接在螺旋焊缝钢管11的侧部,进一步优选地,帮焊焊板14采用三层满焊焊接在螺旋焊缝钢管11的侧部。

30.优选地,n个剪力钉12焊接在螺旋焊缝钢管11的内周壁;n个剪力钉12在螺旋焊缝钢管11的内周壁周向一圈均匀分布,即关于螺旋焊缝钢管11的中心圆周矩阵分布。

31.进一步优选地,n个剪力钉12采用三层满焊焊接在螺旋焊缝钢管11的内周壁。

32.进一步优选地,n个剪力钉12设置为两排,每一排的剪力钉12关于螺旋焊缝钢管11的中心圆周矩阵分布。

33.本实施例中,管桩桩身内设有箍筋15和m个预应力钢筋16。

34.m个预应力钢筋16关于螺旋焊缝钢管11的中心周向分布,其中,m为自然数,且m>0,且预应力钢筋16的端部与端板13连接。

35.箍筋15安装在螺旋焊缝钢管11内,且与m个预应力钢筋16捆扎。

36.优选地,m个预应力钢筋16关于螺旋焊缝钢管11的中心周向均匀分布,预应力钢筋16与螺旋焊缝钢管11同方向延伸。

37.进一步优选地,m个预应力钢筋16的端部与端板13焊接。

38.本实用新型的目的是针对现有技术不足而提供一种抗剪型接头的prc管桩(下述简称prc管桩),将该prc管桩内部的预应力钢筋16与箍筋15绑扎完成后形成钢筋笼,纵向预应力钢筋16的端部与端板13塞焊连接,剪力钉12与螺旋焊缝钢管11三层满焊连接。螺旋焊缝钢管11套入上述钢筋笼,与端板13三层满焊连接;将上述部位焊接完成后,装入模具,浇筑混凝土,制作管桩桩身。prc管桩预制完成之后,接桩时,两节prc管桩端板13对齐,采用三层满焊沿两侧对称围焊上下两节prc管桩,后用帮焊焊板14以端板13焊缝为中心,沿帮焊焊板14周围与螺旋焊缝钢管11帮焊,将上下两节prc管桩接头连成一个整体。

39.举例说明,比如制作prc

‑ⅰ

800b110管桩,桩径800mm,壁厚110mm。其管桩桩身包含箍筋15和预应力钢筋16,其两端管桩接头包含两排12c16剪力钉12(距离prc管桩端板内表面100mm,两排剪力钉间距100mm,同排剪力钉间隔30

°

,需伸入钢筋笼40mm),8mm厚350mm长q235螺旋焊缝钢管11,24mm厚端板13。

40.该prc管桩预制时,将剪力钉12三层满焊于螺旋焊缝钢管11内表面,螺旋焊缝钢管11和端板13采用三层满焊连接,该prc管桩内部预应力钢筋16塞缝焊于端板13上,将焊接完成的部位装入模具,浇筑混凝土,制作管桩桩身。

41.完成制桩后,将该prc管桩运至施工现场,将需要接桩的上下两节prc管桩连接头对齐,采用三层满焊将两节prc管桩的端板13对称围焊,围焊完成后使用6块300mm(长)

×

100mm(宽)

×

12mm(厚)q235帮焊焊板14(相邻帮焊焊板间隔60

°

),将长边的中心对齐两块端板13焊接缝,沿帮焊焊板14周围采用三层满焊施焊,焊角高度10mm,将上下两节prc管桩的管桩桩身、螺旋焊缝钢管11和端板13制作成一个整体。

42.在管桩预制时,预埋了剪力钉12,在外侧增加螺旋焊缝钢管11,并在上下两节prc管桩接头的端板13焊接完成后,使用帮焊焊板14将上下两节prc管桩接头焊接为一体,增强了prc管桩接头的侧向抗剪性,提高了prc管桩支护稳定性。

43.以上实施例仅用以说明本实用新型的技术方案而非限制,参照较佳实施例对本实用新型进行了详细说明,本领域技术人员应当理解,对本实用新型的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围的方案,均应涵盖在本实用新型的权利要求范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。