1.本技术涉及基坑施工技术领域,尤其是涉及混凝土支撑伺服系统、及该系统的施工监测及控制方法。

背景技术:

2.近年来,超高层建筑的建造与地下空间的开发,使深大基坑发展成为趋势。在软土地区,深大基坑常采用内支撑的支护形式,深基坑工程中的水平内支撑主要有钢筋混凝土支撑和钢支撑两种形式。其中现浇混凝土支撑具有整体刚度较大,节点连接牢靠,适应性强,可靠度大等优点,但不能主动调整支撑轴力是混凝土支撑的一大缺点。

3.为了解决这一缺点,采用混凝土支撑伺服体系对混凝土支撑轴力进行调整,传统混凝土支撑监测过程中,当监测数据发生异常时,需要人为进行处理。因此为保障基坑的安全,均需人为全天轮候值守,针对上述相关技术,发明人认为这种基坑监测到人为介入过程有时间差,时间不可控,从而基坑的安全得不到更好的保障。

技术实现要素:

4.为了能够实现基坑施工过程的实时监测,并根据监测结果自动调整伺服加载轴力,控制基坑围护结构的变形,充分发挥混凝土支撑轴力,保证深大基坑施工安全,本技术提供了混凝土支撑伺服系统、及该系统的施工监测及控制方法。

5.第一方面,本技术提供的一种混凝土支撑伺服系统,采用如下的技术方案:一种混凝土支撑的伺服系统,包括布控结构和数据反馈系统,所述布控结构包括设置在基坑两侧之间的混凝土支撑、一体成型在混凝土支撑上的立柱,所述基坑的侧壁包括围护结构和设置在两围护结构相对内侧的围檩,所述混凝土支撑的两端分别抵接在两个围檩的相对内壁上;所述数据反馈系统包括数据采集器,主要用于对围护结构的监测数据实时采集;通信模组,主要用于对采集后的数据进行实时转换与传输;反馈模组,接收基坑检测分析系统的反馈结果并执行自动调整伺服加载轴力。

6.通过采用上述技术方案,基坑施工的过程中,通过数据采集器实时采集基坑施工过程中混凝土支撑轴力、围护结构变形量以及围护结构与围檩间脱开量,从而将监测的数据通过通信模组将数据转换并发送至外界的基坑检测系统云台进行数据计算比对,当超出报警值时,此时通过反馈模组加载轴向力,整个施工过程实时比对监测调整,无须人为介入调整,响应速度快,调节方便,有效保障了基坑施工的安全性。

7.可选的,所述数据采集器包括无线钢筋应力计和无线位移传感器,所述无线钢筋应力计设置在混凝土支撑上,所述无线位移传感器设置有两个,其中一个无线位移传感器设置在围护结构上,另一个无线位移传感器相应的设置在围檩上,两个所述无线位移传感器设置在基坑的同一侧。

8.通过采用上述技术方案,通过无线钢筋应力计监测基坑施工过程中混凝土支撑轴

力,通过无线位移传感器可监测围护结构变形量以及围护结构与围檩间的脱开量,从而达到精准调节控制的效果。

9.可选的,所述通信模组包括sim卡、数据收发设备以及数据调制与解调装置,数据收发设备通过数据调制与解调装置实现数据的转换,并通过sim卡实现网络的连通,将转换后的数据进行传输。

10.通过采用上述技术方案,实现将采集到的数据与基坑监测系统云台进行数据传输,并实现通过基坑检测系统云台实现对加载轴力的控制,通过无线传输的方式,减少了传统基坑监测中线缆的布设,提高了数据传输效率。

11.可选的,所述反馈模组包括伺服主动控制组件和液压油缸,所述围檩上预留有安装槽,所述液压油缸设置在安装槽内,所述伺服主动控制组件设置在围檩上用于控制液压油缸活塞杆的伸缩。

12.通过采用上述技术方案,伺服主动控制组件为伺服油泵以及plc设备,当外界的基坑监测分析云台将接收到的数据比对后,判断是否超过报警值,当超过报警值时,会将比值反馈至plc设备进行判断并控制伺服油泵是否向液压油缸的内腔内供油同时对供油量根据加载轴力的大小进行控制。

13.可选的,所述数据反馈系统还包括稳压电源和防雷设备。

14.通过采用上述技术方案,稳压电源减少了由于电压不稳而导致系统产生突发状况的现象,同时防雷设备为避雷器,进一步保障伺服系统中电器设备的安全性。

15.第二方面,本技术公开一种混凝土支撑伺服系统的施工监测及控制方法,采用如下技术方案:一种混凝土支撑伺服系统的施工监测及控制方法,包括如下步骤,步骤s1,开挖基坑土方,并埋设无线钢筋应力计、监测围护结构变形的无线位移传感器,然后浇筑混凝土,形成围檩与混凝土支撑;步骤s2,待混凝土强度形成后,安装液压油缸、伺服主动控制组件、用于监测围护结构与围檩脱开量的无线位移传感器;步骤s3,液压油缸进行初步加载,无线监测传感器采集信号,通过数据调制与解调装置处理后,传输至数据无线收发设备,向基坑监测分析系统进行数据传输;步骤s4,基坑监测分析系统对数据分析,当监测数据超出报警值后,基坑监测分析系统将根据监测数据调整液压油缸加载轴力,并将指令传递至伺服主动控制组件;步骤s5,伺服主动控制系统接收指令后,调整液压油缸的轴力,实现混凝土支撑轴力主动控制;步骤s6,重复步骤s1至s5,直至基坑施工完毕。

16.通过采用上述技术方案,实现将布控结构布设在基坑内,同时结合数据反馈系统,做到实时调节监测,同时减少了传统基坑监测中线缆的布设,提高了数据传输效率,并针对基坑监测出现异常的情况及时进行反馈与主动调整,保障基坑施工安全。

17.可选的,所述步骤s3中液压油缸初步加载前应进行预加载10t,保证液压油缸安装位置准确,各受力部分无异常,所述步骤s3中液压油缸初步加载为分级加载。

18.通过采用上述技术方案,通过预加载来测试液压油缸安装位置的准确性以及各部位受力无异常,在确保之后进行初步分级加载,从而做到精准把控调节。

19.可选的,所述步骤s4中针对地下连续墙与围檩脱开量超出报警值时,加载轴力调整方法为f=h(s),其中f为液压油缸的加载轴力,s为围护结构与围檩的脱开量,h为关于脱开量s的函数。

20.通过采用上述技术方案,对于地下连续墙与围檩脱开量超出报警值时,其中液压油缸的加载轴力等于围护结构与围檩的脱开量的函数。

21.可选的,所述步骤s4中针对地下连续墙的变形量超过报警值时,加载轴力调整方法为f=φd2,其中φ为围护结构变形系数,d为围护结构的变形量。

22.通过采用上述技术方案,根据公式加载轴力等于围护结构变形系数与围护结构变形量平方的乘积,从而精准调节加载轴力。

23.可选的,所述步骤s4中针对混凝土支撑的轴力超过报警值时,加载轴力调整方法为f=ω/n,其中ω为混凝土支撑轴力系数,n为混凝土支撑的轴力。

24.通过采用上述技术方案,对混凝土支撑的轴力超过报警值时,根据加载轴力等于混凝土支撑轴力系数与混凝土支撑轴力的比值可精准调节加载的轴力。

25.综上所述,本技术包括以下至少一种有益技术效果:1.采用混凝土支撑伺服体系施工过程中基坑混凝土支撑轴力、围护结构变形、围檩与围护结构脱开量等的实时监测,所提供的数据采集系统能够实现监测数据的信号转换与无线收发,减少了传统基坑监测中线缆的布设,提高了数据传输效率。

26.2.能够安全高效地实现基坑监测,并针对基坑监测出现异常的情况及时进行反馈与主动调整,保障基坑施工安全。

27.3.针对混凝土支撑伺服体系施工过程中的基坑部分监测数据,提出了相应的加载轴力调整方法,能够科学、精准地实现基坑变形控制,充分发挥混凝土支撑的承载能力,保证基坑施工安全。

附图说明

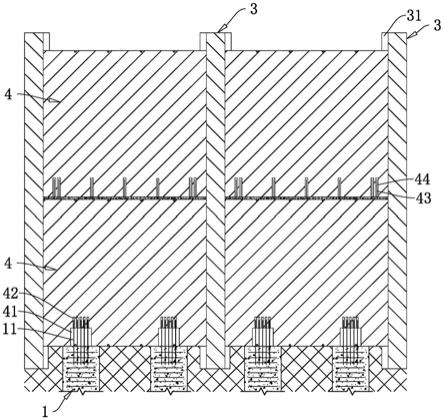

28.图1是伺服系统中布控结构的整体布置俯视图。

29.图2是伺服系统中监测数据采集及传输系统流程图。

30.图3是伺服系统中的控制流程图。

31.图4是混凝土支撑伺服体系施工监测及控制方法的步骤示意图。

32.附图标记:1、混凝土支撑;2、立柱;3、围护结构;4、围檩;5、无线钢筋应力计;6、无线位移传感器;7、安装槽;8、液压油缸;9、伺服主动控制组件。

具体实施方式

33.以下结合附图1-4对本技术作进一步详细说明。

34.本技术实施例公开一种混凝土支撑伺服系统。

35.参照图1和图2,一种混凝土支撑伺服系统,包括布控结构和数据反馈系统。

36.参照图1和图2,数据反馈系统包括数据采集器,数据采集器为无线钢筋应力计5和无线位移传感器6,主要用于采集基坑内各个部分的监测数据;参照图1和图2,通信模组,通信模组为5g/lora模组,通信模组包括sim卡、数据收发设备以及数据调制与解调装置,数据调制与解调装置通过rs485协议将数据采集仪器所

采集的监测数据进行处理,实现监测信号与计算机数据的转换,并通过sim卡实现将采集的数据与外界基坑检测系统云台进行数据交换比对。

37.参照图1和图2,数据反馈系统还包括反馈模组,反馈模组包括伺服主动控制组件9和液压油缸8,伺服主动控制组件9为伺服油泵以及plc设备,通过plc设备控制伺服油泵抽取外界油箱内的液压油,并供给至液压油缸8,从而实现对液压油缸8活塞杆伸缩的控制。

38.参照图1和图2,布控结构在数据反馈系统的基础上实施,布控结构包括混凝土支撑1和立柱2,混凝土支撑1浇筑成型在基坑两侧之间的,混凝土支撑1的一端抵接在基坑一侧,混凝土支撑1的另一端抵接在基坑的另一侧,立柱2浇筑成型在混凝土支撑1的中部位置。

39.参照图1,在基坑开挖时会在基坑的周侧形成围护结构3,并在浇筑混凝土支撑1的同时会在围护结构3的周侧浇筑形成围檩4,从而使得混凝土的端部朝向围檩4远离维护结构的一侧。

40.参照图1,为了保障基坑在后续施工的安全性,在浇筑混凝土支撑1时,将无线钢筋应力计5设置在混凝土支撑1的一端,主要用于监测基坑施工过程中混凝土支撑1轴力。同时将无线位移传感器6设置在围护结构3与围檩4上,通过无线位移传感器6监测围护结构3变形量以及围护结构3与围檩4间脱开量。

41.参照图1,为了能实现自动控制加载的轴向力,同时在基坑其中一侧的围檩4上预留有安装槽7,在安装槽7内安装液压油缸8,同时在安装槽7的两侧安装用于控制液压油缸8的伺服主动控制组件9,从而便可实现当基坑监测出现异常的情况时,整个伺服系统便可及时进行反馈与主动调整,保障基坑施工安全。

42.为保障整个混凝土支撑1伺服系统确切可行并落地,本技术还公开了一种混凝土支撑伺服系统施工监测及控制方法。

43.一种混凝土支撑伺服系统施工监测及控制方法,包括以下步骤,参照图1-4,步骤s1,施工人员由中部向两侧开挖基坑土方,同时绑扎混凝土支撑1钢筋笼,并将成型的混凝土支撑1钢筋笼放置在指定的位置,与此同时将无线钢筋应力计5埋设在混凝土支撑1钢筋笼的一端用于监测基坑施工过程中混凝土支撑1轴力,向钢筋笼上浇筑混凝土实现混凝土支撑1的成型。

44.为了确保基坑侧壁结构的稳定性,浇筑混凝土支撑1时还需在围护结构3的内侧浇筑成型围檩4,在浇筑围檩4之前,预先在基坑围护结构3上装设无线位移传感器6,从而用于监测在基坑施工过程中围护结构3的变形量。

45.步骤s2,等待混凝土强度形成后,在围檩4上开设出安装槽7,并将液压油缸8装设在安装槽7的内腔内,在安装槽7的两侧装设伺服主动控制组件9,伺服主动控制组件9包括伺服油泵以及plc设备,伺服油泵的进油管与外界油箱连通,通过plc设备无线接收基坑监测分析系统云台的指令,对液压油缸8活塞杆的伸缩长度进行调整,从而实现自动调节加载轴向力。同时在围檩4贴合围护结构3的一侧也装设无线位移传感器6,从而对围护结构3以及围檩4之间的脱开量进行监测。

46.搭建完整个上述架构平台后,通过步骤s3,对液压油缸8进行预加载10t的力,从而测试液压油缸8的安装位置是否准确,各部分的受力有无异常,当确保上述均无异常时,对液压油缸8进行初步加载进一步进行数据验证,加载的过程通过分级加载的方式,使得液压

油缸8加载的力逐渐增大,从而观测数据的变化有无异常。

47.在加载无异常后,继续进行基坑的下一道工序施工,施工过程中,无线监测传感器采集混凝土支撑1以及围檩4部位的受力以及位移数据,并将采集的数据经过数据调制与解调装置处理后,传输至数据无线收发设备,进而再通过无线收发设备向基坑监测分析系统云台进行数据传输。

48.数据传输至基坑监测分析系统云台后,进行步骤s4,通过基坑监测分析系统云台对监测数据进行分析,针对地下连续墙与围檩4脱开量来判断是否超出标准的报警值时,通过f=h(s),其中f为液压油缸8的加载轴力,s为围护结构3与围檩4的脱开量,h为关于脱开量s的函数。通过关系式进行判断,当超出报警值时,基坑监测分析系统云台将指令发送至伺服主动控制组件9。

49.当针对地下连续墙的变形量进行判断时,通过f=φd2,其中φ为围护结构3变形系数,d为围护结构3的变形量,加载的轴力等于围护结构3变形系数与围护结构3变形量平方的乘积。

50.当针对混凝土支撑1的轴力进行判断时,加载轴力f=ω/n,其中ω为混凝土支撑1轴力系数,n为混凝土支撑1的轴力,混凝土支撑1轴力系数与混凝土支撑1轴力的比值便可得出加载的轴力。

51.判断完成后,将判断后的指令传递至伺服主动控制组件9,进行步骤s5,plc设备接收到指令后,驱使伺服油泵叶轮的正反转,从而控制液压油缸8的伸缩,实现混凝土支撑1轴力主动控制。

52.在整个基坑的开挖过程中,进行步骤s6,重复步骤s1至s5,直至基坑施工完毕为止。

53.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。