1.本技术涉及钢渣处理的技术领域,尤其是涉及一种钢渣处理系统及钢渣处理工艺。

背景技术:

2.钢渣是炼钢过程中产生的副产品,主要为炼钢过程中用石灰提取杂质物质而产生的固体废弃物,在炼钢过程中钢渣的排放量大,而利用率低;但处理后的钢渣可实现重复利用在炼钢或烧结过程中,同时还可以作为路基或建筑原料,因此钢渣处理系统和钢渣处理工艺至关重要。

3.现有的对钢渣进行处理多采用渣线热泼法,即将钢渣倾翻,再进行冷却,冷却时间一般为3-4天,此时钢渣大部分自解破碎,再将钢渣进行破碎和磁选等后续处理。此方法环境污染严重,渣铁分离不充分,铁料回收率不高。钢渣中f-cao及f-mgo消解反应不完全,不能用于路基或建筑原料。传统的闷渣池不能进行有效的烟气收集,除尘效果达不到排放标准,并且没有有效手段回收利用钢渣热量。另外,在钢渣上部注水喷淋容易造成可燃气体聚集,爆炸倾向严重。

4.针对上述中的相关技术,发明人认为存在有有钢渣处理现场环境恶劣和金属回收率低的缺陷。

技术实现要素:

5.为了解决钢渣处理现场环境恶劣和金属回收率低的缺陷,本技术提供一种钢渣处理系统及钢渣处理工艺。

6.第一方面,本技术提供一种钢渣处理系统,采用如下技术方案,包括:闷渣池,用于盛放热态钢渣(≥300℃)并消解钢渣中的f-cao及f-mgo,使之生成ca(oh)2及 mg(oh)2;供排水组件,由闷渣池底部向闷渣池内注水,用于使闷渣池内钢渣在汽蒸和高温水煮状态下发生消解反应,消解反应完成后用于排出闷渣池内的水;烟气收集系统,用于钢渣消解反应过程中产生烟气的收集,并除尘后达标排放或余热利用。

7.通过采用上述技术方案,在对钢渣进行处理时,闷渣池的设置用于盛放热态钢渣,当钢渣填放完毕,启动供排水组件,此时供排水的组件向闷渣池内加水,热态钢渣与水反应产生高温蒸汽,同时产生可燃气体,当注水没过钢渣时,热态钢渣在闷渣池内发生水煮,发生消解反应;与此同时产生的可燃气体在高温钢渣的作用下燃烧,产生热量;与此同时烟气收集系统对产生的热气和烟尘进行收集除尘达标后排放;经过消解反应后的钢渣提高了钢渣的金属回收率,同时烟气收集系统的设置能减少烟尘的排放,同时由闷渣池底部注水,避免了可燃气体聚集产生爆炸的情况出现,进而提高了钢渣的金属回收率,同时优化了钢渣处理现场环境恶劣的问题。

8.优选的,供排水组件连通有用于对闷渣池中排放出水进行过滤的过滤组件。

9.通过采用上述技术方案,供排水组件排出的水经过过滤组件过滤之后,再进行收集,收集之后的水再次通过供排水组件循环至闷渣池内,实现了水资源的循环利用,达到了节能的效果。

10.优选的,烟气收集系统包括:烟气收集罩,顶部部分开启用于装渣、捣渣及出渣;除尘系统,与烟气收集罩连通,用于将烟尘中的杂质进行过滤,进而得到净化后达标洁净烟气。

11.通过采用上述技术方案,顶部部分开启的烟气收集罩能实现在装渣、捣渣和出渣时对闷渣池内的烟气进行收集,同时烟气收集罩与除尘系统配合使用实现了将烟气中的杂质进行过滤,进而排放达标洁净气体,达到了优化钢渣处理现场环境的效果。

12.优选的,烟气收集罩连通有余热回收系统;余热回收系统,回收钢渣消解反应产生的可燃气体在高温钢渣作用下燃烧产生的热量,并生产纯净饱和蒸汽,用于发电。

13.通过采用上述技术方案,余热回收系统的设置实现将烟气中的热量与水进行热交换,产生的水蒸汽带动蒸汽发电机进行发电,进而实现了热态钢渣热能的利用,进而达到了提高钢渣利用率的效果。

14.优选的,余热回收系统与供排水组件和除尘系统之间均连通有连通线路;连通线路用于输送电力。

15.通过采用上述技术方案,余热回收系统产生的电力输送至供排水组件和除尘系统进而实现了热态钢渣能量的使用,减少电能消耗的效果。

16.第二方面,本技术提供一种钢渣处理工艺,采用如下技术方案:钢渣处理工艺,包括以下步骤:s1、装渣,将热态钢渣倾倒在闷渣池内,与此同时对钢渣进行捣渣处理;s2、供排水,向闷渣池内供水待钢渣发生消解反应后将闷渣池内水排出;s3、烟气收集,烟气收集系统收集消解反应产生可燃气体在高温钢渣作用下燃烧产生的热量,并将烟气进行净化。

17.通过采用上述技术方案,将热态钢渣倾倒在闷渣池内同时进行捣渣处理,便于热态钢渣中的熔融态钢渣降温,与此同时烟气收集系统实现将放渣、捣渣产生的烟尘进行收集、净化并排放,当放渣完毕供排水组件向闷渣池内注水,待热态钢渣发生完消解反应后,供排水组件将闷渣池内的水排出,在发生消解反应和出渣时烟气收集系统将高温烟气进行收集并除尘达标后排放;进而达到了优化钢渣处理现场环境的效果。

18.优选的,在步骤s3中,烟气收集系统与余热回收系统连通,用于将烟气中的热量转化为蒸汽能并转化为电能。

19.通过采用上述技术方案,余热回收系统的设置能实现将烟气收集系统收集的高温烟气转化为水蒸汽,并带动蒸汽发电机进行发电;进而提高了热态钢渣的利用率。

20.优选的,连通线路将余热回收系统产生的电力传输至供排水组件和除尘系统。

21.通过采用上述技术方案,余热回收系统产生的电能直接传递至供排水组件和除尘系统,用于为其提供电能,减少了电能的能源的消耗。

22.综上所述,本技术包括以下至少一种有益技术效果:1.闷渣池与供排水组件配合使用提高了钢渣的金属回收率,同时避免了可燃气体聚集发生爆炸的情况出现;2.烟气收集系统与余热回收系统配合使用,优化了钢渣处理现场的环境,同时余热回收系统提高了热态钢渣的利用率;3.过滤组件的设置实现了将供排水组件有闷渣池排出的水进行过滤的效果,进而便于水的再次利用,达到了节约资源的效果。

附图说明

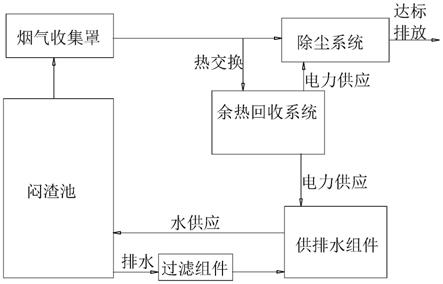

23.图1是本技术实施例的整体示意图。

具体实施方式

24.以下结合附图1对本技术作进一步详细说明。

25.本技术实施例公开一种钢渣处理系统。

26.参考图1,钢渣处理系统包括闷渣池、供排水组件、烟气收集系统和余热回收系统;闷渣池用于盛放热态钢渣,其中热态钢渣温度大于等于三百摄氏度(≥300℃),同时闷渣池用于消解钢渣中的f-cao及f-mgo,使之生成ca(oh)2及 mg(oh)2;供排水组件由闷渣池底部向闷渣池内注水,用于使闷渣池内的钢渣在汽蒸和高温水煮状态下发生消解反应,消解完成后排出闷渣池内的水;供排水组件连接有用于将闷渣池内排出的水进行过滤的过滤组件;烟气收集系统用于收集钢渣消解反应产生的烟气并除尘,烟气达标后排放或余热利用;余热回收系统用于回收钢渣消解反应产生的可燃气体在高温钢渣作用下燃烧产生的热量并生产纯净饱和蒸汽用于发电。

27.在钢渣处理过程中,将钢渣放置在闷渣池内,在放置过程中对热态钢渣进行捣渣处理,与此同时烟气收集系统对烟尘进行收集,当热态钢渣填放完毕,供排水组件由闷渣池的底部向闷渣池内注水,在注水过程中水与热态钢渣接触,产生蒸汽,此时钢渣处于汽蒸状态,当水没过钢渣时,钢渣在闷渣池内发生水煮反应,进而完成了钢渣的消解反应,在消解反应的同时钢渣消解产生的可燃气体在热态钢渣的作用下燃烧产生热量,产生的热量由余热回收系统回收用于发电;闷渣池和供排水组件配合使用提高了钢渣的金属回收率,同时消除了钢渣产生的可燃气体聚集发生爆炸的情况;烟尘收集系统与余热回收系统配合使用,既优化了钢渣处理现场的环境同时提高了钢渣的利用率,减少了能源的消耗。

28.参考图1,烟气收集系统包括烟气收集罩和除尘系统,烟气收集罩顶部部分开启用于工作人员向闷渣池内装渣、装渣过程中的捣渣以及钢渣发生消解反应后的出渣;同时用于将烟气中的热量传送至余热回收系统;除尘系统与烟气收集罩连通,用于将烟尘中的杂质进行过滤,进而得到净化后的高温洁净烟气,在烟气收集过程中除尘系统用于将烟气中的杂质进行过滤,进而实现烟气达标排放。

29.参考图1,余热回收系统与供排水组件和除尘系统之间均连通有连通线路,连通线路用于输送电力;余热回收组件产生的电能通过连通线路传送至供排水组件用于为供水泵和排水泵供电,传送至除尘系统用于为除尘电机供电,连通线路的设置提高了钢渣的利用率减少了能源的消耗。

30.本技术实施例一种钢渣处理系统的实施原理为:将钢渣放置在闷渣池内,在放置过程中烟气收集系统对烟气进行收集并过滤,与此同时对放置在闷渣池内的热态钢渣进行捣渣处理;当填渣完毕供排水组件向闷渣池内注水,此时钢渣发生消解反应,同时烟气收集系统将收集的烟尘经过除尘系统净化得到高温洁净烟气,余热回收组件用于将高温烟气中的热量转化为电能;进而达到了优化钢渣处理现场环境、提高钢渣金属回收率、提高钢渣处理过程安全性和减少能源消耗的效果。

31.本技术实施例还公开一种钢渣处理工艺。

32.包括以下步骤:s1、装渣,将热态钢渣倾倒在闷渣池内,与此同时对钢渣进行捣渣处理;s2、供排水,向闷渣池内供水待钢渣发生消解反应后将闷渣池内水排出;s3、烟气收集,烟气收集系统收集消解反应产生可燃气体在高温钢渣作用下燃烧产生的热量,并将烟气进行净化;烟气收集系统与余热回收系统连通,用于将烟气中的热量转化为蒸汽能并转化为电能。

33.连通线路将余热回收系统产生的电力传输至供排水组件和除尘系统。

34.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。