1.本发明涉及一体化及中水回收装置和,属于环境水处理的技术领域,尤其涉及一种煤化工废水浓缩结晶一体化及中水回收装置和方法。

背景技术:

2.煤化工产业需要消耗大量的水资源。据统计,煤液化耗6吨水/吨油,煤焦化耗2.5吨水/吨焦炭,煤制天然气耗约10吨水/knm3天然气,煤制烯烃项目耗水约30吨水/吨烯烃。但我国煤化工企业与水资源在地区的分配极不匹配。西北、华北等地区水源稀缺但是有大量煤化工厂分布。

3.根据国家发改委的最新规定,煤化工企业须达到“液体零排放”标准。然而,煤制气废水的成分极为复杂,水中含有高浓度的酚类、杂环化合物、芳香烃类、长链烷烃以及氨氮,经过多道工艺处理后的出水仍然很难达标,“零排放”标准更是难以企及。煤化工废水的治理问题在很大程度上限制了煤化工产业的发展。

4.因此,如何高效进行浓缩和蒸发结晶,并将大量产生的废水进行循环利用,成为煤化工废水处理的难点和热点。

5.目前比较多采用的浓缩和结晶工艺为反渗透 蒸发,但是存在操作复杂、能耗高的问题。如cn107311374a中采用的纳滤 蒸发冷凝 反渗透 蒸发冷凝,蒸发所需的温度较高,纳滤和反渗透需要额外的加压,而且膜污染的问题一直没有得到很好的解决,这无疑提高了处理成本。

技术实现要素:

6.本发明的目的是提供一种能一种煤化工废水浓缩结晶一体化及中水回收装置和方法,

7.为了实现上述目的,本发明采用了如下技术方案:

8.一种煤化工废水浓缩结晶一体化及中水回收装置,包括浓缩系统、蒸馏系统和中水回用系统;所述浓缩系统包括浓缩罐,所述浓缩罐的一侧连接进水泵,所述浓缩罐内设有加热棒,所述浓缩罐的底部设有集盐门;所述浓缩罐的顶部与蒸馏系统相连,所述蒸馏系统包括低压罐和真空泵,所述低压罐连接压力计,所述真空泵通过导流管与中水回用系统相连;所述中水回用系统包括中水罐,所述中水罐的底部设有进水口,所述中水罐的一侧设有排水阀。

9.优选地,所述浓缩罐和低压罐之间通过隔热疏水膜进行连接,用于防止热量的流失以及水蒸气以外的物质通过。

10.优选地,所述隔热疏水膜采用pvdf或ptfe材料,孔径选用0.2-0.45μm,膜厚度0.1-0.3mm。

11.优选地,所述中水回用系统中的中水罐采用双层结构,所述双层结构的外层为冷凝槽,用于冷凝水蒸气,所述双层结构的内层为中水罐,用于收集冷凝水,所述进水口与导

流管呈对角线分布。

12.优选地,所述浓缩罐上设有进气阀、中水罐上设有排气阀,所述进气阀和排气阀用于平衡整个系统的气压。

13.优选地,所述浓缩罐与低压罐通过榫卯结构连接,便于检修以及观察浓缩罐内的结晶情况。

14.本发明还提供了一种煤化工废水浓缩结晶一体化及中水回收方法,包括如下步骤:

15.步骤s1:打开进水泵,使煤化工废水进入浓缩罐;

16.步骤s2:打开真空泵,使低压罐压力降低;

17.步骤s3:打开排气阀,使真空泵抽出的气体进入冷凝槽;

18.步骤s4:打开排水阀,使收集起的冷凝水排出循环使用;

19.步骤s5:关闭进水泵,打开进气阀,待压力平衡后打开集盐门将结晶物质清除。

20.优选地,浓缩罐12温度保持在50-70℃。

21.优选地,低压罐22压力保持在1-5kpa。

22.优选地,低压罐22和浓缩罐12体积比为1:4-1:5,冷凝槽31横截面宽5-10cm。

23.与现有技术相比,本发明具备以下优点:

24.(1)利用煤化工废水温度较高的特点应用膜蒸馏技术,将废热进行再利用;

25.(2)使用疏水隔热膜,防止热量的流失,同时防止其他污染物进入中水中,保证了中水的水质;

26.(3)将大量的污水进行回收循环使用,节约了水资源,缓解了用水压力。

27.本发明利用煤化工废水温度较高的特点,以膜蒸馏技术为核心,将浓缩和结晶进行一体化处理,提高了煤化工废水的处理效率,同时回收中水进行回用,在一定程度上缓解了对用水量的需求。

附图说明

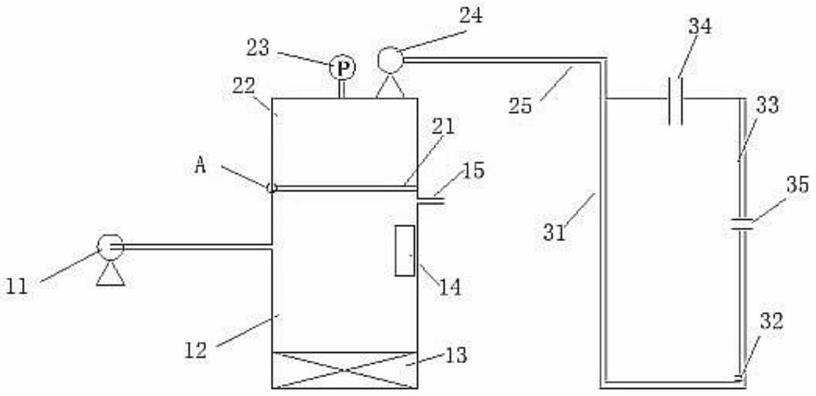

28.图1为本发明一种煤化工废水浓缩结晶一体化及中水回收装置的结构示意图;

29.图2为本发明图中a部分的放大结构示意图;

30.图3为本发明一种煤化工废水浓缩结晶一体化及中水回收装置的低压浓缩罐的罐体结构图;

31.图4为本发明一种煤化工废水浓缩结晶一体化及中水回收装置的中水罐的罐体结构图。

32.图中标号:

33.11-进水泵;12-浓缩罐;13-集盐门;14-加热棒;15-进气阀;21-疏水隔热膜;22-低压罐;23-压力计;24-真空泵;25-导流管;31-冷凝槽;32-进水口;33-中水罐;34-排气阀;35-排水阀。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

35.本发明公开了一种煤化工废水浓缩结晶一体化及中水回收装置和方法,包括浓缩系统、蒸馏系统和中水回用系统;所述浓缩系统包括进水泵11、浓缩罐12、集盐门13、进气阀15;所述浓缩罐12通过疏水隔热膜21与蒸馏系统相连;所述蒸馏系统包括低压罐22、真空泵24,所述真空泵24通过导流管25与中水回用系统相连;所述中水回用系统包括冷凝槽31、进水口32、中水罐33、排气阀34、排水阀35;

36.所述浓缩系统包括浓缩罐12,所述浓缩罐12的一侧连接进水泵11,浓缩罐12的另一侧设有进气阀15,所述浓缩罐12内设有加热棒14,所述浓缩罐12的底部设有集盐门13;所述浓缩罐12的顶部与蒸馏系统相连,所述蒸馏系统包括低压罐22和真空泵24,所述低压罐22连接压力计23,所述真空泵24通过导流管25与中水回用系统相连;所述中水回用系统包括双层的中水罐33,双层结构的外层为冷凝槽31,用于冷凝水蒸气,所述双层结构的内层为中水罐33,用于收集冷凝水,所述进水口32与导流管25呈对角线分布;中水罐33底部设有排气阀34,中水罐33的底部的一侧进水口32,中水罐33的中部设有排水阀35,排水阀35位于进水口32的上方。本发明申请中的进气阀15和排气阀34用于平衡整个系统的气压。

37.进一步,所述浓缩罐12和低压罐22之间通过隔热疏水膜21进行连接,用于防止热量的流失以及水蒸气以外的物质通过。

38.进一步,所述隔热疏水膜21采用pvdf或ptfe材料,孔径选用0.2-0.45μm,膜厚度0.1-0.3mm。

39.进一步,浓缩罐12与低压罐22通过榫卯结构连接,便于检修以及观察浓缩罐12内的结晶情况。

40.本发明的煤化工废水浓缩结晶一体化及中回收方法,包括如下步骤:

41.步骤s1:打开进水泵11,使煤化工废水进入浓缩罐12;

42.步骤s2:打开真空泵24,使低压罐压力降低;

43.步骤s3:打开排气阀34,使真空泵24抽出的气体进入冷凝槽31;

44.步骤s4:打开排水阀35,使收集起的冷凝水排出循环使用;

45.步骤s5:关闭进水泵11,打开进气阀34,待压力平衡后打开集盐门13将结晶物质清除。

46.进一步,浓缩罐12温度保持在50-70℃,低压罐22压力保持在1-5kpa。

47.进一步,低压罐22和浓缩罐12体积比为1:4-1:5,冷凝槽31横截面宽5-10cm。

48.以下结合实施例的具体数据进行详细描述:

49.实施例一

50.处理某园区化工厂生化段出水,处理量1t/d,浓缩罐内污水温度为55℃,低压罐内压力为2kpa,使用0.2μm孔径的pvdf膜,膜厚度为0.3mm,回收中水量为700l。

51.实施例二

52.处理预处理后的煤化工废水,处理量2t/d,浓缩罐内污水温度为70℃,低压罐内压力为5kpa,使用0.4μm孔径的ptfe膜,膜厚度为0.3mm,回收中水量为1.2t。

53.本发明具备以下优点:

54.(4)利用煤化工废水温度较高的特点应用膜蒸馏技术,将废热进行再利用;

55.(5)使用疏水隔热膜,防止热量的流失,同时防止其他污染物进入中水中,保证了中水的水质;

56.(6)将大量的污水进行回收循环使用,节约了水资源,缓解了用水压力。

57.本发明利用煤化工废水温度较高的特点,以膜蒸馏技术为核心,将浓缩和结晶进行一体化处理,提高了煤化工废水的处理效率,同时回收中水进行回用,在一定程度上缓解了对用水量的需求。

58.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

59.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

60.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。