用于制造三维复合物件的方法

1.本技术是申请日为2016年5月27日、申请号为201610363189.x、发明名称为“用于制造三维复合物件的方法”的中国发明专利申请的分案申请。

技术领域

2.本发明涉及一种用于制造三维复合物件的方法。

背景技术:

3.通过旋转模制来制造三维制品这是已知的。旋转模制是塑料技术的已建立的方法,通过其主要制造具有复杂几何形状的大的、中空部分。典型的应用例如是用于器具和装置的储仓或壳体。在该方法中,填充有塑料粉末的中空模具通常围绕两个轴线旋转和加热。一般地,热塑的基础粉末继而开始在模具中熔化,且粘附接触冲模壁,冲模壁被加热到超过正被处理的热塑材料的熔化温度。熔体薄膜成形在冲模壁上。调整旋转从而使得冲模壁的每个区域接触未熔化的粉末,未熔化的粉末主要聚集在腔体的相应下部区域中,以实现一致的壁厚。熔化物通过冷却仍旋转的冲模而固化。冷却至脱模温度的工件随后被移出冲模。

4.例如,us4,093,219涉及体育用球。为了制造球胆,聚酯弹性体通过旋转具有给定数量的细粉末形式的该种弹性体的中空的浇注模具而被离心模制。浇注模具同时围绕两个相互垂直的轴线旋转,而压缩模具移动通过具有加热单元(250℃)和冷却单元的区域。浇注模具随后被不旋转地移动至脱模站。

5.us 8,210,973提出旋转模制,作为借助于吹塑制造用于体育用球的球胆的替选方案。

6.us2009/0266823涉及用于制造含受压液体的储仓的硬质塑料聚合物的密封球胆的方法。该方法涉及诸步骤:(a)提供聚合混合物,其包含硬质塑料聚合物的前体成分和任选地至少一种聚合催化剂;(b)聚合混合物以得到在旋转的浇注模具中的硬质塑料聚合物,从而形成球胆;以及(c)将产生的硬质塑料聚合物球胆移出浇注模具。

7.us5,433,438关于用于比赛、治疗以及体育训练的球。该球通过将沫聚氨酯混合物分布到浇注模具中和旋转浇注模具预定的转数而被制造。浇注模具被旋转,从而完全以泡沫材料覆盖浇注模具的内表面。

8.de2723625关于热塑材料的球以及用于制造该球的方法。离心浇注技术用于制造该球。在该方法中,两个互补部分的球形模具执行行星运动,期间该球的不同层的热塑材料从外层至内层熔化。该制造方法的特征在于,对用于内层的材料的送料发生在模具在下述温度打开之后,在该温度下形成之前一层或诸层的材料的熔化还未完成,从而使得所述一层或诸层可在模具的两个互补部分的连接区域中被切断。

9.us4,258,917涉及一种旋转浇注方法,用于制造橡胶增强的物件。该方法涉及形成无纺布的两个预模制和预缩的半壳,这两个半壳随后被插入到旋转模具的上半和下半中,从而内衬其内表面。该无纺布被切掉,使得其覆盖在浇注模具的两半之间的凸缘区域,或使得一个半壳重叠另一个半壳。端胺液体聚合物制成的薄膜的圆带随后被插在凸缘区域中的

无纺布的各层之间,或在无纺布的重叠段之间,且包含羧基的聚合物混合物被添加至浇注模具的下半。浇注模具被紧实闭合,且所述材料是在下述温度下旋转模制的,该温度足以密封和浸渍无纺布的半壳,且以包含羧基的液态聚合物混合物封装半壳,从而制造空间稳定的球胆或球。

10.ep0365488关于制造中空弹性体(特别是球和类似物件)的方法以及通过该方式制造的球。以离心模制方法制造球,之后用于形成球体的塑料在由两个可分开的互补半部构成的模具中层层浇注,行星运动被施加至互补半部,即,从外层开始且朝向最内层进行,其中,用于形成内层中的一个层的材料在下述温度下打开模具之后被引入,在该温度下形成之前(诸)层的材料未完全熔化,使得所述一层或多层在两个模具部分之间的连接部的区域中断裂是可能的。

11.已经证明已知的旋转模制方法的缺点在于,通过其不能在制造三维复合制品时达到令人满意的结果。这是由于下述事实,即,迄今为止在旋转模具中形成复合材料的成分不能实现足够的均匀性。对此推测的原因是各成分的不同尺寸、形状和密度,使得其混合物在浇注模具中分离。此外,一些成分具有在浇注模具中形成团聚体的倾向。

12.因此,本发明旨在解决的问题在于指示用于制造三维复合物件的方法,该方法克服或至少缓解现有技术的缺点。具体而言,根据本发明的方法应使得在旋转模具中的不同材料能够实现均匀混合和/或特定且受限定的分布。此外,根据本发明的方法应使得能够实现在被制造的复合物件中对给定的功能或功能性的特定引入。

13.该问题通过根据权利要求1的方法解决。从属权利要求包含有利的变型。

技术实现要素:

14.根据本发明的用于制造三维复合物件的、特别用于制造体育用品的方法具有下述步骤:(a.)提供可旋转的浇注模具;(b.)将第一材料注入浇注模具中;(c.)将第二材料注入浇注模具中,其中,材料中的至少一种是聚合物材料;(d.)移动浇注模具;以及(e.)在执行一个或多个前述步骤期间调节至少一个工艺参数,从而实现第二材料在被制造的复合物件中的均匀分布。

15.根据本发明,两种材料被注入旋转的模具中,材料中的至少一种是聚合物材料。

16.根据本发明使用的聚合物材料可以是热塑材料和/或交联材料。

17.若被注入的聚合物材料是热塑材料,优选地完成对被注入的材料的加热和/或冷却。该材料在加热之际开始熔化,且因此形成基体或基质材料。第二材料可以是纤维,例如其在旋转模制之后被嵌入第一基体材料中,或成层地粘附至第一基体材料表面。

18.若被注入的聚合物材料是交联材料,则可以省去对被注入的材料的加热和/或冷却。当使用硬质塑料材料时,可额外添加粘合剂,从而有助于所使用材料的混合。替选地,对于所使用的硬质塑料材料,也可仅基于其固有特性而相互结合。替选地,也可使用催化剂。

19.替选地,也可在浇注模具外完成两种材料的混合。此外,例如在根据本发明的方法开始时,第一材料和第二材料也可同时被注入浇注模具中。

20.应注意,基本有三种可能的注入顺序,即:

21.a)同时注入材料;

22.b)首先注入第一材料,然后注入第二材料;或

23.c)首先注入第二材料,然后注入第一材料。

24.在b)和c)变型中,在注入之前在第二材料中可引起温度变化。

25.在本发明的上下文中,浇注模具的运动例如表示浇注模具的旋转、浇注模具(例如围绕轴线)的旋体、往返运动以及上下运动等。

26.为实现第二材料在被制造的复合物件中的均匀分布,在实施前述步骤中的一个或多个步骤期间调节至少一个工艺参数。嵌入材料的均匀分布对于致使复合材料具有所期望的稳定性是重要的。

27.在本发明的上下文中,当第二材料很好地与第一材料混合时,认为第二材料的分布是均匀的。具体而言,下述情况存在均匀分布,即,在宏观观察典型表面件中的块时,第二材料一致地分布在表面中。在该情况下,第二材料的表面主要与第一材料交联。典型表面件的大小取决于借助于旋转模制而制造的三维复合物件的大小。具体而言,若第二材料形成所谓的团聚体则存在均匀的分布。然而,只要第二材料遍布于第一材料中,在下述情况下认为分布是均匀的,即,承受密度波动或具有密度梯度。第一材料甚至可形成微小的岛状物,在其中找不到第二材料。

28.在纤维的示例中,若未与第一聚合物基体混合或与第一聚合物基体充分混合且与其积极结合,纤维实际上可能对于复合材料的强度没有效果。如已知的,复合纤维通过其两种成分的相互作用而获得有利的特性,其仅在充分混合时得到确保。

29.发明人认识到,第一聚合物材料(嵌入的“基质”)与第二材料的均匀的和/或特定且受限定的混合可通过下述方式完成,即,在本发明的前述步骤的一个或多个步骤期间调节至少一个工艺参数。下文中给出针对工艺参数的示例,对工艺参数的调节导致第二材料在被制造的复合物中的均匀分布。

30.这些工艺参数取决于所使用的材料、浇注模具的旋转速度、浇注模具的运动速度、浇注模具在旋体运动情况下的偏转、材料中的至少一种的加热时间、材料中的至少一种的冷却时间、第一材料的粘度和浇注模具的旋转轴线的角度、围绕浇注模具的各旋转轴线的旋转速度的比、第一材料和/或第二材料在浇注模具中的保持时间、第一材料和/或第二材料的注入时间,以及这些工艺参数的组合。

31.发明人发现的有关的一工艺参数为浇注模具的旋转速度。若在根据本发明的方法中根据材料中的至少一种材料而选择旋转速度,这导致该材料的均匀分布。例如,当使用两种根据权利要求的材料时,旋转速度可小于或大于当仅使用单一材料时的旋转速度。后一旋转速度被限定成其使得第一材料在浇注模具中可统一分布。

32.发明人发现的有关的另一工艺参数是浇注模具运动的速度。若在根据本发明的方法中根据材料中的至少一种材料而选择该速度,这导致该材料的均匀和/或特定且受限定的分布。

33.发明人发现的有关的又一工艺参数是浇注模具在旋体运动情况下的偏转。偏转表示最大获取的角度,浇注模具以该角度在旋体运动期间相对于其静止位置旋体。若根据材料中的至少一种材料而选择该角度,这可确保该材料的均匀和/或特定且受限定的分布。

34.发明人发现的有关的另一工艺参数是材料的加热时间,例如通过加热浇注模具(尤其当使用热塑材料时)。当该加热时间短于在旋转浇注中通常使用的加热时间时,实现第二材料在所产生的复合物件中的均匀分布。因此,若根据权利要求而使用两种材料,其中

至少一种是热塑基体材料,为了实现第二材料的均匀分布,该加热时间必须短于当仅使用第一材料的情况。

35.发明人发现的有关的又一工艺参数是材料中的至少一种材料至固化的时间,例如通过冷却浇注模具。若至第一材料固化的时间短于在旋转浇注中一般使用的至固化的时间,则实现第二材料在所产生的复合物件中的均匀分布。因此,若根据权利要求而使用两种材料,其中至少一种材料是聚合物基体材料,为了实现第二材料的均匀分布,则至固化的时间必须短于当仅使用第一材料的情况。

36.发明人发现的有关的另一工艺参数为浇注模具的旋转轴线的角度。若浇注模具具有两个旋转轴线,该两个旋转轴线必须是相互基本垂直的,以实现第二材料的均匀分布。在一般制造波动的上下文中,“基本垂直”在此表示90

°

的角度。在本发明的上下文中,旋转轴线表示旋转轴线也表示旋体轴线。因此,对于浇注模具来说例如可具有旋体轴线形式的单轴线。

37.发明人发现的有关的另一工艺参数为第二材料的注入时间。发明人发现,若在第一材料在远离冲模的一侧上完全软化之前第二材料被注入浇注模具中,则实现第二材料最均匀的可能分布。

38.当在根据本发明的方法的上下文中第二材料具有纤维时,发明人认为纤维的长度是另一有关的工艺参数。该纤维长度有利地明显长于关键纤维长度,关键纤维长度可作为纤维强度、纤维直径以及纤维/塑料粘附强度的函数来计算。该关键纤维长度指示复合物件在何种纤维长度下开始借助于纤维而强化。更长的纤维长度增加了复合物件的抗拉强度,且也特别增加了在冲击应力下的韧性。

39.总之,发明人发现,调节一些工艺参数对于实现第二材料在复合物件中的均匀分布是关键的。已经指示了这样的工艺参数的示例以及其可如何调节,且在对优选样本实施例的描述中将更加详细地进行说明。

40.在此必须强调,可同时调节所述工艺参数中的多个参数,从而完成第二材料的均匀分布。例如,可同时调节旋转速度和加热时间,若本文中所述的。同样地,可同时调节加热时间和冷却时间或者旋转速度和纤维长度。本文中提到的工艺参数的任何给定组合对于第二材料的均匀分布而言重要是可能的。

41.纤维例如可以是芳香族聚酰胺纤维。芳香族聚酰胺纤维具有非常低的热膨胀系数。结合第一聚合物材料的通常更高的热膨胀系数,可获得高空间稳定的复合物件。也可使用诸如有机纤维(聚合物纤维、天然纤维等)的有机纤维或无机纤维。然而,使用由与基质相同的材料制成的纤维(同材料纤维)也是可能的。在该情况下,纤维有利具有比基质更大的强度。

42.作为第二材料的纤维可涂覆有聚合物材料,例如第一材料。这实现了第一材料和第二材料更好的混合,因为被涂覆纤维的表面结构例如与第一材料的表面结构键合兼容。

43.第一和/或第二材料可以是反应材料。例如该材料可以是反应塑料。该第一材料和/或第二材料也可以是聚酰胺或聚乙烯。

44.第一材料可以是热塑的聚氨酯或tpu。tpu相对容易合作。此外,tpu是弹性体,其是形状稳定的,在张力和压缩应力下形变,但大体返回其无应力状态下的原始形状。因此,tpu非常好地适用于制造承受压力的三维制品,例如球的球胆。tpu同样适用于通常受到冲击的

三维制品,例如足球运动员的护胫。

45.可按液体和/或颗粒形式提供第一材料。这使得能够将材料按计量注入浇注模具中,例如通过使用流速计。因此,也可自动地完成注入第一材料。

46.可旋转的浇注模具可围绕至少两个轴线转动。通过该方式,特别可制造具有球形形状的制品,因为围绕两个旋转轴线的旋转确保第一材料和第二材料在浇注模具中的均匀分布。

47.第一轴线可以是旋转轴线而第二轴线可以是旋体轴线。

48.可旋转的浇注模具可围绕三个轴线旋转。这使得有可能产生更复杂的几何结构(有可能具有底切)。

49.根据本发明的方法步骤可至少执行两次,在期间不将冷却的材料移出浇注模具,从而获得多层的复合物件。通过该方式可得到多层的三维制品。混合的第一材料和第二材料一层接一层地沉积在前一层上。因为单独各层薄于复合物件的整个壁厚,防止了或至少部分减弱了第一材料和第二材料从混合状态分离,因为更厚层中的两种材料相比于在更薄层中的材料更容易分开。

50.如上所述的方法还可包括将至少一个部件置于浇注模具中的步骤。该部件可以是半成品,例如多层的面板、电子元件、薄膜、织物(机织物、经编针织物、纬编针织物、无皱褶织物、无纺布等)、单丝或加强件。这样的部件可以是预成形(三维)部件或是平坦的(二维)部件。该部件可在方法步骤(b.)之前、在方法步骤(c.)之前或在方法步骤(c.)之后被置于模具中。

51.本发明的另一方面涉及三维复合物件(尤其是体育用品),该三维复合物件通过上述的方法制造。

52.三维复合物件可以是中空体。具体而言,三维复合物件可以是用于球的球胆。该球可以是英式足球。更具体而言,三维复合物件可以是球,例如英式足球。

53.替选地,三维复合物件可以是护胫或鞋。

54.本发明的又一方面涉及可旋转的浇注模具,该浇注模具适用于执行所描述的方法。

55.浇注模具可有利地具有至少一个传感器,其在执行根据本发明的方法期间探测至少一个工艺参数。该工艺参数可以是温度、浇注模具的旋转速度、浇注模具运动的速度、浇注模具在旋体运动情况下的偏转、作用在浇注模具上和/或被注入浇注模具的材料上的加速度、至少一个材料层的厚度,或者第一材料和/或第二材料的分布。传感器所探测的数据可在执行该方法期间被评估,从而调节至少一个工艺参数。该传感器可以是温度传感器、转数计、加速度传感器、光学传感器或声学传感器。通过使用传感器,可以进行目标过程控制,从而使得一些功能或功能性可被针对地引入到正被制造的复合物件中。

附图说明

56.下文中,参考附图进一步解释本发明的各方面。附图中:

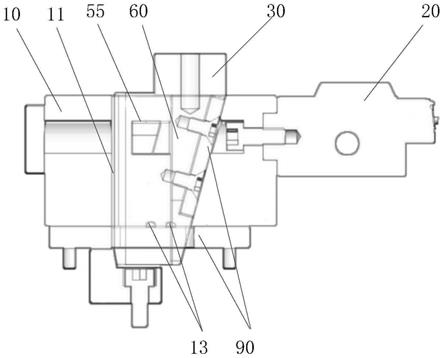

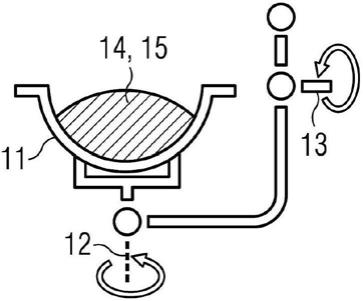

57.图1a至1d为根据本发明的方法的示意图;

58.图2示出在根据本发明的方法的上下文中的可选的进一步的工艺步骤;以及

59.图3为用于产生多层的复合物件的根据本发明的方法的示意图;

60.图4a为根据本发明的方法的示意图;

61.图4b为在实施根据本发明的方法期间的转数和温度的曲线;

62.图5示出在常规旋转模制方法与根据本发明的方法的一实施例之间的比较;以及

63.图6a和6b示出根据本发明的通过覆盖纤维来强化的样本上执行测量结果。

具体实施方式

64.下文中,更进一步描述本发明的样本实施例和变型。

65.下文中,参考图1a至1d描述用于制造三维复合物件(尤其是体育用品)的根据本发明的方法的样本实施例。

66.该方法的第一步骤为(a.)提供可旋转的浇注模具11。在图1a至1d中示出圆形的浇注模具11,其例如适用于制造用于英式足球的球胆。然而,实际上,浇注模具也可具有其他几何形状,例如圆柱形形状或复杂的三维几何形状。

67.在图1a至1d的样本实施例中,浇注模具11具有两个旋转轴线:竖直旋转轴线12和水平旋转轴线13。然而,实际上,浇注模具11也可具有不同数量的旋转轴线。例如,若是圆柱形的浇注模具,一般将仅具有一个旋转轴线。若是具有复杂三维几何形状的浇注模具,则浇注模具可具有多于两个的轴线,例如三个轴线。旋转轴线可具有万向轴承,即,在两个轴线的情况下,其通过具有相互垂直相交旋转轴线的两个轴承来安装。

68.该方法还包括步骤(b.):将第一材料14注入浇注模具11中。图1a示出在第一材料14和第二材料15被注入浇注模具11中之后的状态。在图1a至1d中的根据本发明的方法的样本实施例中,第一材料14和第二材料15在材料被注入浇注模具11中之前已经被混合到一起。此外,可以同时将第一材料14和第二材料15注入浇注模具11中,尤其是在该方式开始时。第一材料14是聚合物材料,例如热塑性聚氨酯弹性体(tpu)。实际上,可使用酯基tpu或醚基tpu。第一材料14可以按颗粒和/或液体的形式被注入浇注模具11中或与第二材料15混合。因为在该情况下可使用流速计,也可完全自动进行注入。第一材料14的另一示例是elastollansp 9305,其例如由basf se制造。该材料在未加工状态下是具有低熔体粘度的粉末式材料。

69.该方法还包括将第二材料15注入浇注模具11中的步骤(c.),如已经说明的图1a示出第一材料14和第二材料15被注入浇注模具11中之后的状态。第二材料15例如可以是纤维,例如芳香族聚酰胺纤维。通过该方式,可获得具有出色强度和稳定性的三维纤维复合制品。

70.第二材料15的一个示例是具有2500分特克斯的混纤纱,例如包芯纱twaron1111。该材料具有420分特克斯的芳香族聚酰胺纱线的芯,其以100rpm的转速被旋扭。护套材料是tpu elastollansp 9305。混纤纱的纤维组分是大致13.2vol.-%。

71.第一材料14和/或第二材料15也可以是聚酰胺或聚乙烯。

72.为了便于在浇注模具11中容易地混合第一材料14和第二材料15,纤维可涂覆有第一材料14,例如tpu。借助于第一材料14和第二材料15的类似表面结构,防止或至少减少了两种材料的混合物在浇注模具11中分离。

73.第二材料15同样可以是聚合物材料,例如反应材料。因此,根据本发明,例如针对第一材料和第二材料可以各自是2k pu材料或2k树脂。第一材料也可以是2k pu材料,而第

二材料是2k树脂,或反之亦然。第一材料也可以是pu,而第二材料是tpu,或反之亦然。同样地,第一材料14和/或第二材料15可以是聚酰胺。

74.第一材料以及第二材料也可以是混合物。例如,第一材料可以是两种成分的混合物,和/或第二材料可以是两种成分的混合物。例如,第一材料可具有基体材料(也称为基质)。基体材料可与至少一种另一成分混合。该另一成分例如可以是预制成分和/或中间产品。例如,电子元件或发光元件可与基体材料混合。这样的元件的示例是发光元件(led、oled等)、传感器、芯片或砝码。此外,针对这样的元件可满足纯装饰目的。

75.第二材料15也可以按颗粒和/或液体形式被注入浇注模具11中。因为在该情况下可使用流速计,也可完自动地完成注入。

76.该方法还包括旋转浇注模具11的步骤(d.),如在图1a和1b中所示的。浇注模具在该情况下例如借助于发动机围绕旋转轴线12和13转动。在该过程中,第一材料14和第二材料15被混合且分布在浇注模具11中。

77.根据图1的样本方法还包括例如通过加热浇注模具11而对材料14、15进行加热的步骤,如在图1b中所示的。浇注模具11仍然持续围绕其旋转轴线12和13转动。当浇注模具11达到第一聚合物材料14的熔化温度时,其开始熔化,且第二材料15开始嵌入到熔化物中。由于浇注模具11的旋转,熔化物开始沉积在浇注模具11的内壁上。优选在使用热塑聚合物时采用根据图1b的方法步骤。当使用硬质塑料时可省略加热步骤。

78.图1b示出材料14、15借助于浇注模具11从外部被加热。为此,例如浇注模具11可被置于炉中。替选地,为此,例如浇注模具11也可从内部被加热且具有孔洞,通过孔洞来泵压热的液体。也可设想,电操作的加热件被布置在浇注模具11上或内。例如,也可通过浇注模具11的一个或多个孔洞插入一个或多个加热杆。

79.图1的样本方法还包括下述步骤:例如通过冷却浇注模具11对材料进行冷却,如在图1c中所示的。浇注模具11在该过程中仍持续围绕其旋转轴线12和13转动。当浇注模具11下降到低于第一聚合物材料14的熔化温度时,其固化且第二材料15被嵌入其中。借助于浇注模具11的旋转,固化的第一材料14与嵌入其中的第二材料15沉积在浇注模具11的内壁上,如在图1c中所示的。优选在使用热塑聚合物时采用根据图1c的方法步骤。当使用硬质塑料时可省略冷却步骤。

80.图1c示出从外部冷却浇注模具11。为此,浇注模具11例如可被置于冷却腔中。替选地,为此,浇注模具11例如也可从内部被冷却且具有孔洞,通过孔洞泵压冷的液体。也可设想,电操作的冷却件(例如珀耳帖元件)被布置在浇注模具11上或内。例如,也可通过浇注模具11的一个或多个孔洞插入一个或多个冷却杆。

81.上述的加热杆和冷却杆可被设计成使得其可沿着纵轴线相对于模具移动。因此,模具内的不同区域例如可不同地被冷却或加热。这对于制造多层的复合制品是特别重要的,因为在该情况下不同的层可相继被冷却或加热。

82.在根据本发明的方法的上下文中,可至少两次地执行上述的方法步骤b.至f.,而不将冷却下来的材料14和15从浇注模具11中移出,以得到多层的复合物件。通过浇注模具11旋转而混合的第一材料14和第二材料15逐层沉积在之前的复合层上。因为单独各层薄于材料的整个厚度,防止了第一材料14和第二材料15的混合物分离。具体而言,防止第二材料15沉积在第一材料14上。

83.该方法还包括下述步骤(g.):在执行前述步骤中的一个或多个步骤期间调节至少一个工艺参数,从而实现第二材料15在所产生的复合物件中的均匀分布。为了实现第二材料15在所产生的复合物件中的均匀分布,在执行上述步骤(a.至g.)中的一个或多个步骤期间调节至少一个工艺参数。嵌入的材料15的均匀分布对于产生的复合材料具有所期望的稳定性是重要的。

84.根据本发明,可通过下述方式实现第一聚合物材料14(嵌入的“基质”)与第二材料15的均匀混合,即,在执行该方法的上述步骤中的一个或多个步骤期间调节至少一个工艺参数。在下文中,给出工艺参数的示例,其可被调节从而实现第二材料15在所产生的复合物件中的均匀分布。

85.取决于所使用的材料,这些工艺参数是浇注模具的旋转速度、浇注模具的运动速度、浇注模具在旋体运动情况下的偏转、材料中的至少一种材料的加热时间、材料中的至少一种材料的冷却时间、第一材料的粘度和浇注模具的旋转轴线的角度、围绕浇注模具的各旋转轴线的旋转速度的比、第一材料和/或第二材料在浇注模具中的保持时间、第一材料和/或第二材料的注入时间,以及这些参数的组合。

86.发明人发现有关的一工艺参数为浇注模具11的旋转速度。若在根据本发明的方法中根据材料14、15中的至少一种而选择旋转速度,这导致该材料14、15的均匀分布。例如,当使用两种根据权利要求的材料14、15时,旋转速度可小于或大于当仅使用单一材料时的旋转速度。当使用热塑的第一材料和/或热塑的第二材料时,另一有关的工艺参数是浇注模具11的加热时间。当该加热时间短于在旋转浇注中一般使用的加热时间时,实现第二材料15在所产生的复合物件中的均匀分布。因此,若使用根据权利要求的两种材料14和15以实现第二材料15的均匀分布(两种材料中的至少一种是热塑聚合物基体材料),则加热时间必须短于当仅使用第一材料14时的情况。

87.当使用热塑的第一材料和/或热塑的第二材料时,又一有关的工艺参数是浇注模具11的冷却时间。当该冷却时间短于在旋转浇注中一般使用的冷却时间时,实现第二材料15在所产生的复合物件中的均匀分布。因此,若使用根据权利要求的两种材料14和15从而实现第二材料15的均匀分布(两种材料中的至少一种是热塑聚合物基体材料),则加热时间必须短于当仅使用第一材料14时的情况。

88.另一有关的工艺参数是浇注模具11的旋转轴线12和13的角度。若浇注模具11具有两个旋转轴线,其必须基本相互垂直,以实现第二材料15的均匀分布。在一般制造波动的上下文中,“基本垂直”在此表示90

°

的角度。

89.另一有关的工艺参数是第二材料的注入时间。若第二材料在第一材料软化之前被注入浇注模具中,则可实现第二材料15在复合物件中最均匀的可能分布。若第一材料14是热塑材料,第二材料15可被注入浇注模具11中,例如不晚于第一材料14之后的200秒。

90.当在根据本发明的方法的上下文中第二材料15具有纤维时,纤维长度是另一有关的工艺参数。该纤维长度有利地明显长于关键纤维长度,关键纤维长可作为纤维强度、纤维直径以及纤维/塑料粘附强度的函数来计算。该关键纤维长度指示复合物件在何种纤维长度下开始借助于纤维而强化。取决于正被制造的复合物件,纤维长度可在30与120mm之间。更长的纤维长度增加了复合物件的抗拉强度。

91.最后,图1d示出将包括第一材料14和第二材料15的完成的三维复合物件从浇注模

具11中移出。

92.根据本发明的方法任选地可包括一系列预处理步骤。例如,浇注模具11的内部可被临时或永久地涂覆(例如通过喷射或气相淀积),以防止或至少部分减少模制的三维复合物件的粘附。例如,三维复合物件可被压印或涂覆。同样可设想机械的后处理。例如若涉及用于球的球胆,气门可被布置在其上。

93.在本发明的上下文中,通常可将一个或多个部件放置在浇注模具11中,该一个或多个部件变成三维复合物件的部分。这样的部件例如可以是半成品,例如多层的面板、电子元件、薄膜、织物(机织物、经编针织物、纬编针织物、无皱褶织物、无纺布等)、单丝或加强件。这样的部件可以是预成形(三维)或是平坦的(二维)部件。

94.可在将第一材料14注入浇注模具11中之前装入这样的部件。为此,浇注模具11的内表面可包括相应的保持装置以相对于浇注模具11固定所述部件。这样的保持装置可使用真空来保持所述部件就位。例如,浇注模具11的内表面可包括连接至真空源的孔。被置于一个或多个孔之上的部件将经受压力抵靠在浇注模具11的内表面。另一示例是固定所述部件的诸如夹子的机械紧固件。又一示例分别是基于静电力或磁力的保持装置,如金属板或线圈。另一示例是保持所述部件就位的诸如热熔化物的粘合剂。

95.通常,在将第一材料14注入浇注模具11中之前,所述部件(例如半成品)可被置于浇注模具11中。然后,第一材料14和第二材料15可被注入浇注模具11中,且浇注模具11移动,其中如本文中所述那样调节至少一个工艺参数,从而实现第二材料15在被制造的复合物件中的均匀分布。因此,第一材料14和第二材料15的混合物可作为一个或多个层覆盖所述部件。因此,所述部件成为复合物件的部分(尤其是其外表面的部分)。

96.然而,在三维复合物件的第一层已经如本文中所述那样通过旋转模制而成形之后,也可将部件(例如半成品)放置在浇注模具11中。在该情况下,如上所述,一个或多个部件被放置在第一层上且保持就位。然后,如本文中所述那样通过旋转模制成形第二层。由此,所述部件被集成到第一层与第二层之间的三维复合物件中。

97.最后,可将一个或多个部件(例如半成品)置于复合物件的最内层的内表面上。

98.图2示出针对三种不同几何形状的三维复合物件的可选的后处理步骤。图2的左列示出圆柱形的复合物件21a,且在其之下示出通过在根据本发明的方法的上下文中的旋转模制获得的复合物件21a的外壁22a的示意性横截面视图。相应地,外壁22a具有第一聚合物材料和均匀嵌入其中的加强纤维。在外壁22a上有随后放置的泡沫23a,且在其顶部上放置镶嵌或装饰部件24a。最后,外壁22a涂覆有薄层25a。

99.图2的中间列示出球形复合物件21b,且在其之下示出通过在根据本发明的方法的上下文中的旋转模制获得的复合物件21b的外壁22b的示意性横截面视图。相应地,外壁22b具有第一聚合物材料和均匀嵌入其中的加强纤维。在外壁22b上有随后放置的泡沫23b,且在其顶部上放置镶嵌或装饰部件24b。最后,外壁22b涂覆有薄层25b。

100.图2的右列示出具有复杂几何形状的复合物件21c,在且其之下示出通过在根据本发明的方法的上下文中的旋转模制获得的复合物件21c的外壁22c的示意性横截面视图。相应地,外壁22c具有第一聚合物材料和均匀嵌入其中的加强纤维。在外壁22c上有放随后置的泡沫23c,且在其顶部上放置镶嵌或装饰部件24c。最后,外壁22c涂覆有薄层25c。

101.图3示出在本发明的上下文中的用于制造多层的复合制品的样本方法。类似于图

2,图3的左列示出对圆柱形复合物件的制造,中间列示出对球形复合物件的制造,且右列示出对具有复杂几何形状的复合物件的制造。

102.首先,第一组方法步骤“a”,在可旋转的浇注模具11中制造复合物件的第一层31。当该第一层31是复合层时,即,是具有第一聚合物材料和第二材料(例如纤维材料)的层时,该组方法步骤“a”涉及已经详细说明的方法步骤(a.)至(g.)。若第一层31不是复合层,该组方法步骤“a”不需要包括所有方法步骤(a.)至(g.)。例如,在该情况下,层31可仅包括单一材料,且由此可省略注入第二材料的方法步骤(c.)。替选地,也可将第一层31插入模具11的凹处或凹部34中。因此,层31可在模具11外由一种或多种材料预制。此外,第一层31也可直接被模制到上述的凹处和凹部34中(例如,通过合适的喷射处理)。

103.第一层31也可涉及诸如预制成分和/或中间产品的部件。例如,电子元件或发光元件可被插入到模具11的上述的凹处或凹部34中。这样的元件的示例为发光元件(led、oled等)、传感器、芯片或砝码。此外,针对这样的元件可满足纯装饰目的。

104.替选于提供凹处或凹部34,第一层31或形成第一层的部件可以其他方式被保持在模具11中,例如借助于磁引力或真空。因此,代替凹部34,可在模具11中提供真空孔洞,第一层31可通过该孔洞被吸入。

105.对于浇注模具11,也可具有升高部而不是图3中所述的凹部34。升高部可用于产生在第一层31的外表面中的槽。

106.接下来,在第二组方法步骤“b”中,在可旋转的浇注模具11中产生复合物件的第二层32。该层32沉积在第一层31上且与其连接。若该第二层32是复合层,即,是包括第一聚合物材料和第二材料(例如纤维材料)的层,该组方法步骤“b”涉及已经详细说明的方法步骤(a.)至(g.)。若第二层32不是复合层,则该组方法步骤“b”不需要包括所有方法步骤(a.)至(g.)。例如,在该情况下,该层32可仅包括单一材料,且由此可省略注入第二材料的方法步骤(c.)。

107.最后,在第三组方法步骤“c”中,在可旋转的浇注模具11中产生复合物件的第二层33。该层33沉积在第二层32上且与其连接。若该第二层33是复合层,即,是包括第一聚合物材料和第二材料(例如纤维材料)的层,该组方法步骤“c”涉及已经详细说明的方法步骤(a.)至(g.)。若第二层33不是复合层,则该组方法步骤“c”不需要包括所有方法步骤(a.)至(g.)。例如,在该情况下,该层33可仅包括单一材料,且由此可省略注入第二材料的方法步骤(c.)。

108.然而,在任何情况下,三层31、32和33中的至少一者是根据已经详细说明的方法步骤(a.)至(g.)制造的层。在图3中的层的数量仅是示例。代替三层,复合物件也可具有两层或多于三层。在任何情况下,这些层中的至少一者是根据已经详细说明的方法步骤(a.)至(g.)制造的层。根据本发明的方法允许不同层或涂层被均匀地制造。

109.参照图4a和4b,在下文中说明根据本发明的另一样本方法,其尤其有关于所使用的浇注模具11的转数和温度。在此,图4a示出在各单独方法步骤期间的圆柱形浇注模具11,且图4b示出在该过程期间的温度43和转数44的曲线。代替圆柱形的浇注模具11,可使用任何给定形状的浇注模具,例如球形的浇注模具。如在图4a中所示的,在第一工艺步骤“p1”中,浇注模具11(也被称为冲模)被注入第一热塑材料14(也被称为基质)。接下来,在工艺步骤“p2”中,浇注模具11和包含在其中的第一材料14被加热到第一温度,该温度在工艺步骤“p3”期间被保持,如在图4b中所示的。例如可借助于红外辐射器41来完成加热。浇注模具11和包含在其中的第一材料14在工艺步骤“p3”中被冷却,例如借助于压缩空气冷却42。接下来,在工艺步骤“p4”中,浇注模具11被注入第二材料15,其在图4a的示例中包括纤维。如在图4b中所示的,在工艺步骤“p1”、“p2”、“p3”和“p4”期间,浇注模具11的转数近似恒定在相对低的水平。

110.在工艺步骤“p5”中,浇注模具和包含在其中的第一材料14及第二材料15被加热至相对高的温度,例如借助于红外辐射器41。在达到该温度之后,浇注模具11的转数提高。该温度在被称为保持时间45的时间段期间处于恒定的高的水平。在最后的工艺步骤“p6”中,浇注模具11以及第一材料14和第二材料15所产生的复合物件被冷却。在此之后,浇注模具11的转数降低至零,且复合物件从模具中剥离。例如可借助于压缩空气冷却42来进行冷却。

111.在下文中,应指示在工艺步骤“p5”中转数和温度的特别有利的组合,其引起容易加工成型的复合制品:在220-240℃,30rpm(浇注模具11每分钟的旋转);在230-240℃,100rpm;在200-220℃,200rpm;且在160-220℃,300rpm。

112.在根据本发明的方法的上下文中,复合材料也可用作旋转模制的起始材料以实现第二材料15在三维复合物件中的均匀分布。例如,可使用纤维束或纱,其包裹有聚合物材料,例如第一热塑材料14(复合纤维)。在图5的左半边示意性地示出常规的旋转模制过程,在其中既没使用复合纤维,在实施该方法期间也不调节至少一个工艺参数来实现第二材料15在所产生的复合物件中的均匀分布。相应地,聚合物基体或基质材料14和纤维15从混合物中分离。

113.在图5的右半边示意性地示出根据本发明的方法,在其中,额外使用复合纤维。第二材料15的纤维包裹有第一聚合物材料14。由此获得的三维复合物件具有纤维15在第一基质材料14内的非常均匀的分布。

114.图6a和6b示出在根据本发明的具有包裹纤维的旋转模制的tpu样本上执行测量的结果。针对每个测量位置实施总共四次试验。该纤维为芳香族聚酰胺纤维,其包裹有tpu。图6a示出纤维填充量对样本的抗拉强度的影响。抗拉强度在此对与被嵌入样本中的芳香族聚酰胺纤维成0

°

的角度下被测量。未强化的样本(填充量0%)具有20n/mm2的抗拉强度。抗拉强度通过芳香族聚酰胺纤维3.8%的填充量已经提升至差点到40n/mm2,即,接近两倍。

115.图6b的图示出纤维的填充量对产生1%的样本拉长所需应力的影响。该应力在与被嵌入样本中的芳香族聚酰胺纤维成0

°

的角度下被施加至样本。没有芳香族聚酰胺纤维(填充量0%),仅需要大致1n/mm2的应力来拉长样本1%。在芳香族聚酰胺纤维的3.8%的填充量下,所需要的应力已经提升至出色的15n/mm2。通过5.3%的填充量实现超过20n/mm2的进一步改进。

116.在本发明的上下文中使用的浇注模具11可具有至少一个传感器,其在实施根据本发明的方法期间探测至少一个工艺参数。该工艺参数可以是温度、浇注模具的旋转速度、作用在浇注模具上和/或被注入浇注模具中的材料上的加速度、至少一种材料层的厚度,或第一材料和/或第二材料的分布。可在实施该方法期间评估传感器探测的数据以调节至少一个工艺参数。为此,传感器可将被所探测的数据实时地(例如通过蓝牙、wlan等无线地)发送至计算机,计算机评估该数据且可布置对工艺参数的相应调节。传感器可以是温度传感器、转数计、加速度传感器、光学传感器或声学传感器。

117.在本发明的上下文中使用的浇注模具11可具有在其内部上带有凹部和/或升高部的图案表面。通过该方式,借助根据本发明的方法制造的复合物件的外表面可设置有结构。例如,浇注模具11的表面可借助于网形式的升高部来配置,从而使得复合物件的外表面具有槽。这样的槽例如被用在英式足球中以改进气动特性。另一示例是在高尔夫球中的“凹痕”,其同样可借助于具有图案表面的浇注模具11而制造。

118.借助于根据本发明的方法获得的可能三维复合制品是体育用球或球胆或用于体育用球的球胆和套的组合(复合球胆)。例如,若增强纤维15借助于根据本发明的方法直接均匀地分布在聚合物基体材料14中,在复合球胆中可省略额外的套。该复合球胆于是在没有额外套的情况下具有所需的稳定性和撕裂强度。通过该方式,省略针对分开的套的整个系列的制造步骤。此外,材料消耗被最小化,且不需要粘合剂将套固定至球胆。由此得到的具有复合球胆的球大体是各向同性的。

119.可借助于根据本发明的方法制造的其他三维复合制品有护胫。护胫可通过圆柱形模具制造。在任选的后处理步骤中,所产生的复合物件可被切成两半以得到两个护胫。

120.最后,也可通过根据本发明的方法制造鞋或鞋的部件。借助于所述方法制造鞋的一个优势在于该制造可完全不需要鞋楦。根据本发明的方法,制造无鞋楦的鞋灵活性更大并且节省时间和成本。

121.参考标记列表

122.11浇注模具

123.12竖直旋转轴线

124.13水平旋转轴线

125.14第一材料

126.15第二材料

127.21a、21b、21c三维复合体

128.22a、22b、22c三维复合体的壁

129.23a、23b、23c泡沫

130.24a、25b、24c镶嵌或装饰件

131.25a、25b、25c薄层

132.31第一层

133.32第二层

134.33第三层

135.34凹部

136.41红外辐射器

137.42压缩空气冷却

138.43温度曲线

139.44转数曲线

140.45保持时间

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。