1.本实用新型属于烟气取样技术领域,具体涉及一种烟气防堵除湿取样装置。

背景技术:

2.随着国家对环境保护的力度不断加大,强化了对脱硫设施运行的监管:燃煤电厂建设脱硫设施时,必须安装烟气自动在线监测系统。“抽取法”烟气排放在线监测系统是市场上烟气在线监测系统采用的主流测量方法。采用抽取法烟气排放在线监测系统在对取样气体分析之前,需要用烟气取样器将烟囱中的烟气抽取出来进行预处理,再进入分析仪器中分析测量。烟气取样器取样过程中,通过安装在烟囱上法兰套管将烟气取样器固定在烟囱侧壁上,将烟气采样管直接插入烟囱内部取样抽取,由于烟气含有大量粉尘等颗粒物,烟气取样器在长期工作中容易被大量颗粒物吸附,导致烟气采样系统管路堵塞,致使仪器取样故障,从而直接影响测量精度。

3.另外,为了实现超低排放标准,绝大部分火电厂采用湿法脱硫方式脱除so2,但排烟中仍含有大量的酸性气体及饱和水蒸气。含有大量饱和水蒸气的烟气从烟囱中排出后不断扩散降温,当烟温低于水露点温度时,水蒸汽在取样管路中凝结,导致飞灰不断附着粘结,堵塞烟气取样管路。

4.因此防堵除湿的烟气取样装置将大大节省现场检修工作,提高效率,促进烟气取样作业顺利进行。如公开号为cn106969951a的专利公开了一种烟气连续自动监测系统中的防堵除湿采样设备,该技术能够对湿法脱硫烟气中夹带的石膏浆液进行有效的去除,但是在采样过程中没有对烟气中的颗粒物粉尘进行去除,容易造成烟气中的颗粒物粉尘堵塞烟气扩散孔及排水孔,且没有考虑到加热器的更换及内外套管的清洗问题。

技术实现要素:

5.为解决现有技术中存在的不足,本实用新型提供了一种烟气防堵除湿取样装置,解决现有的取样装置不能较好的去除烟气中的颗粒物,且在烟气预冷时易堵塞取样管路的问题。

6.为了解决上述技术问题,本实用新型采用如下技术方案予以实现:

7.一种烟气防堵除湿取样装置,包括取样探头、惯性分离单元、颗粒分离单元和除湿单元;

8.所述取样探头括取样管和防堵挡板,所述取样管内设置有至少两个防堵挡板,防堵挡板沿烟气流向依次错落布置,两个防堵挡板均向烟气来向倾斜;

9.所述惯性分离单元包括u型管道和第一集灰腔,所述u型管道的最底部与所述第一集灰腔连通;所述u型管道的进气端与取样管连接;

10.所述颗粒分离单元包括筒体、设置在筒体内的至少两组拦灰百叶和第二集灰腔;所述筒体上设置有第一进气口和第一出气口;两组拦灰百叶对称设置,且两组拦灰百叶之间设置有进气空隙,所述u型管道的出气端穿过所述第一进气口延伸至所述进气空隙处;所

述筒体的底部与第二集灰腔连通;

11.所述除湿单元设置在颗粒分离单元上方,所述除湿单元包括外套筒、内套筒和第二加热件,所述内套筒设置在外套筒中,内套筒与外套筒之间形成环形腔;所述外套筒上设置有第二出气口和排水孔;所述内套筒上设置有第二进气口和烟气扩散孔,所述第二进气口与第一出气口连通,所述烟气扩散孔围绕环形腔设置;所述第二加热件设置在内套管中。

12.可选的,所述取样管为弯曲管,弯管方向斜对烟气流向。

13.可选的,所述u型管道外包裹有保温层。

14.可选的,所述拦灰百叶的叶片与铅垂线之间的夹角为25~35

°

。

15.可选的,所述颗粒分离单元还包括用于给筒体内烟气进行加热的第一加热件。

16.可选的,所述第一加热件为电阻丝,所述筒体外壁上设置有用于缠绕第一加热件的槽。

17.可选的,所述筒体由两段锥形筒组成,两段锥形筒的大端接,两段锥形筒的小端分别形成所述第一出气口和落灰口,所述落灰口与第二集灰腔连接;所述u型管道的出气端延伸至筒体的最大截面处。

18.可选的,所述u型管道的出气端连接有l形引入管,l形引入管一端垂直向下设置在进气空隙处。

19.可选的,所述外套筒包括圆筒形段和倒锥形段,圆筒形段顶部设置有第二出气口,倒锥形段底部设置有排水孔。

20.可选的,所述内套筒包括圆筒形段和倒锥形段,圆筒形段设置有所述烟气扩散孔,倒锥形段设置有所述第二进气口。

21.与现有技术相比,本实用新型的有益效果是:

22.本实用新型的取样装置能够对烟气中的颗粒物、粉尘以及湿法脱硫烟气中夹带的石膏浆液进行有效的去除,降低了烟气的颗粒物和相对湿度,进而避免烟气监测系统的采样探头堵塞,延长了监测设备的维护周期,减少了操作人员的工作量,实用性强,具有良好的社会经济效益。

23.本实用新型的其他优点在具体实施方中进行详细说明。

附图说明

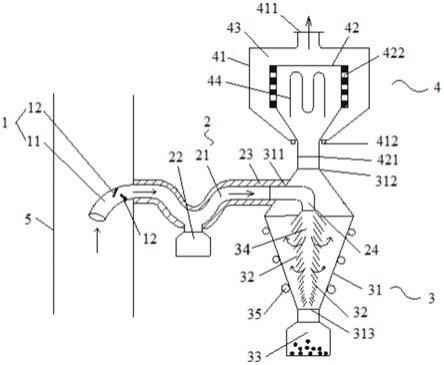

24.图1是本实用新型实施例记载的取样装置整体结构示意图,图中箭头所指方向为烟气流动方向。

25.图中各标号说明:

26.1-取样探头,2-惯性分离单元,3-颗粒分离单元,4-除湿单元,5-烟道;

27.11-取样管,12-防堵挡板;

28.21-u型管道,22-第一集灰腔,23-保温层,24-l形引入管;

29.31-筒体,32-拦灰百叶,33-第二集灰腔,34-进气空隙,35-第一加热件;

30.311-第一进气口,312-第一出气口,313-落灰口;

31.41-外套筒,42-内套筒,43-环形腔,44-第二加热件。

32.411-第二出气口,412-排水孔;

33.421-第二进气口,422-烟气扩散孔。

具体实施方式

34.本实用新型中,u型管道的进气端和u型管道的出气端均是以烟气流动方向来限定的。

35.以下给出本实用新型的具体实施例。需要说明的是,在以下的描述中,除非另有明确的规定和限定,其中的“设置”、“连接”等术语应做广义理解,例如,可以是固定连接,也可以是拆卸连接或成一体;可以是直接连接,也可以是间接连接等等。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术方案中的具体含义。

36.在本实用新型中,在未作相反说明的情况下,使用的方位词如“上、下”通常是指以相应附图的图面为基准定义的,“内、外”是指以相应附图的轮廓为基准定义的。

37.在下述具体实施例中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,只要其不违背本实用新型的思想,同样应当视其为本实用新型所公开的内容。

38.本实用新型具体实施例中公开了一种烟气防堵除湿取样装置,如图1所示,该取样装置包括取样探头1、惯性分离单元2、颗粒分离单元3和除湿单元4。

39.本实施例的取样探头1包括取样管11和防堵挡板12,取样管11内设置有两个防堵挡板12,防堵挡板12沿烟气流向依次错落布置,烟气经过采样探头1前端装有的上下两个防堵挡板12的两级阻隔,把浆液留下,所有防堵挡板12均向烟气来向倾斜。具体的,本实施例的防堵挡板12包括第一挡板和第二挡板,分别连接在取样管11内壁上部和下部,第一挡板和第二挡板且沿取样管11中心轴线对称。第一挡板和第二挡板均通过焊接的方式固定在取样管11内壁上。

40.本实施例的取样管11设置为弯曲管,弯管方向斜对烟气流向,取样管11从烟道5侧部插入后,烟气灌进取样探头1中。

41.本实施例的惯性分离单元2包括u型管道21和第一集灰腔22,u型管道21的进气端与取样管11连接,u型管道21的最底部设置有开口,开口处连接第一集灰腔22,用于收集落下的灰尘,第一集灰腔22为普通的瓶子。通过u型管道21将烟气中的大颗粒物去除,再由第一集灰腔22收集起来。

42.作为本实施例的优选方案,在u型管道21外包裹有保温层23,避免烟气遇冷水蒸气凝结成水而导致u型管道21堵塞。

43.作为本实施例的优选方案,在取样管11和u型管道21内均设置有光滑耐高温的聚乙烯涂层,可以有效降低浆液和烟尘的附着,同时也更易于清理。

44.本实施例的颗粒分离单元3包括筒体31、两组拦灰百叶32和第二集灰腔33;筒体31上设置有第一进气口311和第一出气口312;两组拦灰百叶32设置在筒体31内,每组拦灰百叶32包括多个叶片,多个叶片沿气体流动方向等间隔倾斜布置,每个叶片的两端与筒体内壁焊接或者其他连接方式固定。两组拦灰百叶32沿筒体31中轴线对称设置,两组拦灰百叶32之间间隔有进气空隙34,u型管道21的出气端穿过第一进气口311延伸至进气空隙34处,具体的,在u型管道21的出气端连接有l形引入管24,l形引入管一端垂直向下插入进气空隙34中。筒体31的底部设置有落灰口313,落灰口313与第二集灰腔33连通,收集分离后的颗粒物粉尘,本实施例的第二集灰腔33也为普通的瓶子。烟气进入颗粒分离单元3的进气空隙34后经两侧的叶片之间的间隙流出,烟气中的颗粒物被叶片阻挡下落至底部的第二集灰腔33

中,进一步去除烟气中的颗粒物。

45.作为本实施例的优选方案,拦灰百叶32的叶片与铅垂线之间的夹角为25~35

°

,使气流回转角有145

°

~155

°

,提高颗粒去除效果。

46.作为本实施例的优选方案,颗粒分离单元3中还设置有第一加热件35,用于给筒体31内烟气进行加热,避免烟气温度降低引起拦灰栅栏堵塞,同时提高除湿单元4中的除湿效果。本实施例的第一加热件35为电阻丝,电阻丝缠绕在筒体31外壁上。进一步的,为了方便电阻丝的连接,在筒体31外壁上设置有用于缠绕电阻丝的螺纹槽。

47.作为本实施例的优选方案,筒体31由两段锥形筒组成,两段锥形筒的大端(指直径较大的一端)对接,两段锥形筒的小端(指直径较小的一端)分别形成第一出气口312和落灰口313,落灰口313与第二集灰腔33连接,u型管道21的出气端延伸至筒体31的最大截面处。相对于圆柱体筒体,锥形筒体可以减少从u型管道21的出气端输出的烟气的局部阻力。

48.两个拦灰百叶32之间的进气空隙34从烟气进入方向由上至下逐渐减小,与筒体31的下半部分锥形筒体形状匹配。

49.本实施例的除湿单元4设置在颗粒分离单元3上方,除湿单元4包括外套筒41、内套筒42和第二加热件44,内套筒42设置在外套筒41中,内套筒42与外套筒41之间形成环形腔43。外套筒41上设置有第二出气口411和排水孔412,第二出气口设411置在外套管41的最顶部,连接有烟气引出管道,排水孔412设置在外套管41的最底部,与排水管道连接,烟气在外套筒41中遇冷将烟气中的水蒸气凝结成水,聚集在外套筒41底部,由底部排水孔412排除。内套筒42上设置有第二进气口421和烟气扩散孔422,第二进气口421与第一出气口312连通,烟气扩散孔422围绕环形腔43设置。第二加热件44设置在内套管42中,本实施例的第二加热件44为蛇形加热管,可增加与烟气的接触面积,本实施例的第二加热管44为耐腐蚀材质。经除湿单元4沉降后的颗粒物经过第二进气口421、第一出气口312进入3颗粒分离单元的筒体31中,再进入第二集灰腔33中被收集起来。

50.作为本实施例的优选方案,外套筒41由圆筒形段和倒锥形段形成,第二出气口411设置在圆筒形段顶部,排水孔412设置在倒锥形段底部,保证除湿单元4有积液自排的功能。

51.同样,本实施例的内套筒42也由圆筒形段和倒锥形段组成,烟气扩散孔422设置在圆筒形段侧壁上,进气口421设置在倒锥形段底部,保证烟气连续进入内套筒42中,烟气进入内套管42后流通面积逐渐增大,流速逐渐降低,利于颗粒物沉,这样内套筒42中不易形成堆积物从而消除堵塞现象。本实施例的多个烟气扩散孔422围绕圆筒形段侧壁圆周方向均匀设置,多个第二进气口421也围绕倒锥形段圆周方向均匀设置。

52.作为本实施例的优选方案,外套筒41与内套筒42采用装配式结构,方便更换第二加热器44及清洗内外套筒的内壁。

53.以下通过对上述具体的实施例中烟气流动过程进行说明,以进一步对本实用新型进行解释:

54.烟道5中的烟气首先进入取样探头1中,取样管11斜对着烟气流向,使烟气灌进取样管11中,烟气经过取样管11中的上下两个防堵挡板12的两级阻隔,把浆液留下;

55.之后烟气再通过u型管道21,去除烟气中的大颗粒物,由布置在u型管道21下方的第一集灰腔22收集起来,u型管道21外布置的保温层23避免烟气遇冷水蒸气凝结成水而导致取样管路堵塞;

56.之后烟气再经过颗粒分离单元3中的拦灰百叶,进一步去除烟气中的颗粒物,分离后的颗粒通过下部设置的第二集灰腔33收集;在筒体31外侧绕第一加热件35来加热装置内的烟气,避免烟气温度降低引起拦灰栅栏堵塞,同时提高加热除湿装置中的除湿效果;

57.之后烟气向上流动进入除湿单元4的内套筒42中,烟气进入内套筒41后流通面积逐渐增大,流速降低,利于颗粒物沉降,沉降后的颗粒物下落经过颗粒分离单元3进入第二集灰腔33中被收集起来;同时,烟气经第二加热件44加热后自由膨胀,由内套筒42扩散到环形腔43内,烟气在外套筒41中遇冷将烟气中的水蒸气凝结成水,聚集在外套筒41底部,由底部排水孔排除。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。