1.本发明属于工件磁化处理技术领域,涉及一种基于磁场矢量特性的直流单向退磁方法。

背景技术:

2.铁磁性工件被磨削、电弧焊接,低频加热,吸盘转运以及磁粉检测后,都会保留一定的剩磁,退磁就是将工件中的剩磁减小到规定值以下的过程,其原理就是利用磁场的磁滞特性,将工件置于一个方向不断变化,同时强度逐渐降低到零的磁场中,从而使工件的剩磁也趋近于零。

3.目前常见的固定式磁粉探伤机都具有退磁功能,一般分交流退磁和直流退磁两类。技术方案如下:

4.交流退磁:采用磁场衰减法,交流电方向不断换向,通过控制电流不断衰减实现退磁功能。直流退磁:采用直流换向衰减退磁,通过不断改变直流电的方向和大小实现退磁功能。

5.固定式磁粉探伤机对磁粉检测单向磁化、磨削等产生的较弱、较浅或方向确定的剩磁有较好的退磁效果,但对强磁性吸盘或复合磁化等产生的剩磁,采用常规的退磁方法时,退磁磁场与剩磁不能良好的耦合,因此,退磁效率低或不能退磁。

技术实现要素:

6.本发明的目的是提供一种基于磁场矢量特性的直流单向退磁方法,解决现有固定式磁粉探伤机对强磁性吸盘或复合磁化等产生的剩磁退磁困难的问题。

7.本发明所采用的技术方案是,一种基于磁场矢量特性的直流单向退磁方法,利用固定式磁粉探伤机线圈装置进行退磁,具体按照以下步骤实施:

8.步骤1、确定磁化电流;

9.步骤2、对需退磁工件进行摆放;

10.步骤3、对工件进行磁化操作;

11.步骤4、对步骤3磁化后的工件进行退磁操作;

12.步骤5、利用剩磁仪检测工件,如果剩磁仍超标则重复步骤3和步骤4。

13.步骤1具体的通过经验公式确定磁化电流大小:其中,i为磁化电流,n为线圈匝数,l为工件长度,d为工件当量直径。

14.步骤2中,小规格工件可以直接放在线圈内壁上或手持着进行退磁。当工件规格较大时:轴类工件可采用两端夹持的方式,若工件长度超出线圈轴向长度300mm时,则需要分段退磁;空心工件则采用偏置导体法固定。

15.步骤3的磁化操作具体为:将线圈通电磁化,至少磁化两次,每次磁化时间为1—2秒。

16.步骤4退磁操作具体为:采用固定式磁粉探伤机,将设备的退磁频率调整为小于5hz,退磁时间调为20s-30s左右,退磁直流电电流为步骤1中磁化电流基础上加200a,连续退磁两遍。

17.步骤5中剩磁仍超标重复步骤3和步骤4时将电流各增加200a。

18.本发明的有益效果是:

19.有效地解决了目前固定式磁粉探伤机对强磁性吸盘、复合磁化产生的工件剩磁的退磁困难问题。

20.步骤1采用了经验公式对磁化电流进行计算,适应性强,避免追溯工件最初外加磁场强度,提高了退磁效率。

21.步骤2利用线圈内部磁场的分布规律,对工件摆放进行了规范,使工件在最优条件下完成退磁。

22.步骤3基于磁场的矢量特性,对于强磁性吸盘和复合磁化产生的方向不易确定的磁场,先对工件进行直流磁化,将工件内方向不易确定的剩磁转化为已知的纵向剩磁,便于后序单向退磁。

23.步骤4通过调节退磁电流和退磁频率等参数,采用直流电单向退磁,磁化渗入深度大,能达到良好的退磁效果。

24.步骤5通过测量,检验退磁效果,如果未达到剩磁要求,说明磁化强度未达到工件最初外加磁场强度,故将磁化和退磁电流分别增加200a,重新操作以达到要求,形成一个可靠的闭环系统。

附图说明

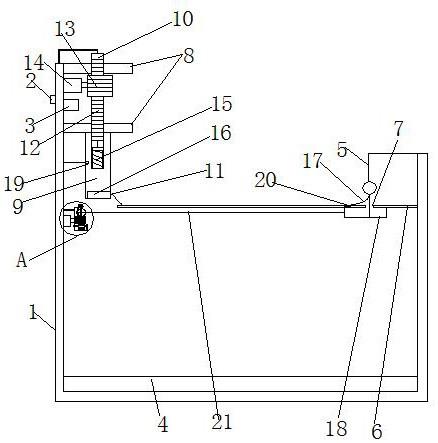

25.图1是本发明基于磁场矢量特性的直流单向退磁方法流程示意图。

具体实施方式

26.下面结合附图和具体实施方式对本发明进行详细说明。如图1所示一种基于磁场矢量特性的直流单向退磁方法,具体按照以下步骤实施:

27.步骤1、确定磁化电流;

28.步骤2、对需退磁工件进行摆放;

29.步骤3、对工件进行磁化操作;

30.步骤4、对步骤3磁化后的工件进行退磁操作;

31.步骤5、利用剩磁仪检测工件,如果剩磁仍超标则重复步骤3和步骤4。

32.理论上用于转化磁场方向的外加磁场要高于最初使工件产生剩磁的磁场强度,只要知道造成工件剩磁的强磁性吸盘磁场的大小或复合磁化时电流等参数,就可确定施加外加磁场的磁化电流大小。步骤1具体的通过经验公式确定磁化电流大小:其中,i为磁化电流,n为线圈匝数,l为工件长度,d为工件当量直径。

33.工件为实心圆柱时,d为截面直径;

34.工件为空心圆柱时,d1为外径,d2为内径;

35.工件为实心非圆截面时,d为截面最大尺寸;

36.工件为空心非圆截面时,a1为截面最大面积,a2为空心部分面积。

37.由于线圈内部磁场的分布规律是,轴向:中心磁场最强,向线圈两端递减;径向:线圈中心磁场最弱,靠近线圈内壁磁场最强。因此,退磁时最好将工件放在线圈内部靠近线圈内壁附近。

38.步骤2中,小规格工件可以直接放在线圈内壁上或手持着进行退磁。当工件规格较大时:工件为轴类工件可采用两端夹持的方式,若工件长度超出线圈轴向长度300mm时,则需要分段退磁;空心工件则采用偏置导体法固定。

39.上述大型工件的夹持和偏置导体法,只是用来固定和摆放工件,退磁时工件或导体不通电,要与周向磁化时周向通电和偏置导体法区分。本方法只利用线圈产生的纵向磁场进行退磁。此外,工件的长径比(l/d)小于2时,要考虑加磁性延长块等方法增大长径比。

40.步骤3的磁化操作具体为:将线圈通电磁化,至少磁化两次,每次磁化时间为1—2秒。

41.步骤4退磁操作具体为:采用固定式磁粉探伤机,将设备的退磁频率调整为小于5hz,退磁时间调为20s-30s左右,退磁直流电电流为步骤1中磁化电流基础上加200a,连续退磁两遍。

42.步骤5中剩磁仍超标重复步骤3和步骤4时将电流分别增加200a。

43.本方法的优点在于:

44.步骤1采用了经验公式对磁化电流进行计算,适应性强,避免追溯工件最初外加磁场强度,提高了退磁效率。

45.步骤2利用线圈内部磁场的分布规律,对工件摆放进行了规范,使工件在最优条件下完成退磁。

46.步骤3基于磁场的矢量特性,对于强磁性吸盘和复合磁化产生的方向不易确定的磁场,先对工件进行直流磁化,将工件内方向不易确定的剩磁转化为已知的纵向剩磁,便于后序单向退磁。

47.步骤4通过调节退磁电流和退磁频率等参数,采用直流电单向退磁,磁化渗入深度大,能达到良好的退磁效果。

48.步骤5通过测量,检验退磁效果,如果未达到剩磁要求,说明磁化强度未达到工件最初外加磁场强度,故将磁化和退磁电流分别增加200a,重新操作以达到要求,形成一个可靠的闭环系统。

技术特征:

1.一种基于磁场矢量特性的直流单向退磁方法,其特征在于,具体按照以下步骤实施:步骤1、确定磁化电流;步骤2、对需退磁工件进行摆放;步骤3、对工件进行磁化操作;步骤4、对步骤3磁化后的工件进行退磁操作;步骤5、利用剩磁仪检测工件,如果剩磁仍超标则重复步骤3和步骤4。2.根据权利要求1所述的一种基于磁场矢量特性的直流单向退磁方法,其特征在于,所述步骤1具体的通过经验公式确定磁化电流大小:其中,i为磁化电流,n为线圈匝数,l为工件长度,d为工件当量直径。3.根据权利要求1所述的一种基于磁场矢量特性的直流单向退磁方法,其特征在于,所述步骤2中,小规格工件可以直接放在线圈内壁上或手持着进行退磁。当工件规格较大时:工件为轴类工件可采用两端夹持的方式,若工件长度超出线圈轴向长度300mm时,则需要分段退磁;空心工件则采用偏置导体法固定。4.根据权利要求1所述的一种基于磁场矢量特性的直流单向退磁方法,其特征在于,所述步骤3的磁化操作具体为:将线圈通电磁化,至少磁化两次,每次磁化时间为1—2秒。5.根据权利要求1所述的一种基于磁场矢量特性的直流单向退磁方法,其特征在于,所述步骤4退磁操作具体为:采用固定式磁粉探伤机,将设备的退磁频率调整为小于5hz,退磁时间调为20s-30s左右,退磁直流电电流为步骤1中磁化电流基础上加200a,连续退磁两遍。6.根据权利要求1所述的一种基于磁场矢量特性的直流单向退磁方法,其特征在于,所述步骤5中剩磁仍超标重复步骤3和步骤4时将电流分别增加200a。

技术总结

本发明公开了一种基于磁场矢量特性的直流单向退磁方法,具体按照以下步骤实施:步骤1、确定磁化电流;步骤2、对需退磁工件进行摆放;步骤3、对工件进行磁化操作;步骤4、对步骤3磁化后的工件进行退磁操作;步骤5、利用剩磁仪检测工件,如果剩磁仍超标则重复步骤3和步骤4。有效地解决了目前固定式磁粉探伤机对强磁性吸盘、复合磁化产生的工件剩磁的退磁困难问题。提高了铁磁性工件质量和产品使用可靠性。提高了铁磁性工件质量和产品使用可靠性。提高了铁磁性工件质量和产品使用可靠性。

技术研发人员:张勇 王转萍 赵艺喆 解江涛

受保护的技术使用者:西安陕鼓动力股份有限公司

技术研发日:2021.10.14

技术公布日:2022/3/4

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。