1.本实用新型涉及散热器、热交换装置。

背景技术:

2.以往,已知有在散热基板的上表面设置有多个舌状翅片的列的散热器。舌状翅片在前后方向上隔开间隔地设置多个。舌状翅片的列通过切开散热器原材料中的翅片形成用部来形成。(参照日本公开公报特开2001-102782号公报)

3.然而,当在通过使制冷剂在内部的流路中流动而对发热部件进行冷却的热交换装置中使用上述的散热器时,在散热器的前后方向上流动的制冷剂碰到舌状翅片而受到压力损失。因此,制冷剂的流速降低,从翅片向制冷剂的散热效率有可能降低。因此,要求一种提高散热效率,从而进一步提高散热器的冷却性能的技术。

技术实现要素:

4.本实用新型的目的在于提高散热器的冷却性能。

5.本实用新型的例示性的散热器具有板状的基体和翅片组。所述翅片组包含从所述基体突出的多个翅片。所述基体和所述翅片组是一个部件的各自不同的一部分。多个所述翅片的至少一部分沿第1方向和第2方向排列。所述第1方向与所述基体平行。所述第2方向与所述第1方向相交,并且与所述基体平行。所述翅片具有第1侧面。所述第1侧面是沿所述第1方向扩展的平面,与所述基体的上表面的规定的边对置。从所述基体的上表面的法线方向观察时,第1角度是所述第1侧面扩展的所述第1方向与所述边所成的较小一方的角度。各个所述翅片的所述第1角度是相同的。

6.在上述实施方式中,所述第1角度为45度。

7.在上述实施方式中,该散热器形成沿第1流路方向延伸的流体流路的一部分,所述第1流路方向与所述第1方向倾斜相交,并且与所述基体平行,所述翅片组为多个,沿所述第1流路方向排列,在所述第1流路方向上相邻的所述翅片组间的间隔比各个所述翅片组中相邻的所述翅片间的间隔宽。

8.在上述实施方式中,在配置于所述第1流路方向上的所述流体流路的排出口侧的所述翅片组中相邻的所述翅片间的间隔比在配置于所述第1流路方向上的所述流体流路的注入口侧的所述翅片组中相邻的所述翅片间的间隔宽。

9.在上述实施方式中,所述翅片还具有朝向所述第1流路方向的第2侧面,所述第1侧面是朝向所述第1流路方向的平面,所述第2侧面是沿所述第2方向扩展并与所述第1侧面之间形成角的平面和向所述第1流路方向上的所述流体流路的注入口侧突出并与所述第1侧面相连的曲面中的一方。

10.在上述实施方式中,所述第2侧面是沿所述第2方向扩展并与所述第1侧面之间形成所述角的平面,与所述边对置,从所述基体的上表面的法线方向观察时,第2角度是与所述第1流路方向相交的所述边与所述第2侧面扩展的所述第2方向所成的较小一方的角度,

各个所述翅片的所述第2角度与所述第1角度相同。

11.在上述实施方式中,所述翅片组包含多个最邻近翅片,各个所述最邻近翅片是在所述第1方向和所述第2方向中的至少一方的方向上最接近所述基体的上表面的规定的边的所述翅片,各个所述最邻近翅片与所述边之间的间隔是相同的。

12.在上述实施方式中,所述翅片组包含多个最邻近翅片,各个所述最邻近翅片是在所述第1方向和所述第2方向中的至少一方的方向上最接近所述基体的上表面的规定的边的所述翅片,各个所述最邻近翅片与所述边之间的间隔是相同的,第2流路方向与所述第1流路方向正交,并且与所述基体平行,所述最邻近翅片沿所述第1流路方向和所述第2流路方向中的一方排列。

13.在上述实施方式中,从所述第1流路方向观察时,在所述第2流路方向上最接近的所述翅片间具有间隙。

14.在上述实施方式中,所述最邻近翅片呈直线状排列。

15.在上述实施方式中,在所述第1方向上相邻的所述翅片间的间隔比所述翅片在所述第1方向上的宽度宽。

16.本实用新型的例示性的热交换装置具有:上述的散热器;以及盖体。所述盖体与所述散热器一起形成供流体流动的流体流路。所述流体是制冷剂,在所述散热器的翅片间流动。

17.根据本实用新型的例示性的散热器、热交换装置,能够提高散热器的冷却性能。

18.由以下的本实用新型优选实施方式的详细说明,参照附图,可以更清楚地理解本实用新型的上述及其他特征、要素、步骤、特点和优点。

附图说明

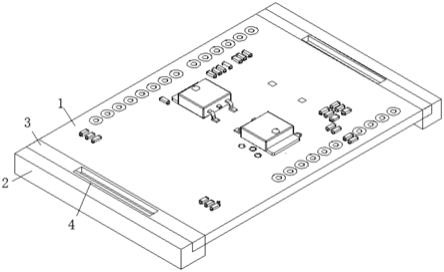

19.图1是示出热交换装置的一例的分解立体图。

20.图2是沿着图1的a-a线的热交换装置的剖视图。

21.图3是热交换装置的仰视图。

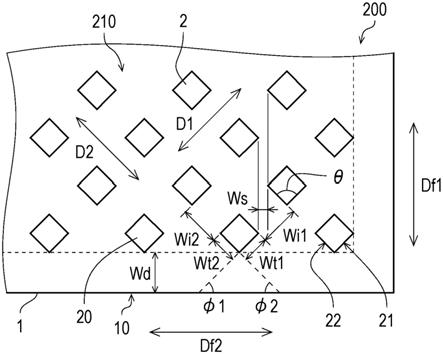

22.图4是散热器的局部俯视图。

23.图5是散热器的局部立体图。

24.图6a是翅片的实施例。

25.图6b是翅片的变形例。

26.图7是用于说明热交换装置的制造方法的流程图。

27.图8a是加工前的基体的立体图。

28.图8b是形成有多个台部的基体的立体图。

29.图8c是在台部上形成有槽的基体的局部立体图。

30.图8d是凸部的割裂翘起工序的概念图。

31.图8e是在槽间的凸部形成了翅片的基体的局部立体图。

32.图8f是形成有多个翅片组的基体的立体图。

具体实施方式

33.以下,参照附图对例示性的实施方式进行说明。

34.另外,在本说明书中,在方位、线以及面中的任一个与其他任一个的位置关系中,“平行”不仅包括两者延长到哪里都完全不相交的状态,还包括实质上平行的状态。另外,“垂直”以及“正交”分别不仅包括两者相互以90度相交的状态,还包括实质上垂直的状态以及实质上正交的状态。即,“平行”、“垂直”以及“正交”分别包括在两者的位置关系上存在不脱离本实用新型的主旨的程度的角度偏差的状态。

35.另外,在本说明书中,以从后述的基体1和盖体300中的一方朝向另一方的方向作为上下方向,以从基体1朝向盖体300的方向作为上方,以从盖体300朝向基体1的方向作为下方。在各个构成要素中,以朝向上方的面作为上表面,以朝向下方的面作为下表面。但是,这些只是为了说明而使用的名称,并不意图限定实际的位置关系和方向。

36.图1是示出热交换装置100的一例的分解立体图。图2是沿图1的a-a线的热交换装置100的剖视图。图3是热交换装置100的仰视图。

37.如图1和图2所示,热交换装置100具有散热器200和盖体300。盖体300与散热器200一起形成供流体f流动的流体流路pf。散热器200具有多个翅片2。在本实施方式中,盖体300覆盖散热器200的配置多个翅片2的上表面。盖体300的下端部例如通过螺钉紧固、焊接、粘接等手段固定于散热器200。流体流路pf形成在散热器200与盖体300之间。

38.发热部件400与散热器200的下表面接触。具体而言,在本实施方式中,如图3所示,发热部件400配置为能够经由导热片401在散热器200的下表面进行热传递。导热片401具有高导热性和高耐热性。导热片401例如可以采用石墨片、包含导热性材料的复合树脂片等。另外,也可以代替导热片401而使用含有导热性材料的散热脂。或者,也可以是发热部件400直接与散热器200的下表面接触。发热部件400例如是cpu、功率器件等。

39.盖体300具有注入口301和排出口302。注入口301配置于盖体300的第1流路方向df1的一侧,与流体流路pf的入口侧相连。排出口302配置于盖体300的第1流路方向df1的另一侧,与流体流路pf的出口侧相连。注入口301和排出口302与使流体f循环的泵(省略图示)和冷却流体f的冷却器(省略图示)等连接。通过泵的驱动,流体f在流体流路pf、冷却器以及泵中循环。

40.流体f从盖体300的注入口301流入流体流路pf内。在流体流路pf内,流体f在散热器200的翅片2间流动。流体f从盖体300的排出口302向流体流路pf的外部流出。根据本实施方式,能够提供使流体f在流体流路pf内更顺畅地流动的热交换装置100。

41.在本实施方式中,流体f是制冷剂。流体f例如是乙二醇或丙二醇等防冻液、纯水等液体、或空气等气体。因此,热交换装置100能够用作冷却发热部件400的冷板。

42.在流体f在流体流路pf内流动的期间,从发热部件400传递到散热器200的热被放出到流体f,特别是从翅片2放出。流体f在被冷却器冷却后,返回到流体流路pf。通过这样的热传递循环,热交换装置100能够冷却与散热器200接触的发热部件400。

43.接下来,参照图1至图5对散热器200的结构进行说明。图4是散热器200的局部俯视图。图5是散热器200的局部立体图。另外,图4从基体1的上表面的法线方向观察翅片组210的一部分的图。

44.散热器200形成沿第1流路方向df1延伸的流体流路pf的一部分。在本实施方式中,散热器200使用al、cu等金属材料形成。

45.散热器200具有板状的基体1。基体1沿第1流路方向df1和第2流路方向df2扩展。另

外,如前所述那样,第1流路方向df1与后述的第1方向d1倾斜相交并且与基体1平行。第2流路方向df2与第1流路方向df1正交并且与基体1平行。另外,在本实施方式中,第2流路方向df2与第1方向d1倾斜相交。从基体1的上表面的法线方向观察时,基体1为矩形。

46.另外,散热器200还具有翅片组210。翅片组210包含从基体1突出的多个翅片2,并且该翅片组210配置在基体1的上表面。多个翅片2的至少一部分沿第1方向d1和第2方向d2排列。另外,第1方向d1与第1流路方向df1倾斜相交并且与基体1平行。第2方向d2与第1流路方向df1倾斜相交并且与第1方向d1相交,与基体1平行。即,多个翅片2在基体1的上表面上二维排列。关于翅片2的结构和具体的排列,在后面进行说明。

47.在基体1的下表面,经由导热片401配置有发热部件400。如图3所示,优选为从基体1的下表面的法线方向观察时,发热部件400配置于比翅片组210的外缘部靠内侧的位置。这样,能够利用发热部件400的正上方的翅片组210将从发热部件400传递到基体1的热放出到流体f。即,能够以更短的路径进行热传递,因此能够高效地冷却发热部件400。

48.基体1和翅片组210是一个部件的各自不同的一部分。这样,能够一体地形成基体1和翅片2,因此能够大幅降低从基体1向翅片2的热阻。因此,能够提高散热器200对发热部件400的冷却性能。在本实施方式中,翅片组210通过对基体1实施刨削(skive)加工而形成。关于刨削加工在后面进行说明。

49.优选为如图1和图2所示的那样,翅片组210为多个,沿第1流路方向df1排列。例如,在本实施方式中,多个翅片组210包含第1翅片组211、第2翅片组212以及第3翅片组213。即,在本实施方式中,翅片组210的数量为3个。它们从第1流路方向df1的注入口301侧朝向排出口302侧排列。另外,多个翅片组210隔开间隔wg地沿第1流路方向df1排列。优选的是,在第1流路方向df1上相邻的翅片组210间的间隔wg比在各个翅片组210中相邻的翅片2间的间隔宽。例如,上述的间隔wg在各个翅片组210中比在第1方向d1上相邻的翅片2间的间隔wi1和在第2方向d2上相邻的翅片2间的间隔wi2宽(参照图1、图4以及图5)。通过使多个翅片组210隔开上述那样的间隔wg地沿第1流路方向df1排列,与将所有的翅片2二维排列而成的1个翅片组配置于基体1的上表面的情况相比,能够降低在流体流路pf内流动的流体f在第1流路方向df1上的压力损失。因此,能够使流体f在流体流路pf内更顺畅地流动。另外,并不限定于上述的例示,翅片组210的数量可以为单个,也可以为3以外的多个。

50.另外,优选的是,在更靠第1流路方向df1上的流体流路pf的排出口302侧配置的翅片组210中相邻的翅片2间的间隔比在更靠第1流路方向df1上的流体流路pf的注入口301侧配置的翅片组210中相邻的翅片2间的间隔宽。更具体而言,在第2翅片组212中相邻的翅片2间的间隔比在第1翅片组211中相邻的翅片2间的间隔宽。例如,第2翅片组212中的间隔wi1比第1翅片组211中的间隔wi1宽,第2翅片组212中的间隔wi2比第1翅片组211中的间隔wi2宽。另外,在第3翅片组213中相邻的翅片2间的间隔比在第2翅片组212中相邻的翅片2间的间隔宽。例如,第3翅片组213中的间隔wi1比第2翅片组212中的间隔wi1宽,第3翅片组213中的间隔wi2比第2翅片组212中的间隔wi2宽。即,越是更靠第1流路方向df1上的流体流路pf的排出口302侧配置的翅片组210,在翅片2的排列方向上相邻的翅片2间的间隔越宽。因此,能够进一步提高使流体f更加顺畅地流动的效果。但是,上述的例示并不排除更靠第1流路方向df1上的流体流路pf的排出口302侧配置的翅片组210中相邻的翅片2间的间隔为更靠第1流路方向df1上的流体流路pf的注入口301侧配置的翅片组210中相邻的翅片2间的间隔

以下的结构。

51.接下来,参照图4和图5,对各个翅片组210中的翅片2的排列进行说明。如前所述那样,多个翅片2在第1方向d1和第2方向d2上二维地排列。优选为如图4和图5所示那样,在第1方向d1上相邻的翅片2间的间隔wi1比翅片2在第1方向d1上的宽度wt1宽。通过设为wi1>wt1,流体f能够在第1方向d1上的翅片2间顺畅地穿过。即,能够降低流体f的压力损失,因此能够抑制流体f的流速的降低。因此,能够提高散热器200从翅片2向流体f的散热效率,因此能够提高散热器200的冷却性能。但是,并不限定于图4和图5的例示,也可以为wi1≤wt1。

52.另外,优选为如图4和图5所示那样,在第2方向d2上相邻的翅片2间的间隔wi2比翅片2在第2方向d2上的宽度wt2宽。通过设为wi2>wt2,能够进一步降低流体f的压力损失,因此能够进一步抑制流体f的流速的降低。因此,能够进一步提高散热器200的冷却性能。但是,并不限定于图4和图5的例示,也可以为wi2≤wt2。

53.另外,优选为如图4和图5所示那样,从第1流路方向df1观察时,散热器200在第2流路方向df2上最接近的翅片2间具有间隙ws。换言之,从第1流路方向df1观察时在第2流路方向df2上最接近的翅片2彼此不重叠。例如,从第1流路方向df1观察时,在第1方向d1上相邻的翅片2彼此不重叠。另外,从第1流路方向df1观察时,在第2方向d2上相邻的翅片2彼此不重叠。通过从第1流路方向df1观察时散热器200具有上述的间隙ws,能够使在第1流路方向df1上流动的流体f更顺畅地流动。因此,能够进一步提高散热器200的冷却性能。

54.进一步优选的是,从第1流路方向df1观察的间隙ws的宽度比翅片2在第1方向d1上的宽度wt1和翅片2在第2方向d2上的宽度wt2中的至少一方的宽度宽。通过使从第1流路方向df1观察的间隙ws的宽度比翅片2的宽度wt1和/或宽度wt2宽,能够使在第1流路方向df1上流动的流体f进一步顺畅地流动。因此,能够进一步提高散热器200的冷却性能。

55.但是,并不限定于图4和图5的例示,也可以是从第1流路方向df1观察时,在第2流路方向df2上最接近的翅片2间没有间隙ws。即,上述的例示并不排除从第1流路方向df1观察时在第2流路方向df2上最接近的翅片2彼此重叠结构。或者,从第1流路方向df1观察的间隙ws的宽度也可以为宽度wt1和宽度wt2中的至少一方的宽度以下。

56.接下来,参照图4至图6b,对翅片2的结构进行说明。图6a是翅片2的实施例。图6b是翅片2的变形例。

57.翅片2呈棱柱形状,从基体1的上表面沿法线方向突出。翅片2具有第1侧面21。第1侧面21是朝向第1流路方向df1的平面,沿第1方向d1扩展。

58.翅片2的第1侧面21与基体1的上表面的规定的边10对置。例如,边10是在基体1的上表面沿第1流路方向df1延伸的缘部或沿第2流路方向df2延伸的缘部。第1侧面21相对于边10形成第1角度φ1。从基体1的上表面的法线方向观察时,第1角度φ1是与第1流路方向df1相交的边10与第1侧面21扩展的第1方向d1所成的较小一方的角度。各个翅片2的第1角度φ1是相同的。由于各个翅片2的第1角度φ1是相同的,因此各个翅片2的第1侧面21同样地倾斜。因此,能够使翅片组210内的翅片2间的流体f的流动更加均匀。由于能够使流体f更顺畅地流动,因此能够提高从翅片2向流体f的散热效率。因此,能够提高散热器200的冷却性能。

59.优选第1角度φ1为45度。若进一步减小第1角度φ1,则虽然能够降低朝向翅片2在第1流路方向df1上流动的流体f碰到第1侧面21时的压力损失,但第1侧面21处的散热效率

会降低。反之,若进一步增大第1角度φ1,则虽然能够提高第1侧面21处的散热效率,但上述流体f碰到第1侧面21时的压力损失会增大。通过设为第1角度φ1=45度,能够均衡地实施第1侧面21处的压力损失的降低和散热效率的提高。但是,并不限定于该例示,第1角度φ1可以大于45度,也可以小于45度。

60.接着要说的是,翅片2还具有朝向第1流路方向df1的第2侧面22。在本实施方式中,如图6a所示,翅片2的第2侧面22是沿第2方向d2扩展的平面,在与第1侧面21之间形成角。第2侧面22与边10对置。从基体1的上表面的法线方向观察时,角小的一方的角度θ优选为90度。这里,若进一步减小角度θ,则虽然能够降低朝向翅片2在第1流路方向df1上流动的流体f碰到第1侧面21和第2侧面22时的压力损失,但翅片2的散热效率会降低。反之,若进一步增大角度θ,则虽然能够提高翅片2的散热效率,但上述的流体f碰到翅片2的第1侧面21和第2侧面22时的压力损失会增大。通过设为角度θ=90度,能够均衡地实施流体f的压力损失的降低和翅片2的散热效率的提高。

61.进一步优选的是,翅片2在第1方向d1上的宽度wt1与翅片2在第2方向d2上的宽度wt2相同。通过设为θ=90度且wt1=wt2,能够使翅片2形成为截面为正方形的棱柱形状。这样一来,与翅片2的角接触的流体f容易均等地向第1侧面21侧和第2侧面22侧分开流动,因此能够使流体f顺畅地流动。

62.第2侧面22相对于边10形成第2角度φ2。从基体1的上表面的法线方向观察时,第2角度φ2是与第1流路方向df1相交的边10与第2侧面22扩展的第2方向d2所成的较小一方的角度。优选各个翅片2的第2角度φ2与第1角度φ1相同。流体f朝向翅片2的第1侧面21和第2侧面22的流动容易在第1方向d1和第2方向d2上均等地分开。因此,能够抑制流入翅片组210内的流体f的压力损失的偏差,因此能够提高翅片组210的冷却性能。

63.但是,并不限定于这些例示,角度θ也可以不为90度,翅片2在第1方向d1上的宽度wt1也可以与在第2方向d2上的宽度wt2不同。另外,第1角度φ1也可以与第2角度φ2不同。

64.另外,翅片2的第2侧面22并不限定于图6a的例示。如图6b所示,第2侧面22也可以是曲面。该曲面向第1流路方向df1的注入口301侧突出并与第1侧面21相连。优选的是,该曲面与第1侧面21平滑地相连。即,该曲面在与第1侧面21之间不形成角。这样一来,在第2侧面22与第1侧面21相连的部分,能够使流体f顺畅地流动。

65.如上所述,翅片2的第2侧面22可以是沿第2方向d2扩展而在与第1侧面21之间形成角的平面和向第1流路方向df1的注入口301侧突出并与第1侧面21相连的曲面中的一方。通过由第1侧面21和第2侧面22形成的角(参照图6a)或沿第1流路方向df1突出的曲面(参照图6b)配置于翅片2的朝向第1流路方向df1的第2侧面22,流体f朝向第1流路方向df1的流动最初碰到上述的角或曲面,然后被分成第2流路方向df2的一侧和另一侧,沿着翅片2的侧面流动。因此,例如,与流体f朝向第1流路方向df1的流动碰到沿翅片2的第2流路方向df2扩展的侧面的情况相比,能够使流体f更顺畅地流动。

66.最靠近基体1的上表面的规定的边10的翅片2在翅片组210中配置于最靠外侧的位置。以下,将这样的翅片2称为最邻近翅片20。翅片组210包含多个最邻近翅片20。各个最邻近翅片20是在第1方向d1和第2方向d2中的至少一方的方向上最接近基体1的上表面的规定的边10的翅片2。另外,最邻近翅片20配置在远离边10的位置。

67.在本实施方式中,如图4和图5所示,各个最邻近翅片20与边10之间的间隔wd是相

同的。通过在各个最邻近翅片20中上述的间隔wd是相同的,多个最邻近翅片20沿着上述的边10排列。因此,在制造散热器200时,能够使从基体1的上表面的法线方向观察的基体1的形状形成为与翅片组210的外形对应的形状。

68.如图4和图5所示,最邻近翅片20呈直线状排列。另外,这里的“直线状”是指一维的排列。即,“直线状”不仅包括在与排列方向垂直的方向上严格地没有偏移的配置,还包括在不脱离本实用新型的主旨的程度上在与排列方向垂直的方向上存在偏移的配置。这样一来,在制造散热器200时,能够使沿着最邻近翅片20的排列的边10形成为一个方向的直线状。因此,能够进一步简化从基体1的上表面的法线方向观察的散热器200的形状。

69.最邻近翅片20沿第1流路方向df1和第2流路方向df2中的一方排列。换言之,多个最邻近翅片20的一部分沿第1流路方向df1排列,多个最邻近翅片20的其余的一部分沿第2流路方向df2排列。例如,第1翅片组211中的第1流路方向df1的最靠注入口301侧配置的最邻近翅片20沿第2流路方向df2排列。另外,第1翅片组211至第3翅片组213中的第2流路方向df2的最靠一侧配置的最邻近翅片20沿第1流路方向df1排列。另外,第3翅片组213中的第1流路方向df1的最靠排出口302侧配置的翅片2沿第2流路方向df2排列。另外,第1翅片组211至第3翅片组213中的第2流路方向df2的最靠另一侧配置的最邻近翅片20沿第1流路方向df1排列。这样一来,在制造散热器200时,能够使基体1上翅片2二维排列而成的翅片组210的外形为矩形,从基体1的上表面的法线方向观察的散热器200的形状也能够为矩形。因此,能够进一步简化散热器200的形状。

70.接下来,参照图7至图8f对热交换装置100的制造方法进行说明。图7是用于说明热交换装置100的制造方法的流程图。另外,图8a至图8f是示出散热器200的各个制造过程的图。图8a是加工前的基体1的立体图。图8b是形成有多个后述的台部11的基体1的立体图。图8c是在台部11形成有槽12的基体1的局部立体图。图8d是凸部13的割裂翘起工序的概念图。图8e是由槽12间的凸部13形成了翅片2的基体1的局部立体图。图8f是形成有多个翅片组210的基体1的立体图。

71.步骤s1至s3是散热器200的制造方法。通过步骤s1~s3的制造方法制造出的散热器200具有包含从板状的基体1突出的多个翅片2的翅片组210,并且形成沿第1流路方向df1延伸的流体流路pf的一部分。

72.散热器200的制造方法具有台部形成步骤s1。在台部形成步骤s1中,在图8a所示的基体1的上表面上形成有台部11。台部11的数量与翅片组210的数量相同。在本实施方式中,如图8b所示,3个台部11沿第1流路方向df1排列。另外,也可以省略台部形成步骤s1。

73.散热器200的制造方法具有槽形成步骤s2。在槽形成步骤s2中,在沿第1流路方向df1扩展的基体1的上表面上形成有3个以上的槽12。更具体而言,在各个台部11中形成有3个以上的槽12。如图8c所示,各个槽12沿第1方向d1延伸并沿第2方向d2排列。

74.另外,台部形成步骤s1和槽形成步骤s2中的形成手段没有特别限定。例如,可以使用抗蚀剂蚀刻等化学的加工手段,也可以使用切削加工那样的物理的加工手段。

75.散热器200的制造方法具有翅片形成步骤s3。在翅片形成步骤s3中,形成翅片组210。各个翅片组210的翅片2通过所谓的刨削加工而形成。具体而言,翅片形成步骤s3具有割裂翘起步骤s31。如图8d所示,在割裂翘起步骤s31中,通过将形成于槽12间的凸部13割裂而使该凸部13翘起,从而使翅片2从基体1突出。在翅片形成步骤s3中,割裂翘起步骤s31在

第1方向d1上等间隔地实施多次。

76.在各个凸部13上形成有能够形成的数量的翅片2。另外,在各个凸部13中,形成于沿着台部11的缘部的位置的翅片2有时不呈图6a或图6b那样的所期望的棱柱形状。这样的翅片2也可以通过切削加工等而被切除。在1个台部11中,在并不是所有的凸部13完成了利用割裂翘起而形成翅片的情况下(在步骤s32中为“否”),图7的处理返回到割裂翘起步骤s31。

77.在1个台部11中,如图8e所示,在所有的凸部13完成了翅片2的形成的情况下(在步骤s32中为“是”),在其他的台部11中也同样地实施利用了割裂翘起的翅片2的形成。即,在并不是所有的台部11完成了翅片2的形成的情况下(在步骤s33中为“否”),将割裂翘起步骤s31的实施对象变为未完成的台部11(步骤s34),实施割裂翘起步骤s31。

78.另一方面,如图8f所示,在所有的台部11完成了翅片2的形成的情况下(在步骤s33中为“是”),结束散热器200的制造处理。

79.接着,盖体300固定于散热器200,覆盖散热器200的上表面(步骤s4)。然后,图7的处理结束。

80.根据图7的处理,能够在基体1的上表面形成在翅片组210中沿第1方向d1和第2方向d2二维排列的多个翅片2。由于能够降低在朝向与第1方向d1倾斜相交的第1流路方向df1的流体f在翅片2间流动时受到的压力损失,因此能够抑制从翅片2向流体f的散热效率的降低。另外,通过所谓的刨削加工,能够在形成流体流路pf的一部分的散热器200上形成翅片2。由于能够一体形成基体1和翅片2、即能够由单一板材形成基体1和翅片2,因此能够降低基体1与翅片2之间的热阻。因此,能够提高从配置在基体1的下表面的发热部件400经由散热器200向流体f的散热效率。因此,能够制造冷却性能提高了的散热器200和热交换装置100。

81.另外,与将分体的翅片2固定于基体1的情况相比,能够以低成本形成散热器200。因此,能够提高散热器200和热交换装置100的生产率。

82.另外,在本实施方式中,在割裂翘起步骤s31中,使用具有平坦的刃501的工具500对凸部13进行割裂翘起。这样一来,能够形成图6a所示那样的四棱柱形状的翅片2。

83.优选的是,在割裂翘起步骤s31中,使工具500的刃501与第1方向d1垂直地对凸部13进行割裂翘起。这样一来,能够使翅片形成为四棱柱形状。另外,通过在第1方向d1上等间隔地实施多次割裂翘起步骤s31,能够使翅片2沿第2侧面22扩展的第2方向d2排列。

84.但是,并不限定于本实施方式的例示,在割裂翘起步骤s31中,也可以使用具有弯曲的刃的工具,对凸部13进行割裂翘起。弯曲的刃501向第1流路方向df1上的流体流路pf的注入口301侧突出。这样一来,能够形成图6b所示那样的棱柱状的翅片2。即,翅片2的第2侧面22为曲面,向第1流路方向df1上的流体流路pf的注入口301侧突出。

85.另外,优选的是,在翅片形成步骤s3中,在第1方向d1上相邻的翅片2间的间隔wi1比翅片2在第1方向d1上的宽度wt1宽。例如,在第1方向d1上实施多次割裂翘起步骤s31后的间隔wi3比翅片2在第1方向d1上的宽度wt1的2倍宽。另外,如图8d所示,间隔wi3等于翅片2在第1方向d1上的宽度wt1与在第1方向d1上相邻的翅片2间的间隔wi1之和。这样一来,流体f能够在第1方向d1上的翅片2间顺畅地穿过。即,能够降低流体f的压力损失,因此能够抑制流体f的流速的降低。因此,散热器200能够提高从翅片2向流体f的散热效率,因此能够提高

散热器200的冷却性能。

86.另外,优选的是,在槽形成步骤s2中,槽12在第2方向d2上的宽度比凸部13在第2方向d2上的宽度宽。根据图7的处理,如图8c和图8e所示,凸部13在第2方向d2上的宽度为翅片2在第2方向d2上的宽度wt2。并且,槽12在第2方向d2上的宽度为在第2方向d2上相邻的翅片2间的间隔wi2。因此,通过使槽12的宽度比凸部13的宽度宽,在第2方向d2上相邻的翅片2间的间隔wi2比翅片2在第1方向d1上的宽度wt1宽。通过使在第2方向d2上相邻的翅片2间的间隔wt2更宽,能够进一步降低流体f的压力损失,因此能够进一步抑制流体f的流速的降低。因此,能够进一步提高散热器200的冷却性能。

87.另外,优选的是,从第1流路方向df1观察时,在第2流路方向df2上最接近的翅片2间具有间隙ws。另外,如前所述那样,第2流路方向df2与第1流路方向df1正交并且与基体1平行。例如,以能够形成间隙ws的方式决定间隔wi1、wi2以及翅片2的宽度wt1、wt2。通过在从第1流路方向df1观察时在第2流路方向df2上最接近的翅片2间具有间隙ws,能够使在第1流路方向df1上流动的流体f顺畅地流动。因此,能够进一步提高散热器200的冷却性能。

88.另外,在通过图7中进行了说明的制造方法制造出的散热器200中,多个翅片组210沿第1流路方向df1排列。优选的是,槽形成步骤s2和翅片形成步骤s3在第1流路方向df1上隔开间隔wg地实施多次。例如,在台部形成步骤s1中,台部11在第1流路方向df1上隔开间隔wg地形成多个。通过使多个翅片组210隔开间隔wg地沿第1流路方向df1排列,与将1个翅片组210配置于基体1的上表面的情况相比,能够降低在流体流路pf内流动的流体f在第1流路方向df1上的压力损失。因此,能够使流体f在流体流路pf内更顺畅地流动。

89.更优选的是,在更靠第1流路方向df1上的流体流路pf的排出口302侧配置的翅片组210中相邻的翅片2间的间隔比在更靠第1流路方向df1上的流体流路pf的注入口301侧配置的翅片组210中相邻的翅片2间的间隔宽。例如,越是更靠第1流路方向df1上的流体流路pf的排出口302侧配置的翅片组210,在翅片2的排列方向上相邻的翅片2间的间隔wi1、wi2越宽。因此,能够提高使流体f更加顺畅地流动的效果。

90.另外,在通过图7中进行了说明的制造方法制造出的散热器200中,翅片组210包含多个最邻近翅片20。如前所述那样,各个最邻近翅片20是在第1方向d1和第2方向d2中的至少一方的方向上最接近基体1的上表面的规定的边10的翅片2。优选的是,在翅片形成步骤s3中,使最邻近翅片20呈直线状排列并且使各个最邻近翅片20与上述边10之间的间隔wd相同。通过使各个最邻近翅片20与基体1的上表面的规定的边10之间的间隔wd相同,一个方向的呈直线状排列的多个最邻近翅片20沿着基体1的上表面的规定的边10排列。因此,在制造散热器200时,能够使沿着最邻近翅片20的排列的边10形成为直线状。因此,能够进一步简化从基体1的上表面的法线方向观察的散热器200的形状。

91.以上,对本实用新型的实施方式进行了说明。另外,本实用新型的范围不限定于上述的实施方式。本实用新型能够在不脱离实用新型的主旨的范围内对上述的实施方式施加各种变更来实施。另外,在上述的实施方式中进行了说明的事项能够在不产生矛盾的范围内适当任意地组合。

92.本实用新型例如对于具有多个翅片的散热器及其制造方法、具有该散热器的热交换装置是有用的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。