1.本实用新型涉及阀门技术领域,具体涉及一种多端口阀门、以及具有该多端口阀门的热管理系统。

背景技术:

2.阀门是流体输送系统中的控制部件,可用于控制流体的通断、流向等。例如,在新能源汽车的热管理系统中,通常需要阀门以控制冷却剂的流动。常见的汽车热管理系统包括多个冷却回路,例如电池冷却回路和电驱系统冷却回路。为简化热管理系统的结构,目前采用的一种解决方案是使用一多端口阀门以切换不同回路。不过,这种多端口阀门的多个流道之间容易产生热传递。

技术实现要素:

3.有鉴于此,本实用新型旨在提供一种可以解决上述问题或至少在一定程度上减轻上述问题的多端口阀门、以及具有该多端口阀门的热管理系统。

4.为此,本实用新型一方面提供一种多端口阀门,包括阀门壳体、以及收容于所述阀门壳体内的阀芯,所述阀门壳体设有多个外端口,所述阀芯设有多个内端口、以及用于连通所述多个内端口中的相应内端口的多个流道,且所述阀芯还设有用于至少减少所述多个流道之间的热传递的隔热构造;所述阀芯可转动地收容于所述阀门壳体内,以使得所述多端口阀门具有多个工作模式,其中在不同的工作模式下,所述流道被配置为经由所述内端口选择性地连通相应的所述外端口。

5.在一些实施例中,所述隔热构造包括位于相邻流道之间的隔热槽和/或隔热腔,所述隔热槽和/或隔热腔内的空气的导热系数小于所述阀芯的材料的导热系数。

6.在一些实施例中,所述隔热构造包括位于相邻流道之间的隔热槽和/或隔热腔,所述隔热槽和/或隔热腔内还填充有导热系数小于所述阀芯的材料的导热系数的隔热层。

7.在一些实施例中,所述隔热构造包括位于所述内端口和/或所述流道的侧壁和/或底壁的隔热层,所述隔热层的导热系数小于所述阀芯的材料的导热系数。

8.在一些实施例中,位于所述内端口和/或所述流道的侧壁和/或底壁的所述隔热层为涂覆至所述内端口和/或所述流道的侧壁和/或底壁的二氧化钛和/或陶瓷漆。

9.在一些实施例中,所述多个内端口布置于所述阀门壳体的轴向端部,所述多个外端口布置于所述阀芯的轴向端部,且所述阀芯能够围绕一中心轴线相对所述阀门壳体转动至使得经由所述流道连通的相应内端口分别与不同的外端口在轴向上连通。

10.在一些实施例中,所述阀芯包括沿周向分布的多个内端口、沿周向分布的周向流道、以及沿横向分布的横向流道,所述周向流道连通两相邻的内端口,所述横向流道连通两相对的内端口,相邻两流道之间具有一隔热槽/腔。

11.在一些实施例中,所述阀芯包括沿周向分布的多个内端口、以及沿周向分布的多个流道,每一流道连通两相邻的内端口,相邻两流道之间具有一隔热槽/腔。

12.在一些实施例中,所述多个内端口布置于所述阀门壳体的周向,所述多个外端口布置于所述阀芯的周向,且所述阀芯能够围绕一中心轴线相对所述阀门壳体转动至使得经由所述流道连通的相应内端口分别与不同的外端口在径向上连通。

13.再一方面,本实用新型还提供一种热管理系统,所述热管理系统包括前述的多端口阀门。

14.与流体流道径向设计的多端口阀门相比,本实用新型的多端口阀门的隔热构造可减少流道之间的热传递。

附图说明

15.图1是本实用新型第一实施例的多端口阀门的一立体图。

16.图2是图1所示多端口阀门的另一立体图。

17.图3是图1所示多端口阀门的剖视图。

18.图4是图1所示多端口阀门的一分解图。

19.图5是图1所示多端口阀门的另一分解图。

20.图6是图4所示多端口阀门的阀芯的一分解图。

21.图7是图4所示多端口阀门的阀芯的另一分解图。

22.图8是本实用新型第二实施例的多端口阀门的一分解图。

23.图9是本实用新型第二实施例的多端口阀门的另一分解图。

24.图10是本实用新型第三实施例的多端口阀门的一立体图。

25.图11是图10所示多端口阀门的剖视图。

26.图12是图10所示多端口阀门的分解图。

具体实施方式

27.以下将结合附图以及具体实施方式对本实用新型进行详细说明,以使得本实用新型的技术方案及其有益效果更为清晰明了。可以理解,附图仅提供参考与说明用,并非用来对本实用新型加以限制,附图中显示的尺寸仅仅是为了便于清晰描述,而并不限定比例关系。

28.参考图1至图3,本实用新型第一实施例的多端口阀门包括阀门壳体10、以及可转动地收容于所述阀门壳体10内的阀芯20。所述阀门壳体10和阀芯20均大致呈圆柱体状。所述阀门壳体10的轴向端部上形成有多个外端口11。优选地,多个外端口11沿周向分布。所述阀芯20的轴向端部上形成有多个内端口21,其中多个内端口21中的每一个与至少另一内端口21通过阀芯20内部连通,且阀芯20可转动至使得相通的内端口21分别与不同的外端口在轴向上相通。因此,流体可经由其中一外端口11沿轴向流动至其中一内端口21,再经由其中另一内端口21沿轴向从其中另一外端口11流出。

29.参考图3、图4和图5,本实施例中,所述阀门壳体10包括具有一开口端的第一基座12、以及盖置于所述第一基座12的开口端的圆形的第一盖板13。第一基座12与第一盖板13(例如,通过多个螺钉14)固定连接,并共同围合形成一收容腔15,用于收容所述阀芯20。优选地,多端口阀门还包括一布置于第一基座12和第一盖板13之间的第一密封圈16。本实施例中,第一基座12包括环形的侧壁120、以及位于其侧壁120的其中一轴向端的轮毂121,其

中侧壁120的远离轮毂121的一端形成所述开口端。轮毂121包括位于中心的毂部122、与第一基座12的侧壁120连接的辋部123、以及连接毂部122和辋部123的多个肋部124,其中所述外端口11形成于相邻肋部124之间。优选地,第一基座12一体成型。

30.参考图3、图6和图7,本实施例中,所述阀芯20呈圆柱体状并采用分体式结构,包括第二基座23、以及密封固定于所述第二基座23的一轴向端面的第二盖板24,其中装配完成时,沿轴向,第二基座23位于第一基座12的轮毂121和第二盖板24之间。所述第二基座23与所述第二盖板24固定连接。优选地,所述第二基座23的朝向所述第二盖板24的一轴向端面突出形成有一定位柱230,所述第二盖板24的朝向所述第二基座23的一轴向端面凹陷形成有一定位孔240,定位柱230插设于定位孔240内,从而确保第二盖板24正确安装到第二基座23。本实施例中,所述第二基座23的中心朝向第二盖板24的一端突出形成有一驱动轴231,所述驱动轴231沿轴向延伸至贯穿所述第二盖板24并突出于所述阀门壳体10的第一盖板13。优选地,驱动轴231与所述第一盖板13之间布置有一第二密封圈25。外部的驱动源,例如电机,经由所述驱动轴231驱动所述阀芯20在所述阀门壳体10内转动。所述第二基座23的中心背离第二盖板24的一端突出形成有一凸柱232,所述第一基座12的毂部122的中心形成有一凹槽125,凸柱232可转动地收容于凹槽125内。

31.所述内端口21形成于所述第二基座23,并沿轴向贯穿所述第二基座23。优选地,多个内端口21沿第二基座23的周向间隔分布,且通过第二基座23内部流道使得多个内端口21两两连通。具体地,本实施例中的多个内端口21包括分别位于驱动轴231的两侧且彼此连通的第一内端口210和第二内端口211、以及若干组(本实施例中为三组)彼此相邻且连通的第三内端口212和第四内端口213。换言之,本实施例共包括四组彼此连通的内端口。优选地,所述第二基座23上形成有连通第一内端口210和第二内端口211的横向流道233、以及连通第三内端口212和第四内端口213的周向流道234。本实施例中,所述第二基座23上形成有分别从所述驱动轴231的两侧绕过的两个横向流道233。如图6所示,两个横向流道233的其中一横向流道233大致沿直线延伸以连通第一内端口210和第二内端口211,另一横向流道233大致呈弧形延伸以连通第一内端口210和第二内端口211。

32.优选地,所述第二基座23的相邻内部流道之间还形成有隔热槽235,用于减少相邻内部流道内的流体的热传递。本实施例中,所述隔热槽235空置,即,所述隔热槽235内为空气,其中空气的导热系数小于第二基座23的材料的导热系数。具体地,所述隔热槽235自所述第二基座23的朝向所述第二盖板24的一轴向端面凹陷而成,其中所述横向流道233两端的第一内端口210和第二内端口211与三组周向流道234之间分别形成有一隔热槽235,横向流道233一侧的相邻的两个周向流道234之间也形成有一隔热槽235。在其他实施例中,隔热槽也可贯穿第二基座23。或者,也可在隔热槽235中填充导热系数小于第二基座23的材料的导热系数的隔热层。或者,也可采用隔热腔或者其他类似的形式。或者,在其他实施例中,无论是否设计所述隔热槽235,均可在各内部流道和/或各内端口的内壁镀上导热系数小于第二基座23的材料的导热系数的隔热层237,例如二氧化钛和/或陶瓷漆,从而实现流道之间更好的隔热效果,减少流道之间液体的热交换。

33.分体式结构的阀芯20加工方便。可以理解地,在其他实施例中,阀芯也可以不采用分体式结构,而采用一体式结构。

34.再次参考图3、图4和图5,本实施例中,多端口阀门还优选地包括一密封件30,所述

密封件30沿轴向布置于所述第一基座12的轮毂121和所述第二基座23之间。具体地,密封件30在结构上包括同心分布的内环31和外环32、以及连接内环31和外环32的多个辐条33。密封件30的内环31支撑于第一基座12的毂部122,密封件30的外环32支撑于第一基座12的辋部123,密封件30的辐条33支撑于第一基座12的相应的一肋部124。优选地,第一基座12的毂部122和辋部123分别形成有若干支撑柱126,密封件30的内环31和外环32分别对应形成有若干插槽34,支撑柱126紧配合地插设于相应的插槽34内,从而提高密封件30与第一基座12的固定效果。可以理解地,本实施例的密封件30布置于阀门壳体10的多个外端口11和阀芯20的多个内端口21之间,这有助于提供流体从外端口11流向内端口21和/或从内端口21流向外端口11的密封性。

35.还优选地,所述密封件30在材料上包括一橡胶板35、以及形成于所述橡胶板35的一轴向端面的聚四氟乙烯层36,其中橡胶板35和聚四氟乙烯层36在结构上如前所述,包括内环31和外环32、以及连接内环31和外环32的多个辐条33,在此不再赘述。特别地,所述聚四氟乙烯层36具有润滑作用,降低所述阀芯20转动时与密封件30之间的摩擦力,提高密封件30的使用寿命,以进一步提高流体密封性。

36.优选地,多端口阀门还包括一弹性件40,所述弹性件40布置于所述第二盖板24的远离所述第二基座23的一轴向端面,以经由所述阀芯20抵压所述密封件30,进而提高密封件30的密封效果。优选地,所述弹性件40为一波形弹簧,即,为一具有若干波峰波谷的金属薄圆环。相应地,第二盖板24的远离第二基座23的轴向端面形成有一环形槽241(如图6所示),用于收容所述弹性件40。

37.优选地,多端口阀门还包括一动摩擦环50,所述动摩擦环50与所述阀芯20固定连接并抵顶所述弹性件40。具体地,动摩擦环50上形成有多个沿轴向贯穿其自身的贯穿槽500。优选地,多个贯穿槽500沿周向均匀分布。相应地,第二盖板24的远离第二基座23的轴向端面形成有多个凸块242(如图6所示)。凸块242嵌设至相应的贯穿槽500,从而固定连接动摩擦环50与第二盖板24,进而固定到阀芯20并可随阀芯20转动。

38.优选地,多端口阀门还包括一静摩擦环60,所述静摩擦环60与所述阀门壳体10固定连接并轴向抵紧所述动摩擦环50。具体地,所述第一盖板13的内端面形成有一凹槽130,所述静摩擦环60收容于所述凹槽130内。

39.本实用新型一实施例还提供了一种热管理系统,其包括多个冷却回路,例如电池冷却回路和电驱系统冷却回路,以及前述实施例的多端口阀门。热管理系统的各冷却回路连接至阀门壳体10的相应外端口11。使用时,转动阀芯20使得阀芯20的其中两个连通内端口21转动至分别对准待连通的两冷却回路对应的两外端口11。转动过程中,动摩擦环50跟随阀芯20一起转动,静摩擦环60保持不动。此外,静摩擦环60始终抵紧动摩擦环50,使得动摩擦环50抵顶弹性件40,进而抵压所述密封件30,因此,阀门壳体10和阀芯20之间的密封性较佳,流体可从其中一冷却回路对应的外端口11沿轴向流入一内端口21,经由横向流道233和/或周向流道234从另一内端口21沿轴向从另一冷却回路对应的外端口11流出。

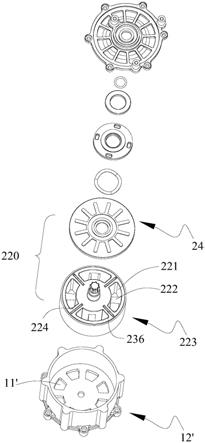

40.参考图8和图9,本实用新型第二实施例的多端口阀门与所述第一实施例的多端口阀门大致相同,其主要区别在于:阀芯220的第二基座223的结构不同。

41.具体地,本实施例的第二基座223包括沿周向均匀间隔分布的多个内端口221,其中每两个相邻的内端口221为一组,并通过一周向流道222连通。更具体地,所述内端口221

沿轴向贯穿所述第二基座223。所述周向流道222自第二基座223的朝向所述第二盖板24的一轴向端面凹陷而成,其中周向流道222的凹陷深度小于第二基座223的厚度,从而通过周向流道222连通相邻的两内端口221。相应地,第一基座12’上的外端口11’也根据所述第二基座223上的多个内端口221做适配性变化。即,第一基座12’上包括沿周向均匀间隔分布的多个外端口11’,每一外端口11’可转动至与一相应的内端口221连通。

42.优选地,相邻的两周向流道222之间形成一分隔部224,分隔部224还自第二基座223的朝向所述第二盖板24的一轴向端面凹陷形成一隔热槽236,用于减少相邻周向流道222内的流体的热传递。在其他实施例中,隔热槽也可沿轴向贯穿第二基座223。或者,也可在隔热槽236中填充隔热层。或者,也可采用隔热腔或者其他类似的形式。或者,在其他实施例中,无论是否设计所述隔热槽236,均可在各周向流道222和/或各内端口221的内壁镀上隔热层,例如二氧化钛和/或陶瓷漆。

43.参考图10至图12,本实用新型第三实施例的多端口阀门与前述的第一实施例和第二实施例的多端口阀门的相同点在于:本实施例的多端口阀门也设有隔热槽或者隔热腔,不过本实施例的多端口阀门与前述的第一实施例和第二实施例的多端口阀门的结构不再一样。

44.具体地,本实施例的多端口阀门包括阀门壳体310、以及可转动地收容于所述阀门壳体310内的阀芯320。所述阀门壳体310包括沿周向分布的n组外端口311(n≥2),每组外端口311包括沿周向分布的主端口312、第一子端口313、以及第二子端口314。所述阀芯320的周壁设有沿周向分布的多个内端口350,且其内还设有m个流道351用于两两连通所述多个内端口350(m≥2),进而将所述n组外端口311的所述主端口312与所述第一子端口313或者所述第二子端口314连通。所述多端口阀门310具有2n个工作模式。例如,本实施例中,所述阀门壳体310包括三组外端口311。所述阀芯320包括四个流道351。所述多端口阀门310具有六个工作模式。

45.通过转动阀芯320,可以使得阀芯320的同一流道351转动至不同角度,从而让同一流道351在不同角度下连通不同的主端口312和/或子端口313/314,从而使得流体例如冷却剂可以通过同一流道351在不同情况下流动至与阀门壳体310的主端口312、以及子端口313/314连通的不同部件。

46.更具体地,本实施例中,所述阀门壳体310包括圆柱体状的中心毂316、以及分布于所述中心毂316的周向的第一组分支317、第二组分支318、以及第三组分支319。优选地,所述中心毂316包括轴向一端开口、轴向另一端封闭的中空支撑部161,以及可拆卸地盖合于所述支撑部161的所述开口的盖合部162,其中中空支撑部161和盖合部162共同围合形成一收容腔用于收容所述阀芯320。每组分支317/318/319包括依次分布于所述中心毂316的周向的主分支190、第一子分支191、以及第二子分支192,主分支190、第一子分支191、以及第二子分支192分别包括一沿径向贯穿其自身的通孔,从而分别形成主端口312、第一子端口313、以及第二子端口314。

47.优选地,所述第一组分支317和所述第三组分支319中心对称。更优地,所述第二组分支318位于所述第一组分支317和所述第三组分支319的周向中部。还优选地,每组外端口311的第一子端口313对应的圆心角大致等于第二子端口314对应的圆心角。每组外端口311的主端口312对应的圆心角大致等于第一子端口313和第二子端口314对应的圆心角的总

和。本实施例中,第一子端口313对应的圆心角和第二子端口314对应的圆心角大致均为20度。主端口312对应的圆心角大致为40度。

48.本实施例中,所述阀芯320呈圆柱体状,包括圆盘状的基座330、以及盖置于所述基座的盖板340,其中盖板340的远离基座330的一端的中心突出形成一驱动轴342,驱动轴342突出于所述中空支撑部161。基座330的朝向盖板340的一端面凹陷形成有四个流道351(第一流道321、第二流道322、第三流道323、以及第四流道324)。优选地,所述第一流道321呈线性布置,其自基座330的外周壁的一侧横向贯穿基座330至基座330的外周壁的另一侧。进一步地,第一流道321偏离基座330的中心。优选地,所述第二流道322、所述第三流道323、和/或所述第四流道324呈弓形,其分别自基座330的外周壁的不同的一侧横向贯穿基座330至基座330的外周壁的不同的另一侧。较佳地,所述第二流道322、所述第三流道323、和/或所述第四流道324的中部相对其各自的两端更靠近基座330的中心。优选地,所述第二流道322和所述第四流道324位于所述第一流道321的横向一侧,所述第三流道323位于所述第一流道321的横向另一侧。优选地,所述基座330的朝向盖板340的一端面还凹陷形成有隔热槽或者隔热腔,用于减少相邻流道内的流体的热量传递。本实施例的基座330形成有隔热腔325和隔热槽326,其中隔热腔325位于所述第一流道321和所述第二流道322、所述第四流道324之间,隔热槽326位于第一流道321和第三流道323之间。优选地,隔热腔325由两个弓形的隔壁和一直的隔壁围合而成,这些隔壁沿着所述第一流道321、第二流道322、以及第四流道324的延伸方向延伸。类似地,隔热槽326由一弓形的隔壁和一直的隔壁及阀芯的周壁围合而成。

49.还优选地,所述第一流道321、第二流道322、第三流道323、以及第四流道324的侧壁和/或底壁还设有隔热层,例如镀上二氧化钛和/或陶瓷漆,以进一步减少相邻流道内的流体的热量传递。

50.可以理解地,在其他实施例中,也可以仅在第一流道、第二流道、第三流道、以及第四流道的侧壁和/或底壁上设置隔热层,而不用开设隔热槽。

51.或者,在其他实施例中,还可以在所述隔热槽内填充隔热层,以进一步减少相邻流道内的流体的热量传递。

52.以上所述仅为本实用新型较佳的具体实施方式,本实用新型的保护范围不限于以上列举的实施例,任何熟悉本技术领域的技术人员在本实用新型披露的技术范围内,可显而易见地得到的技术方案的简单变化或等效替换均落入本实用新型的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。