1.本发明涉及航空产品的交货期预测技术领域,具体地说,是一种基于贝叶斯网络的航空产品交货期风险动态预测方法,用于利用贝叶斯网络进行航空产品的交货期风险动态预测,并实现交货期过程中的风险动态管理。

背景技术:

2.航空产品复杂度高,在物料采购、零组件加工、装配制造、试飞交付等过程中往往面临多种复杂不确定的风险,难以准确预测交货期。在整个制造交付过程中,多个工种及生产单元衍生的生产活动数量庞大且关系错综复杂,需要对交货期进行跟踪预测并动态识别风险,适时且针对性提出生产管控措施。合理承诺并刚性交付已成为航空制造企业生存和发展的关键,对交货期风险动态预测管理技术的研究需求急迫。

3.为了解决上述问题,本发明提出一种基于贝叶斯网络的航空产品交货期风险动态预测方法,能够求出交货期的预测概率分布,并在交货期刚性目标值的牵引下实现交货期过程中的风险动态管理。

技术实现要素:

4.本发明的目的在于提供一种基于贝叶斯网络的航空产品交货期风险动态预测方法,实现利用贝叶斯网络进行航空产品的交货期风险动态预测的功能,具有实现交货期过程中的风险动态管理的效果。

5.本发明通过下述技术方案实现:一种基于贝叶斯网络的航空产品交货期风险动态预测方法,包括以下步骤:

6.步骤s1.将产品制造流程抽象为流程网络图模型构建产品制造流程网络图;

7.步骤s2.利用历史数据对流程图节点的开始时间和结束时间进行流程图节点工期的灰色预测;

8.步骤s3.将产品制造流程网络图转化为多层级贝叶斯流程网络模型;

9.步骤s4.将各个节点流程图的工期状态进行组合,根据组合结果对产品的交货风险进行动态预测。

10.在本技术方案中,首先构建产品制造流程网络图,将产品制造流程抽象为流程网络图模型;其次,对流图节点工期进行灰色预测,对节点的开始结束时间利用大量历史数据进行灰色预测;再其次,建立多层级贝叶斯流程网络模型,将产品制造流程网络图转化为多层级贝叶斯流程网络模型;最后进行风险动态预测,将各个节点工期状态进行组合,最终得到产品的交货风险动态预测。

11.为了更好地实现本发明,进一步地,步骤s1包括:

12.将飞机制造过程用单代号网络图表示,并选取关键流程构成产品制造流程网络图。

13.在本技术方案中,将飞机制造过程用单代号网络图表示,并选取关键流程构成可

进一步计算的产品制造流程网络图。

14.为了更好地实现本发明,进一步地,步骤s1还包括:

15.用实线箭头表示工艺流程的紧前紧后关系,并设定一个开始流程点和一个结束流程点;

16.将n个零件制造流程点记做p={pi|i=1,2,

…

n};

17.将m个成品采购流程点记做f={fj|j=1,2,

…

m};

18.将l个部件装配流程点记做c={ck|k=1,2,

…

l};

19.将流程点开始的时间记为ts=(tes,tls);

20.将流程点结束的时间记为tf==(tef,tlf);

21.根据流程点开始的时间和流程点结束的时间获取整个流程的交货期t,并表示为。

22.在本技术方案中,实线箭头表示工艺流程的紧前紧后关系,节点表示流程点,并假定一个开始流程点和结束流程点。

23.为了更好地实现本发明,进一步地,获取流程的交货期t的方法包括:

24.根据线性规划遍历流程路径并获取所有流程路径,在所有流程路径中选取最长路径,定义为关键链;

25.交货期t为关键链上所有流程点工期t的总和,所述流程点工期t由流程点开始的时间和流程点结束的时间确定。

26.在本技术方案中,交货期t是由所有流程点的开始和结束时间确定的,通过线性规划方法遍历流程路径后可求得最长路径。

27.为了更好地实现本发明,进一步地,步骤s2包括:

28.步骤s2.1.获取流程点的n个工期样本集记为t0(n),并表示为

29.t0(n)={t

(0)

(1),t

(0)

(2),

…

,t

(0)

(n)};

30.步骤s2.2.增加专家预测某流程点工期t(0)(e)构成新的预测样本,并表示为

31.t0(n e)={t

(0)

(1),t

(0)

(2),

…

,t

(0)

(n),

…

,t

(0)

(n e)};

32.步骤s2.3.建立灰度预测gm(1,1)模型。

33.为了更好地实现本发明,进一步地,步骤s2.3包括:

34.获取均值序列;

35.获取一次累加均值序列;

36.根据最小二乘法获取参数a和参数b;

37.根据均值序列、一次累加均值序列、参数a和参数b获取下一次流程点工期预测方程。

38.在本技术方案中,流图节点工期灰色预测是指在航空企业实际生产运营中,对于流程点的开始时间和结束时间积累了大量历史数据,对节点的开始结束时间利用大量历史数据进行灰色预测。

39.为了更好地实现本发明,进一步地,步骤s3包括:

40.通过比较贝叶斯流程网络模型中各流程点及其关键链工期之和的状态变化识别出风险流程点。

41.为了更好地实现本发明,进一步地,包括:

42.设流程点的工期t0的先验概率p(t0)的分布f(p(t0))呈离散分布,获取三种状态

并表示为α、β和γ;

43.α表示为α=p(t0=mint(n e)),β表示为β=p(t0=t-(0)(n 1)),γ表示为γ=p(t0=maxt(n e)),

44.其中,α β γ=1,mint(n e)流表示流程点样本集中的最小值,maxt(n e)表示流程点样本集中的最大值,t-(0)(n 1)表示前文通过灰色预测求出的工期预测值。

45.在本技术方案中,根据生产历史数据及专家经验,部装、总装、试飞三个层级赋予工期的先验概率。

46.为了更好地实现本发明,进一步地,步骤s3还包括:

47.贝叶斯流程网络在主流程中分为部装、总装和试飞三个主层级;

48.主层级沿段位或生产单元逐级延伸细分,并根据生产历史数据和专家经验对部装、总装和试飞三个层级赋予工期的先验概率分布;

49.计算交货期概率和流程点重要度。

50.为了更好地实现本发明,进一步地,步骤s4包括:

51.将风险流程点调整后的工期概率分布及期望重新代入贝叶斯网络流程模型中进行验算,使调整后的概率p(t≤ttarget)(1)》概率p(t≤ttarget)(0);

52.对风险流程点进行n次调整直至

53.通过对各流程点工期状态关键链的组合,最终求得满足t≤ttarget的概率p(t≤ttarget)。

54.在本技术方案中,风险动态预测是通过各流程点工期状态关键链的组合。

55.本发明与现有技术相比,具有以下优点及有益效果:

56.(1)本发明采集了历史数据并结合专家经验计算各流程点工期及其概率分布。

57.(2)本发明通过关键链概率组合传递推断贝叶斯流程网络模型中产品总交货期的预测概率分布。

58.(3)本发明能够动态识别风险流程点并进行改善,还能系统性的指导管理决策。

附图说明

59.本发明结合下面附图和实施例做进一步说明,本发明所有构思创新应视为所公开内容和本发明保护范围。

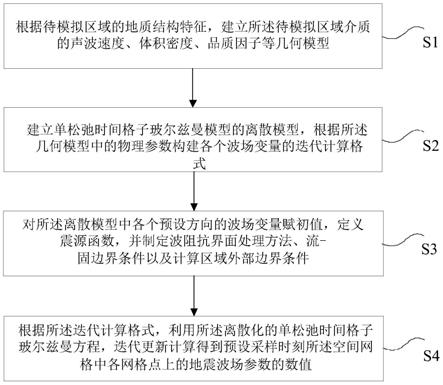

60.图1为本发明所提供的一种基于贝叶斯网络的航空产品交货期风险动态预测方法的流程示意图。

61.图2为本发明所提供的一种基于贝叶斯网络的航空产品交货期风险动态预测方法的产品制造流程网络图。

62.图3为本发明所提供的一种基于贝叶斯网络的航空产品交货期风险动态预测方法的先验概率分布图。

具体实施方式

63.为了更清楚地说明本发明实施例的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,应当理解,所描述的实施例仅仅

是本发明的一部分实施例,而不是全部的实施例,因此不应被看作是对保护范围的限定。基于本发明中的实施例,本领域普通技术工作人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

64.实施例1:

65.本实施例的一种基于贝叶斯网络的航空产品交货期风险动态预测方法,如图1所示,在本实施例中,首先构建产品制造流程网络图,将产品制造流程抽象为流程网络图模型;其次,对流图节点工期进行灰色预测,对节点的开始结束时间利用大量历史数据进行灰色预测;再其次,建立多层级贝叶斯流程网络模型,将产品制造流程网络图转化为多层级贝叶斯流程网络模型;最后进行风险动态预测,将各个节点工期状态进行组合,最终得到产品的交货风险动态预测。通过构建产品制造流程网络图、流图节点工期灰色预测、建立多层级贝叶斯流程网络模型和风险动态预测进行航空产品交货期风险动态预测,本发明针对航空产品复杂度高、采用项目制管理的特点,令映射制造的流程网络图为贝叶斯流程网络图,再通过各层级流程点工期的先验概率分布并结合关键链组合计算求出交货期的预测概率分布,最后在交货期刚性目标值的牵引下实现过程中的风险动态管理,为加强航空产品制造全周期全流程管控提供了新的思路。

66.实施例2:

67.本实施例在实施例1的基础上做进一步优化,如图2所示,构建产品制造流程网络图是指,将飞机制造过程用单代号网络图(activity-on-node.aon)表示,选取紧要关键流程构成可进一步计算的制造流程网络图。

68.本实施例的其他部分与实施例1相同,故不再赘述。

69.实施例3:

70.本实施例在实施例1的基础上做进一步优化,如图2所示,图2中的实线箭头表示工艺流程的紧前紧后关系,节点表示流程点,并假定一个开始流程点和结束流程点,图2中各参数描述如下:将n个零件制造流程点记做p={pi|i=1,2,

…

n},将m个成品采购流程点记做f={fj|j=1,2,

…

m},将l个部件装配流程点记做c={ck|k=1,2,

…

l},某个流程点开始和结束都有最早和最晚时间,则开始时间可以表示为ts=(tes,tls),结束时间可以表示为tf==(tef,tlf),整个流程的交货期t可以用接表示为:

[0071][0072]

本实施例的其他部分与实施例1相同,故不再赘述。

[0073]

实施例4:

[0074]

本实施例在实施例3的基础上做进一步优化,在本实施例中,交货期t是由所有流程点的开始和结束时间确定的,通过线性规划方法遍历流程路径后可求得最长路径,该路径本文定义为关键链,交货期t为关键链上所有流程点工期t的总和。

[0075]

本实施例的其他部分与实施例3相同,故不再赘述。

[0076]

实施例5:

[0077]

本实施例在实施例1的基础上做进一步优化,在本实施例中,流图节点工期灰色预测是指在航空企业实际生产运营中,对于流程点的开始时间和结束时间积累了大量历史数

据,对节点的开始结束时间利用大量历史数据进行灰色预测。通过企业的信息系统,可以获取合适时间段内某流程点的n个工期样本集为t0(n):并表示为t0(n)={t

(0)

(1),t

(0)

(2),

…

,t

(0)

(n)};考虑到专家经验对预测同样有价值,因此在历史样本中增加专家预测某流程点工期t(0)(e)构成新的预测样本并表示为:t0(n e)={t

(0)

(1),t

(0)

(2),

…

,t

(0)

(n),

…

,t

(0)

(n e)};最后建立灰度预测gm(1,1)模型。

[0078]

本实施例的其他部分与实施例1相同,故不再赘述。

[0079]

实施例6:

[0080]

本实施例在实施例5的基础上做进一步优化,根据t-(0)

(m)=0.5(t-(0)

(m) t-(0)

(m-1)),m=2,3,

…

,n e获取均值系列t-(0)

(m)={t-(0)

(2),t-(0)

(3),

…

,t-(0)

(n e)},m=2,3,

…

n e;

[0081]

根据获取一次累加均值序列,并表示为t-(1)

(k)={t-(1)

(2),t-(1)

(3),

…

,t-(1)

(n e)};

[0082]

根据最小二乘法获取参数a和b并表示为和

[0083][0084]

获取下一次流程点工期预测方程,并表示为t-(0)

(n 1)=abe

an

。

[0085]

本实施例的其他部分与实施例1相同,故不再赘述。

[0086]

实施例7:

[0087]

本实施例在实施例1的基础上做进一步优化,在本实施例中,建立多层级贝叶斯流程网络模型,是指制造流程网络与贝叶斯网络映射,流程点可看作贝叶斯网络中的节点,流程点前的关键链工期和的分布可看作节点相应的状态,流程间的上下游关系可看作节点的箭头指向。制造流程网络只能单纯计算关键链及时间,缺乏对进度风险进行概率推算的表达功能,贝叶斯概率的加入很好地解决了这一问题。比较贝叶斯流程网络各流程点及其关键链工期之和的状态变化可以识别出风险流程点。

[0088]

本实施例的其他部分与实施例1相同,故不再赘述。

[0089]

实施例8:

[0090]

本实施例在实施例7的基础上做进一步优化,在本实施例中,如图3所示,假设流程点的工期t0的先验概率p(t0)的分布f(p(t0))呈离散分布,有3种可能状态,分别为:

[0091]

式中:α β γ=1,mint(n e)流表示流程点样本集中的最小值,maxt(n e)表示流程点样本集中的最大值,t-(0)(n 1)表示前文通过灰色

预测求出的工期预测值。由制造流程网络映射得到的贝叶斯流程网络可分为多个层级,在主流程中可分为部装、总装、试飞三个主层级,主层级可沿段位或生产单元逐级延伸细分。根据生产历史数据及专家经验,部装、总装、试飞三个层级赋予工期的先验概率分布如图3所示。

[0092]

本实施例的其他部分与实施例7相同,故不再赘述。

[0093]

实施例9:

[0094]

本实施例在实施例1的基础上做进一步优化,本实施例中的货期概率计算如下:

[0095]

假设由某贝叶斯网络部装阶段的流程变量为xi(i=1,2,...n),总装为yj(j=1,2,...,m),试飞阶段zk(k=1,2,...,p),则总交货期为ttotal时发生的概率为:

[0096]

p(t=t

total

)=p(x1,x2,

…

,xn,y1,y2…

ym,z1,z2′…zp

,t=t

total

);

[0097]

其求解可按单元逐级分解,假设某流程网络单元中,起始流程变量为xi(i=1,2,...,n),中间流程变量为yj(j=1,2,...m),单元流程关键链工期之和的变量为t,xiai,yjbj和tq分别描述对应流程的状态,tq由xiai和yjbj的状态组合得到,消元法的原理计算:

[0098][0099]

式中:π(t)为流程点t的父节点集合;π(y1)为中间流程点y1的父节点集合。

[0100]

本实施例中的流程点重要度计算如下:

[0101]

对于贝叶斯流程网络模型,某个流程点处于某种状态下的情况可能会对后序流程点的情况造成一定的影响,该影响即造成其处于某种状态的重要度。根据风险增加当量可计算出当某流程点处于不同状态时与该流程点存在关联关系的其他流程点的重要度,其计算公式为:

[0102]

式中ri(t=tq)表示当t处于tq状态时,第i个流程点的重要程度;p(t=t/xiai)表示当第i个流程点处于第ai个状态时,流程点t处于tq状态的概率。若希望某流程点处关键链组合的概率分布偏向于最小值,根据前序流程的重要度大小程度进行排序后找出多个风险流程点,提前采取管理预防措施。

[0103]

本实施例的其他部分与实施例1相同,故不再赘述。

[0104]

实施例10:

[0105]

本实施例在实施例1的基础上做进一步优化,在本实施例中风险动态预测是通过各流程点工期状态关键链的组合,可最终求得满足t≤ttarget的概率p(t≤ttarget)。提前对风险流程点进行管理改善,其实质就是改变风险流程点的工期概率分布及期望。我们将风险流程点调整后的工期概率分布及期望重新代入贝叶斯网络流程模型中进行验算,目标是使调整后的p(t≤ttarget)(1)》p(t≤ttarget)(o)。随着制造过程的不断完成,每个流程点工期根据先验概率计算得到的后验概率也会逐渐更新为先验概率,均需代入贝叶斯网络流程模型中进行动态运算。

[0106]

在此过程中对风险流程点进行n次调整得到:

[0107][0108]

也就是说经过n次调整后交货期预测值小于等于刚性交货期的概率应逐渐趋近于100%,且在动态过程验算中保持趋好,由此来判断管理工作是有效的。我们把航空产品制造过程中的风险动态管理内化落地为对交货期概率预测值的动态评价。

[0109]

本实施例的其他部分与实施例1相同,故不再赘述。

[0110]

不需要说明的是,对于前述的各个方法实施例,为了简单描述,故将其都表述为一系列的动作组合,但是本领域技术人员应该知悉,本技术并不受所描述的动作顺序的限制,因为依据本技术,某一些步骤可以采用其他顺序或者同时进行。其次,本领域技术人员也应该知悉,说明书中所描述的实施例均属于优选实施例,所涉及的动作和单元并不一定是本技术所必须的。

[0111]

在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详细描述的部分,可以参见其他实施例的相关描述。

[0112]

本领域普通技术人员可以理解实现上述实施例方法中的全部或部分流程,是可以通过计算机程序来指令相关的硬件来完成,所述的程序可存储于计算机可读取存储介质中,该程序在执行时,可包括如上述各方法的实施例的流程。其中,所述的存储介质可为磁碟、光盘、rom、ram等。

[0113]

以上所述,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,凡是依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化,均落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。