氨丙基三乙氧基硅烷、n-(2-氨乙基)-3-氨丙基甲基二乙氧基硅烷或n-(2-氨乙基)-3-氨丙基甲基二甲氧基硅烷中的至少一种。

11.进一步的是:所述碱性缓释剂为硅酸钠、硅酸钾、钼酸钠、钼酸钾、钼酸锂、钼酸铵、三聚磷酸钠、六偏磷酸钠、磷酸三钠、磷酸三钾、磷酸氢二钠、氟化钠、氟化钾、钨酸钠、钨酸钾、钨酸铵、偏钒酸铵、偏钒酸钾、偏钒酸钠中的至少一种。

12.进一步的是:所述锆盐为氟锆酸钠、氟锆酸钾、氟锆酸锂、氟锆酸钡、锆酸钠、锆酸钾、锆酸铵中的至少一种。

13.进一步的是:所述水性润滑剂为氟碳乳液、聚醚型改性硅氧烷、聚醚烷基硅油、环氧改性硅油、巴西棕榈蜡乳液、硬聚乙烯蜡乳液中的至少一种。

14.进一步的是:所述表面活性剂为十二烷基硫酸钠、聚乙二醇、烷基糖苷、椰油酸二乙醇酰胺、十二烷基苯磺酸钠中的至少一种。

15.进一步的是:所述水性有机乳液为水性丙烯酸树脂乳液、水性苯丙乳液、水性聚氨酯乳液、水性硅丙乳液、水性聚醚改性丙烯酸树脂乳液、水性环氧树脂乳液中的至少一种,且必须包含水洗聚氨酯乳液;其中,水性聚氨酯乳液与基准水相比,其质量百分比≥15%。即相当于水性有机乳液中必须有水洗聚氨酯乳液,其他的水性丙烯酸树脂乳液、水性苯丙乳液、水性硅丙乳液、水性聚醚改性丙烯酸树脂乳液、水性环氧树脂乳液,可以含有一种或者多种,也可以没有。

16.本发明还提供了一种上述锌铝镁合金钢板表面处理液的制备方法,包括以下步骤:将碱性缓蚀剂和锆盐溶于水中,然后加入硅烷偶联剂,再加入水性有机乳液,待水解完成后加入水性润滑剂,最后加入表面活性剂,搅拌10~60min放置即可。

17.本发明还提供了一种上述锌铝镁合金钢板表面处理液的使用方法,包括以下步骤:将锌铝镁合金钢板表面处理液以辊涂或喷淋方式涂敷在锌铝镁合金钢板表面,在80~150℃下固化5~60s即得耐黑变热浸镀锌铝镁涂层板;在涂敷锌铝镁合金钢板表面处理液前的锌铝镁合金钢板镀层成分中,按照重量比计,al含量为0.5%~6%,mg含量为0.2%~3.0%。

18.进一步的是:所述耐黑变热浸镀锌铝镁涂层板的涂层厚度为0.4~2.5μm。

19.进一步的是:涂层固化后进行光整,所述光整工艺中光整辊的表面粗糙度ra为2.5~ 4.0μm,光整延伸率0.4~2.0%。采用上述光整工艺后得到的涂层板的表面粗糙度为0.6~2.0μm。

20.本发明的有益效果是:

21.本发明结合锌铝镁合金钢板表面镀层的组成特性,采用锆盐、碱性缓蚀剂和硅烷偶联剂与镀层中的mg、al反应使镀层和膜层紧密结合,采用聚氨酯(聚氨酯水性乳液的主要成分是聚氨酯树脂)等树脂构建膜层架构、硅烷偶联剂交联填充增强膜层致密性,采用表面活性剂增大膜层与水或水溶液的接触角,采用润滑剂增强涂层的润滑性。采用本发明钢板处理液使锌铝镁表面环保涂层致密均匀,阻碍了镀层与环境中水汽和氧的接触,显著提升了表面涂层的耐蚀性、耐黑变性、耐水性、耐指纹性、可涂装性、自润滑性,满足了用户冲压、涂装的使用要求。

22.本发明中的钢板表面处理液适用于镀层成分0.5~6%al、0.2~3.0%mg的锌铝镁钢板,这是由于镀层含量的不同,镀层表面的al、zn、mg的含量不同,表面处理液呈碱性,其

与镀层发生反应,若al、mg含量过高,则反应加速,不利于膜层的稳定性。

23.硅烷偶联剂在涂覆时发生水解反应,部分si-o与mg、al、zn发生键合作用,部分与有机树脂发生交联反应;以有机树脂为主要成分的水性有机乳液在固化时,有机树脂发生交联作用,与硅烷偶联剂形成一体的膜层,与镀层接触的位置,聚氨酯的氨基集团与al、mg反应结合;碱性缓蚀剂增强了表面处理液的碱性,促进了硅烷偶联剂的水解,加快了成膜反应,并与镀层mg、al反应沉淀成膜;锆盐密度较大,主要分布在接触界面,加快沉淀成膜,增强膜层与镀层的结合;部分锆盐和碱性缓蚀剂分布在膜层中间的缝隙中,提高膜层中部的致密性;水性润滑剂和表面活性剂共同作用,封闭了膜层表面的空隙,增大了膜层与水或水溶液的接触角,将水汽阻挡在膜层外部。正是由于膜层中不同成分的充分协同作用,其表-中

‑ꢀ

界均十分的致密,阻碍了水和氧对镀层的腐蚀,从而提高了表面膜层的耐蚀性和耐黑变性。

具体实施方式

24.下面将通过具体的实施例对本发明的具体实施方式作进一步地阐述。

25.一、锌铝镁合金钢板表面处理液的制备方法和使用方法

26.1、锌铝镁合金钢板表面处理液的制备方法

27.按照表1中锌铝镁合金钢板表面处理液的各组分含量称取各组分,将碱性缓蚀剂和锆盐溶于水中,然后加入硅烷偶联剂,再加入水性有机乳液,待水解完成后加入水性润滑剂,最后加入表面活性剂,搅拌30min放置即可。

28.2、锌铝镁合金钢板表面处理液的使用方法

29.将制备得到的锌铝镁合金钢板表面处理液分别辊涂涂敷在1.5%al-1.5%mg-zn的热镀锌铝镁合金镀层钢板上,在90℃下固化20s分别得到实施例1-12和对比例1-6的热镀锌铝镁板。

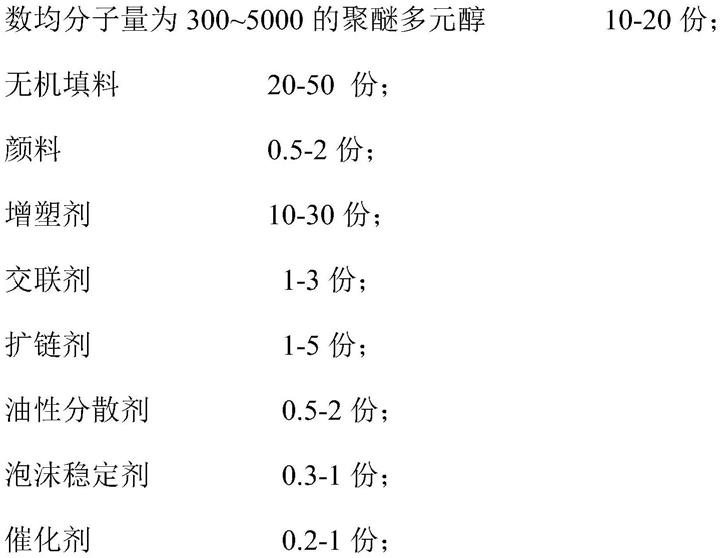

30.锌铝镁合金钢板表面处理液实施例1~12和对比例1~6各组分含量见表1。

31.表1实施例中绝缘涂层液的组分含量

[0032][0033]

实施例1~12和对比例1~6中,各组分的具体选择如下:

[0034]

实施例1~6、对比例1~6中,硅烷偶联剂为n,n-二乙基-3-氨丙基三甲氧基硅烷、碱性缓蚀剂为钼酸钠、锆盐为氟锆酸钾、水性润滑剂为氟碳乳液、水性有机乳液为水性聚氨酯乳液和水性硅丙乳液,其中聚氨酯乳液的质量百分比为15%、表面活性剂为十二烷基苯磺酸钠。

[0035]

实施例7中,与实施例1不同的是,硅烷偶联剂为3-氨丙基三乙氧基硅烷。

[0036]

实施例8中,与实施例1不同的是,碱性缓蚀剂为偏钒酸钠。

[0037]

实施例9中,与实施例1不同的是,锆盐为锆酸钾。

[0038]

实施例10中,与实施例1不同的是,水性润滑剂为巴西棕榈蜡乳液。

[0039]

实施例11中,与实施例1不同的是,水性有机乳液为水性聚氨酯乳液和水性苯丙乳液,其中聚氨酯乳液的质量百分比为20%。

[0040]

实施例12中,与实施例1不同的是,表面活性剂为椰油酸二乙醇酰胺。

[0041]

二、锌铝镁合金钢板表面处理液用于热镀锌铝镁板后的性能测试

[0042]

通过本测试例来测定热镀锌铝镁合金钢板表面处理液的稳定性,其测试方法为:将配置好的处理液置于室内通风处,观察液体稳定储存(不出现颜色变化、沉淀、凝聚等不良现象) 的时间,结果见表2(目前处理液的保质期为90d)。

[0043]

通过本测试例来测定热镀锌铝镁合金钢板表面涂层实施例1~12和对比例1~6涂层的耐蚀性、耐黑变性、耐指纹性、耐水性、涂装性。结果见表3。

[0044]

其中,耐蚀性按照gb/t10125中规定的方法和条件进行腐蚀试验,然后按照gb12335-90 的规定对腐蚀结果进行评价(以96h、120h后的腐蚀面积占总面积的百分比表

示)。其中,腐蚀面积越小越好(目前一般要求nsst/72h腐蚀面积≤5%)。

[0045]

耐黑变性按照测试nsst/72h的盐雾试验前后的色差变化,若表面未见有明显色变,即色差值≤2,则耐黑变性良好。

[0046]

耐指纹性按照试样表面涂抹凡士林前后色差值的变化判定:若前后色差的变化小于1,则为a级;若前后色差的变化大于1,小于2,则为b级;若前后色差的变化大于2小于4,则为c级;若前后色差的变化大于4,则为d级。目前涂层的耐指纹性一般为b级及以上。

[0047]

耐水性是采用100℃去离子水滴于试样来测定:若试样完全无水迹,则为a级;有轻微水迹,则为b级;明显水迹,则为c级。目前涂层耐水性一般为a级或b级。

[0048]

表2处理液稳定性的测定结果

[0049]

处理液稳定时间(d)处理液稳定天数(d)实施例1≥180实施例10≥180实施例2≥180实施例11≥180实施例3≥180实施例12≥180实施例4≥180对比例1≥180实施例5≥180对比例2<2实施例6≥180对比例3≥180实施例7≥180对比例4≥180实施例8≥180对比例5≥180实施例9≥180对比例6≥180

[0050]

表3耐黑变热浸镀锌铝镁涂层板

[0051]

[0052][0053]

由实施例1~12和对比例1~6的结果对比可知,本发明提供的锌铝镁合金钢板表面处理液具有良好的稳定性,在涂敷固化后形成的热浸镀锌铝镁涂层板具有良好的耐蚀性、耐指纹性、耐水性等性能,尤其具有优异的耐黑变性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。