1.本实用新型涉及车载智能设备技术领域,更具体的涉及一种车载智能设备主板与多通道接口装配结构。

背景技术:

2.车载智能设备的功能不仅只是影音娱乐及导航,随着人工智能技术的普及和发展,车载智能设备所具有的外围功能模组的种类和数量也随之增加,设备上所具有的用于同车辆中控系统进行数据及电力沟通的通道接口种类和数量也相应的增加。

3.现有车载智能设备的多种通道接口大多直接焊接在设备主板上,这种设计占用了主板较大的空间,影响了主板集约化的布局设计,导致设备整体尺寸较大,会占据车内较大空间。

4.同时,车载智能设备的壳体并不都是中规中矩的设计,将各通道接口直接焊接在一个平面的主板上势必会严重限制各通道接口在设备壳体上的布局,导致一些通道接口的位置不符合实际安装及使用的习惯,严重影响了用户使用体验,为用户所诟病。

5.而且,车辆震动时会使连接在各通道接口与车辆中控系统间的线缆剧烈摇晃,继而通过各通道接口将线缆传递来的摇摆、晃动动能传递给主板,而主板上密布的较精密的电子元器件抗震能力较差,极易引起设备的故障甚至损坏,导致设备的故障率较高。

6.而且,现有设备的主板上因焊接有各通道接口,实际制造过程中所涉及的贴装、插针焊接等工艺和操作步骤比较繁杂,严重影响了主板制造及设备装配的效率。

7.另外,一旦某个通道接口在焊接过程中出现异常,极易造成整个主板的损毁,导致主板不良率及报废率较高,提高了生产制造成本,影响了生产企业的效益。

8.因此,需要对现有车载智能设备的主板与多通道接口的装配结构进行改进以克服上述困难。

技术实现要素:

9.综上所述,本实用新型的目的在于解决现有车载智能设备主板与多通道接口的装配结构设计不合理,导致产品尺寸较大、接口位置设置不当、设备抗震能力差、故障率高、生产成本高的技术不足,而提供一种结构设计更合理的车载智能设备主板与多通道接口装配结构以克服上述问题。

10.为解决本实用新型所提出的技术不足,采用的技术方案为:

11.一种车载智能设备主板与多通道接口装配结构,包括有匹配扣合的面壳和后壳,其特征在于:所述的面壳内设有主板,所述的后壳内设有处于所述主板一侧的通道接口板,所述的通道接口板上设有若干个通道接口。所述的通道接口包括有对应伸出到后壳侧边外的电源连接座和信号连接座,所述的电源连接座和信号连接座之间设有一伸出到后壳侧边外的gps天线连接座,所述的电源连接座通过一电源线与主板连接,所述的信号连接座通过一fpc连接板与主板连接,所述的gps天线连接座通过一同轴线缆与主板连接。

12.进一步的,所述的主板靠近所述后壳的端面,所述的通道接口板靠近所述面壳的端面,主板与通道接口板之间呈阶梯状高低对应布局,所述的电源连接座、信号连接座和gps天线连接座设于通道接口板朝向后壳的一面上。

13.具体的,所述的面壳内通过一显示屏固定框连接有显示屏模组,所述的主板固定连接在所述的显示屏固定框上并处于所述显示屏模组的后表面上。

14.进一步的,所述后壳内的侧边处设有用于容置所述通道接口的、略向后壳端面外凸出的限位固定腔,所述限位固定腔的侧壁上开设有三个用于所述电源连接座、信号连接座和gps天线连接座的端部伸出的连接座通孔,限位固定腔的端面上垂直向所述面壳的端面一侧延伸有若干用于限位并固定连接所述通道接口板的限位柱和连接柱。

15.优选的,所述电源线的一端焊接于所述通道接口板朝向所述面壳的一面上并与所述的电源连接座电性连接,电源线的另一端设有快插接头,所述主板朝向后壳的一面上设有一与其电性连接的、处于所述快插接头一侧的快插插座,快插接头匹配插接在所述的快插插座内。

16.具体的,所述通道接口板朝向所述后壳的一面上设有与所述信号连接座电性连接的第一fpc连接器,所述主板朝向后壳的一面上设有一与其电性连接的、处于所述第一fpc连接器一侧的第二fpc连接器,所述fpc连接板的两端分别设有对应插接在第一fpc连接器和第二fpc连接器上的第一fpc插头和第二fpc插头。

17.进一步的,所述的后壳上设有分别对应抵压在所述第一fpc连接器和第二fpc连接器的卡锁上以防止所述第一fpc插头和第二fpc插头与二者分离的第一限位抵压柱和第二限位抵压柱。

18.具体的,所述通道接口板朝向所述后壳的一面上设有与所述gps天线连接座电性连接的第一sma连接座,所述主板朝向后壳的一面上设有一与其电性连接的、对应处于所述第一sma连接座一侧的第二sma连接座,所述同轴线缆的两端分别设有对应插接在第一sma连接座和第二sma连接座上的第一sma接头和第二sma接头。

19.进一步的,所述的后壳上设有对应抵压在所述第一sma接头和第二sma接头上以防止二者与所述第一sma连接座和第二sma连接座分离的第三限位抵压柱和第四限位抵压柱。

20.优选的,所述的电源连接座和信号连接座皆为航空插头,二者插针数量不同以防止串接。

21.本实用新型的有益效果为:

22.1、本实用新型将各通道接口固设在处于主板一侧的通道接口板上,取代现有设计中将各通道接口直接焊接在主板上的装配结构设计,有效解决了通道接口占用主板空间的问题,有利于产品的集约化设计,降低设备整体尺寸,减少对车内空间的占用。

23.2、本实用新型的通道接口板与主板之间通过电源线、fpc连接板和同轴线缆软性连接,使得通道接口板可以根据实际安装及使用习惯布置在设备壳体适当的位置上,使得通道接口板与主板之间可以分处在不同的平面上,使得通道接口的位置设置更加灵活,便于设备的安装及使用,提升了用户体验。

24.3、本实用新型各通道接口直接固定连接在通道接口板上,与主板之间非硬性连接,即使车辆行驶中剧烈震动也不会将各通道接口承受的、由线缆传递来的摇动动能传递给主板,避免了主板上精密的电子元器件因震动而出现故障的问题,降低了设备故障率。

25.4、本实用新型装配过程中主板固设于面壳一侧,通道接口板设于后壳一侧,将主板与通道接口板通过接线连接后组装面壳与后壳,将主板与通道接口板分开装配也能够提高装配精准度,便于装配过程中随时调节主板或通道接口板的位置,降低了设备生产装配的难度,提高了装配效率。而且,本实用新型各通道接口并非直接焊接在主板上,降低了主板制造工艺的复杂程度和繁琐的操作步骤,提高了主板生产制造的效率,降低了主板制造成本。另外,各通道接口不直接焊接在主板上也避免了因通道接口焊接异常导致主板故障及损毁的问题,降低了主板不良率及报废率,降低了设备制造成本,有利于提高企业效益。

附图说明

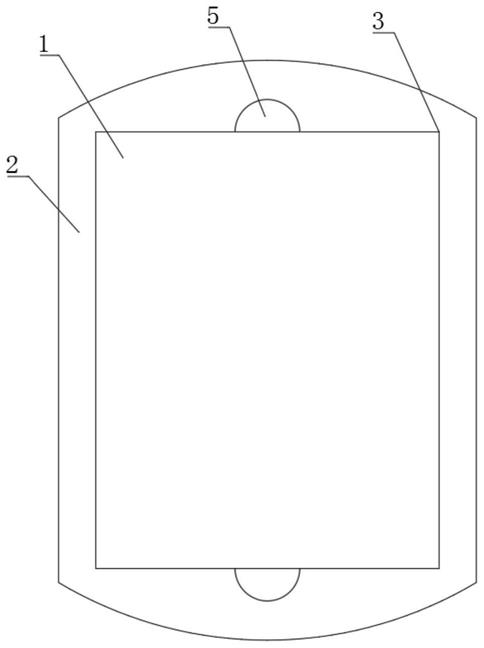

26.图1为本实用新型整后壳侧结构示意图;

27.图2为本实用新型整体结构分解示意图;

28.图3为本实用新型主板与通道接口板局部结构放大示意图;

29.图4为本实用新型后壳右侧局部结构放大示意图;

30.图5为本实用新型通道接口板连接在后壳上的装配结构示意图;

31.图6为本实用新型主板与通道接口板相对位置关系示意图。

32.图中:1.面壳,2.后壳,21.限位固定腔,22.连接座通孔,221.第一通孔,222.第二通孔,223.第三通孔,23.限位柱,24.连接柱,25.第一限位抵压柱,26.第二限位抵压柱,27.第三限位抵压柱,28.第四限位抵压柱,3.主板,31.快插插座,32.第二fpc连接器,33.第二sam连接座,4.通道接口板,41.限位孔,42.固定孔,43.第一fpc连接器,44.第一sam连接座,5.通道接口,51.电源连接座,511.电源线,512.快插接头,52.信号连接座,521.fpc连接板,53.gps天线连接座,531.同轴线缆,532.第一sam接头,533.第二sam接头,54.锁紧环,6.gps天线,7.显示屏模组,71.显示屏固定框,10.卡锁。

具体实施方式

33.以下结合附图和本实用新型优选的具体实施例对本实用新型的结构作进一步地说明。

34.参照图1至图3所示,本实用新型:

35.一种车载智能设备主板与多通道接口装配结构,包括有匹配扣合的面壳1和后壳2,在面壳1的容腔内固设有主板3,在后壳2的容腔内固设有处于该主板3右侧的通道接口板4,在该通道接口板4上插针式焊接有若干个通道接口5。

36.优选的,参照图3至图5所示,本实用新型所述的通道接口5包括有对应伸出到后壳2右侧边外的电源连接座51和信号连接座52,在电源连接座51和信号连接座52之间设有一伸出到后壳2侧边外的gps天线连接座53,电源连接座51通过一电源线511与主板3电性连接,信号连接座52通过一fpc连接板521与主板3电性连接,gps天线连接座53通过一同轴线缆531与主板3电性连接。

37.参照图5及图6所示,实际装配时分别将主板3和通道接口板4固定在面壳1及后壳2上,然后通过电源线511、fpc连接板521及同轴线缆531将通道接口板4上的电源连接座51、信号连接座52和gps天线连接座53与主板3电性连接。本实用新型设备安装在车辆驾驶室内时,通过相应的线缆将电源连接座51和信号连接座52与车辆中控系统的电源输出端和信号

传输端连接,使得车辆中控系统能够为本实用新型设备供电并与其进行双向的数据沟通。在gps连线连接座上对应螺纹固定安装一gps天线6(如图1所示)以在设备使用过程中为驾驶员提供精准的导航服务。

38.优选的,本实用新型的电源连接座51和信号连接座52皆采用航空插头,其中,电源连接座51为6pin结构,信号连接座52为7pin结构。

39.本实用新型电源连接座51和信号连接座52采用航空插头,便于与相应线缆间的紧固连接,且用不同插针数量来对二者进行区分,可防止接线过程中串接,安全性更高。

40.通过上述技术手段解决了现有技术中存在的问题,能够带来以下技术效果:

41.首先,本实用新型将电源连接座51、信号连接座52和gps天线连接座53固设在处于主板3右侧的通道接口板4上,取代现有设计中将各通道接口5直接焊接在主板3上的装配结构设计,有效解决了通道接口5占用主板3空间的问题,有利于产品的集约化设计,降低设备整体尺寸,减少对车内空间的占用,方便车内人员的活动。

42.而且,本实用新型的通道接口板4与主板3之间通过电源线511、fpc连接板521和同轴线缆531软性连接,使得通道接口板4可以根据实际安装及使用习惯布置在设备壳体适当的位置上,使得通道接口板4与主板3之间可以分处在不同的平面上,使得电源连接座51、信号连接座52和gps天线连接座53的位置设置更加灵活,便于设备的安装及使用,提升了用户体验。

43.同时,本实用新型各通道接口5直接插针式焊接在通道接口板4上,与主板3之间非硬性连接,即使车辆行驶中剧烈震动也不会将各通道接口5承受的、由线缆传递来的摇动动能传递给主板3,避免了主板3上精密的电子元器件因震动而出现故障的问题,降低了设备故障率。

44.另外,本实用新型装配过程中主板3固定连接在面壳1一侧,通道接口板4固定连接在后壳2一侧,将主板3与通道接口板4通过电源线511、fpc连接板521和同轴线缆531软性连接后再组装面壳1与后壳2,方便设备的装配。将主板3与通道接口板4分开装配也能够提高主板3及通道接口板4装配的精准度,便于装配过程中随时调节主板3或通道接口板4的位置,降低了设备生产装配的难度,提高了装配效率。而且,本实用新型各通道接口5并非直接焊接在主板3上,降低了主板3制造工艺的复杂程度和繁琐的操作步骤,提高了主板3生产制造的效率,降低了主板3制造成本。另外,各通道接口5不直接焊接在主板3上也避免了因通道接口5焊接异常导致主板3故障及损毁的问题,降低了主板3不良率及报废率,降低了设备制造成本,有利于提高企业效益。

45.进一步的,参照图6所示,本实用新型所述的主板3靠近所述后壳2的端面,所述的通道接口板4靠近所述面壳1的端面,主板3与通道接口板4之间呈阶梯状高低对应布局,所述的电源连接座51、信号连接座52和gps天线连接座53设于通道接口板4朝向后壳2的一面上。

46.本实用新型将主板3和通道接口板4呈阶梯状高度对应的布局设计,有利于将主板3和通道接口板4分别固定连接在面壳1一侧和后壳2一侧,便于本实用新型设备的生产装配。

47.具体的,参照图2及图6所示,本实用新型的面壳1内通过一显示屏固定框71连接有显示屏模组7,所述的主板3通过螺钉螺纹固定连接在所述的显示屏固定框71上并对应处于

所述显示屏模组7的后表面上。

48.由于车载智能设备的显示屏模组7本身具有一定的厚度,本实用新型将主板3固定在显示屏固定框71上并对应处于显示屏模组7的后表面上,且通道接口板4处于主板3右侧并靠近面壳1的端面,电源连接座51、信号连接座52和gps天线连接座53设于通道接口板4朝向后壳2端面的一面上,使得各通道接口5能够对应处于显示屏模组7和主板3的右侧,可以最大程度地降低设备整体的厚度,有利于本实用新型设备的集约化设计,降低产品尺寸,便于设备的安装及使用。

49.进一步的,参照图2及图4所示,本实用新型后壳2内的右侧边处设有用于容置所述通道接口5的、略向后壳2端面外凸出的限位固定腔21,所述限位固定腔21的右侧壁上开设有三个用于所述电源连接座51、信号连接座52和gps天线连接座53的端部向后壳2侧壁外伸出的连接座通孔22(如图2所示),限位固定腔21的端面上垂直向所述面壳1的端面一侧延伸有若干个用于限位并固定连接所述通道接口板4的限位柱23和连接柱24,各通道接口5处于限位柱23及连接柱24与后壳2端面及通道接口板4之间。

50.具体的,参照图4所示,连接座通孔22包括第一通孔221、第二通孔222和第三通孔223,第一通孔221与第三通孔223的孔径相同,用于分别限位固定电源连接座51端部和信号连接座52端部,第二通孔222的孔径稍小,用于限位固定gps天线连接座53的端部。

51.具体的,连接柱24包括有两个,分别对应处于第二通孔222的两侧,限位柱23包括有两个,分别对应处于第一通孔221和第三通孔223的外侧。且限位柱23与连接柱24的延伸高度相同,二者端部靠近面壳1的端面并留有一定间隙以便于装设通道接口板4。

52.相配合的,参照图5所示,在通道接口板4的两端部位置上对应设有两个可分别匹配卡接在两限位柱23端部的限位孔41,在通道接口板4的中部两侧对应设有两个分别与两个连接柱24端部的螺孔相对应的固定孔42。

53.需要说明的是,限位柱23与连接柱24延伸的高度需能够满足各通道接口5的正常安装,避免出现因限位柱23及连接柱24高度不足而不能正常装设通道接口5的问题。

54.进一步的,参照图1及图2为了提高各通道接口5端部与后壳2间固定连接的强度,降低线缆摇晃对各通道接口5的影响,本实用新型电源连接座51和信号连接座52端部的外螺纹上分别螺纹连接有一用于将电源连接座51及信号连接座52端部锁紧固定在后壳2右侧壁的第一通孔221及第三通孔223上的锁紧环54。

55.实际装配时可通过锁紧环54将电源连接座51端部和信号连接座52的端部锁紧固定在后壳2上,便于本实用新型产品的装配,有利于提高装配效率。且通过锁紧环54能够加强通道接口5的固定强度,降低通道接口5随车辆震动的强度,有利于提高通道接口5的连接稳定性和信号传输稳定性,提高本实用新型产品的可靠性和使用寿命。

56.进一步的,参照图3所示,本实用新型电源线511的一端焊接于所述通道接口板4朝向所述面壳1的一面上并与所述的电源连接座51电性连接,电源线511的另一端设有快插接头512,相配合的,所述主板3朝向后壳2的一面上设有一与主板3电性连接的、对应处于所述快插接头512一侧的快插插座31,实际装配时电源线511自由端的快插接头512匹配插接在所述的快插插座31内以将通道接口板4上的电源连接座51与主板3电性连接在一起。

57.本实用新型的电源连接座51通过电源线511与主板3连接,且电源线511能够通过快插接头512和快插插座31与主板3进行快捷、方便的连接,便于本实用新型产品的装配。

58.进一步的,参照图3所示,本实用新型通道接口板4朝向所述后壳2的一面中部位置上设有一与所述信号连接座52电性连接的第一fpc连接器43,该第一fpc连接器43处于gps天线连接座53的左侧。相配合的,在主板3朝向后壳2的一面右侧边上设有一与主板3电性连接的、处于所述第一fpc连接器43一侧的第二fpc连接器32,所述fpc连接板521的两端分别设有对应插接在第一fpc连接器43和第二fpc连接器32上的第一fpc插头(图中未标示)和第二fpc插头(图中未标示)。

59.本实用新型信号连接座52与主板3之间通过fpc连接板521进行连接。实际装配时fpc连接板521两端的第一fpc插头和第二fpc插头分别插接在通道接口板4上的第一fpc连接器43和主板3上的第二fpc连接器32上,实现了信号连接座52与主板3间的快速柔性电连接,方便装配,有利于提高本实用新型产品的制造装配速度。

60.进一步的,参照图3及图4所示,为了提高本实用新型信号连接座52与主板3之间电性连接的可靠性和连接强度,本实用新型的后壳2上设有分别对应抵压在所述第一fpc连接器43和第二fpc连接器32的卡锁10上以防止所述第一fpc插头和第二fpc插头与第一fpc连接器43和第二fpc连接器32分离的第一限位抵压柱25和第二限位抵压柱26。

61.由于fpc连接器是通过卡锁10将fpc连接板521两端的fpc插头锁紧固定的,在fpc连接板521受到外力拉扯时可能会使fpc连接器的卡锁10起跳,从而导致fpc连接板521与fpc连接器分离。本实用新型将面壳1与后壳2匹配扣合在一起后,可通过第一限位抵压柱25和第二限位抵压柱26的端部准确地抵压第一fpc连接器43和第二fpc连接器32的卡锁10,保证在车辆剧烈晃动或震动情况下fpc连接板521两端也不会从第一fpc连接器43和第二fpc连接器32上脱离,提高了本实用新型信号连接座52与主板3间电性连接的可靠性和连接强度,降低了信号故障的概率,可靠性更高。

62.进一步的,参照图3所示,本实用新型通道接口板4朝向所述后壳2的一面上设有与所述gps天线连接座53电性连接的第一sma连接座44,所述主板3朝向后壳2的一面上设有一与主板3电性连接的、处于所述第一sma连接座44一侧的第二sma连接座33,所述同轴线缆531的两端分别设有对应插接在第一sma连接座44和第二sma连接座33上的第一sma接头532和第二sma接头533。

63.本实用新型gps天线连接座53与主板3之间通过同轴线缆531进行连接。实际装配时同轴线缆531两端的第一sma接头532和第二sma接头533分别插接在通道接口板4上的第一sma连接座44和主板3上的第二sma连接座33上,实现了gps天线连接座53与主板3间的快速柔性电连接,方便装配,有利于提高本实用新型产品的制造装配速度。

64.进一步的,参照图4所示,为了提高本实用新型gps天线连接座53与主板3之间电性连接的可靠性和连接强度,本实用新型的后壳2上设有对应抵压在所述第一sma接头532和第二sma接头533上以防止第一sma接头532和第二sma接头533与第一sma连接座44和第二sma连接座33分离的第三限位抵压柱27和第四限位抵压柱28。

65.由于同轴线缆531两端的第一sma接头532和第二sma接头533是上下对应地卡扣在第一sma连接座44和第二sma连接座33上的,车辆剧烈震动时可能会使sma接头从sma连接座上起跳分离,从而造成gps天线6连接故障。本实用新型将面壳1与后壳2匹配扣合在一起后,可通过第三限位抵压柱27和第四限位抵压柱28的端部准确地抵压第一sma接头532和第二sma接头533,使二者能够紧密地卡扣在第一sma连接座44和第二sma连接座33上,保证在车

辆剧烈晃动或震动情况下同轴线缆531的两端也不会从第一sma连接座44和第二sma连接座33上脱离,提高了本实用新型gps天线连接座53与主板3间电性连接的可靠性和连接强度,降低了信号故障的概率,可靠性更高。

66.进一步的,为了防止第三限位抵压柱27和第四限位抵压柱28的端部造成第一sma接头532和第二sma接头533的磨损,处于保护sma接头的目的,本实用新型在第三限位抵压柱27和第四限位抵压柱28的端部还分别粘接有弹性抵压在第一sma接头532和第二sma接头533上的泡棉垫(图中未画出),通过两个泡棉垫可以有效降低sma接头的磨损,进一步提高了本实用新型gps天线连接座53与主板3间电性连接的可靠性。

67.需要说明的是,上述实施例仅仅为了表述清楚本实用新型的具体一种实施方式,并不是对本实用新型的实施方式的限定。对于本领域技术人员来说,依据本实用新型可以推导总结出其他一些对面壳1、后壳2、主板3、通道接口板4、通道接口5等的调整或改动,在此就不进行一一列举。凡是依据本实用新型的精神和原则之内做出的任何修改、替换或改进等,均应包含在本实用新型的权利要求保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。