1.本发明涉及轴承制造的技术领域,具体涉及到一种自润滑轴承及其制备方法。

背景技术:

2.自润滑轴承通过在轴承内侧面上粘贴自润滑衬垫构成,通过增加自润滑衬垫后能有效降低关节轴承内球面与外球面相互间的机械磨损,提高耐磨性能。目前,自润滑衬垫可分为三类:金属背衬的层状复合材料、聚合物及其填充复合材料、纤维织物自润滑衬垫。

3.现有专利公开号为cn102605606a,其公开了一种芳纶纤维的超声波表面改性处理方法,通过选用酰胺类有机溶剂为超声波介质,在超声作用下,酰胺类溶剂能有效地刻蚀纤维表面,同时减少芳纶纤维单丝之间的粘连点,改善表面状态,能够有效提高芳纶纤维/环氧复合材料的层间剪切强度。

4.然而,通过上述公开技术对聚四氟乙烯/芳纶复合纤维的编织衬垫进行表面改性处理时,超声介质中的酰胺类溶剂虽能有效地刻蚀芳纶纤维,达到提高衬垫与胶粘剂之间界面粘附性的目的,但是,酰胺类溶剂会对聚四氟乙烯纤维造成损伤,影响自润滑关节轴承的摩擦性能,而且也会存在衬垫与轴承内侧面粘结不牢靠的问题,从而限制了聚四氟乙烯/芳纶纤维复合材料在自润滑关节轴承中的应用。

技术实现要素:

5.针对现有技术所存在的不足,本发明目的在于提出一种自润滑轴承及其制备方法,具体方案如下:

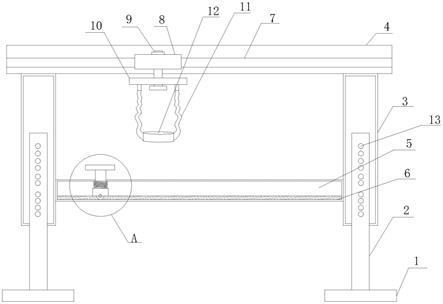

6.本发明提供的一种自润滑轴承,包括轴承主体和润滑层,所述润滑层通过粘黏剂粘接于所述轴承主体的内侧壁上;

7.所述润滑层是由聚四氟乙烯纤维和增强纤维编织而成的纤维交织物,所述聚四氟乙烯纤维与所述增强纤维的质量比为(1~5):(0~4)。

8.其中,聚四氟乙烯纤维作为经线,增强纤维作为纬线,采用经纬交织方式对聚四氟乙烯纤维和增强纤维进行编织以制成纤维交织物。经线采用聚四氟乙烯纤维能有效降低轴承的干摩擦系数,聚四氟乙烯纤维在产生摩擦时,分子间会发生相对滑移与脱落,脱落的聚四氟乙烯会形成一层转移膜包裹在纬线表面。同时,通过经纬交织方式制成的纤维交织物,经线与纬线的相互交织可有效加强聚四氟乙烯纤维和增强纤维相互之前固定作用,避免四氟乙烯纤维和/或增强纤维脱落,并使得发生蠕变和转移的聚四氟乙烯可以牢固附着于纤维交织物表面。并且,聚四氟乙烯纤维的熔点为327℃,在对轴承增加自润滑效果基础上,可在高温高压下长期使用,不易变形,提高轴承使用效率。

9.进一步的,所述增强纤维选自芳纶纤维、涤纶纤维、玻璃纤维、碳纤维、超高分子聚乙烯纤维和聚酰胺纤维中的一种或多种。采用高拉伸强度的纤维作为增强纤维,有效提高衬垫在作业时的承载强度,确保润滑层不易变形。

10.进一步的,所述聚四氟乙烯纤维和/或增强纤维的纤维细度为200~500d;所述聚

四氟乙烯纤维和/或所述增强纤维的编织密度为8~12根/厘米。优选地,所述聚四氟乙烯纤维和/或增强纤维的纤维细度为400~500d;所述聚四氟乙烯纤维和/或所述增强纤维的编织密度为10~12根/厘米。

11.根据上述聚四氟乙烯纤维和增强纤维的纤维细度,例如:400d用于表征9000m长纤维重400g,同理数字越大则纤维越粗,数字越小则纤维越细,聚四氟乙烯密度为2.14~2.2g/cm3,根据密度*体积=重量,体积=截面积*长度,可知400d聚四氟乙烯纤维粒径约为0.15mm,根据聚四氟乙烯纤维和增强纤维编织密度,可知经线纬线相互间形成有空隙,空隙用于后续粘黏剂填充,不仅能起到固化纤维交织物的作用,且通过粘黏剂可将纤维交织物与轴承主体固定粘接形成一体。

12.进一步的,所述粘黏剂包含有以下重量份数的组分:

13.环氧树脂,100重量份;

14.固化剂,10-70重量份;

15.促进剂,1~10重量份。

16.进一步的,所述固化剂选自改性脂肪胺、低分子量聚酰胺、芳香胺的一种或多种。当采用改性脂肪胺固化剂时,优选15~25重量份;采用低分子量聚酰胺固化剂时,优选55~65重量份;芳香胺优选可采用12~18重量份的间苯二胺或32~38重量份的4,4’二氨基二苯甲烷。本发明固化剂优选均为4,4’二氨基二苯甲烷,其为芳香胺类固化剂,含油4个活泼氢,可与环氧树脂发生固化反应而形成高交联密度聚合物。所述促进剂选自二氧化硅、端羧基丁腈橡胶的一种或多种。当采用二氧化硅促进剂时,优选1~3重量份;当采用端羧基丁腈橡胶促进剂时,优选3~10重量份。上述环氧树脂与4,4’二氨基二苯甲烷反应后形成高交联密度聚合物,但聚合物体系仍是脆性的,粘黏后在外力作用下可能使粘黏剂发生分裂现象,影响粘黏性能,本发明促进剂优选为气相法二氧化硅,气相二氧化硅属于活性粉状促进剂,其活性表面能与若干高分子链相结合形成交链结构,当其中一根分子链收到应力时,可通过交链点将应力分散传递到其他分子链上,即其中某一根链发生断链,其他链可正常工作,通过增加二氧化硅可有效增加粘黏剂的韧性,提高粘黏剂的粘黏性能。

17.进一步的,所述环氧树脂的环氧当量为179~195eq/100g;在25℃下,所述环氧树脂的粘度为5000~16000mpa.s。优选地,可采用环氧当量为184~195eq/100g的e-51型环氧树脂、环氧当量为179~192eq/100g的e-54型环氧树脂。

18.本发明还提供上述自润滑轴承的制备方法,包括以下步骤:

19.准备钢基体,并对钢基体的表面进行预处理,待用。

20.其中,对钢基体的表面进行预处理包括对钢基体的表面进行除油处理、除锈处理及喷砂处理。优选地,除油处理步骤在除锈处理前,喷砂处理步骤在除锈处理后。除油处理为:采用将质量浓度为15%的naoh溶液加热到60-80℃,然后将钢基体浸入到加热后的naoh溶液中保持5-10min进行除油,随后取出以清水清洗去除钢基体表面残余的naoh溶液,通过采用naoh溶液作为除油液,油脂和naoh溶液发生皂化反应生成高级脂肪酸钠和能与水混溶的甘油,从而达到除油的目的,除油的目的是提高钢基体表面的浸润性,从而提高粘黏剂在钢基体上的粘黏性能;除锈处理为:通过将经除油处理后的钢基体于常温下浸入浓度为15%的hcl中保持1-5min进行除锈,随后取出以清水清洗去除钢基体表面残余的hcl溶液,通过酸洗除锈,铁的氧化物和hcl反应生成fecl3或fecl2和水,从而达到去除氧化物的作

用,除锈的目的是去除钢基体上残余的氧化膜;喷砂的目的是增加表面粗糙度,以便后续与粘黏剂进行粘接。

21.准备预先编织完成的纤维交织物,并对纤维交织物进行预处理,待用。

22.其中,对纤维交织物进行预处理包括将纤维交织物浸入到钠萘液中浸泡1~15min,再取出浸入丙酮或乙醇中洗涤,最后用蒸馏水水洗后烘干;

23.所述钠萘液包含有以下重量份数的组分:

24.四氢呋喃,801~979重量份;

25.萘,125~135重量份;

26.钠,20~25重量份。

27.其中,聚四氟乙烯的表面能低,化学稳定性好,难以溶解或溶胀于任何已知溶剂中,且湿润性能低,难以与粘黏剂进行粘结。本发明通过与聚四氟乙烯纤维经纬交织的增强纤维,可提高纤维交织物的与粘黏剂的粘结性,在此基础上,进一步对纤维交织物进行预处理,通过钠与萘在四氢呋喃中溶解形成钠-萘处理液对聚四氟乙烯纤维的表面进行改性,进而提高聚四氟乙烯纤维与粘黏剂的粘结性,确保后续纤维交织物可通过粘黏剂与钢基体固定粘接。由于钠的最外层3s轨道只有一个电子,容易失去形成na 稳定结构,在溶解过程中萘的电子空轨道接受钠失去的最外层电子,成为阴离子自由基,再与带正电荷的na 结合形成离子对。聚四氟乙烯表面层分子失去氟离子与萘基阴离子生成一个中性基团,也可能形成c=c双键。即聚四氟乙烯表层分子中的c-f键被处理液中的钠所破坏,使表面丢失氟离子并形成碳化层,进而改善其粘结性能。

28.按预设比例将环氧树脂、固化剂及促进剂依次加入搅拌釜中开始搅拌,待均匀后得到粘黏剂,待用。

29.将得到的所述粘黏剂均匀涂抹于钢基体的一侧表面,并将得到的所述纤维交织物覆盖于粘黏剂背离钢基体的一侧。

30.对纤维交织物进行加压、加热进行固化,以在钢基体的表面形成润滑层,得到轴承坯料。

31.其中,所述对纤维交织物进行加压、加热进行固化中,加压压力为0.1~4mpa,加热温度为20~120℃。优选地,当固化剂选用改性脂肪胺时,加热温度为常温,加热时间为24h;选用低分子量聚酰胺时,加热温度为60℃,加热时间为2-4h;选用芳香胺时,加热温度为80~120℃,加热时间为2-4h。

32.对轴承坯料经剪裁和卷制后得到所述自润滑轴承。

33.与现有技术相比,本发明的有益效果如下:

34.通过在轴承的内侧面上粘接由聚四氟乙烯纤维和增强纤维编织而成的纤维交织物,以在轴承内侧面形成润滑层,相对由金属材料形成的润滑层,通过聚四氟乙烯纤维可有效降低纤维交织物摩擦系数,相对金属材料最大可将摩擦系数降低50%,有效减少磨损率,通过增强纤维可有效提高纤维交织物的机械载荷/承载力,提高轴承使用寿命。同时,由于纤维材料相对金属材料成本较低,在降低摩擦系数和提高机械载荷的基础上,纤维交织物还可有效降低轴承制造成本。

具体实施方式

35.下面结合实施例对本发明作进一步的详细说明,但本发明的实施方式不仅限于此。

36.本实施例中检测项目及检测方法包括:

37.机械载荷:按照gb 7948-1987规定的方法进行测试

38.摩擦系数:滑动轴承摩擦学性能试验机mpb-20型号

39.本实施例中各组分的具体材料如下:

40.环氧树脂:南通星辰合成材料有限公司,e-51型,环氧当量为184~195eq/100g;

41.固化剂:4,4’二氨基二苯甲烷/液体,上海试剂厂

42.促进剂:二氧化硅/粉末,德国dedussa公司,r202

43.聚四氟乙烯纤维:山东森荣,聚四氟乙烯长丝纤维,400d

44.芳纶纤维:杜邦凯夫拉,芳纶1313,400d

45.涤纶纤维:绍兴市大业纺织品有限公司,fdy,400d

46.钢基体:无锡泉建金属制品有限公司,碳钢q235

47.铜合金:江苏三鑫zcupb10sn10

48.铝合金:江苏三鑫alsn20cu

49.实施例1-8

50.依照表1列出的原料组分和含量,按如下方法制备:

51.步骤01,准备钢基体,并对钢基体的表面进行预处理,待用;

52.其中,步骤01的预处理依次包括除油处理、除锈处理和喷砂处理。

53.除油处理:采用将质量浓度为15%的naoh溶液加热到70℃,然后将钢基体浸入到加热后的naoh溶液中保持8min进行除油,随后取出以清水清洗去除钢基体表面残余的naoh溶液;

54.除锈处理:通过将经除油处理后的钢基体于常温下浸入浓度为15%的hcl中保持3min进行除锈,随后取出以清水清洗去除钢基体表面残余的hcl溶液。

55.步骤02,准备预先编织完成的纤维交织物,并对纤维交织物进行预处理,待用;

56.其中,步骤02的预处理为将纤维交织物浸入到钠萘液中浸泡8min,再取出浸入丙酮或乙醇中洗涤,最后用蒸馏水水洗后烘干;钠萘液包含有以下重量份数的组分:四氢呋喃,890重量份(即1000ml的四氢呋喃);萘,128重量份;钠,23重量份。

57.步骤03,按预设比例将环氧树脂、固化剂及促进剂依次加入搅拌釜中开始搅拌,待均匀后得到粘黏剂,待用;其中,环氧树脂为100重量份,固化剂为35重量份,促进剂为5重量份。

58.步骤04,将步骤03中的粘黏剂均匀涂抹于钢基体的一侧表面,并将步骤02中的纤维交织物覆盖于粘黏剂背离钢基体的一侧;

59.步骤05,对纤维交织物进行加压、加热进行固化,以在钢基体的表面形成润滑层,得到轴承坯料;其中,加压压力为3mpa,加热温度为120℃,加热时间为2h。

60.步骤06,对轴承坯料经剪裁和卷制后得到自润滑轴承。

61.需特别说明的是,上述钢基体用于表征轴承主体,纤维交织物用于表征润滑层。

62.表1

[0063][0064]

综述可知,本发明实施例1-8聚四氟乙烯纤维和/或增强纤维(芳纶纤维或涤纶纤维)经纬交织而成的纤维交织物的摩擦系数均小于金属材料铜合金/铝合金的摩擦系数,其中,实施例8由于仅采用聚四氟乙烯纤维编织制成,故摩擦系数最小,适用于高摩擦作业环境;实施例2-4、7由聚四氟乙烯纤维和/或增强纤维(芳纶纤维或涤纶纤维)经纬交织而成的纤维交织物的机械承载力均高于金属材料铜合金/铝合金的机械承载力,其中,实施例4由于增强纤维(芳纶纤维)占比较大,故机械载荷最大,适用于高载荷作业环境;实施例8由于未设有增强纤维,故机械载荷最小,适用于低载荷作业环境。由此可知,聚四氟乙烯纤维主要作用为降低摩擦系数,增强纤维主要作用为增强机械载荷。

[0065]

通过在轴承的内侧面上粘接由聚四氟乙烯纤维和增强纤维编织而成的纤维交织物,以在轴承内侧面形成润滑层,相对由金属材料形成的润滑层,通过聚四氟乙烯纤维可有效降低纤维交织物摩擦系数,相对金属材料最大可将摩擦系数降低50%,有效减少磨损率,通过增强纤维可有效提高纤维交织物的机械载荷/承载力,提高轴承使用寿命。同时,由于纤维材料相对金属材料成本较低,在降低摩擦系数和提高机械载荷的基础上,纤维交织物还可有效降低轴承制造成本。

[0066]

以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。