1.本公开涉及工程机械领域,特别涉及一种岩土工程机械及其工作臂挠度补偿方法。

背景技术:

2.凿岩台车作为一种隧道及地下工程的凿岩设备,广泛应用于铁路隧道和公路隧道的钻爆法施工。凿岩台车的机械臂是钻爆法施工实现钻孔作业的主要工作机构,机械臂的定位精度直接决定了岩层爆破效果和施工效率。由于制造误差和装配误差,以及在使用过程中的磨损等因素,机械臂在施工一段时间后存在较大的挠度变形,严重影响其定位精度和施工效率,造成隧道断面的爆破效果不佳,提高了施工成本。

技术实现要素:

3.本公开的目的在于提供一种岩土工程机械及其工作臂挠度补偿方法,以提升岩土工程机械的施工精度和作业效率。

4.本公开的第一方面提供一种岩土工程机械,包括:

5.车体;

6.工作臂,连接于所述车体且相对于所述车体具有多个运动自由度;

7.工作臂位姿检测系统,设置于所述工作臂上,被配置为获取用于反映所述工作臂在所述作业空间内的实时位置和实时姿态的工作臂实时位姿信息;和

8.工作臂挠度补偿系统,包括存储装置和控制装置,所述存储装置存储有试验或仿真得到的挠度补偿数据,所述控制装置与所述工作臂位姿检测系统和所述存储装置信号连接,被配置为根据所述工作臂实时位姿信息获取在不考虑所述工作臂的弯曲变形的状态下所述工作臂上给定点的理论坐标,并根据所述理论坐标和所述挠度补偿数据获取所述给定点的目标坐标,其中,所述目标坐标用于获取调节所述工作臂的位置和姿态所需的目标位置和目标姿态,以在考虑所述工作臂的弯曲变形的状态下,使所述给定点在所述作业空间内的坐标达到所述理论坐标。

9.根据本公开的一些实施例,所述工作臂包括第一臂节和推进梁,所述第一臂节的第一端连接于所述车体且相对于所述车体具有多个运动自由度,所述推进梁连接于所述第一臂节的第二端且相对于所述第一臂节具有多个运动自由度;

10.所述工作臂位姿检测系统包括第一臂节位姿检测装置和推进梁位姿检测装置,所述第一臂节位姿检测装置被配置为获取以下所述工作臂实时位姿信息至少之一作为第一臂节实时位姿信息:所述第一臂节相对于所述车体的俯仰角的第一实际值α1、所述第一臂节相对于所述车体的偏向角的第二实际值γ1和所述第一臂节的长度方向的第一端相对于长度方向的第二端的位移的第三实际值v1,所述推进梁位姿检测装置被配置为获取以下所述工作臂实时位姿信息至少之一作为推进梁实时位姿信息:所述推进梁相对于所述第一臂节的俯仰角的第四实际值α2、所述推进梁相对于所述第一臂节的滚转角的第五实际值β2、

所述推进梁相对于所述第一臂节的偏向角的第六实际值γ2和所述推进梁的长度方向的第一端相对于长度方向的第二端的位移的第七实际值v2。

11.根据本公开的一些实施例,所述第一臂节位姿检测装置包括第一角度传感器、第二角度传感器和第一位移传感器,所述第一角度传感器被配置为检测所述第一实际值α1,所述第二角度传感器被配置为检测所述第二实际值γ1,所述第一位移传感器被配置为检测所述第三实际值v1。

12.根据本公开的一些实施例,所述推进梁位姿检测装置包括第三角度传感器、第四角度传感器、第五角度传感器和第二位移传感器,所述第三角度传感器被配置为检测所述第四实际值α2,所述第四角度传感器被配置为检测所述第五实际值β2,所述第五角度传感器被配置为检测所述第六实际值γ2,所述第二位移传感器被配置为检测所述第七实际值v2。

13.根据本公开的一些实施例,所述控制装置被进一步配置为:根据所述第一臂节实时位姿信息获取第一变换关系,根据所述推进梁实时位姿信息获取第二变换关系,并根据所述第一变换关系和/或所述第二变换关系获取所述理论坐标,其中,所述第一变换关系表示所述第一臂节和所述推进梁相对于所述车体的坐标变换关系,所述第二变换关系表示所述推进梁相对于所述第一臂节的坐标变换关系。

14.根据本公开的一些实施例,所述控制器被进一步配置为:根据所述第一臂节实时位姿信息,从所述挠度补偿数据中获取第一挠度补偿数据,根据所述第一臂节实时位姿信息和所述第一挠度补偿数据获取所述第一挠度补偿函数,并根据所述理论坐标和所述第一挠度补偿函数获取所述目标坐标,以在考虑所述第一臂节的弯曲变形且不考虑所述推进梁的弯曲变形的第一状态下,使所述给定点在所述作业空间内的坐标达到所述理论坐标。

15.根据本公开的一些实施例,所述控制器被进一步配置为:根据所述推进梁实时位姿信息,从所述挠度补偿数据中获取第二挠度补偿数据,根据所述推进梁实时位姿信息和所述第二挠度补偿数据获取所述第二挠度补偿函数,并根据所述理论坐标和所述第二挠度补偿函数获取所述目标坐标,以在考虑所述推进梁的弯曲变形且不考虑所述第一臂节的弯曲变形的第二状态下,使所述给定点在所述作业空间内的坐标达到所述理论坐标。

16.根据本公开的一些实施例,所述控制器被进一步配置为:根据所述第一臂节实时位姿信息和所述推进梁实时位姿信息,从所述挠度补偿数据中获取第三挠度补偿数据,根据所述第一臂节实时位姿信息、所述推进梁实时位姿信息和所述第三挠度补偿数据获取第三挠度补偿函数,并根据所述理论坐标和所述第三挠度补偿函数获取所述目标坐标,以在同时考虑所述工作臂的弯曲变形和所述推进梁的弯曲变形的第三状态下,使所述给定点在所述作业空间内的坐标达到所述理论坐标。

17.根据本公开的一些实施例,所述工作臂挠度补偿系统还包括与所述控制装置信号连接的显示装置,所述显示装置被配置为提供所述理论坐标、根据所述工作臂实时位姿信息和所述挠度补偿数据获取的挠度补偿值、所述目标坐标中的至少之一的显示信息。

18.根据本公开的一些实施例,所述岩土工程机械包括凿岩台车、锚杆台车或湿喷台车。

19.本公开的第二方面提供一种岩土工程机械的工作臂挠度补偿方法,包括:

20.获取用于反映所述岩土工程机械的工作臂在所述岩土工程机械的作业空间内的

实时位置和实时姿态的工作臂实时位姿信息;

21.根据所述工作臂实时位姿信息获取在不考虑所述工作臂的弯曲变形的状态下所述工作臂上给定点的理论坐标;

22.根据所述理论坐标和通过试验或仿真得到的挠度补偿数据获取所述给定点的目标坐标,所述目标坐标用于获取调节所述工作臂的位置和姿态所需的目标位置和目标姿态,以在考虑所述工作臂的弯曲变形的状态下,使所述给定点在所述作业空间内的坐标达到所述理论坐标。

23.根据本公开的一些实施例,

24.所述工作臂包括第一臂节和推进梁,所述第一臂节的第一端连接于所述车体且相对于所述车体具有多个运动自由度,所述第一臂节沿自身长度方向可伸缩地设置,所述推进梁连接于所述第一臂节的第二端且相对于所述第一臂节具有多个运动自由度,所述推进梁沿自身长度方向可伸缩地设置;

25.获取所述工作臂实时位姿信息包括:获取第一臂节实时位姿信息和获取推进梁实时位姿信息,其中,获取所述第一臂节实时位姿信息包括获取所述第一臂节相对于所述车体的俯仰角的第一实际值α1、所述第一臂节相对于所述车体的偏向角的第二实际值γ1和所述第一臂节的长度方向的第一端相对于长度方向的第二端的位移的第三实际值v1中至少之一,获取所述推进梁实时位姿信息包括获取所述推进梁相对于所述第一臂节的俯仰角的第四实际值α2、所述推进梁相对于所述第一臂节的滚转角的第五实际值β2、所述推进梁相对于所述第一臂节的偏向角的第六实际值γ2和所述推进梁的长度方向的第一端相对于长度方向的第二端的位移的第七实际值v2中至少之一。

26.根据本公开的一些实施例,根据所述工作臂实时位姿信息获取所述理论坐标包括:

27.根据所述第一臂节实时位姿信息获取第一变换关系,根据所述推进梁实时位姿信息获取第二变换关系,其中,所述第一变换关系表示所述第一臂节和所述推进梁相对于所述车体的坐标变换关系,所述第二变换关系表示所述推进梁相对于所述第一臂节的坐标变换关系;

28.根据所述第一变换关系和/或所述第二变换关系获取所述理论坐标。

29.根据本公开的一些实施例,

30.所述第一变换关系满足以下关系:

[0031][0032]

其中,t

boom

表示所述第一变换关系,c表示取余弦,s表示取正弦;

[0033]

所述第二变换关系满足以下关系:

[0034][0035]

其中,t

feed

表示所述第二变换关系,c表示取余弦,s表示取正弦。

[0036]

根据本公开的一些实施例,根据所述理论坐标和挠度补偿数据获取所述目标坐标包括:

[0037]

根据所述第一臂节实时位姿信息,从所述挠度补偿数据中获取第一挠度补偿数据;

[0038]

根据所述第一臂节实时位姿信息和所述第一挠度补偿数据获取所述第一挠度补偿函数;

[0039]

根据所述理论坐标和所述第一挠度补偿函数获取所述目标坐标,以在考虑所述第一臂节的弯曲变形且不考虑所述推进梁的弯曲变形的第一状态下,使所述给定点在所述作业空间内的坐标达到所述理论坐标。

[0040]

根据本公开的一些实施例,所述第一挠度补偿函数满足以下关系:

[0041][0042]

其中,d

boom

(x,y,z)表示所述第一挠度补偿函数,k1~k9表示第一挠度补偿数据。

[0043]

根据本公开的一些实施例,根据所述理论坐标和挠度补偿数据获取所述目标坐标包括:

[0044]

根据所述推进梁实时位姿信息,从所述挠度补偿数据中获取第二挠度补偿数据;

[0045]

根据所述推进梁实时位姿信息和所述第二挠度补偿数据获取所述第二挠度补偿函数;

[0046]

根据所述理论坐标和所述第二挠度补偿函数获取所述目标坐标,以在考虑所述推进梁的弯曲变形且不考虑所述第一臂节的弯曲变形的第二状态下,使所述给定点在所述作业空间内的坐标达到所述理论坐标。

[0047]

根据本公开的一些实施例,所述第二挠度补偿函数满足以下关系:

[0048][0049]

其中,d

feed

(x,y,z)表示所述第二挠度补偿函数,k10~k21表示第二挠度补偿数据。

[0050]

根据本公开的一些实施例,根据所述理论坐标和挠度补偿数据获取所述目标坐标包括:

[0051]

根据所述第一臂节实时位姿信息和所述推进梁实时位姿信息,从所述挠度补偿数据中获取第三挠度补偿数据;

[0052]

根据所述第一臂节实时位姿信息、所述推进梁实时位姿信息和所述第三挠度补偿数据获取第三挠度补偿函数;

[0053]

根据所述理论坐标和所述第三挠度补偿函数获取所述目标坐标,以在同时考虑所述工作臂的弯曲变形和所述推进梁的弯曲变形的第三状态下,使所述给定点在所述作业空间内的坐标达到所述理论坐标。

[0054]

根据本公开的一些实施例,所述第三挠度补偿函数满足以下关系:

[0055][0056]

其中,d

total

(x,y,z)表示所述第三挠度补偿函数,k22~k42表示第三挠度补偿数据。

[0057]

本公开实施例的岩土工程机械及其工作臂挠度补偿方法中,工作臂挠度补偿系统可以根据工作臂位姿检测系统获取的工作臂实时位姿信息,获取工作臂上给定点的理论坐标,根据结合理论坐标与挠度补偿数据,获取工作臂上给定点的目标坐标,通过将目标坐标获取的目标位置和目标姿态用于调节工作臂的位置和姿态,可以在考虑工作臂的弯曲变形的状态下,使给定点的在作业空间内的坐标达到理论坐标,实现动态条件下工作臂挠度的实时补偿,利于提升工作臂的定位精度,提升岩土工程机械的施工精度和作业效率。

[0058]

通过以下参照附图对本公开的示例性实施例的详细描述,本公开的其它特征及其优点将会变得清楚。

附图说明

[0059]

此处所说明的附图用来提供对本公开的进一步理解,构成本技术的一部分,本公开的示意性实施例及其说明用于解释本公开,并不构成对本公开的不当限定。在附图中:

[0060]

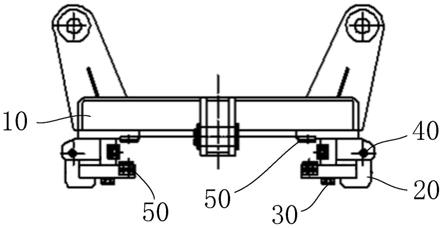

图1为本公开一些实施例的岩土工程机械的结构示意图。

[0061]

图2为本公开一些实施例的工作臂位姿检测系统的结构示意图。

[0062]

图3为本公开一些实施例的工作臂位姿检测系统和工作臂挠度补偿系统的工作原理图。

[0063]

图4为本公开一些实施例的工作臂挠度补偿系统补偿第一臂节的挠度的原理图。

[0064]

图5为本公开一些实施例的工作臂挠度补偿系统补偿推进梁的挠度的原理图。

[0065]

图6为本公开一些实施例的工作臂挠度补偿系统补偿第一臂节和推进梁的挠度的原理示意图。

[0066]

图7为本公开一些实施例的工作臂挠度补偿系统的方法的流程示意图。

具体实施方式

[0067]

下面将结合本公开实施例中的附图,对本公开实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本公开一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本公开及其应用或使用的任何限制。基于本公开中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本公开保护的范围。

[0068]

除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本公开的范围。同时,应当明白,为了便于描述,附图中所示出的各个部分的尺寸并不是按照实际的比例关系绘制的。对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,这些技术、方法和设备应当被视为授权说明书的一部分。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

[0069]

在本公开的描述中,需要理解的是,使用“第一”、“第二”等词语来限定零部件,仅仅是为了便于对相应零部件进行区别,如没有另行声明,上述词语并没有特殊含义,因此不能理解为对本公开保护范围的限制。

[0070]

在本公开的描述中,需要理解的是,方位词如“前、后、上、下、左、右”、“横向、竖向、垂直、水平”和“顶、底”等所指示的方位或位置关系通常是基于附图所示的方位或位置关系,仅是为了便于描述本公开和简化描述,在未作相反说明的情况下,这些方位词并不指示和暗示所指的装置或元件必须具有特定的方位或者以特定的方位构造和操作,因此不能理解为对本公开保护范围的限制;方位词“内、外”是指相对于各部件本身的轮廓的内外。

[0071]

如图1至图7所示,本公开的一些实施例提供一种岩土工程机械及其工作臂挠度补偿方法。

[0072]

岩土工程机械包括车体、工作臂、工作臂位姿检测系统和工作臂挠度补偿系统。

[0073]

工作臂连接于车体且相对于车体具有多个运动自由度。岩土工程机械可以包括一个或多个功能相同或不同的工作臂。

[0074]

工作臂位姿检测系统设置于工作臂上,被配置为获取用于反映工作臂在作业空间内的实时位置和实时姿态的工作臂实时位姿信息。

[0075]

工作臂挠度补偿系统包括存储装置和控制装置。存储装置存储有试验或仿真得到的挠度补偿数据,控制装置与工作臂位姿检测系统和存储装置信号连接,被配置为根据工作臂实时位姿信息获取在不考虑工作臂的弯曲变形的状态下工作臂上给定点的理论坐标,并根据理论坐标和挠度补偿数据获取给定点的目标坐标,其中,目标坐标用于获取调节工作臂的位置和姿态所需的目标位置和目标姿态,以在考虑工作臂的弯曲变形的状态下,使给定点在作业空间内的坐标达到理论坐标。

[0076]

本公开中,岩土工程机械可以是凿岩台车、锚杆台车或湿喷台车等。例如,图1所示的实施例中,岩土工程机械为凿岩台车,车体包括底盘1、设置于行走底盘1上的驾驶室2、多个工作臂和连接于行走底盘1的支腿4。每个工作臂包括用于执行施工作业的作业装置。给定点可以是工作臂与作业装置连接的一端的端点。多个工作臂包括多个凿岩臂3a和一个平台臂3b,凿岩臂3a包括用于在施工作业面上钻孔的钻孔装置,通过调用挠度补偿数据,调整给定点的坐标达到理论坐标,可以抵消工作臂的弯曲变形对钻孔装置的位置的影响,从而使钻孔装置的位置和钻孔精度相应地满足钻孔施工的要求。在一些未图示的实施例中,工作臂还可以湿喷台车的湿喷机械手等。

[0077]

本公开实施例的岩土工程机械中,工作臂挠度补偿系统可以根据工作臂位姿检测系统获取的工作臂实时位姿信息,获取工作臂上给定点的理论坐标,根据结合理论坐标与

挠度补偿数据,获取工作臂上给定点的目标坐标,通过将目标坐标获取的目标位置和目标姿态用于调节工作臂的位置和姿态,可以在考虑工作臂的弯曲变形的状态下,使给定点的在作业空间内的坐标达到理论坐标,实现动态条件下工作臂挠度的实时补偿,利于提升工作臂的定位精度,提升岩土工程机械的施工精度和作业效率。

[0078]

如图1和图2所示,定义以车体的宽度方向为xa轴、长度方向为ya轴、高度方向为za轴的车体坐标系oxayaza;定义以第一臂节的宽度方向为xb轴、长度方向为yb轴、高度方向为zb轴的第一臂节坐标系oxbybzb;定义以推进梁的宽度方向为xc轴、长度方向为yc轴、高度方向为zc轴的推进梁坐标系oxcyczc。

[0079]

基于上述定义,在以下描述中:

[0080]“第一臂节311相对于车体的俯仰角”指的是第一臂节坐标系oxbybzb的yb轴与车体坐标系oxayaza的xaoya平面的夹角;

[0081]“第一臂节311相对于车体的偏向角”指的是第一臂节坐标系oxbybzb的yb轴在车体坐标系oxayaza的xaoya平面内的投影与车体坐标系oxayaza的ya轴的夹角;

[0082]“推进梁331相对于第一臂节311的俯仰角”指的是推进梁坐标系oxcyczc的yc轴与第一臂节坐标系oxbybzb的xboyb平面的夹角;

[0083]“推进梁331相对于第一臂节311的滚转角”指的是推进梁坐标系oxcyczc的zc轴与垂直于第一臂节坐标系oxbybzb的xboyb平面且包含推进梁坐标系oxcyczc的yc轴的平面的夹角。

[0084]“推进梁331相对于第一臂节311的偏向角”指的是推进梁坐标系oxcyczc的yc轴在第一臂节坐标系oxbybzb的xboyb平面内的投影与第一臂节坐标系oxbybzb的yb轴的夹角;

[0085]

在一些实施例中,工作臂包括第一臂节311和推进梁331,第一臂节311的第一端连接于车体且相对于车体具有多个运动自由度,推进梁331连接于第一臂节311的第二端且相对于第一臂节311具有多个运动自由度。给定点可以位于第一臂节311上,也可以位于推进梁331上。例如,给定点可以是第一臂节311与推进梁331连接的一端的端点或推进梁331与作业装置连接的一端的端点。

[0086]

例如,图2所示的实施例中,工作臂包括第一臂节311、旋转座312、第二臂节321、第一臂节基座322、推进梁331、推进梁基座332和钻杆34。第一臂节311与第二臂节321通过第一臂节基座322可动地连接,第一臂节311与推进梁通过旋转座312和推进梁基座332可动地连接。第一臂节311沿自身长度方向可伸缩地设置,推进梁331沿自身长度方向可伸缩地设置。钻杆34沿推进梁331的长度方向可移动地设置于推进梁331上。第一臂节311相对于底盘1分别具有绕沿底盘1的长度方向延伸的轴线、绕沿底盘1的宽度方向延伸的轴线和绕沿底盘1的高度方向延伸的轴线的转动自由度,第一臂节311的长度方向的第一端相对于长度方向的第二端具有沿第一臂节311的长度方向的平动自由度。推进梁331相对于第一臂节311分别具有绕沿第一臂节311的长度方向延伸的轴线、绕沿第一臂节311的宽度方向延伸的轴线和绕沿第一臂节311的高度方向延伸的轴线的转动自由度,推进梁331的长度方向的第一端相对于长度方向的第二端具有沿推进梁331的长度方向的平动自由度。

[0087]

以上实施例中,工作臂位姿检测系统包括第一臂节位姿检测装置和推进梁位姿检测装置,第一臂节位姿检测装置被配置为获取以下工作臂实时位姿信息至少之一作为第一臂节实时位姿信息:第一臂节311相对于车体的俯仰角的第一实际值α1、第一臂节311相对

于车体的偏向角的第二实际值γ1和第一臂节311的长度方向的第一端相对于长度方向的第二端的位移的第三实际值v1,推进梁位姿检测装置被配置为获取以下工作臂实时位姿信息至少之一作为推进梁实时位姿信息:推进梁331相对于第一臂节311的俯仰角的第四实际值α2、推进梁331相对于第一臂节311的滚转角的第五实际值β2、推进梁331相对于第一臂节311的偏向角的第六实际值γ2和推进梁331的长度方向的第一端相对于长度方向的第二端的位移的第七实际值v2。

[0088]

在一些实施例中,如图2所示,第一臂节位姿检测装置包括第一角度传感器51、第二角度传感器52和第一位移传感器53,第一角度传感器51被配置为检测第一实际值α1,第二角度传感器52被配置为检测第二实际值γ1,第一位移传感器53被配置为检测第三实际值v1。

[0089]

在一些实施例中,如图2所示,推进梁位姿检测装置包括第三角度传感器61、第四角度传感器62、第五角度传感器63和第二位移传感器64,第三角度传感器61被配置为检测第四实际值α2,第四角度传感器62被配置为检测第五实际值β2,第五角度传感器63被配置为检测第六实际值γ2,第二位移传感器64被配置为检测第七实际值v2。

[0090]

在一些实施例中,控制装置被进一步配置为:根据第一臂节实时位姿信息获取第一变换关系,根据推进梁实时位姿信息获取第二变换关系,并根据第一变换关系和/或第二变换关系获取理论坐标,其中,第一变换关系表示第一臂节和推进梁相对于车体的坐标变换关系,第二变换关系表示推进梁相对于第一臂节的坐标变换关系。

[0091]

根据对工作臂上作业装置的定位精度的需求,以及第一臂节和推进梁的结构特点和刚度特性,工作臂挠度补偿系统可以单独补偿第一臂节的弯曲变形、单独补偿推进梁的弯曲变形或者同时补偿第一臂节和推进梁的弯曲变形。三种情况下工作臂的挠度的补偿原理如图4至图6所示。

[0092]

图4至图6中,b1表示不考虑弯曲变形时第一臂节在实时位置和实时姿态下的轮廓;b1’表示考虑弯曲变形时第一臂节在实时位置和实时姿态下的轮廓;b0表示不考虑弯曲变形时第一臂节在目标位置和目标姿态下的轮廓;b0’表示考虑弯曲变形时第一臂节在目标位置和目标姿态下的轮廓;f1表示不考虑弯曲变形时推进梁在实时位置和实时姿态下的轮廓;f1’表示考虑弯曲变形时推进梁在实时位置和实时姿态下的轮廓;f0表示不考虑弯曲变形时推进梁在目标位置和目标姿态下的轮廓;f0’表示考虑弯曲变形时推进梁在目标位置和目标姿态下的轮廓。

[0093]

在一些实施例中,如图4所示,控制器被进一步配置为:根据第一臂节实时位姿信息,从挠度补偿数据中获取第一挠度补偿数据,根据第一臂节实时位姿信息和第一挠度补偿数据获取第一挠度补偿函数,并根据理论坐标和第一挠度补偿函数获取目标坐标,以在考虑第一臂节的弯曲变形且不考虑推进梁的弯曲变形的第一状态下,使给定点在作业空间内的坐标达到理论坐标。以上设置可以实现第一臂节的挠度补偿。

[0094]

在一些实施例中,如图5所示,控制器被进一步配置为:根据推进梁实时位姿信息,从挠度补偿数据中获取第二挠度补偿数据,根据推进梁实时位姿信息和第二挠度补偿数据获取第二挠度补偿函数,并根据理论坐标和第二挠度补偿函数获取目标坐标,以在考虑推进梁的弯曲变形且不考虑第一臂节的弯曲变形的第二状态下,使给定点在作业空间内的坐标达到理论坐标。以上设置可以实现推进梁的挠度补偿。

[0095]

在一些实施例中,如图6所示,控制器被进一步配置为:根据第一臂节实时位姿信息和推进梁实时位姿信息,从挠度补偿数据中获取第三挠度补偿数据,根据第一臂节实时位姿信息、推进梁实时位姿信息和第三挠度补偿数据获取第三挠度补偿函数,并根据理论坐标和第三挠度补偿函数获取目标坐标,以在同时考虑工作臂的弯曲变形和推进梁的弯曲变形的第三状态下,使给定点在作业空间内的坐标达到理论坐标。以上设置可以实现工作臂整体的挠度补偿。

[0096]

在一些实施例中,为了便于岩土工程机械的操作人员实时地掌握工作臂挠度补偿系统的工作情况,工作臂挠度补偿系统还包括与控制装置信号连接的显示装置,显示装置被配置为提供理论坐标、根据工作臂实时位姿信息和挠度补偿数据获取的挠度补偿值、目标坐标中的至少之一的显示信息。

[0097]

图3示出了本公开一些实施例的工作臂位姿检测系统和工作臂挠度补偿系统的工作原理。

[0098]

图3所示的实施例中,控制装置包括传感器解调模块和数据处理模块,传感器解调模块和数据处理模块信号连接,存储装置和数据处理模块信号连接。其中,传感器解调模块将第一臂节位姿检测装置采集的第一臂节实时位姿信息和推进梁位姿检测装置采集的推进梁实时位姿信息的模拟信号转化为数据处理模块可以识别的数字信号,并将数字信号传送至数据处理模块。数据处理模块根据工作臂实时位姿信息计算出给定点的理论坐标,并从存储装置中调用挠度补偿数据,通过对给定点的坐标进行补偿计算,获取给定点的目标坐标,再由显示装置提供理论坐标、挠度补偿值、目标坐标的显示信息。

[0099]

在一些实施例中,在上面所描述的控制装置可以实现为用于执行本公开所描述功能的通用处理器、可编程逻辑控制器(programmable logic controller,简称:plc)、数字信号处理器(digital signal processor,简称:dsp)、专用集成电路(application specific integrated circuit,简称:asic)、现场可编程门阵列(field-programmable gate array,简称:fpga)或者其他可编程逻辑器件、分立门或者晶体管逻辑器件、分立硬件组件或者其任意适当组合。

[0100]

本公开的一些实施例还提供一种岩土工程机械的工作臂挠度补偿方法,包括:获取用于反映岩土工程机械的工作臂在岩土工程机械的作业空间内的实时位置和实时姿态的工作臂实时位姿信息;根据工作臂实时位姿信息获取在不考虑工作臂的弯曲变形的状态下工作臂上给定点的理论坐标;根据理论坐标和通过试验或仿真得到的挠度补偿数据获取给定点的目标坐标,目标坐标用于获取调节工作臂的位置和姿态所需的目标位置和目标姿态,以在考虑工作臂的弯曲变形的状态下,使给定点在作业空间内的坐标达到理论坐标。

[0101]

本公开实施例提供的工作臂挠度补偿方法可以基于本公开实施例提供的岩土工程机械实现。

[0102]

本公开实施例的工作臂挠度补偿方法中,工作臂挠度补偿系统可以根据工作臂实时位姿信息,获取工作臂上给定点的理论坐标,根据结合理论坐标与挠度补偿数据,获取工作臂上给定点的目标坐标,通过将目标坐标获取的目标位置和目标姿态用于调节工作臂的位置和姿态,可以在考虑工作臂的弯曲变形的状态下,使给定点的在作业空间内的坐标达到理论坐标,实现动态条件下工作臂挠度的实时补偿,利于提升工作臂的定位精度,提升岩土工程机械的施工精度和作业效率。

[0103]

在一些实施例中,工作臂包括第一臂节311和推进梁331,第一臂节311的第一端连接于车体且相对于车体具有多个运动自由度,第一臂节311沿自身长度方向可伸缩地设置,推进梁331连接于第一臂节311的第二端且相对于第一臂节311具有多个运动自由度,推进梁331沿自身长度方向可伸缩地设置;

[0104]

获取工作臂实时位姿信息包括:获取第一臂节实时位姿信息和获取推进梁实时位姿信息,其中,获取第一臂节实时位姿信息包括获取第一臂节311相对于车体的俯仰角的第一实际值α1、第一臂节311相对于车体的偏向角的第二实际值γ1和第一臂节311的长度方向的第一端相对于长度方向的第二端的位移的第三实际值v1中至少之一,获取推进梁实时位姿信息包括获取推进梁331相对于第一臂节311的俯仰角的第四实际值α2、推进梁331相对于第一臂节311的滚转角的第五实际值β2、推进梁331相对于第一臂节311的偏向角的第六实际值γ2和推进梁331的长度方向的第一端相对于长度方向的第二端的位移的第七实际值v2中至少之一。

[0105]

在一些实施例中,根据工作臂实时位姿信息获取理论坐标包括:根据第一臂节实时位姿信息获取第一变换关系,根据推进梁实时位姿信息获取第二变换关系,其中,第一变换关系表示第一臂节和推进梁相对于车体的坐标变换关系,第二变换关系表示推进梁相对于第一臂节的坐标变换关系;根据第一变换关系和/或第二变换关系获取理论坐标。

[0106]

在一些实施例中,

[0107]

第一变换关系满足以下关系:

[0108][0109]

其中,t

boom

表示第一变换关系,c表示取余弦,s表示取正弦;

[0110]

第二变换关系满足以下关系:

[0111][0112]

其中,t

feed

表示第二变换关系,c表示取余弦,s表示取正弦。

[0113]

理论坐标满足以下关系:

[0114]

t(x,y,z)={t

boom

*t

feed

}(:4);

[0115]

其中,t(x,y,z)表示理论坐标,(:4)表示取矩阵运算结果的第四列。

[0116]

根据对工作臂上作业装置的定位精度的需求,以及第一臂节和推进梁的结构特点和刚度特性,工作臂挠度补偿系统可以单独补偿第一臂节的弯曲变形、单独补偿推进梁的弯曲变形或者同时补偿第一臂节和推进梁的弯曲变形。三种情况下工作臂的挠度的补偿原理如图4至图6所示,其中b1、b1’、b0、b0’、f1、f1’、f0、f0’的含义可参考前面的相关描述。

[0117]

在一些实施例中,如图4所示,根据理论坐标和挠度补偿数据获取目标坐标包括:根据第一臂节实时位姿信息,从挠度补偿数据中获取第一挠度补偿数据;根据第一臂节实时位姿信息和第一挠度补偿数据获取第一挠度补偿函数;根据理论坐标和第一挠度补偿函数获取目标坐标,以在考虑第一臂节的弯曲变形且不考虑推进梁的弯曲变形的第一状态

下,使给定点在作业空间内的坐标达到理论坐标。

[0118]

在一些实施例中,第一挠度补偿函数满足以下关系:

[0119][0120]

其中,d

boom

(x,y,z)表示第一挠度补偿函数,k1~k9表示第一挠度补偿数据。

[0121]

图4所示的实施例中,以第一臂节上与推进梁连接的一端的端点p1作为给定点,其补偿后的目标坐标t

boom

(x1’,y1’,z1’)与理论坐标t

boom

(x1,y1,z1)满足:t

boom

(x1’,y1’,z1’)=t

boom

(x1,y1,z1) d

boom

(x1,y1,z1)=t

boom

(:4) d

boom

(x1,y1,z1),目标坐标和理论坐标指的是在车体坐标系oxayaza下的坐标,(:4)表示取矩阵运算结果的第四列。

[0122]

在一些实施例中,如图5所示,根据理论坐标和挠度补偿数据获取目标坐标包括:根据推进梁实时位姿信息,从挠度补偿数据中获取第二挠度补偿数据;根据推进梁实时位姿信息和第二挠度补偿数据获取第二挠度补偿函数;根据理论坐标和第二挠度补偿函数获取目标坐标,以在考虑推进梁的弯曲变形且不考虑第一臂节的弯曲变形的第二状态下,使给定点在作业空间内的坐标达到理论坐标。

[0123]

在一些实施例中,第二挠度补偿函数满足以下关系:

[0124][0125]

其中,d

feed

(x,y,z)表示第二挠度补偿函数,k10~k21表示第二挠度补偿数据。

[0126]

图5所示的实施例中,以推进梁上与作业装置连接的一端的端点p2作为给定点,其补偿后的目标坐标t

feed

(x2’,y2’,z2’)与理论坐标t

feed

(x2,y2,z2)满足:t

feed

(x2’,y2’,z2’)=t

feed

(x2,y2,z2) d

feed

(x2,y2,z2)=t

reed

(:4) d

feed

(x2,y2,z2),上述表达式中,目标坐标和理论坐标指的是在第一臂节坐标系oxbybzb下的坐标,(:4)表示取矩阵运算结果的第四列。

[0127]

在一些实施例中,如图6所示,根据理论坐标和挠度补偿数据获取目标坐标包括:根据第一臂节实时位姿信息和推进梁实时位姿信息,从挠度补偿数据中获取第三挠度补偿数据;根据第一臂节实时位姿信息、推进梁实时位姿信息和第三挠度补偿数据获取第三挠度补偿函数;根据理论坐标和第三挠度补偿函数获取目标坐标,以在同时考虑工作臂的弯曲变形和推进梁的弯曲变形的第三状态下,使给定点在作业空间内的坐标达到理论坐标。

[0128]

在一些实施例中,第三挠度补偿函数满足以下关系:

[0129][0130]

其中,d

total

(x,y,z)表示第三挠度补偿函数,k22~k42表示第三挠度补偿数据。

[0131]

图6所示的实施例中,以推进梁上与作业装置连接的一端的端点p2作为给定点,其补偿后的目标坐标t

total

(x2’,y2’,z2’)与理论坐标t

total

(x2,y2,z2)满足:t

total

(x2’,y2’,z2’)=t

tota

l(x2,y2,z2) d

total

(x2,y2,z2)={t

boom

(:4)*t

reed

(:4)} d

total

(x2,y2,z2),目标坐标和理论坐标指的是在车体坐标系oxayaza下的坐标,(:4)表示取矩阵运算结果的第四列。

[0132]

上述实施例中,可以通过测试工作臂在不同位置和不同姿态下的挠度,根据测试结果拟合得到第一挠度补偿数据、第二挠度补偿数据、第三挠度补偿数据。

[0133]

上述工作臂挠度补偿方法中各步骤的作用可参考前面岩土工程机械的挠度补偿系统的相关描述。

[0134]

下面结合图7进一步说明本公开一些实施例的工作臂挠度补偿方法。其中以推进梁上与作业装置连接的一端的端点p2作为给定点,且同时考虑第一臂节331和推进梁331的弯曲变形。

[0135]

1、检测工作臂实时位姿信息。通过第一角度传感器51检测第一实际值α1,通过第二角度传感器52检测第二实际值γ1,通过第一位移传感器检测第三实际值v1,作为第一臂节实时位姿信息。通过第三角度传感器61检测第四实际值α2,通过第四角度传感器62检测第五实际值β2,通过第五角度传感器63检测第六实际值γ2,通过第二位移传感器64检测第七实际值v2,作为推进梁实时位姿信息。

[0136]

2、计算给定点的理论坐标。根据第一臂节实时位姿信息获取第一变换关系t

boom

,根据推进梁实时位姿信息获取第二变换关系t

feed

,根据第一变换关系t

boom

和第二变换关系t

feed

获取给定点p2的理论坐标t

total

(x2,y2,z2)={t

boom

*t

feed

}(:4)。

[0137]

3、调用挠度补偿数据并计算给定点的目标坐标。根据第一臂节实时位姿信息、推进梁实时位姿信息和第三挠度补偿数据获取第三挠度补偿函数d

total

(x,y,z),并根据理论坐标和第三挠度补偿函数获取目标坐标,给定点p2的目标坐标t

total

(x2’,y2’,z2’)=t

total

(x2,y2,z2) d

total

(x2,y2,z2)。

[0138]

4、提供显示信息,包括提供理论坐标、根据工作臂实时位姿信息和挠度补偿数据获取的挠度补偿值和目标坐标。

[0139]

上述实施例的工作臂挠度补偿方法可以实时补偿由第一臂节和推进梁组成的多自由度串联结构的工作臂的挠度,并提升工作臂的定位精度。

[0140]

最后应当说明的是:以上实施例仅用以说明本公开的技术方案而非对其限制;尽管参照较佳实施例对本公开进行了详细的说明,所属领域的普通技术人员应当理解:依然

可以对本公开的具体实施方式进行修改或者对部分技术特征进行等同替换,其均应涵盖在本公开请求保护的技术方案范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。