1.本发明涉及合成氨尾气中提氩技术领域,具体涉及一种带预冷的氮甲烷制冷循环从合成氨尾气中回收氩和甲烷的装置和方法。

背景技术:

2.合成氨尾气作为合成氨工业的一种驰放气,经脱氨、脱水等净化处理后,主要成分为氮气、氢气、甲烷和氩,组分随工艺条件而变化,其中一般体积占比:氩4~12%,甲烷6~35%。

3.氩是目前应用较广的稀有气体,可用作白炽灯的主要填充气,焊接和切割金属用保护气,也可用作灭火、置换空气提供氩封环境避免物品氧化等,具有较高的经济价值。

4.现有的工艺从合成氨尾气回收氩和lng,但当合成氨尾气中甲烷含量较低,或甲烷不需液化成lng回收时,可将甲烷进行气态回收作为上游工业的燃料气。

5.从合成氨尾气中回收氩和甲烷现有制冷工艺主要有氮气双膨胀制冷、混合冷剂和氮气双制冷。

6.氮气双膨胀制冷:该制冷流程动设备包括低压循环氮压机、中压循环氮压机、低温增压透平膨胀机、高温增压透平膨胀机,装置动设备多,控制复杂,维护工作量大且周期较长,能耗只比单一的氮气膨胀制冷低约5%。

7.混合冷剂和氮气双制冷:该制冷流程动设备包括混合冷剂循环压缩机、中压循环氮压机,动设备较少,但混合冷剂配比较复杂,控制也较复杂。

技术实现要素:

8.本发明的目的在于提供一种带预冷的氮甲烷制冷循环从合成氨尾气中回收氩和甲烷的装置和方法,以解决现有技术中合成氨尾气中回收氩和甲烷存在的能耗高、流程、冷剂配比和控制均较为复杂技术问题。

9.为实现上述目的,本发明提供了以下技术方案:

10.本发明提供的一种带预冷的氮甲烷制冷循环从合成氨尾气中回收氩和甲烷装置,包括换热器、过冷器、脱氢塔、脱甲烷塔、脱氮塔和预冷器;其中,

11.所述脱氢塔的上部设有脱氢塔顶冷凝器;

12.所述脱甲烷塔的上部和下部分别设有脱甲烷塔顶冷凝器和脱甲烷塔塔底蒸发器;

13.所述脱氮塔的上部和下部分别设有脱氮塔顶冷凝器和脱氮塔塔底蒸发器;

14.所述换热器内设有合成氨尾气通道ⅰ、合成氨尾气通道ⅱ、富氢尾气通道ⅰ、富甲烷气通道ⅰ、富氮尾气通道ⅰ、氮甲烷正流通道ⅰ、氮甲烷正流通道ⅱ、氮甲烷正流通道ⅲ、氮甲烷返流通道ⅰ;

15.所述过冷器内设有富氢尾气通道ⅱ、氮甲烷返流通道ⅱ、氮甲烷正流通道ⅳ、液氩通道、富氮尾气通道ⅱ;

16.所述脱氢塔顶冷凝器内设有富氢气通道ⅰ、氮甲烷通道ⅰ;

17.所述脱甲烷塔顶冷凝器内设有富氮气通道ⅰ、氮甲烷通道ⅱ;

18.所述脱氮塔顶冷凝器内设有富氮气通道ⅱ、氮甲烷通道ⅲ;

19.所述预冷器内设有合成氨尾气通道ⅲ、氮甲烷正流通道

ⅴ

和预冷介质通道;

20.所述换热器上连接有合成氨尾气进口管、富氢尾气出口管、甲烷出口管、富氮尾气出口管、氮甲烷循环进气装置;所述过冷器上连接有液氩出口管;

21.所述氮甲烷循环进气装置包括氮甲烷压缩机,所述氮甲烷压缩机的进口上连接氮甲烷进料管,所述氮甲烷进料管上连接有氮气进料管和甲烷进料管,所述氮甲烷压缩机的出口上连接有氮甲烷出口管,所述氮甲烷出口管的出口与氮甲烷正流通道ⅰ的进口相接,所述氮甲烷正流通道ⅰ的出口与氮甲烷正流通道

ⅴ

的进口相接,所述氮甲烷正流通道

ⅴ

的出口与氮甲烷正流通道ⅱ的进口相接,所述氮甲烷正流通道ⅱ的出口与脱甲烷塔塔底蒸发器的进口管连接;

22.所述合成氨尾气通道ⅰ的进口与合成氨尾气进口管相接,所述合成氨尾气通道ⅰ的出口与合成氨尾气通道ⅲ的进口相接,所述合成氨尾气通道ⅲ的出口与合成氨尾气通道ⅱ的进口相接,所述合成氨尾气通道ⅱ的出口与脱氢塔下部的进口相接;

23.所述脱氢塔顶部的气相出口与富氢尾气通道ⅱ的进口相接,所述富氢尾气通道ⅱ的出口与富氢尾气通道ⅰ的进口相接,所述富氢尾气通道ⅰ的出口与富氢尾气出口管相接;所述脱氢塔上部的富氢气出口与脱氢塔顶冷凝器的富氢气尾气通道ⅲ的进口相接,所述富氢气尾气通道ⅲ的出口与脱氢塔上部的回流液进口相接,所述脱氢塔底部的液相出口与脱甲烷塔中部的进料口连接;

24.所述脱甲烷塔的富氮气出口与脱甲烷塔顶冷凝器的富氮气通道ⅰ的进口相接,所述富氮气通道ⅰ的出口与脱甲烷塔上部的回流液进口相接,所述脱甲烷塔底部的富甲烷液体出口与富甲烷气通道ⅰ的进口相接,所述富甲烷气通道ⅰ的出口与甲烷出口管相接;

25.脱甲烷塔塔底蒸发器的出口与脱氮塔塔底蒸发器的进口管连接,所述脱氮塔塔底蒸发器的出口与氮甲烷正流通道ⅲ的进口连接,氮甲烷正流通道ⅲ的出口分别与氮甲烷返流通道ⅰ、氮甲烷正流通道ⅳ相接,所述氮甲烷正流通道ⅲ的出口与氮甲烷正流通道ⅳ间通过支管a相接;所述氮甲烷返流通道ⅰ的出口与氮甲烷循环进气装置的氮甲烷进料管连接;所述氮甲烷正流通道ⅳ的出口分别与氮甲烷通道ⅰ、氮甲烷通道ⅱ、氮甲烷通道ⅲ的进口相接,所述氮甲烷通道ⅰ、氮甲烷通道ⅱ、氮甲烷通道ⅲ的出口均与氮甲烷返流通道ⅱ的进口相接,所述氮甲烷返流通道ⅱ的出口与氮甲烷返流通道ⅰ的进口相接,所述氮甲烷返流通道ⅰ的出口与氮甲烷循环进气装置的氮甲烷进料管相接;

26.所述脱氮塔上部的富氮气出口与富氮气通道ⅱ的进口相接,所述富氮气通道ⅱ的出口与脱氮塔上部的回流液进口相接,所述脱氮塔顶部的富氮气出口与富氮尾气通道ⅱ的进口相接,所述富氮尾气通道ⅱ的出口与富氮尾气通道ⅰ的进口相接,所述富氮尾气通道ⅰ的出口与富氮尾气出口管相接;

27.所述脱氮塔塔底蒸发器的液氩出口与液氩通道的进口相接,所述液氩通道的出口与液氩出口管相接。

28.进一步的,所述甲烷出口管与甲烷进料管间连接有甲烷支管。

29.进一步的,所述预冷压缩机上连接有预冷介质进料管,所述预冷压缩机与预冷介质通道间通过循环管道连接相接,所述预冷介质进料管连接在靠近预冷压缩机进口的循环

管道上。

30.进一步的,还包括控制装置;所述控制装置分别与氮甲烷压缩机、换热器、预冷压缩机、预冷器、过冷器、脱氢塔、脱氢塔顶冷凝器、脱甲烷塔塔底蒸发器、脱甲烷塔、脱甲烷塔顶冷凝器、脱氮塔塔底蒸发器、脱氮塔、脱氮塔顶冷凝器电连接。

31.进一步的,所述氮甲烷正流通道ⅲ出口和氮甲烷返流通道ⅰ进口间的管线上设有用于高压氮甲烷节流降压的节流阀a;

32.所述氮甲烷正流通道ⅳ的出口与氮甲烷通道ⅰ的进口间通过支管b连接,所述氮甲烷正流通道ⅳ的出口与氮甲烷通道ⅱ的进口间通过支管c连接,所述氮甲烷正流通道ⅳ的出口与氮甲烷通道ⅲ的进口间通过支管d连接;所述支管b、支管c、支管d上均分别设有用于氮甲烷节流降压的节流阀b;

33.所述预冷介质通道的进口管线上设有节流阀c;

34.所述合成氨尾气通道ⅱ出口和合脱氢塔进口间的管线上设有节流阀d;

35.所述脱氢塔顶部出口和富氢尾气通道ⅱ进口间设有用于富氢尾气节流降压的节流阀e;

36.所述脱氢塔底部的液体出口与脱甲烷塔进口间的管线上设有用于脱氢塔底部液体节流降压的经节流阀f;

37.所述富甲烷气通道ⅰ的进口管线上设有用于富甲烷液体节流降压的节流阀g;

38.所述富氮尾气通道ⅱ的进口管线上设有用于富氮尾气节流降压的节流阀h;

39.所述预冷介质进料管上设有用于预冷介质节流降压的节流阀i;

40.所述氮气进料管和甲烷进料管上分别设有用于氮气和甲烷节流降压的节流阀j;

41.所述甲烷支管上设有用于甲烷节流降压的节流阀k;

42.所述液氩出口管上设有用于液氩节流降压的节流阀l;

43.所述节流阀a;、节流阀b;、节流阀c;、节流阀d;、节流阀e;、经节流阀f;、节流阀g;、节流阀h;、节流阀i;、节流阀j;、节流阀k;、节流阀l分别与控制装置电连接。

44.进一步的,装置内的连接管道均为保冷管线。

45.本发明提供的一种从合成氨尾气中回收氩和甲烷的方法,应用上述的带预冷的氮甲烷制冷循环从合成氨尾气中回收氩和甲烷装置进行合成氨尾气中氩和甲烷的回收;具体包括下述步骤:

46.s1、根据合成氨尾气组分确定氮甲烷配比,然后依据该配比分别通过氮气进料管、甲烷进料管向氮甲烷压缩机的氮甲烷进料管通入氮气和甲烷;

47.s2、经氮甲烷压缩机压缩后的高压氮甲烷气进入换热器氮甲烷正流通道ⅰ初步冷却至0℃~-30℃,初步冷却后从上部出换热器进入预冷器的氮甲烷正流通道

ⅴ

预冷至-10℃~-40℃,预冷后的高压氮甲烷气返回进入换热器氮甲烷正流通道ⅱ继续冷却至-80℃~-130℃,然后从中下部出换热器进入脱甲烷塔塔底蒸发器;

48.换热后的高压氮甲烷出脱甲烷塔塔底蒸发器进入脱氮塔塔底蒸发器,换热后出脱氮塔塔底蒸发器返回进入换热器的氮甲烷正流通道ⅲ冷却至-140℃-160℃,从换热器氮甲烷正流通道ⅲ出来的高压氮甲烷分两股,第一股经节流阀a节流降压后进入换热器的氮甲烷返流通道ⅰ,第二股经支管a进入过冷器氮甲烷正流通道ⅳ;

49.高压氮甲烷经过冷器的氮甲烷正流通道ⅳ过冷至-170℃~-180℃的氮甲烷从氮

甲烷正流通道ⅳ出来分三股分别经节流阀b节流降压后分别进入脱氢塔顶冷凝器、脱甲烷塔顶冷凝器、脱氮塔顶冷凝器的氮甲烷通道ⅰ、氮甲烷通道ⅱ、氮甲烷通道ⅲ为其提供冷量,来自脱氢塔顶冷凝器、脱甲烷塔顶冷凝器、脱氮塔顶冷凝器被加热后的氮甲烷汇合后进入过冷器氮甲烷返流通道ⅱ,为过冷器氮甲烷正流通道ⅳ内的高压氮甲烷提供冷量,来自过冷器氮甲烷返流通道ⅱ的氮甲烷与第一股节流后的氮甲烷汇合一起进入换热器氮甲烷返流通道ⅰ,氮甲烷返流通道ⅰ内的低温低压氮甲烷与换热器的合成氨尾气通道ⅰ、合成氨尾气通道ⅱ内的合成氨尾气和氮甲烷正流通道ⅰ、氮甲烷正流通道ⅱ、氮甲烷正流通道ⅲ内的高压氮甲烷气换热,为合成氨尾气和高压氮甲烷气提供冷量,从换热器氮甲烷返流通道ⅰ流出的常温低压氮甲烷再次进入氮甲烷压缩机如此反复进行压缩循环制冷;

50.s3、预冷介质通过预冷介质进料管进入预冷压缩机进口管,压缩后的液相预冷介质经节流阀c节流降压后进入预冷器预冷介质通道,预冷介质蒸发温度控制在-20℃~-43℃,预冷器的预冷介质通道内的液相低温低压预冷介质与预冷器内合成氨尾气通道ⅲ内的合成氨尾气、氮甲烷正流通道

ⅴ

内的氮甲烷换热并提供冷量,从预冷器出的气相低温低压预冷介质再次进入预冷压缩机如此反复进行压缩循环制冷;

51.s4、合成氨尾气从合成氨尾气进口管进入换热器的合成氨尾气通道ⅰ初步冷却至0℃~-30℃,从合成氨尾气通道ⅰ出换热器后进入预冷器的合成氨尾气通道ⅲ进行预冷至-10℃~-40℃,预冷后的合成氨尾气返回进入换热器的合成氨尾气通道ⅱ继续冷却,冷凝至-140℃-160℃,从换热器合成氨尾气通道ⅱ出来的合成氨尾气经节流阀d节流降压后进入脱氢塔,经精馏分离,脱氢塔上部出来的富氢气进入脱氢塔顶冷凝器富氢气通道ⅰ,被冷却、冷凝后返回脱氢塔顶部,液体作为脱氢塔塔顶回流液参与精馏,气体从脱氢塔顶部出并经节流阀e节流降压后进入过冷器的富氢尾气通道ⅱ,来自过冷器富氢尾气通道ⅱ的富氢尾气从换热器底部进入富氢尾气通道ⅰ,被加热、复温后的富氢尾气从换热器富氢尾气通道ⅰ出来,进入富氢尾气出口管;

52.脱氢塔底部的液体经节流阀f节流降压后进入脱甲烷塔,经精馏分离,脱甲烷塔塔底液体经脱甲烷塔塔底蒸发器换热蒸发后得到富甲烷液体,富甲烷液体经节流阀g节流降压后从换热器底部进入富甲烷气通道ⅰ,被加热、复温后的富甲烷气从换热器顶部出进入甲烷出口管;

53.脱甲烷塔上部出的富氮气进入脱甲烷塔顶冷凝器富氮气通道ⅰ,被冷却、冷凝后返回脱甲烷塔顶部,液体作为脱甲烷塔塔顶回流液参与精馏,气体从脱甲烷塔顶部出进入脱氮塔,经精馏分离,脱氮塔上部富氮气进入脱氮塔顶冷凝器富氮气通道ⅱ,被冷却、冷凝后返回脱氮塔顶部,液体作为脱氮塔塔顶回流液参与精馏,气体从脱氮塔顶部出并经节流阀h节流降压后进入过冷器的富氮尾气通道ⅱ,来自过冷器富氮尾气通道ⅱ的富氮尾气从换热器底部进入富氮尾气通道ⅰ(a5),被加热、复温后的富氮尾气从换热器顶部出进入富氮尾气出口管;

54.脱氮塔底部液体经脱氮塔塔底蒸发器换热蒸发后得到高纯度液氩,液氩进入过冷器液氩通道,来自过冷器液氩通道的过冷液氩进入液氩出口管,液氩产品温度控制在-170℃~-178℃。

55.进一步的,净化后的合成氨尾气中包含:氢气、氮气、甲烷、氩,且合成氨尾气中氩和甲烷摩尔比为:氩:4.0~12.0%、甲烷:6.0~35%。

56.进一步的,进换热器的合成氨尾气通道ⅰ的合成氨尾气压力控制在4.0~6.0mpa.g;

57.从氮甲烷返流通道ⅰ返流的低压氮甲烷气进氮甲烷压缩机的压力控制在0.1~0.25mpa.g;

58.氮甲烷压缩机的出口压力控制在2.0~5.0mpa.g;

59.脱氢塔压力控制在1.5~4.0mpa.g;

60.脱甲烷塔压力控制在0.5~1.0mpa.g;

61.脱氮塔压力控制在0.5~1.0mpa.g。

62.进一步的,所述预冷介质采用氨、或丙烷、或氟利昂。

63.基于上述技术方案,本发明实施例至少可以产生如下技术效果:

64.(1)本发明提供的从合成氨尾气中回收氩和甲烷的装置和方法,由带预冷的氮甲烷制冷循环从合成氨尾气中回收氩和甲烷提供冷量,能耗低,氮甲烷配比简单,易操作,投资及运行成本较低,预冷机组工艺成熟易控制,维护量少;

65.(2)本发明提供的从合成氨尾气中回收氩和甲烷的装置和方法,压缩机多变效率取80%,单机能耗为压缩机轴功率除以每小时工艺氩产品标方产量,本发明工艺氩产品单机能耗2.0~3.0kw/nm3,氮膨胀制冷工艺氩产品单机能耗3.5~4.7kw/nm

3,

,本发明单机能耗至少减少36.5%,成本要远低于现有技术,说明本发明具有广阔的市场前景。

66.(3)本发明提供的从合成氨尾气中回收氩和甲烷的装置和方法,带预冷的氮甲烷制冷循环的预冷机组为氨预冷机组、或丙烷预冷机组、或氟利昂预冷机组,预冷机组工艺成熟易控制,维护量少;氮甲烷制冷只配备一种氮甲烷压缩机,制冷剂由氮气、甲烷组成,配比根据合成氨尾气组分调整,操作简单快捷。

附图说明

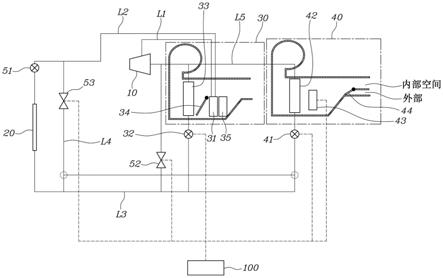

67.图1是本发明实施例的结构示意图;

68.图中:1-合成氨尾气进口管,2-富氢尾气出口管,3-甲烷出口管,4-富氮尾气出口管,5-氮气进料管,6-甲烷进料管,7-液氩出口管,8-氮甲烷压缩机,9-换热器,10-预冷压缩机,11-预冷器,12-过冷器,13-脱氢塔,14-脱氢塔顶冷凝器,15-脱甲烷塔塔底蒸发器,16-脱甲烷塔,17-脱甲烷塔顶冷凝器,18-脱氮塔塔底蒸发器,19-脱氮塔,20-脱氮塔顶冷凝器,21-支管a,22-支管b,23-支管c,24-支管d,25-预冷介质进料管,26-甲烷支管;27、节流阀a;28、节流阀b;29、节流阀c;30、节流阀d;31、节流阀e;32、经节流阀f;33、节流阀g;34、节流阀h;35、节流阀i;36、节流阀j;37、节流阀k;38、节流阀l;

69.a1、合成氨尾气通道ⅰ;a2、合成氨尾气通道ⅱ;a3、富氢尾气通道ⅰ;a4、富甲烷气通道ⅰ;a5、富氮尾气通道ⅰ;a6、氮甲烷正流通道ⅰ;a7、氮甲烷正流通道ⅱ;a8、氮甲烷正流通道ⅲ;a9、氮甲烷返流通道ⅰ;

70.b1、富氢尾气通道ⅱ;b2、氮甲烷返流通道ⅱ;b3、氮甲烷正流通道ⅳ;b4、液氩通道;b5、富氮尾气通道ⅱ;

71.c1、富氢气通道ⅰ;c2、氮甲烷通道ⅰ;

72.d1、富氮气通道ⅰ;d2、氮甲烷通道ⅱ;

73.e1、富氮气通道ⅱ;e2、氮甲烷通道ⅲ;

74.f1、合成氨尾气通道ⅲ;f2、氮甲烷正流通道

ⅴ

;f3、预冷介质通道。

具体实施方式

75.实施例1:

76.一种带预冷的氮甲烷制冷循环从合成氨尾气中回收氩和甲烷装置,其特征在于:包括换热器9、过冷器12、脱氢塔13、脱甲烷塔16、脱氮塔19和预冷器11;其中,

77.所述脱氢塔13的上部设有脱氢塔顶冷凝器14;

78.所述脱甲烷塔16的上部和下部分别设有脱甲烷塔顶冷凝器17和脱甲烷塔塔底蒸发器15;

79.所述脱氮塔19的上部和下部分别设有脱氮塔顶冷凝器20和脱氮塔塔底蒸发器18;

80.所述换热器9内设有合成氨尾气通道ⅰa1、合成氨尾气通道ⅱa2、富氢尾气通道ⅰa3、富甲烷气通道ⅰa4、富氮尾气通道ⅰa5、氮甲烷正流通道ⅰa6、氮甲烷正流通道ⅱa7、氮甲烷正流通道ⅲa8、氮甲烷返流通道ⅰa9;

81.所述过冷器12内设有富氢尾气通道ⅱb1、氮甲烷返流通道ⅱb2、氮甲烷正流通道ⅳb3、液氩通道b4、富氮尾气通道ⅱb5;

82.所述脱氢塔顶冷凝器14内设有富氢气通道ⅰc1、氮甲烷通道ⅰc2;

83.所述脱甲烷塔16顶冷凝器内设有富氮气通道ⅰd1、氮甲烷通道ⅱd2;

84.所述脱氮塔顶冷凝器内设有富氮气通道ⅱe1、氮甲烷通道ⅲe2;

85.所述预冷器11内设有合成氨尾气通道ⅲf1、氮甲烷正流通道

ⅴ

f2和预冷介质通道f3;

86.所述换热器9上连接有合成氨尾气进口管1、富氢尾气出口管2、甲烷出口管3、富氮尾气出口管4、氮甲烷循环进气装置;所述过冷器(12)上连接有液氩出口管7;

87.所述氮甲烷循环进气装置包括氮甲烷压缩机8,所述氮甲烷压缩机8的进口上连接氮甲烷进料管,所述氮甲烷进料管上连接有氮气进料管5和甲烷进料管6,所述氮甲烷压缩机8的出口上连接有氮甲烷出口管,所述氮甲烷出口管的出口与氮甲烷正流通道ⅰa6的进口相接,所述氮甲烷正流通道ⅰa6的出口与氮甲烷正流通道

ⅴ

f2的进口相接,所述氮甲烷正流通道

ⅴ

f2的出口与氮甲烷正流通道ⅱa7的进口相接,所述氮甲烷正流通道ⅱa7的出口与脱甲烷塔塔底蒸发器15的进口管连接;

88.所述合成氨尾气通道ⅰa1的进口与合成氨尾气进口管1相接,所述合成氨尾气通道ⅰa1的出口与合成氨尾气通道ⅲf1的进口相接,所述合成氨尾气通道ⅲf1的出口与合成氨尾气通道ⅱa2的进口相接,所述合成氨尾气通道ⅱa2的出口与脱氢塔13下部的进口相接;

89.所述脱氢塔13顶部的气相出口与富氢尾气通道ⅱb1的进口相接,所述富氢尾气通道ⅱb1的出口与富氢尾气通道ⅰa3的进口相接,所述富氢尾气通道ⅰa3的出口与富氢尾气出口管2相接;所述脱氢塔13上部的富氢气出口与脱氢塔顶冷凝器14的富氢气尾气通道ⅲc1的进口相接,所述富氢气尾气通道ⅲc1的出口与脱氢塔13上部的回流液进口相接,所述脱氢塔13底部的液相出口与脱甲烷塔16中部的进料口连接;

90.所述脱甲烷塔16的富氮气出口与脱甲烷塔顶冷凝器17的富氮气通道ⅰd1的进口相接,所述富氮气通道ⅰd1的出口与脱甲烷塔16上部的回流液进口相接,所述脱甲烷塔16底部的富甲烷液体出口与富甲烷气通道ⅰa4的进口相接,所述富甲烷气通道ⅰa4的出口与甲烷出

口管3相接;

91.脱甲烷塔塔底蒸发器15的出口与脱氮塔塔底蒸发器18的进口管连接,所述脱氮塔塔底蒸发器18的出口与氮甲烷正流通道ⅲa8的进口连接,氮甲烷正流通道ⅲa8的出口分别与氮甲烷返流通道ⅰa9、氮甲烷正流通道ⅳb3相接,所述氮甲烷正流通道ⅲa8的出口与氮甲烷正流通道ⅳb3间通过支管a21相接;所述氮甲烷返流通道ⅰa9的出口与氮甲烷循环进气装置的氮甲烷进料管连接;所述氮甲烷正流通道ⅳb3的出口分别与氮甲烷通道ⅰc2、氮甲烷通道ⅱd2、氮甲烷通道ⅲe2的进口相接,所述氮甲烷通道ⅰc2、氮甲烷通道ⅱd2、氮甲烷通道ⅲe2的出口均与氮甲烷返流通道ⅱb2的进口相接,所述氮甲烷返流通道ⅱb2的出口与氮甲烷返流通道ⅰa9的进口相接,所述氮甲烷返流通道ⅰa9的出口与氮甲烷循环进气装置的氮甲烷进料管相接;

92.所述脱氮塔19上部的富氮气出口与富氮气通道ⅱe1的进口相接,所述富氮气通道ⅱe1的出口与脱氮塔上部的回流液进口相接,所述脱氮塔19顶部的富氮气出口与富氮尾气通道ⅱb5的进口相接,所述富氮尾气通道ⅱb5的出口与富氮尾气通道ⅰa5的进口相接,所述富氮尾气通道ⅰa5的出口与富氮尾气出口管4相接;

93.所述脱氮塔塔底蒸发器18的液氩出口与液氩通道b4的进口相接,所述液氩通道b4的出口与液氩出口管7相接。

94.本发明提供的带预冷的氮甲烷制冷循环从合成氨尾气中回收氩和甲烷的装置和方法,本发明由带预冷的氮甲烷制冷循环从合成氨尾气中回收氩和甲烷提供冷量,能耗低,氮甲烷配比简单,易操作,投资及运行成本较低,预冷机组工艺成熟易控制,维护量少;本发明提供的带预冷的氮甲烷制冷循环从合成氨尾气中回收氩和甲烷的装置和方法,压缩机多变效率取80%,单机能耗为压缩机轴功率除以每小时工艺氩产品标方产量,本发明工艺氩产品单机能耗2.0~3.0kw/nm3,氮膨胀制冷工艺氩产品单机能耗3.5~4.7kw/nm

3,

,本发明单机能耗减少~40%的,成本要远低于现有技术,说明本发明具有广阔的市场前景;本发明提供的带预冷的氮甲烷制冷循环从合成氨尾气中回收氩和甲烷的装置和方法,带预冷的氮甲烷制冷循环的预冷机组为氨预冷机组、或丙烷预冷机组、或氟利昂预冷机组,预冷机组工艺成熟易控制,维护量少;氮甲烷制冷只配备一种氮甲烷压缩机,制冷剂由氮气、甲烷组成,配比根据合成氨尾气组分调整,操作简单快捷。

95.作为可选的实施方式,所述甲烷出口管3与甲烷进料管6间连接有甲烷支管26。

96.作为可选的实施方式,所述预冷压缩机10上连接有预冷介质进料管25,所述预冷压缩机10与预冷介质通道f3间通过循环管道连接相接,所述预冷介质进料管(25)连接在靠近预冷压缩机(10)进口的循环管道上。

97.作为可选的实施方式,还包括控制装置;所述控制装置分别与氮甲烷压缩机8、换热器9、预冷压缩机10、预冷器11、过冷器12、脱氢塔13、脱氢塔顶冷凝器14、脱甲烷塔塔底蒸发器15、脱甲烷塔16、脱甲烷塔顶冷凝器17、脱氮塔塔底蒸发器18、脱氮塔19、脱氮塔顶冷凝器20电连接。

98.作为可选的实施方式,所述氮甲烷正流通道ⅲa8出口和氮甲烷返流通道ⅰa9进口间的管线上设有用于高压氮甲烷节流降压的节流阀a27;

99.所述氮甲烷正流通道ⅳb3的出口与氮甲烷通道ⅰc2的进口间通过支管b22连接,所述氮甲烷正流通道ⅳb3的出口与氮甲烷通道ⅱd2的进口间通过支管c23连接,所述氮甲烷

正流通道ⅳb3的出口与氮甲烷通道ⅲe2的进口间通过支管d24连接;所述支管b22、支管c23、支管d24上均分别设有用于氮甲烷节流降压的节流阀b28,通过调节节流阀b28的开度以调整氮甲烷循环量,使氮甲烷系统各点的压力和温度在正确范围内;

100.所述预冷介质通道f3的进口管线上设有节流阀c29;

101.所述合成氨尾气通道ⅱa2出口和合脱氢塔13进口间的管线上设有节流阀d30;

102.所述脱氢塔13顶部出口和富氢尾气通道ⅱb1进口间设有用于富氢尾气节流降压的节流阀e31;

103.所述脱氢塔13底部的液体出口与脱甲烷塔16进口间的管线上设有用于脱氢塔13底部液体节流降压的经节流阀f32;

104.所述富甲烷气通道ⅰa4的进口管线上设有用于富甲烷液体节流降压的节流阀g33;

105.所述富氮尾气通道ⅱb5的进口管线上设有用于富氮尾气节流降压的节流阀h34;

106.所述预冷介质进料管25上设有用于预冷介质节流降压的节流阀i35;

107.所述氮气进料管5和甲烷进料管6上分别设有用于氮气和甲烷节流降压的节流阀j36;

108.所述甲烷支管26上设有用于甲烷节流降压的节流阀k37;

109.所述液氩出口管7上设有用于液氩节流降压的节流阀l38;

110.所述节流阀a27;、节流阀b28;、节流阀c29;、节流阀d30;、节流阀e31;、经节流阀f32;、节流阀g33;、节流阀h34;、节流阀i35;、节流阀j36;、节流阀k37;、节流阀l38分别与控制装置电连接。

111.作为可选的实施方式,装置内的连接管道均为保冷管线。

112.实施例2:

113.一种从合成氨尾气中回收氩和甲烷的方法,应用上述实施例1中的带预冷的氮甲烷制冷循环从合成氨尾气中回收氩和甲烷装置进行合成氨尾气中氩和甲烷的回收;具体包括下述步骤:

114.s1、根据合成氨尾气组分净化后的合成氨尾气中包含:氢气、氮气、甲烷、氩确定氮甲烷的摩尔配比为:甲烷:30%、氮气:70%,然后依据该配比分别通过氮气进料管5、甲烷进料管6向氮甲烷压缩机8的氮甲烷进料管通入氮气和甲烷,

115.当净化后的合成氨尾气组分发生变化时,使氮甲烷配比偏离设计值,需根据变化后的合成氨尾气组分重新确定氮甲烷配比,通过氮气进料管5、甲烷进料管6或甲烷支管26向氮甲烷压缩机8进口管通入需补充的氮气和甲烷;

116.s2、经氮甲烷压缩机8压缩后的高压氮甲烷气进入换热器9氮甲烷正流通道ⅰa6初步冷却至-10℃,氮甲烷压缩机8的出口压力控制在4.0mpa.g,初步冷却后从上部出换热器9进入预冷器11的氮甲烷正流通道

ⅴ

f2预冷至-15℃,预冷后的高压氮甲烷气返回进入换热器9氮甲烷正流通道ⅱa7继续冷却至-86℃,然后从中下部出换热器9进入脱甲烷塔塔底蒸发器15;

117.换热后的高压氮甲烷出脱甲烷塔塔底蒸发器15进入脱氮塔塔底蒸发器18,被冷却至-131℃后出脱氮塔塔底蒸发器18返回进入换热器9的氮甲烷正流通道ⅲa8冷却至-160℃,从换热器9氮甲烷正流通道ⅲa8出来的高压氮甲烷分两股,第一股经节流阀a27节流降压后进入换热器9的氮甲烷返流通道ⅰa9,第二股进入过冷器12氮甲烷正流通道ⅳb3;

118.高压氮甲烷经过冷器12的氮甲烷正流通道ⅳb3过冷至-173℃的氮甲烷从氮甲烷正流通道ⅳb3出来分三股分别经节流阀b28节流降压后分别进入脱氢塔顶冷凝器14、脱甲烷塔顶冷凝器17、脱氮塔顶冷凝器20的氮甲烷通道ⅰc2、氮甲烷通道ⅱd2、氮甲烷通道ⅲe2为其提供冷量,来自脱氢塔顶冷凝器14、脱甲烷塔顶冷凝器17、脱氮塔顶冷凝器20被加热后的氮甲烷汇合后进入过冷器12氮甲烷返流通道ⅱb2,为过冷器12氮甲烷正流通道ⅳb3内的高压氮甲烷提供冷量,来自过冷器12氮甲烷返流通道ⅱb2的氮甲烷与第一股节流后的氮甲烷汇合一起进入换热器9氮甲烷返流通道ⅰa9,氮甲烷返流通道ⅰa9内的低温低压氮甲烷与换热器9的合成氨尾气通道ⅰa1、合成氨尾气通道ⅱa2内的合成氨尾气和氮甲烷正流通道ⅰa6、氮甲烷正流通道ⅱa7、氮甲烷正流通道ⅲa8内的高压氮甲烷气换热,为合成氨尾气和高压氮甲烷气提供冷量,从换热器9氮甲烷返流通道ⅰa9流出的常温低压氮甲烷再次进入氮甲烷压缩机8如此反复进行压缩循环制冷,从氮甲烷返流通道ⅰa9返流的低压氮甲烷气进氮甲烷压缩机8的压力控制在0.16mpa.g;

119.s3、预冷介质采用氨,预冷介质通过预冷介质进料管25进入预冷压缩机10进口管,压缩后的液相预冷介质经节流阀c29节流降压后进入预冷器11预冷介质通道f3,预冷介质蒸发温度控制在-20℃,预冷器11的预冷介质通道f3内的液相低温低压预冷介质与预冷器11内合成氨尾气通道ⅲf1内的合成氨尾气、氮甲烷正流通道

ⅴ

f2内的氮甲烷换热并提供冷量,从预冷器11出的气相低温低压预冷介质再次进入预冷压缩机10如此反复进行压缩循环制冷;

120.s4、净化后的合成氨尾气压力~6.0mpa.g,合成氨尾气从合成氨尾气进口管1进入换热器9的合成氨尾气通道ⅰa1初步冷却至-10℃,从合成氨尾气通道ⅰa1出换热器9后进入预冷器11的合成氨尾气通道ⅲf1进行预冷至-15℃,预冷后的合成氨尾气返回进入换热器9的合成氨尾气通道ⅱa2继续冷却,冷凝至-155℃,从换热器9合成氨尾气通道ⅱa2出来的合成氨尾气经节流阀d30节流降压后进入脱氢塔13,脱氢塔13压力控制在4.0mpa.g,经精馏分离,脱氢塔13上部出来的富氢气进入脱氢塔顶冷凝器14富氢气通道ⅰc1,被冷却、冷凝后返回脱氢塔13顶部,液体作为脱氢塔13塔顶回流液参与精馏,气体从脱氢塔13顶部出并经节流阀e31至2.55mpa.g节流降压后进入过冷器12的富氢尾气通道ⅱb1,来自过冷器12富氢尾气通道ⅱb1的富氢尾气从换热器9底部进入富氢尾气通道ⅰa3,被加热、复温后的富氢尾气从换热器9富氢尾气通道ⅰa3出来,进入富氢尾气出口管2;

121.脱氢塔13底部的液体经节流阀f32节流降压后进入脱甲烷塔16,脱甲烷塔16压力控制在0.8mpa.g,经精馏分离,脱甲烷塔16塔底液体经脱甲烷塔塔底蒸发器15换热蒸发后得到富甲烷液体,富甲烷液体经节流阀g33节流降压后从换热器9底部进入富甲烷气通道ⅰa4,被加热、复温后的富甲烷气从换热器9顶部出进入甲烷出口管3;

122.脱甲烷塔16上部出的富氮气进入脱甲烷塔顶冷凝器17富氮气通道ⅰd1,被冷却、冷凝后返回脱甲烷塔16顶部,液体作为脱甲烷塔16塔顶回流液参与精馏,气体从脱甲烷塔16顶部出进入脱氮塔19,脱氮塔19压力控制在0.7mpa.g,经精馏分离,脱氮塔19上部富氮气进入脱氮塔顶冷凝器20富氮气通道ⅱe1,被冷却、冷凝后返回脱氮塔19顶部,液体作为脱氮塔19塔顶回流液参与精馏,气体从脱氮塔19顶部出并经节流阀h34节流降压至0.3mpa.g后进入过冷器12的富氮尾气通道ⅱb5,来自过冷器12富氮尾气通道ⅱb5的富氮尾气从换热器9底部进入富氮尾气通道ⅰa5,被加热、复温后的富氮尾气从换热器9顶部出进入富氮尾气出

口管4;

123.脱氮塔19底部液体经脱氮塔塔底蒸发器18换热蒸发后得到高纯度液氩,液氩进入过冷器12液氩通道b4,来自过冷器12液氩通道b4的过冷液氩进入液氩出口管7,液氩产品温度控制在-175℃。

124.本实施例中,合成氨尾气中各组分的摩尔百分比、以及得到的富氢尾气、甲烷、富氮尾气和液氩中各组分的摩尔百分比如下表1所示:

125.表1 组分摩尔百分比

[0126] 氩甲烷氮气氢气合成氨尾气8.1495%13.2180%56.1022%22.5303%富氢尾气1.5000%0.0019%32.1342%66.3640%甲烷1.0000%98.9431%0.0569%-富氮尾气1.4997%-87.7719%10.7284%液氩组分99.9994%0.0001%0.0005%-[0127]

压缩机多变效率取80%,单机能耗为压缩机轴功率除以每小时工艺氩产品标方产量,本实施例工艺,氩产品单机能耗2.524kw/nm3,氮膨胀制冷工艺氩产品单机能耗4.642kw/nm

3,

,单机能耗减少45.4%。

[0128]

实施例3:

[0129]

一种从合成氨尾气中回收氩和甲烷的方法,应用上述实施例1中的带预冷的氮甲烷制冷循环从合成氨尾气中回收氩和甲烷装置进行合成氨尾气中氩和甲烷的回收;具体包括下述步骤:

[0130]

s1、根据合成氨尾气组分净化后的合成氨尾气中包含:氢气、氮气、甲烷、氩确定氮甲烷的摩尔配比为:甲烷:33%、氮气:67%,然后依据该配比分别通过氮气进料管5、甲烷进料管6向氮甲烷压缩机8的氮甲烷进料管通入氮气和甲烷,

[0131]

当净化后的合成氨尾气组分发生变化时,使氮甲烷配比偏离设计值,需根据变化后的合成氨尾气组分重新确定氮甲烷配比,通过氮气进料管5、甲烷进料管6或甲烷支管26向氮甲烷压缩机8进口管通入需补充的氮气和甲烷;

[0132]

s2、经氮甲烷压缩机8压缩后的高压氮甲烷气进入换热器9氮甲烷正流通道ⅰa6初步冷却至-29℃,氮甲烷压缩机8的出口压力控制在3.42mpa.g,初步冷却后从上部出换热器9进入预冷器11的氮甲烷正流通道

ⅴ

f2预冷至-38℃,预冷后的高压氮甲烷气返回进入换热器9氮甲烷正流通道ⅱa7继续冷却至-103℃,然后从中下部出换热器9进入脱甲烷塔塔底蒸发器15;

[0133]

换热后的高压氮甲烷出脱甲烷塔塔底蒸发器15进入脱氮塔塔底蒸发器18,被冷却至-131℃后出脱氮塔塔底蒸发器18返回进入换热器9的氮甲烷正流通道ⅲa8冷却至-160℃,从换热器9氮甲烷正流通道ⅲa8出来的高压氮甲烷分两股,第一股经节流阀a27节流降压后进入换热器9的氮甲烷返流通道ⅰa9,第二股进入过冷器12氮甲烷正流通道ⅳb3;

[0134]

高压氮甲烷经过冷器12的氮甲烷正流通道ⅳb3过冷至-175℃的氮甲烷从氮甲烷正流通道ⅳb3出来分三股分别经节流阀b28节流降压后分别进入脱氢塔顶冷凝器14、脱甲烷塔顶冷凝器17、脱氮塔顶冷凝器20的氮甲烷通道ⅰc2、氮甲烷通道ⅱd2、氮甲烷通道ⅲe2为其提供冷量,来自脱氢塔顶冷凝器14、脱甲烷塔顶冷凝器17、脱氮塔顶冷凝器20被加热后

的氮甲烷汇合后进入过冷器12氮甲烷返流通道ⅱb2,为过冷器12氮甲烷正流通道ⅳb3内的高压氮甲烷提供冷量,来自过冷器12氮甲烷返流通道ⅱb2的氮甲烷与第一股节流后的氮甲烷汇合一起进入换热器9氮甲烷返流通道ⅰa9,氮甲烷返流通道ⅰa9内的低温低压氮甲烷与换热器9的合成氨尾气通道ⅰa1、合成氨尾气通道ⅱa2内的合成氨尾气和氮甲烷正流通道ⅰa6、氮甲烷正流通道ⅱa7、氮甲烷正流通道ⅲa8内的高压氮甲烷气换热,为合成氨尾气和高压氮甲烷气提供冷量,从换热器9氮甲烷返流通道ⅰa9流出的常温低压氮甲烷再次进入氮甲烷压缩机8如此反复进行压缩循环制冷,从氮甲烷返流通道ⅰa9返流的低压氮甲烷气进氮甲烷压缩机8的压力控制在0.16mpa.g;

[0135]

s3、预冷介质采用丙烷,预冷介质通过预冷介质进料管25进入预冷压缩机10进口管,压缩后的液相预冷介质经节流阀c29节流降压后进入预冷器11预冷介质通道f3,预冷介质蒸发温度控制在-42℃,预冷器11的预冷介质通道f3内的液相低温低压预冷介质与预冷器11内合成氨尾气通道ⅲf1内的合成氨尾气、氮甲烷正流通道

ⅴ

f2内的氮甲烷换热并提供冷量,从预冷器11出的气相低温低压预冷介质再次进入预冷压缩机10如此反复进行压缩循环制冷;

[0136]

s4、净化后的合成氨尾气压力5.0mpa.g,合成氨尾气从合成氨尾气进口管1进入换热器9的合成氨尾气通道ⅰa1初步冷却至-29℃,从合成氨尾气通道ⅰa1出换热器9后进入预冷器11的合成氨尾气通道ⅲf1进行预冷至-38℃,预冷后的合成氨尾气返回进入换热器9的合成氨尾气通道ⅱa2继续冷却,冷凝至-160℃,从换热器9合成氨尾气通道ⅱa2出来的合成氨尾气经节流阀d30节流降压后进入脱氢塔13,脱氢塔13压力控制在3.4mpa.g,经精馏分离,脱氢塔13上部出来的富氢气进入脱氢塔顶冷凝器14富氢气通道ⅰc1,被冷却、冷凝后返回脱氢塔13顶部,液体作为脱氢塔13塔顶回流液参与精馏,气体从脱氢塔13顶部出并经节流阀e31至2.55mpa.g节流降压后进入过冷器12的富氢尾气通道ⅱb1,来自过冷器12富氢尾气通道ⅱb1的富氢尾气从换热器9底部进入富氢尾气通道ⅰa3,被加热、复温后的富氢尾气从换热器9富氢尾气通道ⅰa3出来,进入富氢尾气出口管2;

[0137]

脱氢塔13底部的液体经节流阀f32节流降压后进入脱甲烷塔16,脱甲烷塔16压力控制在0.7mpa.g,经精馏分离,脱甲烷塔16塔底液体经脱甲烷塔塔底蒸发器15换热蒸发后得到富甲烷液体,富甲烷液体经节流阀g33节流降压后从换热器9底部进入富甲烷气通道ⅰa4,被加热、复温后的富甲烷气从换热器9顶部出进入甲烷出口管3;

[0138]

脱甲烷塔16上部出的富氮气进入脱甲烷塔顶冷凝器17富氮气通道ⅰd1,被冷却、冷凝后返回脱甲烷塔16顶部,液体作为脱甲烷塔16塔顶回流液参与精馏,气体从脱甲烷塔16顶部出进入脱氮塔19,脱氮塔19压力控制在0.66mpa.g,经精馏分离,脱氮塔19上部富氮气进入脱氮塔顶冷凝器20富氮气通道ⅱe1,被冷却、冷凝后返回脱氮塔19顶部,液体作为脱氮塔19塔顶回流液参与精馏,气体从脱氮塔19顶部出并经节流阀h34节流降压至0.3mpa.g后进入过冷器12的富氮尾气通道ⅱb5,来自过冷器12富氮尾气通道ⅱb5的富氮尾气从换热器9底部进入富氮尾气通道ⅰa5,被加热、复温后的富氮尾气从换热器9顶部出进入富氮尾气出口管4;

[0139]

脱氮塔19底部液体经脱氮塔塔底蒸发器18换热蒸发后得到高纯度液氩,液氩进入过冷器12液氩通道b4,来自过冷器12液氩通道b4的过冷液氩进入液氩出口管7,液氩产品温度控制在-175℃。

a6、氮甲烷正流通道ⅱa7、氮甲烷正流通道ⅲa8内的高压氮甲烷气换热,为合成氨尾气和高压氮甲烷气提供冷量,从换热器9氮甲烷返流通道ⅰa9流出的常温低压氮甲烷再次进入氮甲烷压缩机8如此反复进行压缩循环制冷,从氮甲烷返流通道ⅰa9返流的低压氮甲烷气进氮甲烷压缩机8的压力控制在0.1mpa.g;

[0151]

s3、预冷介质采用氟利昂,预冷介质通过预冷介质进料管25进入预冷压缩机10进口管,压缩后的液相预冷介质经节流阀c29节流降压后进入预冷器11预冷介质通道f3,预冷介质蒸发温度控制在-42℃,预冷器11的预冷介质通道f3内的液相低温低压预冷介质与预冷器11内合成氨尾气通道ⅲf1内的合成氨尾气、氮甲烷正流通道

ⅴ

f2内的氮甲烷换热并提供冷量,从预冷器11出的气相低温低压预冷介质再次进入预冷压缩机10如此反复进行压缩循环制冷;

[0152]

s4、净化后的合成氨尾气压力4.0mpa.g,合成氨尾气从合成氨尾气进口管1进入换热器9的合成氨尾气通道ⅰa1初步冷却至-30℃,从合成氨尾气通道ⅰa1出换热器9后进入预冷器11的合成氨尾气通道ⅲf1进行预冷至-38℃,预冷后的合成氨尾气返回进入换热器9的合成氨尾气通道ⅱa2继续冷却,冷凝至-150℃,从换热器9合成氨尾气通道ⅱa2出来的合成氨尾气经节流阀d30节流降压后进入脱氢塔13,脱氢塔13压力控制在2.0mpa.g,经精馏分离,脱氢塔13上部出来的富氢气进入脱氢塔顶冷凝器14富氢气通道ⅰc1,被冷却、冷凝后返回脱氢塔13顶部,液体作为脱氢塔13塔顶回流液参与精馏,气体从脱氢塔13顶部出并经节流阀e31至1.9mpa.g节流降压后进入过冷器12的富氢尾气通道ⅱb1,来自过冷器12富氢尾气通道ⅱb1的富氢尾气从换热器9底部进入富氢尾气通道ⅰa3,被加热、复温后的富氢尾气从换热器9富氢尾气通道ⅰa3出来,进入富氢尾气出口管2;

[0153]

脱氢塔13底部的液体经节流阀f32节流降压后进入脱甲烷塔16,脱甲烷塔16压力控制在0.5mpa.g,经精馏分离,脱甲烷塔16塔底液体经脱甲烷塔塔底蒸发器15换热蒸发后得到富甲烷液体,富甲烷液体经节流阀g33节流降压后从换热器9底部进入富甲烷气通道ⅰa4,被加热、复温后的富甲烷气从换热器9顶部出进入甲烷出口管3;

[0154]

脱甲烷塔16上部出的富氮气进入脱甲烷塔顶冷凝器17富氮气通道ⅰd1,被冷却、冷凝后返回脱甲烷塔16顶部,液体作为脱甲烷塔16塔顶回流液参与精馏,气体从脱甲烷塔16顶部出进入脱氮塔19,脱氮塔19压力控制在0.48mpa.g,经精馏分离,脱氮塔19上部富氮气进入脱氮塔顶冷凝器20富氮气通道ⅱe1,被冷却、冷凝后返回脱氮塔19顶部,液体作为脱氮塔19塔顶回流液参与精馏,气体从脱氮塔19顶部出并经节流阀h34节流降压至0.3mpa.g后进入过冷器12的富氮尾气通道ⅱb5,来自过冷器12富氮尾气通道ⅱb5的富氮尾气从换热器9底部进入富氮尾气通道ⅰa5,被加热、复温后的富氮尾气从换热器9顶部出进入富氮尾气出口管4;

[0155]

脱氮塔19底部液体经脱氮塔塔底蒸发器18换热蒸发后得到高纯度液氩,液氩进入过冷器12液氩通道b4,来自过冷器12液氩通道b4的过冷液氩进入液氩出口管7,液氩产品温度控制在-178℃。

[0156]

本实施例中,合成氨尾气中各组分的摩尔百分比、以及得到的富氢尾气、甲烷、富氮尾气和液氩中各组分的摩尔百分比如下表3所示:

[0157]

表3组分摩尔百分比

[0158] 氩甲烷氮气氢气

合成氨尾气10.0%30.0%42.0%18.0%富氢尾气1.4983%0.0011%35.8482%62.6525%甲烷1.0000%98.9711%0.0288%-富氮尾气1.5000%-94.6470%3.8530%液氩组分99.9995%-0.0005%-[0159]

压缩机多变效率取80%,单机能耗为压缩机轴功率除以每小时工艺氩产品标方产量,本实施例工艺,氩产品单机能耗2.736kw/nm3,氮膨胀制冷工艺氩产品单机能耗4.45kw/nm

3,

,单机能耗减少38.5%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。