1.本实用新型涉及幕墙铝型材生产设备技术领域,尤其涉及一种满足幕墙铝型材加工用自动生产线。

背景技术:

2.随着人力成本快速上升和行业内市场竞争加剧,传统幕墙铝型材加工生产流程也受到影响,如何降低生产成本,提升产品质量,提高生产效率显得格外重要。现有的幕墙铝型材加工生产主要包括铝型材上料、尺寸裁切、加工中心成型和成品下料等步骤,在生产时存在以下缺陷:

3.(1)在相邻工序中需要依靠人力或叉车进行周转,周转过程搬运量大、易对铝型材、裁切后的半成品、加工后的成品造成损伤,并且周转时间长,大大降低了生产效率。

4.(2)由于切割工序所需时间较短,而加工工序所需时间较长,因此导致切割后的半成品滞留,在堆叠过程中易对半成品造成损伤,影响产品质量,生产效率低。

技术实现要素:

5.为了克服现有技术的不足,本实用新型的目的在于提供一种满足幕墙铝型材加工用自动生产线,不仅无需人工叉运周转,减少对铝型材的损伤,同时减少了搬运时间,而且对半成品进行有序缓存,避免半成品堆叠导致损伤,保证了产品的质量,提高生产效率。

6.本实用新型的目的采用如下技术方案实现:

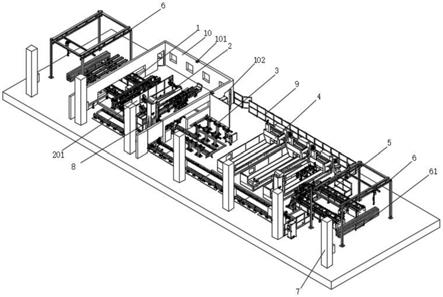

7.一种满足幕墙铝型材加工用自动生产线,包括桁架单元,以及依次设置的上料线系统单元、切割单元、半成品缓存单元、加工单元和下料线系统单元;

8.所述上料线系统单元包括上料输送线、上料顶升滚筒模组和上料翻转模组,所述上料顶升滚筒模组和上料翻转模组依次设置在所述上料输送线的末端;

9.所述切割单元包括若干个工装治具、机器人切割模组和排屑模组,若干个所述工装治具并排设置,所述机器人切割模组设置在所述工装治具的一侧,所述排屑模组设置在所述工装治具下方;

10.所述半成品缓存单元包括地轨输送模组、缓存顶升模组以及若干个夹紧模组,所述缓存顶升模组设置在所述地轨输送模组上,所述夹紧模组沿所述地轨输送模组的长度方向均匀分布;

11.所述加工单元包括若干个并排设置的cnc加工中心;

12.所述下料线系统单元包括下料输送线、下料顶升模组和下料翻转模组,所述下料顶升模组和下料翻转模组均设置在所述下料输送线的起始端;

13.所述桁架单元包括桁架轨道、立柱移动模组和升降夹持模组,所述桁架轨道的两端分别设置在所述上料线系统单元与下料线系统单元的一侧,所述立柱移动模组滑动设置在所述桁架轨道上,所述升降夹持模组设置在所述立柱移动模组上。

14.进一步地,:所述上料输送线的起始端和所述下料输送线的末端均设置有起重机。

15.进一步地,所述起重机的下方均设置有存放架。

16.进一步地,所述切割单元与所述上料线系统单元之间设置有挡板。

17.进一步地,所述切割单元外设置有防护房,所述防护房两侧分别设置入口端和出口端,所述入口端用于容纳所述上料线系统单元的末端,所述出口端用于容纳所述半成品缓存单元的起始端,所述入口端与所述出口端一侧均设置有安全门。

18.进一步地,所述防护房侧壁设置有监控组件。

19.进一步地,所述立柱移动模组和所述升降夹持模组的数量不少于2组,至少一组所述立柱移动模组和升降夹持模组设置在所述防护房内。

20.进一步地,所述桁架单元的一侧设置有若干个并排设置的电控柜。

21.进一步地,所述半成品缓存单元与所述加工单元远离所述桁架单元的一侧设置有围栏,所述围栏上设置有围栏门。

22.进一步地,所述夹紧模组的数量与所述cnc加工中心的数量一致。

23.相比现有技术,本实用新型的有益效果在于:

24.(1)设置有桁架单元,其中桁架轨道依次串联上料线系统单元、切割单元、半成品缓存单元、加工单元和下料线系统单元,立柱移动模组带动升降夹持模组沿桁架轨道移动至对应单元的一侧进行夹持输送,无需人工叉运周转,减少对铝型材的损伤,同时减少了搬运时间,提高了生产效率。

25.(2)设置有半成品缓存单元,其中地轨输送模组承接通过桁架单元由切割单元输送来的半成品,配合缓存顶升模组移动至各个夹紧模组进行夹紧缓存,对半成品进行有序缓存,避免半成品堆叠导致损伤,保证了产品的质量,同时配合多个cnc加工中心,可以对各个夹紧模组上的半成品进行加工,提高生产效率。

26.本实用新型不仅无需人工叉运周转,减少对铝型材的损伤,同时减少了搬运时间,而且对半成品进行有序缓存,避免半成品堆叠导致损伤,保证了产品的质量,提高生产效率。

附图说明

27.图1为本实用新型实施例的结构示意图;

28.图2为本实用新型实施例的俯视图;

29.图3为本实用新型实施例中上料线系统单元的结构示意图;

30.图4为本实用新型实施例中切割单元的结构示意图;

31.图5为本实用新型实施例中半成品缓存单元的结构示意图;

32.图6为本实用新型实施例中下料线系统单元的结构示意图;

33.图7为本实用新型实施例中桁架单元的结构示意图。

34.图中:1、上料线系统单元;11、上料输送线;12、上料顶升滚筒模组;13、上料翻转模组;2、切割单元;21、工装治具;22、机器人切割模组;23、排屑模组;201、挡板;3、半成品缓存单元;31、地轨输送模组;32、缓存顶升模组;33、夹紧模组;4、加工单元;5、下料线系统单元;51、下料输送线;52、下料顶升模组;53、下料翻转模组;6、起重机;61、存放架;7、电控柜;8、桁架单元;81、桁架轨道;82、立柱移动模组;83、升降夹持模组;9、围栏;91、围栏门;10、防护房;101、安全门;102、监控组件。

具体实施方式

35.下面,结合附图以及具体实施方式,对本实用新型做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

36.如图1-7所示,一种满足幕墙铝型材加工用自动生产线,包括桁架单元8,以及依次设置的上料线系统单元1、切割单元2、半成品缓存单元3、加工单元4和下料线系统单元5;

37.上料线系统单元1包括上料输送线11、上料顶升滚筒模组12和上料翻转模组13,上料顶升滚筒模组12和上料翻转模组13依次设置在上料输送线11的末端,在本实施例中,上料输送线11选用双轨式输送线,其包括两组并行设置的链板输送线,每一块链板上均设置有pom工程塑料,防止产品表面磨损,通过两组输送线同步输送铝型材的两端使得输送更加平稳,适用产品的长度范围为3000-6000mm,需要注意的每隔13个链板均安装有分料角铁,每两组分料角铁之间的间隔为一产品输送工位,每个输送工位只能放置一个产品;更进一步地,双轨式输送线为间歇式运行,线体底部安装有传感器,每次分料角铁通过该传感器上方时即可被检测,通过信号传输控制电机的启停,由此完成产品的间隙上料;在本实施例中,上料顶升滚筒模组12共有3套,其中两套分别安装在相应的线体的末端上,一套设置在双轨线中间,产品自双轨输送线运行至上料顶升滚筒模组12后,通过传感器感应,线体停止运行同时上料顶升滚筒模组12上升,将产品顶起离开输送线,紧接着滚筒线开始运行,将产品横向输送到上料翻转模组13;在本实施例中,上料翻转模组13共有3套,承接上料顶升滚筒模组12输送的铝型材后,首先进行夹持在通过气缸驱动实现产品90

°

翻转,最后等待桁架单元8取料。

38.切割单元2包括若干个工装治具21、机器人切割模组22和排屑模组23,若干个工装治具21并排设置,机器人切割模组22设置在工装治具21的一侧,排屑模组23设置在工装治具21下方,在本实施例中,工装治具21的数量为3套,由双轴气缸、尼龙治具、焊接夹持气缸、控制气路等组成,用于夹持桁架单元8从上料线系统单元1取料的铝型材;机器人切割模组22包括abb irb6700-200/2.60六轴工业机器人和精密高效锯切机,进一步地,锯切机的切割主轴上还设置有润滑器,可以将润滑油经过高压空气雾化后,然后对于喷洒在轴承进行润滑,不仅具有润滑的功能,同时对于轴承的冷却也是有着不错的效果;排屑模组23包括排屑机、导流板和输送小车,在工作时切除的余料、铝屑会跌落到下方的导流板上,直接滑落到排屑机的输送线上,最后由输送小车收集,因各产品切割余料后体积大小不一,如余料无法跌落到输送小车上,需人工扫落。

39.半成品缓存单元3包括地轨输送模组31、缓存顶升模组32以及若干个夹紧模组33,缓存顶升模组32设置在地轨输送模组31上,夹紧模组33沿地轨输送模组31的长度方向均匀分布,通过桁架单元8搬运到切割单元2切割后的半成品至缓存顶升模组32上进行夹持,缓存顶升模组32由地轨输送模组31驱动移动至对应夹紧模组33的位置,进行半成品放置,等待桁架单元8从夹紧模组33上抓取相应的产品,搬运到加工单元4进行加工,在本实施例中,夹紧模组33的数量为3组,每组夹紧模组33包括3个夹紧模块,分别设置在地轨输送模组31的两侧。

40.加工单元4包括若干个并排设置的cnc加工中心,在本实施例中,cnc加工中心的数量为3个,提供加工效率。

41.下料线系统单元5包括下料输送线51、下料顶升模组52和下料翻转模组53,下料顶升模组52和下料翻转模组53均设置在下料输送线51的起始端,在本实施例中,下料输送线51同样选用与上料输送线11相同的双轨式输送线,桁架单元8将加工后的产品放置在下料顶升模组52上,通过下料翻转模组53作为支撑,对产品进行缓慢翻面,防止产品在没有外力的状态下与输送线进行强烈碰撞,造成设备和产品的损伤。此时下料顶升模组52下降高度,使得产品落到下料输送线51进行输送,在本实施例中,下料顶升模组52的数量为3套,其中2套分别设置在下料输送线51的起始端,其中1套设置在两下料输送线51之间,下料翻转模组53的数量为2套。

42.桁架单元8包括桁架轨道81、立柱移动模组82和升降夹持模组83,桁架轨道81的两端分别设置在上料线系统单元1与下料线系统单元5的一侧,立柱移动模组82滑动设置在桁架轨道81上,升降夹持模组83设置在立柱移动模组82上,工作时立柱移动模组82带动升降夹持模组83沿桁架轨道81进行移动,对相应单元的铝型材进行夹持输送。

43.作为优选的实施方式,上料输送线11的起始端和下料输送线51的末端均设置有起重机6,更进一步地,起重机6选用kbk双梁式单轨起重机6,用于辅助人工上料和下料,长宽高规格为7500*5000*5100mm。

44.作为优选的实施方式,起重机6的下方均设置有存放架61,用于堆叠存放待上料铝型材和下料后的产品。

45.作为优选的实施方式,切割单元2与上料线系统单元1之间设置有挡板201,防止切割时产生的火花溅射到上料线系统单元1,提高安全性。

46.作为优选的实施方式,切割单元2外设置有防护房10,防护房10两侧分别设置入口端和出口端,入口端用于容纳上料线系统单元1的末端,出口端用于容纳半成品缓存单元3的起始端,入口端与出口端一侧均设置有安全门101,将切割单元2隔绝,避免无关人员走动导致危险的情况,进一步提高安全性。

47.作为优选的实施方式,防护房10侧壁设置有监控组件102,通过监控组件102可以实时监控防护房10内外的画面,及时了解设备的运行情况。

48.作为优选的实施方式,立柱移动模组82和升降夹持模组83的数量不少于2组,至少一组立柱移动模组82和升降夹持模组83设置在防护房10内,采用多个立柱移动模组82和升降夹持模组83对铝型材进行输送,从而提高输送效率。

49.作为优选的实施方式,桁架单元8的一侧设置有若干个并排设置的电控柜7于车间人员可针对不同单元分配不同电控柜7,便于快速维护检修。

50.作为优选的实施方式,半成品缓存单元3与加工单元4远离桁架单元8的一侧设置有围栏9,围栏9上设置有围栏门91,避免在桁架单元8从半成品缓冲单元取料,输送至加工单元4加工时,人员进入对应区域导致危险的情况,进一步保证车间安全。

51.作为优选的实施方式,夹紧模组33的数量与cnc加工中心的数量一致,夹紧模组33上缓存的半成品可及时输送至对应的cnc加工中心,使得新一批切割后的半成品可以依次进行缓存,资源调配更加合理,生产更加紧凑。

52.本实用新型的工作原理:

53.生产时,铝型材通过人工上料至上料线系统单元1,上料输送线11将铝型材输送至上料顶升模组,上料顶升模组提升高度后将铝型材输送至上料翻转模组13,上料翻转模组

13将铝型材进行90

°

翻转,桁架单元8夹持翻转后的铝型材输送至切割单元2,通过工装治具21承接夹持,紧接着机器人切割模组22对铝型材进行切割形成半成品,在通过桁架单元8夹持半成品输送至半成品缓存单元3,缓存顶升模组32承接半成品后,通过地轨输送模组31输送至对应夹紧模组33的位置,对半成品进行夹持缓存,紧接着通过桁架单元8夹持输送至对应的cnc加工中心进行加工形成成品,成品在通过桁架单元8夹持输送至下料线系统单元5,下料顶升模组52承接成品后,配合下料翻转模组53对成品进行翻转,最后下降高度使得成品接触下料输送线51进行输送,最后通过人工下料,完成生产。

54.上述实施方式仅为本实用新型的优选实施方式,不能以此来限定本实用新型保护的范围,本领域的技术人员在本实用新型的基础上所做的任何非实质性的变化及替换均属于本实用新型所要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。