1.本实用新型涉及安全环保技术领域,尤其涉及一种制粉系统。

背景技术:

2.钢球磨中间储仓式的制粉系统用于热电厂生产用煤,而在生产用煤的过程中,煤粉的挥发程度很高,且极易自燃、甚至发生闪爆。制粉系统的闪爆问题对设备运行安全,以及运行人员的人身安全造成了严重的威胁。

3.现有技术中,为了避免制粉系统的闪爆,常常采用在制粉系统的管道的粗粉分离器出口至细粉分离器入口之间的水平管上安装一块带弧度并且末端带有分散小孔的导流板,用以改变管道中一部分由粗粉分离器过来的气流的方向,来吹起沉积的煤粉让气流带走。

4.然而,在实际应用中发现,这种方法虽然改变了管道中煤粉的沉积,但是在导流板上形成了一定厚度的积粉,使得制粉系统仍然存在一定的闪爆风险。

技术实现要素:

5.本实用新型提供一种制粉系统,以解决现有技术中无法彻底清除粗粉分离器到细粉分离器之间的管道积粉,以及加装导流板之后导流板本体上出现积粉的问题。

6.第一方面,本实用新型实施例提供一种制粉系统,包括:粗粉分离器、细粉分离器,连接在所述粗粉分离器和所述细粉分离器之间的管道,以及设置在所述管道中的导流体;

7.所述导流体的两端与所述管道的侧壁无缝连接,所述导流体包括:相互连接的第一迎风面、第二迎风面和背风面;

8.所述第一迎风面朝向粗粉分离器的一侧,与所述管道内气流的水平反方向的夹角为第一夹角,用于改变所述管道内的气流流速和气流方向;

9.所述第二迎风面朝向远离所述管道底侧的方向,用于减小所述背风面与所述管道内气流水平方向的夹角;

10.所述背风面朝向细粉分离器的一侧,与所述管道内气流水平方向的夹角为第二夹角,用于减小所述背风面上沉积的煤粉与所述背风面的摩擦力。

11.在第一方面一种可能的设计中,所述第一迎风面和所述背风面的连接线与所述管道底壁的距离小于所述第二迎风面和所述背风面的连接线与所述管道上壁的距离。

12.在一种具体实施方式中,所述导流体在所述管道中的安装位置和安装数量是基于所述管道的积粉状态确定的。

13.在一种具体实施方式中,所述第一迎风面的尺寸和所述背风面的尺寸相同。

14.在一种具体实施方式中,所述第一迎风面和所述第二迎风面的材质为耐磨材质;

15.所述背风面的材质为甲类钢或所述耐磨材质中的至少一个。

16.在一种具体实施方式中,所述第一迎风面和所述第二迎风面的厚度为8mm;

17.所述背风面的厚度为3mm-5mm。

18.在一种具体实施方式中,所述第一夹角为45度。

19.在一种具体实施方式中,所述第一迎风面的尺寸大于所述第二迎风面的尺寸。

20.在第一方面另一种可能的设计中,所述管道内壁上贴加有不锈钢板。

21.在一种具体实施方式中,所述不锈钢板的厚度为2mm。

22.本实用新型实施例提供的一种制粉系统,该制粉系统包括粗粉分离器、细粉分离器,连接在粗粉分离器和细粉分离器之间的管道,以及设置在管道中的导流体。导流体的两端与管道的侧壁无缝连接,导流体包括:相互连接的第一迎风面、第二迎风面和背风面。第一迎风面朝向粗粉分离器的一侧,与管道内气流的水平反方向的夹角为第一夹角,用于改变管道内的气流流速和气流方向;第二迎风面朝向远离管道底侧的方向,用于减小背风面与管道内气流水平方向的夹角;背风面朝向细粉分离器的一侧,与管道内气流水平方向的夹角为第二夹角,用于减小背风面上沉积的煤粉与背风面的摩擦力。该制粉系统,解决了粗粉分离器到细粉分离器之间的管道积粉,可能造成闪爆的问题,从而保证了生命和财产安全。

附图说明

23.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本公开的实施例,并与说明书一起用于解释本公开的原理。

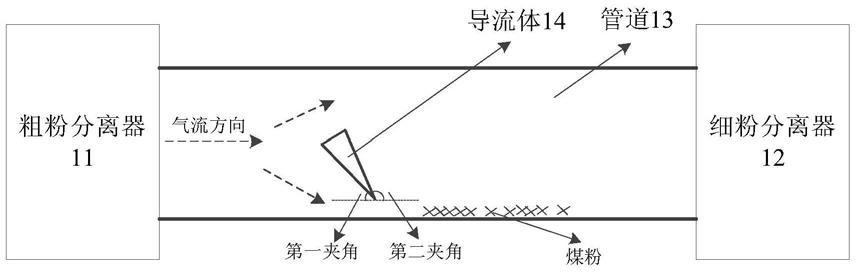

24.图1为本实用新型实施例提供的制粉系统的一种应用原理图;

25.图2为本实用新型实施例提供的导流体的结构示意图;

26.图3为本实用新型实施例提供的导流体的侧视图;

27.图4为本实用新型实施例提供的制粉系统的又一种应用原理图;

28.图5为本实用新型实施例提供的制粉系统的应用场景图。

29.通过上述附图,已示出本公开明确的实施例,后文中将有更详细的描述。这些附图和文字描述并不是为了通过任何方式限制本公开构思的范围,而是通过参考特定实施例为本领域技术人员说明本公开的概念。

具体实施方式

30.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

31.在介绍本技术的实施例之前,首先对本技术的背景技术进行解释说明。

32.钢球磨中间储仓式的制粉系统用于热电厂生产用煤,一般热电厂拥有多台220t/h高温、高压煤粉锅炉,其中,每台锅炉配两台某型号的钢球磨煤机。

33.热电厂生产用煤的挥发份很高,进厂混煤的挥发份一度达到40%多,煤粉极易自燃,当燃用高挥发份煤时,很容易发生自燃、甚至发生闪爆。而积粉可能导致的闪爆问题对运行人员的人身安全和财产安全造成了严重的威胁。

34.资料显示,某热电厂仅在过去的某年期间,制粉系统就平均发生大小4次闪爆事

故,还有一起亡人恶性事故,影响恶劣。

35.为了避免积粉可能造成的闪爆问题,技术人员对制粉系统中的锅炉进行了详细的诊断试验,并根据试验结果对制粉系统提出了炉烟干燥改造方案,改造后的制粉系统一定程度上降低了煤粉闪爆的风险,但在粗粉分离器至细粉分离器之间的管道仍存在较多的积粉,停运系统时还是会存在制粉系统爆炸的重大隐患。在煤炭来源受限的情况下,严格控制制粉系统的温度,一定程度可减少制粉系统的闪爆机率,但隐患仍未消除,风险仍存在。

36.为了彻底解决积粉可能造成的闪爆问题,提出了在粗粉分离器至细粉分离器之间的管道上加装一块带弧度并且末端带有分散小孔的导流板的方法。具体的,导流板的加装位置是从细粉分离器入口直管段弯头前开始,且前高后低,通过导流板来改变一部分由粗粉分离器吹过来的煤粉气流的方向,来吹起沉积的煤粉让气流带走。

37.这种方法在一定程度上改善了管道的前半部分的积粉厚度,但是管道的后半部分的积粉厚度并没有明显改变。并且在导流板的上侧局部出现了一定厚度的积粉。因此这种方法并不能彻底解决积粉可能造成的闪爆问题。

38.针对上述问题,本实用新型的技术构思如下:在目前的方案中,导流板并不能明显降低管道中的积粉,且容易在导流板表面积粉。基于此,发明人发现,由于积粉都是沉积在管道底壁的,可以利用粗粉分离器到细粉分离器之间的气流带走积粉,此时可以增加一种用于增大管道底壁的气流的器件,且该器件不会在器件本体上形成积粉,从而改善管道中的积粉,避免积粉闪爆现象的发生,且不影响正常的制粉系统运行。

39.图1为本实用新型实施例提供的制粉系统的一种应用原理图,图2为本实用新型实施例提供的导流体的结构示意图。结合图1所示的制粉系统的应用原理图和图2所示的导流体的结构示意图,对本实用新型实施例进行说明。

40.如图1所示,该制粉系统包括:粗粉分离器11、细粉分离器12,连接在粗粉分离器11和细粉分离器12之间的管道13,以及设置在管道13中的导流体14。

41.其中,如图2所示,设置在管道13中的导流体14包括:相互连接的第一迎风面141、第二迎风面142和背风面143。此外,导流体14的两端分别与管道13的侧壁无缝连接。

42.具体的,图3为本实用新型实施例提供的导流体的侧视图。该侧视图为图2中所示的阴影三角形,即导流体14两端中的一端的示意图。如图3所示,该示意图分别示出了第一迎风面141、第二迎风面142和背风面143在同一端的一条边,共三条边,这三条边组成的形状为三角形,也即导流体的端部为三角形。

43.可选的,无缝连接的方式可以是将导流体14的两端分别与管道13的侧壁满焊,且对焊缝打磨;也可以是利用其他方法,将导流体14的两端分别与管道13的侧壁固定或者卡死,且对导流体14的两端与管道13的侧壁不留缝隙。

44.值得说明的是:导流体14的形状依据管道13侧壁的变化而变化,即管道侧壁的形状决定了第一迎风面141、第二迎风面142和背风面143中的其中两条边的形状,进而决定了第一迎风面141、第二迎风面142和背风面143的形状。

45.在一种可能的实现中,若管道13的形状为四棱柱状,则导流体14的第一迎风面141、第二迎风面142和背风面143的四条边均为直线,且第一迎风面141中相对的两边、第二迎风面142中相对的两边和背风面143中相对的两边分别与管道13的侧壁无缝连接。

46.在另一种可能的实现中,若管道13的形状为圆筒状,则导流体14的第一迎风面

141、第二迎风面142和背风面143的其中两边为圆弧状,且与管道13的侧壁无缝连接。

47.示例性的,第一迎风面141朝向粗粉分离器11的一侧,与管道13内气流的水平反方向的夹角为第一夹角,用于改变管道13内的气流流速和气流方向。

48.第二迎风面142朝向远离管道13底侧的方向,用于减小背风面143与管道13内气流水平方向的夹角。

49.其中,第一迎风面141和背风面143的连接线与管道13底壁的距离小于第二迎风面142和背风面143的连接线与管道13上壁的距离,第一迎风面141的尺寸大于第二迎风面142的尺寸。

50.在一种可能的实现中,在制粉系统运行的过程中,气流从粗粉分离器11吹向细粉分离器12(即气流方向由粗粉分离器11指向细粉分离器12),第一迎风面141和第二迎风面142将气流分为两部分,由于第一迎风面141和背风面143的连接线与管道13底壁的距离小于第二迎风面142和背风面143的连接线与管道13上壁的距离,则靠近管道13底壁的气流流速大于靠近管道13上壁的气流流速。进一步地,由于靠近管道13底壁的气流流速增大,则管道13上沉积的煤粉更容易被气流带走。

51.具体的,假设气流从粗粉分离器11吹向细粉分离器12时,由于存在第一迎风面141和第二迎风面142对气流的阻挡,且由第一迎风面和气流的水平反方向构成第一夹角,该第一夹角的存在,使得大量气流穿过第一迎风面141和背风面143的连接线与管道13底壁的通道,且在通过该通道时,气流流速增加,更容易将沉积在管道13上的煤粉吹走。

52.其中,第一夹角的大小可以是45度。

53.气流流速增加的原理为:在管道内,设置导流体14处的气流通道的横截面积小于未设置导流体14的气流通道的横截面积,这样在同一时间段内,为了保证气流的正常通过,通道的气流流速增加。

54.此外,第一迎风面141的尺寸大于第二迎风面142的尺寸,气流中的煤粉不易在第二迎风面142的表面形成沉积。

55.在一种可能的实现中,第一迎风面141和第二迎风面142面的材质为耐磨材质,例如,可以是结构钢16mn。

56.具体的,耐磨材质可以避免气流中的煤粉或其他物质对导流体14造成侵蚀。

57.在一种可能的实现中,第一迎风面141和第二迎风面142面的厚度可以是为8mm。

58.具体的,8mm可以避免气流中的煤粉或其他物质对导流体14造成冲击,从而破坏导流体14。

59.示例性的,背风面143朝向细粉分离器12的一侧,与管道13内气流水平方向的夹角为第二夹角,用于减小背风面143上沉积的煤粉与背风面143的摩擦力。

60.具体的,第二迎风面142用于减小背风面143与管道13内气流水平方向的夹角,即决定了背风面143与管道13内气流水平方向的第二夹角的大小。

61.在一种可能的实现中,沉积在背风面143的煤粉存在重力和摩擦力,当第二夹角的大小大于90度,且在第二迎风面142的作用下,第二夹角的大小小于一定的值时,煤粉的重力大于煤粉的摩擦力,则煤粉会掉落至第一迎风面141和背风面143的连接线与管道13底壁的通道上,被通过的气流带走。

62.在一种可能的实现中,背风面143的材质为甲类钢或耐磨材质中的至少一个。

63.具体的,背风面143的材质可以是甲类钢a3,具有表面光滑的特点,降低了背风面143与煤粉的摩擦力,使得沉积在背风面143的煤粉更容量受到重力影响而掉落;也可以是耐磨材质,防止煤粉的侵蚀,且在制作成背风面143的时候,可以进行精抛,使得背风面143更加光滑,更不易使煤粉沉积。

64.在一种可能的实现中,背风面143的厚度为3mm-5mm。

65.具体的,由于背风面143不会受到第一迎风面141和第二迎风面142所遭遇的大的气流压强,所以对材料的厚度要求可以降低,以减少成本。

66.值得说明的是:第一迎风面141、第二迎风面142和背风面143的材质以及厚度的设定,也可以根据实际情况而定。

67.示例性的,第一迎风面141的尺寸和背风面143的尺寸可以相同,以减少材料成本。

68.示例性的,图4为本实用新型实施例提供的制粉系统的又一种应用原理图。如图4所示,在图1的基础上,管道13内壁上贴加有不锈钢板,其厚度可以是2mm。

69.在一种可能的实现中,该不锈钢板需要具备光滑和耐磨的特点,(例如,可以是1cr18ni9ti不锈钢薄板)以确保管道13中煤粉的流动性,使煤粉管道13中可能的沉积尽量均匀,减少因管道13的某一段积粉发生结块的现象,而引起的煤粉自燃、超温的现象,且具有一定的保温作用。

70.值得说明的是:不锈钢板的材质以及厚度可以根据实际情况而定,此处只做举例。

71.进一步地,本实用新型实施例提供的制粉系统中的导流体,不仅可以用于解决粗粉分离器至细粉分离器之间的管道的积粉问题,还可以用于解决其他管道的积粉问题。

72.本实用新型实施例提供的制粉系统,该制粉系统包括粗粉分离器、细粉分离器,连接在粗粉分离器和细粉分离器之间的管道,以及设置在管道中的导流体。导流体的两端与管道的侧壁无缝连接,导流体包括:相互连接的第一迎风面、第二迎风面和背风面。第一迎风面朝向粗粉分离器的一侧,与管道内气流的水平反方向的夹角为第一夹角,用于改变管道内的气流流速和气流方向;第二迎风面朝向远离管道底侧的方向,用于减小背风面与管道内气流水平方向的夹角;背风面朝向细粉分离器的一侧,与管道内气流水平方向的夹角为第二夹角,用于减小背风面上沉积的煤粉与背风面的摩擦力。该制粉系统,解决了由于粗粉分离器到细粉分离器之间的管道积粉,可能造成闪爆的问题。

73.在图4的基础上,图5为本实用新型实施例提供的制粉系统的应用场景图。如图5所示,该应用原理图包括:管道21,以及设置在管道21中的导流体22和导流体23。

74.其中,虚线箭头表示气流方向。

75.在一种可能的场景中,与图1所示的管道13不同,管道21并不是水平状态的,而是具有一定的弧度(假设气流方向是由粗粉分离器指向细分分离器),从粗粉分离器吹出气流,其气流方向呈现水平偏上,而进入细粉分离器12的气流,其气流方向呈现水平偏下。随着制粉系统的运行,在管道21中,气流方向在水平偏下时对应的管道21底壁上沉积有煤粉。

76.其中,在未安装导流体22和导流体23时,管道21底壁上沉积的煤粉沿管道21底壁上的最高点开始,延伸约2000mm的长度指向细分分离器分布,且沉积的煤粉的厚度在100mm-200mm的范围内,管道21可以是长方体,体积可以是550mm*550mm*管道长度。

77.示例性的,导流体22和导流体23在管道21中的安装位置和安装数量是基于管道21的积粉状态确定。

78.例如,根据沉积的煤粉的厚度在100mm-200mm之间,长度约2000mm,可以在煤粉开始沉积的位置安装导流体22,在距离导流体22约1200mm的距离安装导流体23。

79.管道21中安装两个导流体的原因在于:一方面、在煤粉开始沉积的位置安装导流体22,用于实现改变粗粉分离器流出的气流方向以及增大气体流速,在增大导流体22与管道21底壁之间的气体流速时,沉积在靠近导流体22的煤粉会被吹起,但同时稍微远离导流体22的煤粉处于气流死角,此时在距离导流体22约1200mm的距离安装导流体23,用于改变气流通过导流体22的气流方向和气体流速,将死角位置的煤粉带走,且不影响死角位置之前的煤粉受到的气流;另一方面、由于沉积的煤粉的长度过长、厚度较厚,以及气流流速逐渐变缓,位于远离导流体22的煤粉并不能被气流带走,此时需要进一步增大气流流速。

80.其中,导流体22和导流体23与管道21侧壁连接方式与图1的连接方式类似,需保证导流体22和导流体23各自的第一迎风面与管道21底壁的水平线呈第一夹角,该夹角可以取值45度,也可以根据实际情况确定。

81.进一步地,导流体22和导流体23的底端与管道21底壁的距离可以是150mm,且小于导流体22和导流体23的顶端与管道21上壁的距离,用于增大气流通过导流体22和导流体23的底端与管道21底壁之间的气流流速。

82.可选的,导流体22和导流体23的尺寸相同,其中,第一迎风面的尺寸可以是550mm*550mm,第二迎风面的尺寸可以是250mm*550mm,背风面的尺寸可以是550mm*550mm,导流体22和导流体23两端均可以是三角形,其三边尺寸分别为550mm、550mm、250mm。

83.值得说明的是:在对导流体22和导流体23的尺寸进行设计时,第一迎风面和背风面的尺寸均大于第二迎风面的尺寸,第一迎风面和背风面的尺寸也可以不相等。

84.可选的,导流体22和导流体23的第一迎风面和第二迎风面的材质可以是低合金高强度结构钢16mn,材质厚度可以是8mm;背风面的材质可以是甲类钢a3,材质厚度可以是4mm。

85.这样的设计可以使得第一迎风面和第二迎风面避免气流中的煤粉或其他物质的侵蚀,且由于背风面的材质光滑,不容易沉积煤粉。

86.可选的,导流体22和导流体23的两端与管道21的侧壁通过焊接的方式无缝连接,保证了气流只通过导流体22和导流体23上下两侧流通。

87.此外,在管道21的四壁可以加装厚度2mm的1cr18ni9ti不锈钢薄板,以提高管道21的光滑度,同时避免管道21的锈蚀,且对管道21具有一定的保温作用。

88.在一种可能的场景中,通过在管道21中设置导流体22和导流体23,管道21中的煤粉由原来的100mm-200mm降至10mm以内,且导流体22和导流体23的表面无明显的煤粉沉积。

89.本实用新型实施例提供的制粉系统,包括:粗粉分离器、细粉分离器,连接在粗粉分离器和细粉分离器之间的管道,以及设置在管道中的两个导流体,两个导流体分别包括:相互连接的第一迎风面、第二迎风面和背风面。导流体的安装位置和安装数量是基于管道的积粉状态确定,导流体各个面的尺寸、材质和厚度可以依据实际情况进行设置,并对管道加装不锈钢板,该制粉系统,解决了粗粉分离器到细粉分离器之间不规则管道的积粉问题,避免了积粉可能引起的闪爆风险,进一步地避免了人身、财产安全的损失,保证了设备的正常运行。

90.应当理解的是,本公开并不局限于上面已经描述并在附图中示出的精确结构,并

且可以在不脱离其范围进行各种修改和改变。本公开的范围仅由所附的权利要求书来限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。