1.本发明涉及端子弯折性能测试技术领域。

背景技术:

2.线束端子弯折性能测试是国家标准规定的测试项目,目前由于车载线束种类繁多:大小、粗细、材质不一,不能的线束弯折的考察点不同(包括角度、压降、力值大小),所以行业内一直未开发专业的测试台架去验证此项试验,

3.目前一般是发挥人的主观能动性采用老虎钳等基本工具进行模拟测试,人工模拟不能有效的精准弯折角度、弯折力、以及弯折过程中压降的变化,造成了验证的局限性。

技术实现要素:

4.本发明所要解决的技术问题是实现一种能够可靠、准确进行线束弯折测试的装置,并能保证测试过程标准统一。

5.为了实现上述目的,本发明采用的技术方案为:线束弯折性能测试装置,装置设有至少一个固定在支撑架上的对折组件,所述对折组件设有两根端部相邻的左弯折转动臂和右弯折转动臂,所述左弯折转动臂和右弯折转动臂上设有用于固定线束的固定栓,所述左弯折转动臂和右弯折转动臂相邻的一端均通过一根转轴固定在支撑架上,两根所述转轴均与旋转机构连接。

6.所述左弯折转动臂和右弯折转动臂由旋转机构驱动的活动范围为转轴上方0度到90度,以及转轴下方0度到-90度。

7.多个所述对折组件呈线状固定在支撑架上。

8.装置设有控制系统,所述控制系统连接并输出控制信号至旋转机构。

9.所述对折组件还包括设置在左弯折转动臂和右弯折转动臂一侧的精度控制轮,所述精度控制轮为设有角度标识的圆环,所述精度控制轮的中心轴固定在两根转轴之间位置的支撑架上,所述精度控制轮上设有至少四个滑动套,所述滑动套上设有用于将其锁止在精度控制轮上的锁止机构,每个所述滑动套均与一根连杆的一端固接,每根所述连杆的另一端设有套在中心轴上的固定环,所述左弯折转动臂和右弯折转动臂的侧面设有与感应连杆位置的感应机构,所述感应机构输出信号至控制系统。

10.同一个所述对折组件的两根所述转轴位于支撑架的相同高度位置且相互平行,两根所述转轴分别与左弯折转动臂和右弯折转动臂固接。

11.同一个对折组件的测试线束上至少设有三个测试点,所述左弯折转动臂和右弯折转动臂上的线束均至少设有一个测试点,每个所述测试点均将线束皮去除并电连接采集线的端部,所述采集线的另一端连接控制系统,所述控制系统获取相邻测试点之间的电压。

12.所述控制系统设有显示器和存储器,所述显示器用于显示采集电压的参数和对折组件的工作参数,所述存储器存储采集电压的参数和对折组件的工作参数。

13.所述控制系统采集对折组件运动过程中采集点之间的电压波动参数。

14.本发明线束弯折性能测试装置能够优化线束端子弯折性能测试,是一种检测线束弯折磨损破坏、耐久可靠性性能的综合性能试验台,通过该装置测试可以提升产品测试准确性、效率、质量。

附图说明

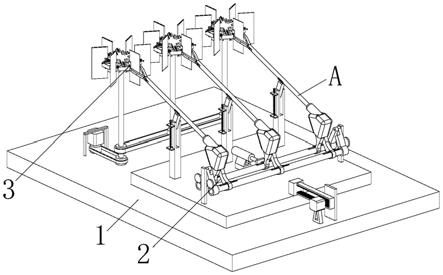

15.下面对本发明说明书中每幅附图表达的内容及图中的标记作简要说明:

16.图1为线束弯折性能测试装置原理图;

17.上述图中的标记均为:1、左弯折转动臂;2、右弯折转动臂;3、固定栓;4、支撑架;5、控制系统;6、精度控制轮。

具体实施方式

18.下面对照附图,通过对实施例的描述,本发明的具体实施方式如所涉及的各构件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及工作原理、制造工艺及操作使用方法等,作进一步详细的说明,以帮助本领域技术人员对本发明的发明构思、技术方案有更完整、准确和深入的理解。

19.整个装置固定在支撑架4上,在支撑件上设置有至少一个对折组件,若有多个对折组件则依次呈线性布置,既可以同时对多根线束进行测试,也可以对同一根线束的不同段进行测试,从而提示测试的效率。

20.每个对折组件的结构都是相同,均设有两根端部相邻的左弯折转动臂1和右弯折转动臂2,左弯折转动臂1和右弯折转动臂2相邻的一端均通过一根转轴固定在支撑架4上,两根所述转轴位于支撑架4的相同高度位置且相互平行,两根转轴分别与左弯折转动臂1和右弯折转动臂2固接,这样两个转轴的转动可以驱动左弯折转动臂1和右弯折转动臂2的转动,实现线束对折操作,支撑架4整体为框架结构,使得左弯折转动臂1和右弯折转动臂2能够向转轴下方转动,一般来说左弯折转动臂1和右弯折转动臂2由旋转机构驱动的活动范围为转轴上方0度到90度,以及转轴下方0度到-90度,如图1所示,一般控制在

±

60之间。

21.对折组件的两根转轴均与旋转机构连接,例如连接调速电机,调速电机选择双向变速电机,转速小,扭矩可调,输出稳定,一般来说,每个转轴连一个独立的旋转机构,使得左弯折转动臂1和右弯折转动臂2能够相对独立转动。

22.左弯折转动臂1和右弯折转动臂2上设有用于固定线束的固定栓3,左弯折转动臂1和右弯折转动臂2上可以设配合的螺孔,固定栓3的螺栓头上设有侧向延伸用于压紧线束的凸出结构,从而可以方便的利用固定栓3锁紧线束。

23.装置设有控制系统5,控制系统5连接并输出控制信号至旋转机构,从而控制每个对折组件工作,为了控制对折组件的摆动角度,对折组件还包括设置在左弯折转动臂1和右弯折转动臂2一侧的精度控制轮6,精度控制轮6为设有角度标识的圆环,精度控制轮6的中心轴固定在两根转轴之间位置的支撑架4上,所述精度控制轮6上设有至少四个滑动套,滑动套上设有用于将其锁止在精度控制轮6上的锁止机构,例如在滑动套上设置一个固定孔,在固定孔上安装锁紧螺栓,通过锁紧螺栓控制滑动套的位置,此外,滑动套优选透明材质,方便调整时观察角度标识,从而精确的控制滑动套固定角度,每个所述滑动套均与一根连杆的一端固接,每根连杆的另一端设有套在中心轴上的固定环,使得连杆能够相对中心轴

转动,左弯折转动臂1和右弯折转动臂2的侧面设有与感应连杆位置的感应机构,感应机构输出信号至控制系统5,当于弯折臂上感应机构接触连杆,当可使调速电机反向运动,感应结构可以采用接触开关、接近开关等。

24.同一个对折组件的测试线束上至少设有三个测试点,同时线束的两端通电,左弯折转动臂1和右弯折转动臂2上的线束均至少设有一个测试点,每个测试点均将线束皮去除并电连接采集线的端部,采集线的另一端连接控制系统5,控制系统5获取相邻测试点之间的电压。控制系统5设有显示器和存储器,显示器用于显示采集电压的参数和对折组件的工作参数,所述存储器存储采集电压的参数和对折组件的工作参数。控制系统5不仅采集测试结束后的采集点电压,还会采集对折组件运动过程中采集点之间的电压波动参数。

25.具体测试过程如下:

26.1、将线束安装在左弯折转动臂1和右弯折转动臂2,线束端子通过固定栓3锁紧,线束两头接在接电并保持稳定;

27.2、设置连杆的角度,在控制系统5上设置测试的次数、运动时间等工作参数;

28.3、通过调速开关将双控正反转调速电机转速调整为1转/10s;

29.4、打开开关,左弯折转动臂1首先工作,从初始位置转到a 点,带动线束端子左侧向内扭曲,3s后右弯折转动臂2工作从初始位置转到b 点,带动线束端子右侧向内扭曲,3s左弯折转动臂1再次工作,从初始位置转到a-,带动左侧线束端子反向扭曲,最后右弯折转动臂2工作转到b-点,带动线束端子右侧反向扭曲,完成一个循环后,左转动臂再继续工作。

30.5、机械磨损进行的同时,实时监控、线束压降变化。

31.本发明采用铝合金本体,将线束依据整车安装角度安装在弯折转动臂上、将线束端子固定,自定义转动臂的角度、次数、运动时间,进行扭转工作,从而达到模拟线束端子磨损的验证;机械磨损进行的同时,可以实时监控线束压降变化,有效验证了端子的接触性能,本试验装置可以安装在三综合试验台上,可以模拟环境试验验证。

32.上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。