1.本发明属于输电塔结构领域,具体涉及一种防断复合高强混凝土电杆。

背景技术:

2.目前,电力输送作业中,低压电力输送大多仍采用传统水泥电杆或钢塔结构,在高寒或季风地带,传统水泥电杆受气候环境影响较大,特别是大风和温差等影响特别严重,容易倾倒或断裂等,直接导致其寿命大大缩短,给电力正常输送造成损失,同时也极易造成安全事故,随着工业化进程的加快,日常生活及各行业的发展对电力的依赖度愈重,故亟需对传统的水泥电杆进行改进,以尽量减少或避免因为水泥电杆导致的电力事故。

技术实现要素:

3.有鉴于此,本发明提供一种防断复合高强混凝土电杆,以解决现有水泥杆受环境影响导致寿命缩短,容易引发工程或安全事故的问题。

4.为实现上述目的,本发明技术方案如下:

5.一种防断复合高强混凝土电杆,包括杆身,其关键在于:所述杆身包括从外到内依次设置的钢管层、隔离层和水泥层,其中所述钢管层采用耐候钢制成,所述钢管层隔离层与之间的空间构成真空层。

6.采用以上方案,电杆的主要支撑力靠水泥层提供,同时外部耐候钢制成的钢管层可使水泥层免于直接受环境雨露影响,结合真空层的使用可进一步使水泥层免于温度和气候影响,有利于延长其使用寿命,另一方面,隔离层的可使外部的钢管层免于受水泥层的碱性腐蚀,有利于延长外部钢管层的使用寿命,各层之间相辅相成,防止电杆断裂,有利于延长电杆整体使用寿命

7.作为优选:所述隔离层采用钢材制成,所述水泥层呈环状。采用钢材制成的隔离层可有效提高杆身整体抗拉和抗扭强度,同时可减少水泥用量,有利于杆身的轻量化发展。

8.作为优选:所述水泥层内侧设有内固层,所述水泥层位于隔离层与内固层之间。采用上述结构,内固层主要对环状水泥层的内侧起到定型作用,防止水泥层向内爆裂,以进一步保证水泥层承压稳定性。

9.作为优选:所述隔离层的内壁上具有依次设置的防水涂层和酸性防腐涂层。采用上述结构,通过防水涂层和酸性防腐涂层可降低水泥浆对隔离层的损伤,延长隔离层的使用寿命。

10.作为优选:所述隔离层内侧壁上具有毛毡层。采用以上方案,毛毡层通过粘胶粘附于隔离层的内侧壁上,不但可增加与水泥层的接触面积,提高二者相互之间的抓合力,还具有一定弹性空间,吸收膨胀力,防止或缓解隔离层或内固层变形情况。

11.作为优选:所述杆身高度方向呈下大上小的锥状,径向呈多边形状,其上部具有沿其径向设置的支架。采用上述结构,可提高杆身的支撑力和自稳定性,上部支架主要用于安装绝缘子等电缆输送部件。

12.作为优选:所述杆身包括从下至上依次固定连接的杆身下段、至少一个杆身中段和杆身上段,所述杆身下段与杆身中段之间、相邻杆身中段之间、以及杆身中段和杆身上段之间均通过法兰盘连接。采用上述结构,便于模块化预制生产,根据需要调整杆身中段数量或长度即可满足多种高度杆身需求,提高生产效率。

13.作为优选:所述杆身下段与杆身中段之间、相邻两个杆身中段之间、杆身中段与杆身上段上段之间具有相互配合的插接结构,所述插接结构包括相互配合的下承座和上插部。采用上述结构,可提高杆身下段、中段和上段之间的连接稳定性和密封性,减少外部流体通过法兰连接处浸入杆身内部,同时相互具有重合部分,可有效提高连接部位强度。

14.作为优选:所述上插部呈中空结构,其内具有与其相适应的配重球,所述杆身内配重球的半径从下至上依次减小,并通过连接绳连成一体,所述连接绳上端固定于杆身顶部。采用上述设计,一方面配重球可起到进一步压紧作用,将上插部与下承座配合更紧,即提高下段、中段和上段相邻之间连接可靠性,另一方面可相对降低杆身整体重心,有利于防止杆身受暴风影响整体倾倒的情况发生,同时还可起到进一步密封作用。

15.作为优选:所述杆身下段的下端通过法兰连接有底盘,杆身下段内底部设有平衡球,所述平衡球与连接绳的下端相连,且所述底盘上具有沿其径向分布的环形凹槽。采用上述方案,当电杆遇暴风被电线牵引做直线往复摆动时,底部平衡球则根据摆动幅度在不同环形凹槽内做圆周摆动,以此缓解杆身的直线摆动,起到一定阻尼效果,进一步降低电杆倾倒或断裂风险。

16.与现有技术相比,本发明的有益效果是:

17.采用本发明的防断复合高强混凝土电杆,采用相互衔接的层状结构,配合不同连接结构,提高杆身整体抗压和抗扭能力,具有良好的自平衡能力,可有效缓解环境气候影响,有效降低电杆断裂和倾倒概率,大大延长其使用寿命,减少工程事故或安全事故等。

附图说明

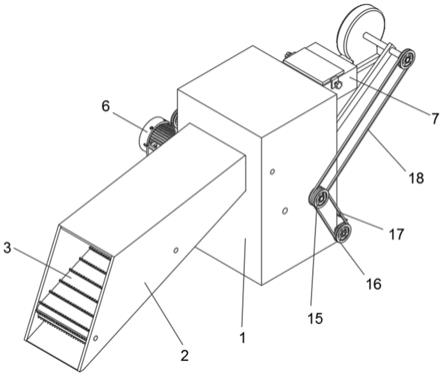

18.图1为本发明结构示意图;

19.图2为杆身层状结构示意图;

20.图3为插接结构示意图;

21.图4为连接绳结构示意图;

22.图5为底盘俯视图;

23.图6为底盘剖视图。

具体实施方式

24.以下结合实施例和附图对本发明作进一步说明。

25.参考图1至图6所示的防断复合高强混凝土电杆,包括呈杆状的杆身1,本技术中杆身1为对层结构,从外到内主要包括依次设置的钢管层2、隔离层3和水泥层4,其中钢管层2采用nm400耐候钢制成,钢管层2与隔离层3之间具有较大空间,并对该空间进行密封后抽真空形成真空层5。

26.隔离层3主要起到辅助形成真空层5的作用,避免水泥层4直接与最外层的钢管层2接触,其可选用高强度塑胶制成,而本实施例中从使用寿命和生产成本等角度出发,优选普

通钢材制成,同时将杆身1设计呈中空状,即水泥层4呈环状。为进一步保证水泥层4的性能稳定性和强度等,在水泥层4内侧设有内固层6,生产时可直接将水泥浆注入隔离层3与内固层6之间,凝固之后即形成水泥层4,内固层6亦可选用普通钢材制成,当然在没有内固层6的情况下,可制作类似模具(通常采用木质板制成)放入隔离层3后朝其注入水泥浆,待水泥浆凝固之后取出模具即可。

27.本技术中为充分保证外部钢管层2的性能,避免受自身材质影响,故在选用钢材作为隔离层3的基础之上,在隔离层3的内壁上依次涂覆防水涂层30和酸性防腐涂层31,主要隔绝水泥浆的碱性和水分对隔离层3的影响,甚至造成腐蚀乃至对钢管层2的负面影响等。

28.进一步的,为避免水泥层4膨胀导致的局部形变可能引发的应力变化,本实施例中还在隔离层3内侧壁上铺设毛毡层32,毛毡层32通常采用高强度胶水粘附于隔离层3的内壁上,具体而言,其粘附于酸性防腐涂层31上。

29.本技术中杆身1高度方向上大体呈下大上小的锥状,其横截面为多边形状,通常优选为六边形或者八边形,其上部具有沿其径向设置支架7,为充分发挥各层优势,同时避免材料浪费或重量失衡等,钢管层2、真空层5、隔离层3、水泥层4和内固层6的厚度比约为1∶(3~4)∶(1.2~2)∶(6~8)∶1。

30.另一方面,本技术中为提高其生产效率,便于工厂预制化生产和模块化生产,故杆身1包括从下至上依次固定连接的杆身下段8、至少一个杆身中段9和杆身上段10,杆身下段8和杆身中段9之间、相邻杆身中段9之间,以及杆身中段9与杆身上段10之际均通过法兰盘连接,杆身下段8和杆身中段9的上下两端,以及杆身上段10的下端均具有法兰盘,法兰盘与杆身下段8、与杆身中段9和与杆身上段10之间通常采用焊接固定,支架7则直接设置于杆身上段10上,以便于模块化生产装配。

31.如图1和图3所示,杆身下段8与杆身中段9之间、相邻两个杆身中段9之间、杆身中段9与杆身上段10上段之间具有相互配合的插接结构,插接结构包括相互配合的下承座16和上插部11,具体而言,杆身中段9和杆身上段10的下端均具有上插部11,而上插部11与对应的法兰盘一体成型,上插部11大体呈上大下小的锥状,而下承座16内具有与之相适应的锥孔,下承座16与对应的杆身下段8(或杆身中段9)顶部大小相适应,通常由杆身下段8(或杆身中段9)底部装入之后,以焊接方式与内固层6固定,此外,上插部11亦可设计成多边形状。

32.在上述基础之上,又一优选方案中,将上插部11设计成中空结构,其内具有与其相适应的配重球12,配重球12压入上插部11内,使上插部11与下承座16之间插接部位更紧致,为适应杆身1整体结构,配重球12的半径从下至上依次减小,并通过连接绳13连成一体,连接绳13上端固定于杆身1顶部,结合图4,本实施例中连接绳13为钢绳,其上具有沿长度方向分布的锥形定位头130,而各配重球12内具有沿直径方向设置并与对应锥形定位头130相适应的锥形定位孔,当然,需要注意的是,下部配重球12上的锥形定位孔必然能够供上部的锥形定位头130通过,采用此种结构,可实现对所有配重球12的串联,同时起到一定定位效果。

33.杆身下段8的下端通过法兰连接有底盘80,杆身下段8内底部设有平衡球14,平衡球14的重量大于上方任一配重球12的重量,通常情况下,配重球12为水泥球,而平衡球14则为钢球或铁球,如图所示,连接绳13的下端与平衡球14相连,且底盘80上具有沿其径向分布的环形凹槽81,具体而言,底盘80的上侧大体呈弧状,具有弧形凹槽82,该弧形凹槽82的中

部位置最低,在其中心外侧依次设有不同直径的环形凹槽81,相邻环形凹槽81之间采用圆弧光滑过度,且所有环形凹槽81朝底盘80的中心倾斜开设,当电杆遇暴风被电线牵引做直线往复摆动时,底部平衡球则根据摆动幅度在不同环形凹槽内做圆周摆动,环形凹槽81起到圆周运动引导作用,以此缓解杆身的直线摆动,起到一定阻尼效果,可大大降低电杆倾倒或断裂风险,需要注意的是初始状态下,需要通过控制连接绳13的长度,将平衡球14近乎全部拉起,即平衡球14与弧形凹槽82的中心接触,但不施加压力或压力很小。

34.参考图1至图6所示的防断复合高强混凝土电杆,本发明的生产及装配过程如下:首先选好钢管层2、隔离层3和内固层6的板材,根据所需尺寸切割好,并对隔离层3进行处理,即在其中一个表面构建防水涂层30和酸性防腐涂层31,并粘附好毛毡层32。

35.接着将钢管层2、隔离层3和内固层6卷呈对应尺寸的筒状,并在其一端焊接法兰之后(如预制的杆身上段10则直接对其顶部进行密封即可),在隔离层3和内固层6之间浇注水泥浆凝固后形成水泥层5,最后在杆身下段8、杆身中段9和杆身上段10的另一端焊接法兰盘,对其钢管层2和隔离层3之间的空间,以及水泥层5的端部形成密度,需要注意的是法兰盘上对应钢管层2和隔离层3之间的空间设有与之贯通的抽气孔,此时即可对钢管层2和隔离层3之间的空间进行抽真空操作后将抽气孔密封即可。

36.上步在对杆身中段9和杆身上段10的另一端连接法兰盘之前,可直接将配重球12装入对应法兰盘的上插部11中,随后根据杆身1的高度,选好连接绳13的长度,以及合适的杆身下段8、杆身中段9和杆身上段10长度,即进行装配,将连接绳13的下端连接好平衡球14之后,依次穿过上方(通常情况下,进行该操作时杆身下段8、杆身中段9和杆身上段10均处于水平放置状态)的配重球12,最后把连接绳13的上端固定于杆身上端10的顶部,并将杆身下段8、杆身中段9和杆身上段10依次通过法兰盘固定连接,最后在杆身下段8的底部连接底盘80即可。

37.杆身1整体竖立之后,可通过杆身下段8的法兰盘与地坑中的水泥墩15连接后再对其整个下部掩埋,便于后期回收利用,当然也可直接对下步浇筑固定。

38.最后需要说明的是,上述描述仅仅为本发明的优选实施例,本领域的普通技术人员在本发明的启示下,在不违背本发明宗旨及权利要求的前提下,可以做出多种类似的表示,这样的变换均落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。