1.本发明涉及机器人自学定位控制技术领域,特别涉及一种仓储搬运机器人的自学定位控制方法。

背景技术:

2.目前,仓储搬运机器人属于工业机器人的范畴,是指应用在仓储环节,可通过接受指令或系统预先设置的程序,自动执行货物转移、搬运等操作的机器装置。仓储搬运机器人作为智慧物流的重要组成部分,顺应了新时代的发展需求,成为物流行业在解决高度依赖人工、业务高峰期分拣能力有限等瓶颈问题的突破口。

3.但是,现存的仓储搬运机器人在拐弯时采用的定位方法是通过调整定位片位置来确保仓储搬运机器人本体的停止位精度,但是由于货架制造精度,安装精度等方面的误差,需要精确调整每个定位片的位置,耗费时间长且需要远程操控多个定位片的位置,操控算法复杂易出错。

4.因此,本发明提出一种仓储搬运机器人的自学定位控制方法。

技术实现要素:

5.本发明提供一种仓储搬运机器人的自学定位控制方法,用以基于获取的仓储搬运机器人搬运过程中的环境识别数据更新仓储搬运机器人的搬运控制算法,实现仓储搬运机器人在搬运过程中的准确自学定位,提高仓储搬运机器人的搬运和停止位精度。

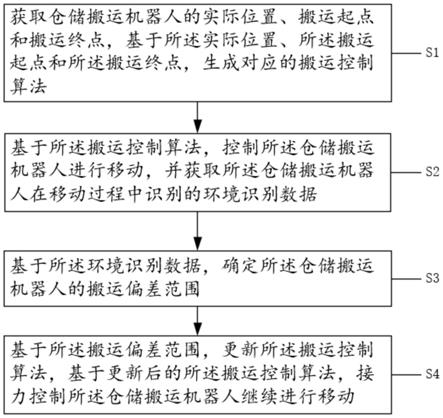

6.本发明提供一种仓储搬运机器人的自学定位控制方法,包括:

7.s1:获取仓储搬运机器人的实际位置、搬运起点和搬运终点,基于所述实际位置、所述搬运起点和所述搬运终点,生成对应的搬运控制算法;

8.s2:基于所述搬运控制算法,控制所述仓储搬运机器人进行移动,并获取所述仓储搬运机器人在移动过程中识别的环境识别数据;

9.s3:基于所述环境识别数据,确定所述仓储搬运机器人的搬运偏差范围;

10.s4:基于所述搬运偏差范围,更新所述搬运控制算法,基于更新后的所述搬运控制算法,接力控制所述仓储搬运机器人继续进行移动。

11.优选的,所述的一种仓储搬运机器人的自学定位控制方法,

12.所述仓储搬运机器人上设置有:侧探测器、第一探测器和第二探测器;

13.所述仓储搬运机器人在搬运轨道上移动,所述搬运轨道上设置有:与所述侧探测器对应的轨道中心定位标志、与所述第一探测器对应的轨道左边缘定位标志以及与所述第二探测器对应的轨道右边缘定位标志;

14.所述侧探测器和所述第一探测器以及所述第二探测器都是激光探测器;

15.所述轨道中心定位标志和所述轨道左边缘定位标志以及所述轨道右边缘定位标志都是强反光标志。

16.优选的,所述的一种仓储搬运机器人的自学定位控制方法,s1:获取仓储搬运机器

人的实际位置、搬运起点和搬运终点,基于所述实际位置、所述搬运起点和所述搬运终点,生成对应的搬运控制算法,包括:

17.s101:从预设的控制云端中获取所述仓储搬运机器人的搬运指令;

18.s102:解析所述搬运指令,获得所述搬运起点和所述搬运终点;

19.s103:确定所述仓储搬运机器人的实际位置,并将所述实际位置、所述搬运起点和所述搬运终点标记在控制云端预先存储的轨道路线图中,获得标记结果;

20.s104:基于所述标记结果,生成最佳搬运路线;

21.s105:基于所述最佳搬运路线和预设的控制算法生成方法,生成对应的搬运控制算法。

22.优选的,所述的一种仓储搬运机器人的自学定位控制方法,确定所述仓储搬运机器人的实际位置,包括:

23.基于预设定位算法,获取所述仓储搬运机器人的第一当前位置;

24.获取所述第一当前位置对应的第一环境视频;

25.基于所述第一环境视频和所述第一当前位置生成所述仓储搬运机器人的位置确认指令,并将所述位置确认指令发送至控制云端;

26.基于所述位置确认指令从预设的环境数据库中调取所述第一当前位置对应的第一标准数据;

27.在所述轨道路线图中绘制以所述第一当前位置为圆心、预设长度为半径的圆;

28.将所述圆的范围内除所述第一当前位置以外的所有轨道位置作为偏差位置;

29.从所述环境数据库中调取所有所述偏差位置对应的环境数据作为第二标准数据;

30.整合所述第一标准数据和所述第二标准数据,获得第三标准数据;

31.基于特征提取技术,从所述第一环境视频中提取第一环境特征数据,并从所述第三标准数据中筛选与所述第一环境特征数据对应的第三标准数据作为第一参考环境数据;

32.获取所述第一参考环境数据和所述轨道路线图中各个目标位置的对应关系;

33.基于所述对应关系,确定所述第一参考环境数据在所述轨道路线图中对应的所述第一目标位置,将所述第一目标位置作为所述仓储搬运机器人的实际位置。

34.优选的,所述的一种仓储搬运机器人的自学定位控制方法,基于特征提取技术,从所述第一环境视频中提取第一环境特征数据,并从所述第一标准数据集合中筛选与所述第一环境特征数据对应的第三标准数据作为第一参考环境数据,包括:

35.基于预设检测方法,检测出所述第一环境视频中每一帧图像中的所有第一特征点;

36.获取相邻所述第一特征点的视觉特征梯度变化函数,基于所述视觉特征梯度变化函数,对相应的相邻第一特征点进行重构关联;

37.基于预设的相机位姿误差,对重构关联结果进行校正,对校正后的结果进行局部重建,获得二维特征框架,将所述二维特征框架作为所述第一环境特征数据;

38.将所述第三标准数据按照预设划分方法划分为多个子集合;

39.确定二维特征框架中对应于所述第一特征点的第二特征点;

40.将所述第二特征点和每个所述子集合中的标准特征点进行匹配,获取匹配度,并与对应所述子集合进行关联;

41.汇总所述子集合关联的全部所述匹配度,获得所述第一环境特征数据和每个所述子集合对应的总体匹配度,将最大所述总体匹配度对应的子集合中的第三标准数据作为第一数据;

42.确定所述第一环境视频中每一帧图像中的第一特征点和所述第一数据中的对应标准特征点的坐标差;

43.当所有所述第一环境视频中每一帧图像中的第一特征点和所述第一数据中的对应标准特征点的坐标差未超过预设坐标差阈值时,则将对应所述第一数据作为所述第一参考环境数据;

44.否则,将第二大所述总体匹配度对应的子集合中的第三标准数据作为所述第一数据,直至所有所述第一环境视频中每一帧图像中的第一特征点和确定的所述第一数据中的对应标准特征点的坐标差未超过预设坐标差阈值时,将对应所述第一数据作为所述第一参考环境数据。

45.优选的,所述的一种仓储搬运机器人的自学定位控制方法,s104:基于所述标记结果,生成最佳搬运路线,包括:

46.s1041:在所述轨道路线图中确定所述仓储搬运机器人当前所在的第一轨道;

47.s1042:将所述第一轨道作为第一评价目标,在所述轨道路线图中确定与所述第一评价目标相连的第二轨道,并作为第二评价目标;

48.s1043:获取所述第二评价目标对应的轨道数据;

49.s1044:确定所述轨道数据中所述第一评价目标和每个所述第二评价目标对应的转角差值,基于所述转角差值计算出每个所述第二评价目标对应的第一评价因子;

50.s1045:获取所述第一评价目标的第一轨道等级,同时,获取每个所述第二评价目标对应的第二轨道等级;

51.s1046:计算所述第一轨道等级和每个所述第二轨道等级之间的差值;

52.s1047:查询预设的差值-评价因子映射表,确定所述差值对应的第二评价因子;

53.s1048:获取每个所述第二评价目标对应的轨道类型;

54.s1049:查询预设的轨道类型-评价因子映射表,确定所述轨道类型对应的第三评价因子;

55.s10410:获取每个所述第二评价目标对应的拥挤程度;

56.s10411:查询预设的拥挤程度-评价因子映射表,确定所述拥挤程度对应的第四评价因子;

57.s10412:基于所述第一评价因子、所述第二评价因子、所述第三评价因子和所述第四评价因子计算出每个所述第二评价目标对应的评价指数;

58.s10413:将最大所述评价指数对应的第二评价目标为所述第一评价目标对应的子路线;

59.s10414::将所述第二评价目标作为新的第一评价目标;

60.s10415::确定与所述第二评价目标相连的所有第三轨道,将所述第三轨道作为新的第二评价目标,计算出每个所述新的第二评价目标对应的新的评价指数,将最大所述新的评价指数对应的新的第二评价目标作为所述新的第一评价目标对应的子路线;

61.s10416::循环s10414至s10415,直至确定出所述实际位置和所述搬运起点之间以

及所述搬运起点和所述搬运终点之间的所有子路线;

62.s10417:将所有子路线进行连接,获得最佳搬运路线。

63.优选的,所述的一种仓储搬运机器人的自学定位控制方法,s2:基于所述搬运控制算法,控制所述仓储搬运机器人进行移动,并获取所述仓储搬运机器人在移动过程中识别的环境识别数据,包括:

64.s201:将所述第一环境视频作为第一环境识别数据;

65.s202:控制所述仓储搬运机器人按照第一移动方向移动,同时,每隔预设的时间间隔确定所述仓储搬运机器人在移动过程中的第二当前位置,并获取所述第二当前位置对应的第二环境视频;

66.s203:当所述侧探测器探测到任一所述轨道中心定位标志时,开始第一次计数;

67.s204:直至所述第一探测器探测不到任一所述轨道左边缘定位标志且所述第二探测器探测不到任一所述轨道右边缘定位标志时,停止计数,将对应的第一计数值作为第一偏差值,同时,确定所述仓储搬运机器人的第三当前位置,并获取所述第三当前位置对应的第三环境视频;

68.s205:将所述第二环境视频和所述第三环境视频作为第二环境识别数据;

69.s206:当确定出所述第一偏差值时,将所述计数值清零,并控制所述仓储搬运机器人按照第二移动方向移动,同时,每隔所述时间间隔确定所述仓储搬运机器人在移动过程中的第四当前位置,并获取所述第四当前位置对应的第四环境视频;

70.s207:当所述侧探测器探测到任一所述轨道中心定位标志时,开始第二次计数;

71.s208:直至所述第一探测器探测不到任一所述轨道左边缘定位标志且所述第二探测器探测不到任一所述轨道右边缘定位标志时,停止计数,将对应的第二计数值作为第二偏差值,同时,确定所述仓储搬运机器人的第五当前位置,并获取所述第五当前位置对应的第五环境视频;

72.s209:将所述第四环境视频和所述第五环境视频作为第三环境识别数据,并将所述第一偏差值和所述第二偏差值作为第四环境识别数据;

73.s210:将所述第一环境识别数据、所述第二环境识别数据、所述第三环境识别数据和所述第四环境识别数据作为所述仓储搬运机器人在移动过程中识别的环境识别数据,完成获取。

74.优选的,所述的一种仓储搬运机器人的自学定位控制方法,s3:基于所述环境识别数据,确定所述仓储搬运机器人的搬运偏差范围,包括:

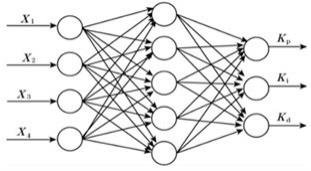

75.将所述第一环境识别数据输入至预设的第一神经网络迭代模型,获得第一搬运偏差因子;

76.对所述第二环境识别数据中的环境视频进行定点追踪,基于追踪结果确定所述仓储搬运机器人对应的第一平均帧间位移;

77.查询预设的平均帧间位移-瞬时速度映射表,确定所述第一平均帧间位移对应的第一瞬时速度;

78.对所述第三环境识别数据中的环境视频进行定点追踪,基于追踪结果确定所述仓储搬运机器人对应的第二平均帧间位移;

79.查询预设的平均帧间位移-瞬时速度映射表,确定所述第二平均帧间位移对应的

第二瞬时速度;

80.将所述第一瞬时速度和所述第二环境识别数据输入至预设的第二神经网络迭代模型,获得第二搬运偏差因子;

81.将所述第二瞬时速度和所述第三环境识别数据输入至预设的第二神经网络迭代模型,获得第三搬运偏差因子;

82.基于所述第一搬运偏差因子、所述第二搬运偏差因子、所述第三搬运偏差因子以及所述第一偏差值和所述第二偏差值,确定所述仓储搬运机器人的搬运偏差范围。

83.优选的,所述的一种仓储搬运机器人的自学定位控制方法,基于所述搬运偏差范围,更新所述搬运控制算法,包括:

84.基于卡尔曼滤波算法和所述搬运偏差范围,校正所述仓储搬运机器人的实时位置;

85.基于校正后的所述实时位置,更新所述搬运控制算法。

86.优选的,所述的一种仓储搬运机器人的自学定位控制方法,基于更新后的所述搬运控制算法,接力控制所述仓储搬运机器人继续进行移动,之后还包括:

87.基于预设定位算法,确定所述仓储搬运机器人在移动过程中的第六当前位置;

88.并将所述第六当前位置标记在控制云端预先存储的轨道路线图中,生成所述仓储搬运机器人的实时动态轨迹;

89.同时,获取所述实时动态轨迹和所述最佳搬运路线的实时偏差率,当所述实时偏差率大于预设偏差率阈值时,获取所述仓储搬运机器人的轨迹偏移值;

90.判断所述轨迹偏移值是否大于预设的偏移值阈值,若是,则获取所述第六当前位置对应的第六环境视频;

91.从预设的环境数据库中调取所述第六当前位置对应的第四标准数据;

92.基于特征提取技术,从所述第六环境视频中提取第二环境特征数据,并从所述第四标准数据中筛选与所述第二环境特征数据对应的第四标准数据作为第二参考环境数据;

93.获取所述第二参考环境数据和所述轨道路线图中各个目标位置的对应关系;

94.基于所述对应关系,确定所述第二参考环境数据在所述轨道路线图中对应的所述目标位置,将所述目标位置作为所述仓储搬运机器人的实际位置;

95.基于所述实际位置和当前搬运目的地的位置,获得纠正路线;

96.基于所述纠正路线更新所述搬运控制算法,基于更新后的所述搬运控制算法,接力控制所述仓储搬运机器人继续进行移动;

97.否则,保持当前工作状态。

98.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

99.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

100.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

101.图1为本发明实施例中一种仓储搬运机器人的自学定位控制方法流程图;

102.图2为本发明实施例中一种仓储搬运机器人和搬运轨道的具体应用示意图;

103.图3为本发明实施例中又一仓储搬运机器人的自学定位控制方法流程图;

104.图4为本发明实施例中再一仓储搬运机器人的自学定位控制方法流程图。

具体实施方式

105.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

106.实施例1:

107.本发明提供了一种仓储搬运机器人的自学定位控制方法,参考图1,包括:

108.s1:获取仓储搬运机器人的实际位置、搬运起点和搬运终点,基于所述实际位置、所述搬运起点和所述搬运终点,生成对应的搬运控制算法;

109.s2:基于所述搬运控制算法,控制所述仓储搬运机器人进行移动,并获取所述仓储搬运机器人在移动过程中识别的环境识别数据;

110.s3:基于所述环境识别数据,确定所述仓储搬运机器人的搬运偏差范围;

111.s4:基于所述搬运偏差范围,更新所述搬运控制算法,基于更新后的所述搬运控制算法,接力控制所述仓储搬运机器人继续进行移动。

112.该实施例中,仓储搬运机器人即为受控制云端算法控制的、在轨道上实现搬运功能的机器人。

113.该实施例中,搬运起点为仓储搬运机器人控制云端发出的搬运指令对应的装载货物的坐标点。

114.该实施例中,搬运终点即为仓储搬运机器人控制云端发出的搬运指令对应的需要搬运货物到达的坐标点。

115.该实施例中,搬运控制算法即为基于预设的搬运控制算法生成方法生成的、未经过定位纠正的控制仓储搬运机器人搬运的算法。

116.该实施例中,基于所述搬运控制算法,控制所述仓储搬运机器人进行移动,并获取所述仓储搬运机器人在移动过程中识别的环境识别数据,是为了校正仓储搬运机器人的定位结果和搬运控制算法。

117.该实施例中,搬运偏差范围即为仓储搬运机器人在搬运过程中在交叉轨道中拐弯时的偏差范围。

118.该实施例中,实际位置即为:先通过预设的定位算法确定仓储搬运机器人的当前位置坐标,再将定位移动过程中获得的环境识别数据进行分析比对获得的位置坐标进行校正后,获得的仓储搬运机器人准确的实际位置。

119.上述技术方案的工作原理及其有益效果为:基于获取的仓储搬运机器人的实际位置、搬运起点和搬运终点,生成对应的搬运控制算法,再基于获取的仓储搬运机器人搬运过程中的环境识别数据更新仓储搬运机器人的搬运控制算法,再基于更新后的所述搬运控制算法接力控制所述仓储搬运机器人继续进行移动,实现仓储搬运机器人在搬运过程中的准确自学定位,使得仓储搬运机器人可以准确地拐弯进下一条轨道,将货物准确高效率地搬运至搬运终点,提高了仓储搬运机器人的搬运精度和停止位精度。

120.实施例2:

121.基于实施例1的基础上,所述的一种仓储搬运机器人的自学定位控制方法,参考图2,所述仓储搬运机器人上设置有:侧探测器a1、第一探测器a2和第二探测器a3;

122.所述仓储搬运机器人在搬运轨道上移动,所述搬运轨道上设置有:与所述侧探测器a1对应的轨道中心定位标志b1、与所述第一探测器a2对应的轨道左边缘定位标志b2以及与所述第二探测器a3对应的轨道右边缘定位标志b3;

123.所述侧探测器a1和所述第一探测器a2以及所述第二探测器a3都是激光探测器;

124.所述轨道中心定位标志b1和所述轨道左边缘定位标志b2以及所述轨道右边缘定位标志b3都是强反光标志。

125.该实施例中,参考图4,第一轨道1即为仓储搬运机器人当前所在的轨道,第二轨道2即为与第一轨道1相连的轨道,侧探测器a1用于扫描轨道中心定位标志b1,第一探测器a2用于扫描轨道左边缘定位标志b2,第二探测器a3用于扫描轨道右边缘定位标志b3。

126.该实施例中,侧探测器a1和第一探测器a2以及第二探测器a3会在仓储搬运机器人开始定位移动时的同时发射激光,并在经过各自对应的轨道中心定位标志b1、轨道左边缘定位标志b2、轨道右边缘定位标志b3时,激光会被各自对应的轨道中心定位标志b1、轨道左边缘定位标志b2、轨道右边缘定位标志b3反射回来,当侧探测器a1和第一探测器a2以及第二探测器a3接收到对应反射回来的激光时,即为探测到各自对应的轨道中心定位标志b1、轨道左边缘定位标志b2、轨道右边缘定位标志b3。

127.上述技术方案的工作原理及其有益效果为:控制云端控制仓储机器人进行移动,并通过侧探测器a1、第一探测器a2、第二探测器a3、轨道中心定位标志b1、轨道左边缘定位标志b2、轨道右边缘定位标志b3,实现激光探测进行定位的功能,实现仓储搬运机器人在轨道交叉口的准确定位,确保仓储搬运机器人可以准确驶入下一轨道,也保证了仓储搬运机器人的停止位精度,比传统定位方式节约时间。

128.实施例3:

129.基于实施例1的基础上,所述的一种仓储搬运机器人的自学定位控制方法,s1:获取仓储搬运机器人的实际位置、搬运起点和搬运终点,基于所述实际位置、所述搬运起点和所述搬运终点,生成对应的搬运控制算法,参考图2,包括:

130.s101:从预设的控制云端中获取所述仓储搬运机器人的搬运指令;

131.s102:解析所述搬运指令,获得所述搬运起点和所述搬运终点;

132.s103:确定所述仓储搬运机器人的实际位置,并将所述实际位置、所述搬运起点和所述搬运终点标记在控制云端预先存储的轨道路线图中,获得标记结果;

133.s104:基于所述标记结果,生成最佳搬运路线;

134.s105:基于所述最佳搬运路线和预设的控制算法生成方法,生成对应的搬运控制算法。

135.该实施例中,控制云端即为通过控制算法远程控制仓储搬运机器人的云端。

136.该实施例中,搬运指令即为表示仓储搬运机器人当前的搬运任务,包括搬运起点和搬运终点的具体位置坐标等。

137.该实施例中,轨道路线图即为包含仓储搬运机器人当前所在仓库或应用基地的所有轨道路线的图。

138.该实施例中,预设的控制算法生成方法即为基于获得的仓储搬运机器人的搬运路线生成仓储搬运机器人搬运控制算法的算法。

139.该实施例中,最佳搬运路线即为针对轨道实时状况确定的针对当前搬运任务的最高效的搬运路线。

140.上述技术方案的工作原理及其有益效果为:将从控制云端获取的搬运指令解析出对应的搬运起点和搬运终点以及确定的仓储搬运机器人的实际位置标记在控制云端预先存储的轨道路线图中,再基于标记结果生成最佳搬运路线,基于所述最佳搬运路线生成对应的搬运控制算法,为后续进行定位校正过程并实现仓储搬运机器人的精准自学定位提供基础。

141.实施例4:

142.基于实施例3的基础上,所述的一种仓储搬运机器人的自学定位控制方法,确定所述仓储搬运机器人的实际位置,包括:

143.基于预设定位算法,获取所述仓储搬运机器人的第一当前位置;

144.获取所述第一当前位置对应的第一环境视频;

145.基于所述第一环境视频和所述第一当前位置生成所述仓储搬运机器人的位置确认指令,并将所述位置确认指令发送至控制云端;

146.基于所述位置确认指令从预设的环境数据库中调取所述第一当前位置对应的第一标准数据;

147.在所述轨道路线图中绘制以所述第一当前位置为圆心、预设长度为半径的圆;

148.将所述圆的范围内除所述第一当前位置以外的所有轨道位置作为偏差位置;

149.从所述环境数据库中调取所有所述偏差位置对应的环境数据作为第二标准数据;

150.整合所述第一标准数据和所述第二标准数据,获得第三标准数据;

151.基于特征提取技术,从所述第一环境视频中提取第一环境特征数据,并从所述第三标准数据中筛选与所述第一环境特征数据对应的第三标准数据作为第一参考环境数据;

152.获取所述第一参考环境数据和所述轨道路线图中各个目标位置的对应关系;

153.基于所述对应关系,确定所述第一参考环境数据在所述轨道路线图中对应的所述第一目标位置,将所述第一目标位置作为所述仓储搬运机器人的实际位置。

154.该实施例中,预设定位算法例如有:蓝牙/wifi信号定位。

155.该实施例中,第一当前位置即为仓储搬运机器人在未移动时的位置。

156.该实施例中,第一环境视频即为通过摄像机获得的仓储搬运机器人当前位置对应的周围环境的视频。

157.该实施例中,位置确认指令即为包含仓储搬运机器人当前位置和当前位置对应的环境视频的指令,用于请求控制云端启动调取当前位置对应的环境数据的程序。

158.该实施例中,预设的环境数据库即为预先存储的轨道路线图上每个坐标点对应的环境数据组成的数据库。

159.该实施例中,第一标准数据即为从预设的环境数据库中提取的仓储搬运机器人当前位置对应的环境视频中提取的数据。

160.该实施例中,偏差位置即为在轨道路线图中绘制以第一当前位置为圆心、预设长度为半径的圆,圆的范围内除第一当前位置以外的所有轨道位置。

161.该实施例中,预设长度根据预设定位算法的精度确定,预设定位算法的精度越高,预设长度越小,反之,预设定位算法的精度越低,预设长度越大。

162.该实施例中,第二标准数据即为从预设的环境数据库中提取的偏差坐标点对应的环境视频中提取的数据。

163.该实施例中,第三标准数据即为包含第一标准数据和第二标准数据的数据集合,也是包含预设定位算法获得的仓储搬运机器人的当前位置坐标点和初步确定的仓储搬运机器人的当前实际坐标点可能的坐标点集合对应的环境视频汇总提取的所有数据构成的集合。

164.该实施例中,特征提取技术即为基于从第一环境视频中检测出的特征点进行关联重建获得二维特征框架的技术。

165.该实施例中,第一环境特征数据即为从所述第一环境视频中获取的二维特征框架。

166.该实施例中,第一参考环境数据即为:从第一标准数据集合中筛选出的与第一环境特征数据一致的环境数据。

167.该实施例中,第一目标位置即为第一参考环境数据在所述轨道路线图中对应的位置。

168.上述技术方案的工作原理及其有益效果为:通过将预设定位算法获得的仓储搬运机器人的当前位置对应的环境视频中的特征数据,并从预设定位算法获得的仓储搬运机器人的当前位置和初步确定的仓储搬运机器人的当前实际位置可能的坐标点集合对应的环境视频汇总提取的所有数据构成的集合中筛选与当前位置对应的环境视频中的特征数据一致的环境数据,基于筛选的环境数据确定仓储搬运机器人的实际位置,初步实现通过环境视频更加精准地确定出仓储搬运机器人的当前实际位置,为保证仓储搬运机器人的精准定位提供了数据基础。

169.实施例5:

170.基于实施例4的基础上,所述的一种仓储搬运机器人的自学定位控制方法,基于特征提取技术,从所述第一环境视频中提取第一环境特征数据,并从所述第一标准数据集合中筛选与所述第一环境特征数据对应的第三标准数据作为第一参考环境数据,包括:

171.基于预设检测方法,检测出所述第一环境视频中每一帧图像中的所有第一特征点;

172.获取相邻所述第一特征点的视觉特征梯度变化函数,基于所述视觉特征梯度变化函数,对相应的相邻第一特征点进行重构关联;

173.基于预设的相机位姿误差,对重构关联结果进行校正,对校正后的结果进行局部重建,获得二维特征框架,将所述二维特征框架作为所述第一环境特征数据;

174.将所述第三标准数据按照预设划分方法划分为多个子集合;

175.确定二维特征框架中对应于所述第一特征点的第二特征点;

176.将所述第二特征点和每个所述子集合中的标准特征点进行匹配,获取匹配度,并与对应所述子集合进行关联;

177.汇总所述子集合关联的全部所述匹配度,获得所述第一环境特征数据和每个所述子集合对应的总体匹配度,将最大所述总体匹配度对应的子集合中的第三标准数据作为第

一数据;

178.确定所述第一环境视频中每一帧图像中的第一特征点和所述第一数据中的对应标准特征点的坐标差;

179.当所有所述第一环境视频中每一帧图像中的第一特征点和所述第一数据中的对应标准特征点的坐标差未超过预设坐标差阈值时,则将所述第一数据作为所述第一参考环境数据;

180.否则,将第二大所述总体匹配度对应的子集合中的第三标准数据作为所述第一数据,直至所有所述第一环境视频中每一帧图像中的第一特征点和确定的所述第一数据中的对应标准特征点的坐标差未超过预设坐标差阈值时,将所述第一数据作为所述第一参考环境数据。

181.该实施例中,所述第一特征点和所述第二特征点和所述标准特征点都可以用位置坐标表示。

182.该实施例中,预设检测方法即为预设的确定环境视频中每一帧图像中的特征点的算法,包括:

183.构建尺度空间,使用高斯卷积核实现多尺度空间;

184.使用dog尺度空间进行关键点的检测:对于一幅图像,构建其图像金字塔,即对图像进行降采样操作,每次降采样生成一个octave,因此使得在任意尺度都有对应的特征点;

185.使用log近似dog找到关键点:如果一个点在dog尺度空间本层以及上下2层的6个领域中是最大值或者最小值时,则可以将该点视为图像在该尺度下的一个特征点;极值点检测可以使用nms;

186.去除不好的特征点:主要是在上面检测得到的特征点中,去除低对比度的特征点以及不稳定的边缘响应点。

187.该实施例中,第一特征点即为第一环境视频中每一帧图像中的特征点,例如有墙角交叉点、轨道交叉点、货架交叉点等。

188.该实施例中,视觉特征梯度变化函数δh即为:

[0189][0190]

式中,δf为相邻第一特征点之间的像素差值,x为图像预设坐标系的横坐标,y为图像预设坐标系的纵坐标,为δf对x的二阶偏导,为δf对y的二阶偏导。

[0191]

该实施例中,基于所述视觉特征梯度变化函数,对相应的相邻第一特征点进行重构关联,即为:将视觉特征梯度变化函数差值在第一预设范围内(可调控)的相邻第一特征点连接,并将视觉特征梯度变化函数差值在预设范围内(可调控)的所有第一特征点确定为一个色块,由此实现第一特征点的重构关联。

[0192]

该实施例中,相机位姿误差即为预设的通过几个已知的特征点坐标值,以及它们在相机照片中的成像,求解出相机位于坐标系内的坐标值与旋转角度。

[0193]

该实施例中,基于预设的相机位姿误差,对重构关联结果进行校正,包括:基于求解出相机位于坐标系内的坐标值与旋转角度对拍摄的环境视频进行矫正。

[0194]

该实施例中,局部重建即为对重构关联后获得的特征图像进行网格重建。

[0195]

该实施例中,二维特征框架即为第一环境视频中用于图像匹配的物体特征轮廓或特征框架。

[0196]

该实施例中,预设划分方法即为以每个坐标点对应的环境视频中提取的环境数据的平均总长度为单位划分。

[0197]

该实施例中,子集合即为第一标准数据集合按照预设划分方法划分而成。

[0198]

该实施例中,第二特征点即为第一特征点在所述二维特征框架中对应的特征点。

[0199]

该实施例中,将所述第二特征点和每个所述子集合中的标准特征点进行匹配,获取匹配度,并与对应所述子集合进行关联,即为:

[0200]

将第一环境视频的每一帧图像的二维特征框架中的所有第二特征点和每个子集合中的标准特征点进行匹配,将每一帧图像的二维特征框架对应的第二特征点和标准特征点匹配数量最多的子集合作为每一帧图像的二维特征框架关联的子集合,每一帧图像的二维特征框架对应的第二特征点和对应关联的子集合中的标准特征点的匹配数量即为匹配度。

[0201]

该实施例中,汇总所述子集合关联的全部所述匹配度,获得所述第一环境特征数据和每个所述子集合对应的总体匹配度,即为:第一环境视频中每一帧图像和对应关联的子集合的匹配度的总和。

[0202]

该实施例中,标准特征点即为子集合中包含的环境数据中对应的特征点。

[0203]

该实施例中,预设坐标差阈值即为第一数据可以作为第一参考环境数据时,第一环境视频中每一帧图像中的第一特征点和第一数据中的对应标准特征点的坐标差最大值。

[0204]

该实施例中,第一数据即为基于匹配度原则确定的子集合中的环境数据。

[0205]

上述技术方案的工作原理及其有益效果为:通过对第一环境视频进行特征点提取,并基于提取的特征点进行框架重构局部重建、相机位姿误差校正等步骤后与第三标准数据中的特征点进行匹配,获取总匹配度,将最大所述总体匹配度对应的子集合中的第三标准数据作为第一数据,并通过判断确定的第一环境视频中每一帧图像中的第一特征点和第一数据中的对应标准特征点的坐标差是否超过预设坐标差阈值,判断第一数据是否满足作为第一参考环境数据,若不满足,按照匹配度由大到小依次进行判断,直至筛选出满足要求的第一参考环境数据,为实现精准地确定出仓储搬运机器人的实际位置和保证仓储搬运机器人的定位精度和停止位精度以及换轨精度提供了数据基础。

[0206]

实施例6:

[0207]

基于实施例3的基础上,所述的一种仓储搬运机器人的自学定位控制方法,s104:基于所述标记结果,生成最佳搬运路线,包括:

[0208]

s1041:在所述轨道路线图中确定所述仓储搬运机器人当前所在的第一轨道;

[0209]

s1042:将所述第一轨道作为第一评价目标,在所述轨道路线图中确定与所述第一评价目标相连的第二轨道,并作为第二评价目标;

[0210]

s1043:获取所述第二评价目标对应的轨道数据;

[0211]

s1044:确定所述轨道数据中所述第一评价目标和每个所述第二评价目标对应的转角差值,基于所述转角差值计算出每个所述第二评价目标对应的第一评价因子;

[0212]

s1045:获取所述第一评价目标的第一轨道等级,同时,获取每个所述第二评价目标对应的第二轨道等级;

[0213]

s1046:计算所述第一轨道等级和每个所述第二轨道等级之间的差值;

[0214]

s1047:查询预设的差值-评价因子映射表,确定所述差值对应的第二评价因子;

[0215]

s1048:获取每个所述第二评价目标对应的轨道类型;

[0216]

s1049:查询预设的轨道类型-评价因子映射表,确定所述轨道类型对应的第三评价因子;

[0217]

s10410:获取每个所述第二评价目标对应的拥挤程度;

[0218]

s10411:查询预设的拥挤程度-评价因子映射表,确定所述拥挤程度对应的第四评价因子;

[0219]

s10412:基于所述第一评价因子、所述第二评价因子、所述第三评价因子和所述第四评价因子计算出每个所述第二评价目标对应的评价指数;

[0220]

s10413:将最大所述评价指数对应的第二评价目标为所述第一评价目标对应的子路线;

[0221]

s10414::将所述第二评价目标作为新的第一评价目标;

[0222]

s10415::确定与所述第二评价目标相连的所有第三轨道,将所述第三轨道作为新的第二评价目标,计算出每个所述新的第二评价目标对应的新的评价指数,将最大所述新的评价指数对应的新的第二评价目标作为所述新的第一评价目标对应的子路线;

[0223]

s10416::循环s10414至s10415,直至确定出所述实际位置和所述搬运起点之间以及所述搬运起点和所述搬运终点之间的所有子路线;

[0224]

s10417:将所有子路线进行连接,获得最佳搬运路线。

[0225]

该实施例中,第一评价目标即为最新确定的最佳搬运路线中的子路线;

[0226]

该实施例中,第二评价目标即为所有与最新确定的最佳搬运路线中的子路线相连的轨道。

[0227]

该实施例中,第一轨道即为仓储搬运机器人当前所在轨道。

[0228]

该实施例中,第二轨道即为与所述第一轨道相连的所有轨道,也是仓储搬运机器人接下来可能驶入的轨道。

[0229]

该实施例中,轨道数据包括:第一评价目标和每个第二第二评价目标对应的转角差值、轨道等级、轨道类型、轨道拥挤程度。

[0230]

该实施例中,基于所述转角差值计算出每个所述第二评价目标对应的第一评价因子,包括:

[0231][0232]

式中,i为第i个第二评价目标,为第i个第二评价目标对应的第一评价因子,π表示角度180度,αi为第i个第二评价目标和第一评价目标对应的转角差值;

[0233]

例如,i为1,αi为90度,则为0.5。

[0234]

该实施例中,第一轨道等级即为第一评价目标对应的轨道等级。

[0235]

该实施例中,第二轨道等级即为第二评价目标对应的轨道等级。

[0236]

该实施例中,差值-评价因子映射表即用于表示轨道等级差值和第二评价因子之间的映射关系,差值越大,评价因子越小。

[0237]

该实施例中,轨道类型-评价因子映射表即用于表示轨道类型信息和第三评价因

子的映射关系。

[0238]

该实施例中,轨道类型例如有主轨道、次轨道、直行轨道、弧形轨道。

[0239]

该实施例中,拥挤程度例如用数值表示:一级拥堵(轨道上有10个以上仓储搬运机器人)、二级拥堵(轨道上有5以上仓储搬运机器人)、三级拥堵(轨道上有5个以下仓储搬运机器人)。

[0240]

该实施例中,拥挤程度-评价因子映射表即用于表示轨道拥挤程度和第四评价因子的映射关系,拥挤程度越大,评价因子越小。

[0241]

该实施例中,基于所述第一评价因子、所述第二评价因子、所述第三评价因子和所述第四评价因子计算出每个所述第二评价目标对应的评价指数,包括:

[0242][0243]

式中,i为第i个第二评价目标,ai为第i个第二评价目标对应的评价指数,为第i个第二评价目标对应的第一评价因子,a

1i

为第i个第二评价目标对应的第一预设评价标准值,为第i个第二评价目标对应的第二评价因子,a

2i

为第i个第二评价目标对应的第二预设评价标准值,为第i个第二评价目标对应的第三评价因子,a

3i

为第i个第二评价目标对应的第三预设评价标准值,为第i个第二评价目标对应的第四评价因子,a

4i

为第i个第二评价目标对应的第四预设评价标准值;

[0244]

例如,i为1,为0.5,a

1i

为10,为为0.5,a

2i

为10,为0.5,a

3i

为10,为0.5,a

4i

为10,则ai为0.5。

[0245]

该实施例中,子路线即为最佳搬运路线中的子路线。

[0246]

上述技术方案的工作原理及其有益效果为:综合第一评价目标和第二评价目标的转弯角度差值、轨道等级、轨道类型、轨道拥堵程度等多个轨道数据确定出各自对应的评价因子,再结合预设的各自对应的评价标准值,可以得到一个综合第一评价目标和第二评价目标的转弯角度差值、轨道等级、轨道类型、轨道拥堵程度四个因素的评价指数,基于确定出的评价指数可以客观合理的确定出实际位置和搬运起点之间以及搬运起点和搬运终点之间的所有子路线,并基于确定的所有子路线生成最佳搬运路线,为使得仓储搬运机器人的搬运过程更加省事、更加高效率提供了基础。

[0247]

实施例7:

[0248]

基于实施例4的基础上,所述的一种仓储搬运机器人的自学定位控制方法,s2:基于所述搬运控制算法,控制所述仓储搬运机器人进行移动,并获取所述仓储搬运机器人在移动过程中识别的环境识别数据,参考图3,包括:

[0249]

s201:将所述第一环境视频作为第一环境识别数据;

[0250]

s202:控制所述仓储搬运机器人按照第一移动方向移动,同时,每隔预设的时间间隔确定所述仓储搬运机器人在移动过程中的第二当前位置,并获取所述第二当前位置对应的第二环境视频;

[0251]

s203:当所述侧探测器探测到任一所述轨道中心定位标志时,开始第一次计数;

[0252]

s204:直至所述第一探测器探测不到任一所述轨道左边缘定位标志且所述第二探测器探测不到任一所述轨道右边缘定位标志时,停止计数,将对应的第一计数值作为第一

偏差值,同时,确定所述仓储搬运机器人的第三当前位置,并获取所述第三当前位置对应的第三环境视频;

[0253]

s205:将所述第二环境视频和所述第三环境视频作为第二环境识别数据;

[0254]

s206:当确定出所述第一偏差值时,将所述计数值清零,并控制所述仓储搬运机器人按照第二移动方向移动,同时,每隔所述时间间隔确定所述仓储搬运机器人在移动过程中的第四当前位置,并获取所述第四当前位置对应的第四环境视频;

[0255]

s207:当所述侧探测器探测到任一所述轨道中心定位标志时,开始第二次计数;

[0256]

s208:直至所述第一探测器探测不到任一所述轨道左边缘定位标志且所述第二探测器探测不到任一所述轨道右边缘定位标志时,停止计数,将对应的第二计数值作为第二偏差值,同时,确定所述仓储搬运机器人的第五当前位置,并获取所述第五当前位置对应的第五环境视频;

[0257]

s209:将所述第四环境视频和所述第五环境视频作为第三环境识别数据,并将所述第一偏差值和所述第二偏差值作为第四环境识别数据;

[0258]

s210:将所述第一环境识别数据、所述第二环境识别数据、所述第三环境识别数据和所述第四环境识别数据作为所述仓储搬运机器人在移动过程中识别的环境识别数据,完成获取。

[0259]

该实施例中,第一环境识别数据即为第一环境视频。

[0260]

该实施例中,第一移动方向即为从当前位置行驶最佳搬运路线的方向。

[0261]

该实施例中,预设的时间间隔为预先设置的,例如:200ms。

[0262]

该实施例中,第二当前位置即为在仓储搬运机器人基于第一移动方向的移动过程中按照预设的时间间隔获取的仓储搬运机器人的当前位置。

[0263]

该实施例中,第二环境视频即为在仓储搬运机器人基于第一移动方向的移动过程中按照预设的时间间隔获取的仓储搬运机器人当前位置对应的环境视频。

[0264]

该实施例中,第一偏差值即为仓储搬运机器人在搬运过程中在交叉轨道中拐弯时在第一移动方向上的偏差距离。

[0265]

该实施例中,第三当前位置即为在仓储搬运机器人基于第一移动方向的移动过程中,第一探测器探测不到所述轨道左边缘定位标志且第二探测器探测不到轨道右边缘定位标志时,仓储搬运机器人的当前位置。

[0266]

该实施例中,第三环境视频即为在仓储搬运机器人基于第一移动方向的移动过程中,第一探测器探测不到所述轨道左边缘定位标志且第二探测器探测不到轨道右边缘定位标志时,仓储搬运机器人当前位置对应的环境视频。

[0267]

该实施例中,第二环境识别数据即为所有第二环境视频和第三环境视频组成的数据。

[0268]

该实施例中,第二移动方向即为与第一移动方向相反的方向。

[0269]

该实施例中,第四当前位置即为在仓储搬运机器人基于第二移动方向的移动过程中按照预设的时间间隔获取的仓储搬运机器人的当前位置。

[0270]

该实施例中,第四环境视频即为在仓储搬运机器人基于第二移动方向的移动过程中按照预设的时间间隔获取的仓储搬运机器人当前位置对应的环境视频。

[0271]

该实施例中,第二偏差值即为仓储搬运机器人在搬运过程中在交叉轨道中拐弯时

在第二移动方向上的偏差距离。

[0272]

该实施例中,第五当前位置即为在仓储搬运机器人基于第二移动方向的移动过程中,第一探测器探测不到所述轨道左边缘定位标志且第二探测器探测不到轨道右边缘定位标志时,仓储搬运机器人的当前位置。

[0273]

该实施例中,第五环境视频即为在仓储搬运机器人基于第二移动方向的移动过程中,第一探测器探测不到所述轨道左边缘定位标志且第二探测器探测不到轨道右边缘定位标志时,仓储搬运机器人当前位置对应的环境视频。

[0274]

该实施例中,第三环境识别数据即为所有第四环境视频和第五环境视频组成的数据。

[0275]

该实施例中,第四环境识别数据即为第一偏差值和第二偏差值。

[0276]

上述技术方案的工作原理及其有益效果为:通过获取仓储搬运机器人在当前轨道上向前移动过程中的计数值、定位结果和环境视频以及向后移动过程中的计数值、定位结果和环境视频以及在交叉口停止时的定位结果和环境视频,还有初始位置对应的定位结果和环境视频,获得环境识别数据,积累了大量的仓储搬运机器人在搬运过程中的环境识别数据,为后续实现实时准确定位以及更新搬运控制算法提供了大量的基础数据。

[0277]

实施例8:

[0278]

基于实施例7的基础上,所述的一种仓储搬运机器人的自学定位控制方法,s3:基于所述环境识别数据,确定所述仓储搬运机器人的搬运偏差范围,包括:

[0279]

将所述第一环境识别数据输入至预设的第一神经网络迭代模型,获得第一搬运偏差因子;

[0280]

对所述第二环境识别数据中的环境视频进行定点追踪,基于追踪结果确定所述仓储搬运机器人对应的第一平均帧间位移;

[0281]

查询预设的平均帧间位移-瞬时速度映射表,确定所述第一平均帧间位移对应的第一瞬时速度;

[0282]

对所述第三环境识别数据中的环境视频进行定点追踪,基于追踪结果确定所述仓储搬运机器人对应的第二平均帧间位移;

[0283]

查询预设的平均帧间位移-瞬时速度映射表,确定所述第二平均帧间位移对应的第二瞬时速度;

[0284]

将所述第一瞬时速度和所述第二环境识别数据输入至预设的第二神经网络迭代模型,获得第二搬运偏差因子;

[0285]

将所述第二瞬时速度和所述第三环境识别数据输入至预设的第二神经网络迭代模型,获得第三搬运偏差因子;

[0286]

基于所述第一搬运偏差因子、所述第二搬运偏差因子、所述第三搬运偏差因子以及所述第一偏差值和所述第二偏差值,确定所述仓储搬运机器人的搬运偏差范围。

[0287]

该实施例中,第一神经网络迭代模型为用于基于环境识别数据确定出仓储搬运机器人对应的搬运偏差因子的模型。

[0288]

该实施例中,第一搬运偏差因子第一环境识别数据导致的仓储搬运机器人对应的搬运偏差因子。

[0289]

该实施例中,对所述第二环境识别数据中的环境视频进行定点追踪,基于追踪结

果确定所述仓储搬运机器人对应的第一平均帧间位移,即为:

[0290]

对第二环境识别数据中的每个环境视频进行定点追踪,确定每个追踪点在相邻帧间的坐标点之间的差值作为对应追踪点的帧间位移,求出每个环境视频中的所有追踪点的帧间位移平均值,将所有环境视频的帧间位移平均值的平均值作为仓储搬运机器人对应的第一平均帧间位移。

[0291]

该实施例中,平均帧间位移-瞬时速度映射表即为表示仓储搬运机器人的平均帧间位移和仓储搬运机器人的瞬时速度之间的映射关系。

[0292]

该实施例中,第一瞬时速度即为基于仓储搬运机器人的第一平均帧间位移确定的仓储搬运机器人的瞬时速度。

[0293]

该实施例中,对所述第三环境识别数据中的环境视频进行定点追踪,基于追踪结果确定所述仓储搬运机器人对应的第二平均帧间位移,即为:对第三环境识别数据中的每个环境视频进行定点追踪,确定每个追踪点在相邻帧间的坐标点之间的差值作为对应追踪点的帧间位移,求出每个环境视频中的所有追踪点的帧间位移平均值,将所有环境视频的帧间位移平均值的平均值作为仓储搬运机器人对应的第二平均帧间位移。

[0294]

该实施例中,第二瞬时速度即为基于仓储搬运机器人的第二平均帧间位移确定的仓储搬运机器人的瞬时速度。

[0295]

该实施例中,第二神经网络迭代模型为用于基于仓储搬运机器人的环境识别数据和瞬时速度确定出仓储搬运机器人对应的搬运偏差因子的模型。

[0296]

该实施例中,第二搬运偏差因子即为基于第一瞬时速度和第二环境识别数据确定的仓储搬运机器人对应的搬运偏差因子。

[0297]

该实施例中,第三搬运偏差因子即为基于第二瞬时速度和第三环境识别数据确定的仓储搬运机器人对应的搬运偏差因子。

[0298]

该实施例中,基于所述第一搬运偏差因子、所述第二搬运偏差因子、所述第三搬运偏差因子和所述第一偏差值以及所述第二偏差值,确定出仓储搬运机器人的搬运偏差范围为

[0299]

式中,δl为仓储搬运机器人的搬运偏差范围,τ1为第一搬运偏差因子,τ2为第二搬运偏差因子,τ3为第三搬运偏差因子,l1为第一偏差值,l2为第二偏差值;

[0300]

例如,τ1为0.1,τ2为0.5,τ3为0.5,l1为100,l2为100,则δl为[-1,1]。

[0301]

上述技术方案的工作原理及其有益效果为:基于环境识别数据以及对环境视频进行定点追踪获得的第一瞬时速度和第二瞬时速度以及每组数据对应的神经网络迭代模型,获得每组数据对应的搬运偏差因子,再结合移动定位过程中获得的偏差值计算出仓储搬运机器人的搬运偏差范围,为后续对初步搬运控制算法的校正更新提供了数据。

[0302]

实施例9:

[0303]

基于实施例1的基础上,所述的一种仓储搬运机器人的自学定位控制方法,基于所述搬运偏差范围,更新所述搬运控制算法,包括:

[0304]

基于卡尔曼滤波算法和所述搬运偏差范围,校正所述仓储搬运机器人的实时位置;

[0305]

基于校正后的所述实时位置,更新所述搬运控制算法。

[0306]

该实施例中,实时位置即为实时获取的仓储搬运机器人在搬运过程中的位置坐

标。

[0307]

上述技术方案的工作原理及其有益效果为:基于获得的搬运偏差范围和卡尔曼滤波算法实现对仓储搬运机器人的实时位置,进而实现对搬运控制算法的校正更新,使得最终获得的搬运控制算法更加准确高效。

[0308]

实施例10:

[0309]

基于实施例6的基础上,所述的一种仓储搬运机器人的自学定位控制方法,基于更新后的所述搬运控制算法,接力控制所述仓储搬运机器人继续进行移动,之后还包括:

[0310]

基于预设定位算法,确定所述仓储搬运机器人在移动过程中的第六当前位置;

[0311]

并将所述第六当前位置标记在控制云端预先存储的轨道路线图中,生成所述仓储搬运机器人的实时动态轨迹;

[0312]

同时,获取所述实时动态轨迹和所述最佳搬运路线的实时偏差率,当所述实时偏差率大于预设偏差率阈值时,获取所述仓储搬运机器人的轨迹偏移值;

[0313]

判断所述轨迹偏移值是否大于预设的偏移值阈值,若是,则获取所述第六当前位置对应的第六环境视频;

[0314]

从预设的环境数据库中调取所述第六当前位置对应的第四标准数据;

[0315]

基于特征提取技术,从所述第六环境视频中提取第二环境特征数据,并从所述第四标准数据中筛选与所述第二环境特征数据对应的第四标准数据作为第二参考环境数据;

[0316]

获取所述第二参考环境数据和所述轨道路线图中各个目标位置的对应关系;

[0317]

基于所述对应关系,确定所述第二参考环境数据在所述轨道路线图中对应的所述第二目标位置,将所述第二目标位置作为所述仓储搬运机器人的实际位置;

[0318]

基于所述实际位置和当前搬运目的地的位置,获得纠正路线;

[0319]

基于所述纠正路线更新所述搬运控制算法,基于更新后的所述搬运控制算法,接力控制所述仓储搬运机器人继续进行移动;

[0320]

否则,保持当前工作状态。

[0321]

该实施例中,实时动态轨迹即为将仓储搬运机器人在移动过程中的当前位置标记在轨道路线图中形成仓储搬运机器人行驶过的路线图,并随着仓储搬运机器人的行驶不断延长。

[0322]

该实施例中,获取所述实时动态轨迹和所述最佳搬运路线的实时偏差率,即为:实时动态轨迹中与最佳搬运路线不重合部分的中包含的像素点总个数和实时动态轨迹中像素点总个数的比值。

[0323]

该实施例中,预设偏差率阈值即为预先设置的需要确定仓储搬运机器人的轨迹偏移值时对应的实时动态轨迹和最佳搬运路线的实时偏差率。

[0324]

该实施例中,获取所述仓储搬运机器人的轨迹偏移值即为:当前位置和最佳搬运路线之间的最短距离。

[0325]

该实施例中,预设的偏移值阈值即为预先设置的需要获取仓储搬运机器人的第六当前位置和对应的第六环境视频时的仓储搬运机器人的轨迹偏移值阈值。

[0326]

该实施例中,第六当前位置即为仓储搬运机器人在实际搬运货物的移动过程中的当前位置。

[0327]

该实施例中,第六环境视频即为仓储搬运机器人在实际搬运货物的移动过程中的

当前位置对应的实时环境视频。

[0328]

该实施例中,第四标准数据即为:控制云端基于所述当前位置从预设的环境数据库中调取对应的环境数据作为第三标准数据;

[0329]

在轨道路线图中确定以当前位置为圆心、预设长度为半径的圆,圆范围内除当前位置以外的所有轨道坐标点对应的环境数据作为第四标准数据;

[0330]

所述第三标准数据和所述第四标准数据即为标准环境数据。

[0331]

该实施例中,第二环境特征数据即为从所述第六环境视频中获取的二维特征框架。

[0332]

该实施例中,第二参考环境数据从所述第二标准数据集合中筛选出的与所述第二环境特征数据一致的环境数据。

[0333]

该实施例中,第二坐标点即为所述第二参考环境数据在所述轨道路线图中对应的坐标点。

[0334]

该实施例中,当前搬运目的地即为:若当前移动过程还未到达搬运起点,则当前搬运目的地即为搬运起点,若当前移动过程已到达搬运起点,则下一个当前搬运目的地即为搬运终点。

[0335]

该实施例中,第二目标位置即为当所述实时偏差率大于预设偏差率阈值时,确定的仓储搬运机器人的实际位置。

[0336]

该实施例中,纠正路线即为仓储搬运机器人的当前位置至仓储搬运机器人的下一个搬运目的地坐标之间的路线。

[0337]

上述技术方案的工作原理及其有益效果为:通过实时确定仓储搬运机器人在移动过程中的位置生成仓储搬运机器人的实时动态轨迹,再当获取的实时动态轨迹和最佳搬运路线的实时偏差率,且当获取的实时偏差率大于预设偏差率阈值时,实时判断仓储搬运机器人搬运过程中是否发生偏移,并获取仓储搬运机器人的轨迹偏移值,再当轨迹偏移值大于预设的偏移值阈值时获取所述第六当前位置对应的第六环境视频,从预设的环境数据库中调取所述第六当前位置对应的第四标准数据;从所述第六环境视频中提取第二环境特征数据,并从所述第四标准数据中筛选与所述第二环境特征数据对应的第四标准数据作为第二参考环境数据;基于第二参考环境数据和所述轨道路线图中各个目标位置的对应关系,确定所述第二参考环境数据在所述轨道路线图中对应的所述第二目标位置,进而确定出仓储搬运机器人的实际位置;基于所述实际位置和当前搬运目的地的位置,获得纠正路线;基于所述纠正路线更新所述搬运控制算法,基于更新后的所述搬运控制算法,接力控制所述仓储搬运机器人继续进行移动;实现实时判断仓储搬运机器人搬运过程中是否发生偏移,并实现在发生偏移时生成纠正路线,进一步保证了仓储搬运机器人在搬运过程中的准确性。

[0338]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。