1.本发明涉及自行车零部件技术领域,特别涉及一种油路智能冲破的油压棒。

背景技术:

2.前叉部件在自行车结构中处于前方部位,它的上端与车把部位相连,车架部件与前管配合,下端与前轴部件配合,组成自行车的导向系统。避震前叉在骑行中受力,前叉被压缩到达极点后再回弹到原来长度,不断重复以达到减轻车手身体受力的作用。

3.现有的油压式避震前叉工作时,通过对整体油压棒进行受力感应,多频段感应记录于芯片内,遇到受力时从芯片记忆中提取相应的开启油门通油量,从而达到打开油路的目的。现有技术由于采用单一的重力冲破,例如,设定为超过20kgf可冲破,将油压棒调节为锁死状态,当受力大于20kgf时,油路将瞬间打开,低于20kgf时,油路将保持长久关闭,从而存在油路冲破方式单一而导致的锁死功能不稳定、动作不顺畅等问题。

技术实现要素:

4.为解决上述技术问题,本发明提供了一种油路智能冲破的油压棒,包括依次轴向设置的油压固定座及油压管,所述油压固定座具有轴向的安装通孔;

5.所述油压固定座包括轴向连接的大直径部及小直径部,所述大直径部的外壁具有外螺纹以用于连接外接管体,所述小直径部的外径与所述油压管的内径适配且所述小直径部的内壁具有内螺纹;所述小直径部的外壁径向设置有密封槽一且所述密封槽一内套设有o型圈二,所述小直径部轴向装入所述油压管的上端口并通过所述o型圈二密封;

6.还包括旋转调整杆,所述旋转调整杆的外壁径向设置有密封槽二且所述密封槽二内套设有油封二,所述旋转调整杆轴向装入所述油压固定座的安装通孔内并通过所述油封二密封;

7.还包括轴向设置在所述油压管内部的通油管,所述通油管的上端设置有外螺纹并配合所述油压固定座小直径部的内螺纹实现轴向螺纹连接;所述通油管的下端外壁设置有密封槽三且所述密封槽三内套设有o型圈三,通过所述o型圈三实现所述通油管下端与油压管之间的密封;

8.还包括旋转定向座及油路调整阀,所述旋转定向座的上端套设在所述旋转调整杆的下端外部,所述油路调整阀的上部轴向装入所述旋转定向座内并通过销钉锁止;所述油路调整阀的下端通过上固定座锁紧并通过设置在所述上固定座外壁密封槽四内的o型圈一密封;

9.还包括套设在所述油路调整阀上部的弹簧一,所述通油管的内壁径向设置有位于所述旋转定向座与所述油路调整阀下部之间的限位内圈,所述油路调整阀的上部轴向穿过所述限位内圈一,且所述弹簧一位于所述旋转定向座的下端与所述通油管的限位内圈一之间;

10.还包括轴向连接的活塞及活塞杆,所述活塞的外壁密封槽五内套设有o型圈四用

于所述活塞与油压管之间的密封;所述活塞杆的下端还轴向安装有底座并通过套设在所述底座外壁密封槽六内的o型圈八密封;所述活塞具有轴向设置的通槽用于轴向连通所述活塞的上下两侧,所述活塞的下端外壁限位槽内卡设有卡簧,所述卡簧与所述活塞的上端之间设置有套设在所述活塞下端外壁的弹簧三,所述弹簧三与所述活塞的上端之间设置有套设在所述活塞下端外壁的油门片,且所述油门片在所述弹簧三的作用力下轴向封闭所述通槽;

11.还包括轴向设置在所述油压管下端内侧的下固定座,所述下固定座的外壁密封槽七内套设有o型圈五用于所述下固定座与油压管之间的密封;所述活塞杆轴向穿过所述下固定座的通孔并通过卡设在所述下固定座内壁密封槽八内的o型圈六密封。

12.进一步的,所述上固定座的上端还设置有位于所述油路调整阀内部的弹簧座,所述弹簧座上轴向设置有弹簧二,所述弹簧二位于所述油路调整阀内部上端面与弹簧座之间。

13.进一步的,所述弹簧座与所述上固定座的上端之间还设置有油封一。

14.进一步的,所述上固定座的下端设置有限位外圈,所述上固定座的外壁套设在有位于所述限位外圈与所述通油管的下端面之间的密封垫。

15.进一步的,所述旋转定向座的内壁还设置有限位内圈二,所述限位内圈二位于所述油路调整阀的上部端面与所述旋转调整杆的下端面之间用于限定所述油路调整阀的行程。

16.通过上述技术方案,本发明通过机械的方式优化油压棒结构,在骑行时前叉受到瞬间冲击力,油压棒保持在锁死状态时也可以将油路打开,从而实现智能冲破,从而使骑行者在平路骑行时得到良好的骑行体验,省力、舒适,而前叉作动回弹时有阻尼效果拉扯前叉回弹速度,从而确保油路通畅且速率较慢,具有作动顺畅、锁死功能稳定等优点。

附图说明

17.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

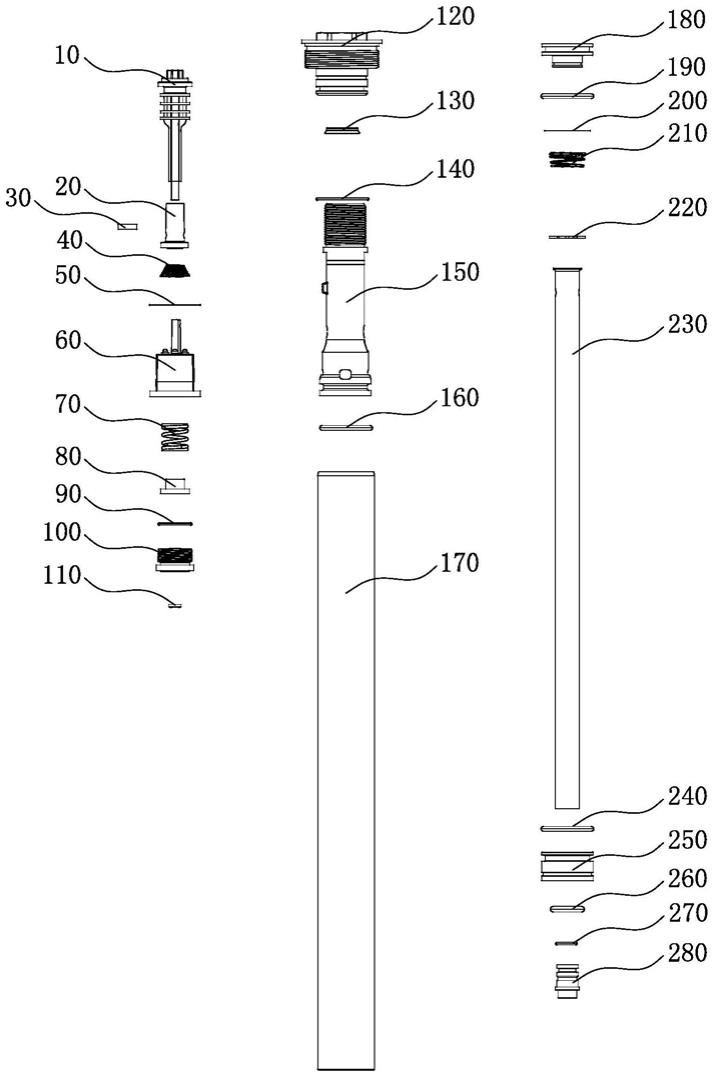

18.图1为本发明实施例所公开的油压棒分解状态示意图;

19.图2为本发明实施例所公开的油压棒组合状态示意图;

20.图3为本发明实施例所公开的油压棒组合状态剖视示意图。

21.图中:10.旋转调整杆;20.旋转定向座;30.销钉;40.弹簧一;50.密封垫;60.油路调整阀;70.弹簧二;80.弹簧座;90.o型圈一;100.上固定座;110.油封一;120.油压固定座;130.油封二;140.o型圈二;150.通油管;160.o型圈三;170.油压管;180.活塞;190.o型圈四;200.油门片;210.弹簧三;22.卡簧;230.活塞杆;240.o型圈五;250.下固定座;260.o型圈六;270.o型圈七;280.底座。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

23.实施例1:

24.参考图1-3,本实施例1提供的油路智能冲破的油压棒,包括依次轴向设置的油压固定座120及油压管170,油压固定座120具有轴向的安装通孔;油压固定座120包括轴向连接的大直径部及小直径部,大直径部的外壁具有外螺纹以用于连接外接管体,小直径部的外径与油压管170的内径适配且小直径部的内壁具有内螺纹;小直径部的外壁径向设置有密封槽一且密封槽一内套设有o型圈二140,小直径部轴向装入油压管170的上端口并通过o型圈二140密封;

25.还包括旋转调整杆10,旋转调整杆10的外壁径向设置有密封槽二且密封槽二内套设有油封二130,旋转调整杆10轴向装入油压固定座120的安装通孔内并通过油封二130密封;

26.还包括轴向设置在油压管170内部的通油管150,通油管150的上端设置有外螺纹并配合油压固定座120小直径部的内螺纹实现轴向螺纹连接;通油管150的下端外壁设置有密封槽三且密封槽三内套设有o型圈三160,通过o型圈三160实现通油管150下端与油压管170之间的密封;

27.还包括旋转定向座20及油路调整阀60,旋转定向座20的上端套设在旋转调整杆10的下端外部,油路调整阀60的上部轴向装入旋转定向座20内并通过销钉30锁止;油路调整阀60的下端通过上固定座100锁紧并通过设置在上固定座100外壁密封槽四内的o型圈一90密封;

28.还包括套设在油路调整阀60上部的弹簧一40,通油管150的内壁径向设置有位于旋转定向座20与油路调整阀60下部之间的限位内圈,油路调整阀60的上部轴向穿过限位内圈一,且弹簧一40位于旋转定向座20的下端与通油管150的限位内圈一之间;

29.还包括轴向连接的活塞180及活塞杆230,活塞180的外壁密封槽五内套设有o型圈四190用于活塞180与油压管170之间的密封;活塞杆230的下端还轴向安装有底座280并通过套设在底座280外壁密封槽六内的o型圈七270密封;活塞180具有轴向设置的通槽用于轴向连通活塞180的上下两侧,活塞180的下端外壁限位槽内卡设有卡簧220,卡簧220与活塞180的上端之间设置有套设在活塞180下端外壁的弹簧三210,弹簧三210与活塞180的上端之间设置有套设在活塞180下端外壁的油门片200,且油门片200在弹簧三210的作用力下轴向封闭通槽;

30.还包括轴向设置在油压管170下端内侧的下固定座250,下固定座250的外壁密封槽七内套设有o型圈五240用于下固定座250与油压管170之间的密封;活塞杆230轴向穿过下固定座250的通孔并通过卡设在下固定座250内壁密封槽八内的o型圈六260密封。

31.实施例2:

32.基于实施例1,本实施例2中,上固定座100的上端还设置有位于油路调整阀60内部的弹簧座80,弹簧座80上轴向设置有弹簧二70,弹簧二70位于油路调整阀60内部上端面与弹簧座80之间;且弹簧座80与上固定座100的上端之间还设置有油封一110。

33.实施例3:

34.基于实施例1,本实施例3中,上固定座100的下端设置有限位外圈,上固定座100的外壁套设在有位于限位外圈与通油管150的下端面之间的密封垫50。

35.实施例4:

36.基于实施例1,本实施例4中,旋转定向座20的内壁还设置有限位内圈二,限位内圈

二位于油路调整阀60的上部端面与旋转调整杆10的下端面之间用于限定油路调整阀60的行程。

37.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对上述实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。