1.本技术一般涉及显示装置技术领域,具体涉及一种超薄玻璃盖板及其制备方法、显示面板和显示装置。

背景技术:

2.随着柔性oled的技术不断的发展,柔性oled显示屏在手机等终端运用越来越广泛,手机等终端显示越来越多样化,从现在的sf(固定曲率)到将来的df(可折叠)是一个发展趋势,其中可折叠的手机的盖板运用也越来越广泛。

3.柔性屏幕上的保护盖板多为塑料柔性材质,虽然塑料盖板拥有较好的韧性且基本符合折叠需求,但由于其力学性能的限制,塑料盖板易刮花、抗冲击强度较低、不耐摔,不能对显示屏起到很好的保护作用,而且在折叠多次之后会产生表面龟裂、变形且屏幕容易出现裂纹、波纹等缺陷,直接影响产品使用、降低了产品的寿命

技术实现要素:

4.鉴于现有技术中的上述缺陷或不足,期望提供一种超薄玻璃盖板及其制备方法、显示面板和显示装置,可以满足超薄玻璃盖板的弯折性能并解决阶梯部位产生的视差。

5.一方面,本技术提供了一种超薄玻璃盖板,用于盖设于显示模组上,包括可弯折区,包括:

6.盖板本体,所述盖板本体包括相对设置的第一表面和第二表面;

7.所述第二表面上对应所述可弯折区的位置设置有至少一个弧形槽;

8.所述第二表面上设置有薄膜层,所述薄膜层至少覆盖所述弧形槽。

9.可选地,所述薄膜层的材料为有机材料或者无机材料,所述薄膜层的折射率与所述盖板本体的折射率近似。

10.可选地,所述盖板本体的折射率为1.51~1.52;所述薄膜层的折射率为1.51~1.52。

11.可选地,所述弧形槽包括弧形面,所述弧形面关于所述弧形槽的中心对称设置。

12.可选地,所述弧形槽由中心向两侧的方向上,所述弧形面的切线斜率差值变化率逐渐增小。

13.可选地,还包括:

14.位于所述第一表面上的均光层,所述均光层的折射率大于所述盖板本体的折射率。

15.可选地,所述薄膜层包括填充所述弧形槽的填充区和用于形成平坦表面的平坦区,所述平坦区的折射率大于所述盖板本体的折射率。

16.第二方面,本技术提供了一种超薄玻璃盖板的制备方法,用于制备如以上所述的超薄玻璃盖板,所述方法包括:

17.提供盖板本体;

18.在所述盖板本体的第二表面上对应所述可弯折区的位置设置有至少一个弧形槽;

19.所述第二表面上设置有薄膜层,所述薄膜层至少覆盖所述弧形槽。

20.第三方面,本技术提供了一种显示面板,包括显示模组以及盖设在所述显示模组上的如以上所述的超薄玻璃盖板。

21.第四方面,本技术提供了一种显示装置,包括如以上所述的显示面板。

22.本技术的实施例提供的技术方案可以包括以下有益效果:

23.本技术实施例提供的超薄玻璃盖板,通过在盖板本体对应可弯折区域设置不等厚的弧形槽,适配不同的弯折拉伸应力,提高盖板的弯折性能以及抗拉伸性能;通过在盖板本体的第二表面设置与盖板本体折射率接近的填充层对弧形槽进行填充,可以降低弧形槽形成的阶梯差导致的可视性问题,提高面板的显示效果,增加用户体验度。

附图说明

24.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

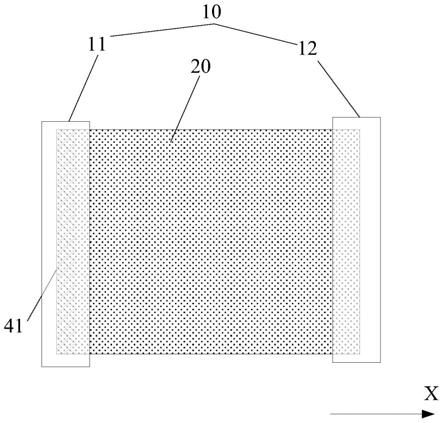

25.图1为本技术的实施例提供的一种超薄玻璃盖板的结构示意图;

26.图2为本技术的实施例提供的光线折射原理示意图;

27.图3为本技术的实施例一提供的一种超薄玻璃盖板的结构示意图;

28.图4为本技术的实施例一提供的一种盖板本体的弯折后的状态示意图;

29.图5为本技术的实施例一提供的一种弧形槽的分解示意图;

30.图6为本技术的实施例一提供的一种超薄玻璃盖板制备方法的流程图;

31.图7为本技术的实施例一提供的一种蚀刻设备的结构示意图;

32.图8为本技术的实施例二提供的一种超薄玻璃盖板的结构示意图;

33.图9为本技术的实施例二提供的一种弧形槽的结构示意图;

34.图10为本技术的实施例二提供的一种盖板本体的弯折后的状态示意图;

35.图11为本技术的实施例二提供的超薄玻璃盖板的光学示意图;

36.图12为本技术的实施例二提供的一种超薄玻璃盖板制备方法的流程图;

37.图13为本技术的实施例二提供的一种溅射装置的结构示意图。

具体实施方式

38.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

39.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

40.请参考图1,本技术提供了一种超薄玻璃盖板,用于盖设于显示模组上,包括可弯折区fa,包括:

41.盖板本体10,所述盖板本体10包括相对设置的第一表面101和第二表面102;

42.所述第二表面102上对应所述可弯折区fa的位置设置有至少一个弧形槽20;

43.所述第二表面102上设置有薄膜层30,所述薄膜层30至少覆盖所述弧形槽20。

0.1至0.1之间,可以有效控制在第一薄膜层30与弧形槽20内表面之间的光线折射,并减小由于盖板阶梯厚度产生的可视差问题。

56.本技术实施例中,盖板适用柔性面板,目前市场上的柔性面板主要有静态弯折和动态弯折两种,对于动态弯折,一般面板需要较高的耐弯折性能。在本技术实施例中,对于承受弯折应力的靠近弯折区fa中心位置设置凹槽的厚度最小,通过减薄厚度方式增加弯折区fa的弯折柔性以及抗拉伸性能,从弯折中心向两端的位置,厚度逐渐减少。

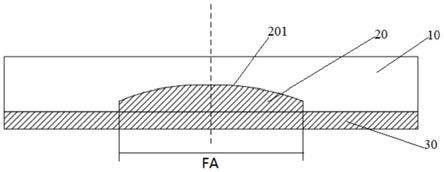

57.在本技术实施例中,所述弧形槽20包括弧形面201,所述弧形面201关于所述弧形槽20的中心对称设置。

58.需要说明的是,在本技术实施例中弧形槽20的中心对称轴可以与弯折区fa的中心相对应,但本技术并不限于此,对于不同应用场景,弯折区fa不同位置的弯折性能要求不同,在应用时,可以将弧形槽20的中心对称轴设置在弯折要求最高的位置。弧形面201的最高点在中心对称轴位置,弧形面201的最低点在两边位置。通过设置弧形槽20的方式可以满足不同弯折性能和抗拉伸性能要求。

59.另外,在本技术实施例中,弧形面201从中心向两端的方向上逐渐平缓。弧形面201为中心对称的抛物线形,弧形面201逐渐平缓即弧形面201的切线斜率差值逐渐降低,或者,抛物线的切线斜度值的变换率逐渐变小。

60.如图3所示,本技术中以弧形槽20的中心对称轴为y轴,以最高点所在的水平面为x轴,弧形面201的表达式满足y=-ax2,弧形面201的切线斜率值为y=-2ax,若抛物线的斜率值的变化率逐渐变小,即2a《1,即抛物线的方程需要满足a《0.5。

61.本技术实施例中对于a的取值并不限制,在一些实施例中,根据可弯折区fa的弯折半径进行确定,在一些弯折半径较大的情况下,对于弯折区fa各个位置处的弯折性能要求较大,则控制各处凹槽的高度(到第二表面102的高度)数值较大,即a的取值较大抛物线越抖,切线斜率差值变化率越大;对于弯折区fa较长,仅对部分区域的弯折性能要求较大,则控制在弯折性能较高的区域凹槽的高度较大,在其他区域凹槽的高度无需较高的差异,即a的取值越小抛物线越平缓,切线斜率差值变化率越大。

62.在本技术实施例提高的盖板在弯折后的效果如图4所示,通过控制弧形槽20的切线斜率差值的变换程度来控制盖板本体10的弯折性能及抗拉伸性能等。可以在满足弯折性能的同时,提高盖板的抗落球落笔等性能。

63.在具体设置时,本技术的弧形槽20结构按照形状进行切分,请参考图5,包括靠近第二表面102的第一切除部位202和靠近第一表面101的第二切除部位203。其中,第一切除部位202的截面形状为规则的方形结构,第二切除部位203的截面形状包括抛物线的弧形结构。

64.通过将弧形槽20虚拟划分为两部分,可以方便加工,例如先成型第一切除部位202的结构,在本技术实施例中对于第一切除部位202的成型方式并不限制,例如采用机械切割的方式或者采用化学蚀刻方式形成。对于第二切除部位203,由于其具有弧形面201,采用机械加工的方式,需要精确控制第二切除部位203的弧形面201尺寸。

65.针对本实施例中提供的超薄盖板,如图6所示,本技术还提供了一种可弯折盖板的制备方法,包括:

66.s11、提供盖板本体10;在本技术实施例中,采用玻璃盖板。并将玻璃盖板固定安装

在蚀刻设备上,进行下一步的加工。

67.s12、在所述第二表面102上对应所述可弯折区fa的位置形成至少一个弧形槽20的第一切除部位202。其中第一切除部位202为方形结构。形成方式可以蚀刻方式,在形成第一切除部位202的过程中,还包括在非蚀刻区上形成油墨保护层,以及在蚀刻工艺完成后去除油墨保护层。

68.油墨保护层可以对油墨保护区进行保护,防止蚀刻液对非蚀刻区产生影响。在应用时,可以油墨保护层的材料可以选择现有技术中的光固化油墨或者热固化油墨,本技术对于油墨的材料和去除油墨的方式不做限制,不对盖板本体10产生损坏即可。

69.在蚀刻形成第一切除部位202过程中,控制蚀刻速度和蚀刻时间,均匀移动喷枪,形成一定高度的方形槽。在本技术实施例中优选采用的工艺参数为:采用蚀刻液喷淋盖板本体10,制备温度为:25-30℃;喷淋压力为0.1-0.8pa;喷枪的喷洒流量为10-15sccm;喷淋时间为5-10分钟。

70.s13、在所述第二表面102上对应所述可弯折区fa的位置形成至少一个弧形槽20的第二切除部位203。其中第一切除部位202包括弧形面201。形成方式可以蚀刻方式,在形成第二切除部位203的过程中,还包括在非蚀刻区上形成油墨保护层,以及在蚀刻工艺完成后去除油墨保护层。

71.在形成第二切除部位203时,将盖板本体10固定在腔室内的旋转支架上。在本技术实施例中,旋转支架是通过驱动机构带动盖板本体10一起往复倾斜,例如,以弧形槽20中心线为中心并相对于水平方向一定夹角范围为往复运动,如图7所示。

72.由于在本技术实施例中,弧形槽20的需要蚀刻的高度不同,形成不同高度的方式可以通过控制旋转之间的旋转速度来控制,还可以通过控制喷枪的压力和喷洒流量来控制。本技术实施例中,以控制旋转速度的方式来进行示例性说明。

73.在蚀刻形成第二切除部位203过程中,控制蚀刻速度和蚀刻时间,变速转动盖板本体10,形成不同高度的弧形槽20。在本技术实施例中优选采用的工艺参数为:采用蚀刻液喷淋盖板本体10,制备温度为:25-30℃;喷淋压力为0.1-0.8pa;喷枪的喷洒流量为10-15sccm;喷淋时间为5-10分钟。

74.s14、在所述第二表面102上形成薄膜层30。形成第一薄膜层30的方式包括但不限于涂覆或者沉积的方式。

75.需要说明的是,“薄膜层30”是指将某一种材料在基底上利用沉积或涂覆工艺制作出的一层薄膜。除非另外规定,否则可以通过任何合适方法来沉积或涂覆各种实施例的层中的任一者。沉积可以采用选自溅射、蒸镀和化学气相沉积中的任意一种或多种,涂覆可以采用选自喷涂和旋涂中的任意一种或多种。

76.实施例二

77.请参考图8,本实施例提供了一种超薄玻璃盖板,用于盖设于显示模组上,包括可弯折区fa,包括:

78.盖板本体10,所述盖板本体10包括相对设置的第一表面101和第二表面102;所述第二表面102上对应所述可弯折区fa的位置设置有至少一个弧形槽20;所述第二表面102上设置有薄膜层30,所述薄膜层30至少覆盖所述弧形槽20。

79.本技术实施例中,盖板适用柔性面板,目前市场上的柔性面板主要有静态弯折和

动态弯折两种,对于静态弯折,例如2.5d显示屏,通常仅在边缘位置进行弯折。本技术实施例中,弧形槽20设置在边缘位置,提高边缘位置的弯折性能。

80.在本技术实施例中,所述弧形槽20包括弧形面201,所述弧形面201在靠近中心位置的凹槽的高度(到第二表面102的高度值)较大,在靠近边缘位置的凹槽的高度较小。通过调整弧形槽20的高度值来调整盖板的弯折性能。

81.在沿着从显示中心到显示边缘的方向上,即,从弧形槽20的一侧到另一侧的方向上,弧形槽20的高度逐渐减小。另外,在本技术实施例中,弧形面201的切线斜率差值逐渐降低,即,弧形面201逐渐平缓。

82.如图9所示,本技术中以弧形槽20最高点所在的垂直面为y轴,以最高点所在的水平面为x轴,弧形面201的表达式满足y=-ax2(x》0),弧形面201的切线斜率值为y=-2ax(x》0),若抛物线的斜率值的变化率逐渐变小,即2a《1,即抛物线的方程需要满足a《0.5。

83.本技术实施例中对于a的取值并不限制,在一些实施例中,根据可弯折区fa的弯折半径进行确定,在一些弯折半径较大的情况下,对于弯折区fa各个位置处的弯折性能要求较大,则控制各处凹槽的高度(到第二表面102的高度)数值较大,即a的取值较大抛物线越抖,切线斜率差值变化率越大;对于弯折区fa较长,仅对部分区域的弯折性能要求较大,则控制在弯折性能较高的区域凹槽的高度较高,且在靠近该区域范围内高度差别较小,在其他区域凹槽的高度明显,即a的取值越小抛物线越平缓,切线斜率差值变化率越大。

84.在本技术实施例中,盖板弯折后的效果如图10所示,通过控制弧形槽20的切线斜率差值的变换程度来控制盖板本体10的弯折性能及抗拉伸性能等。可以在满足弯折性能的同时,提高盖板的抗落球落笔等性能。

85.在本技术实施例中,所述薄膜层30包括填充所述弧形槽20的填充区301和用于形成平坦表面的平坦区302,所述平坦区302的折射率大于所述盖板本体10的折射率。所述填充层的折射率与所述盖板本体10的折射率近似。例如,所述盖板本体10的折射率为1.51~1.52;所述填充层的折射率为1.51~1.52;所述平坦层的折射率大于1.7。

86.在本技术实施例中,优选设置第一薄膜层30的折射率与盖板本体10的差值介于-0.1至0.1之间,可以有效控制在第一薄膜层30与弧形槽20内表面之间的光线折射,并减小由于盖板阶梯厚度产生的可视差问题。

87.在本技术实施例中,为了进一步改善可视差的问题,所述盖板本体10上还包括位于所述第一表面101上的均光层40,所述均光层40的折射率大于所述盖板本体10的折射率,所述均光层40的折射率大于1.7。通过在均光层40的折射率大于盖板的折射率还可以进一步优化可视差问题。

88.在本技术实施例中,所述薄膜层30和所述均光层40的材料为有机材料或者无机材料,本技术对此并不限制。通过盖板本体10采用模量和硬度较高的utg(ultra thin glass,超薄玻璃),表面采用有机或材料进行保护,对机械性能有所提升,同时兼顾成本。

89.图11中示出了设置不同折射率的层级盖板结构改善可视问题的原理图。由于不同层对于光的透射和反射特性,使得多层折射率搭配后的涂覆层可以使得显示模组发出的光在高折射率平坦层和高折射率的均光层40之间往复反射,实现均光效果。另外,在不同层的交界面上,存在多种反射光,如果光的光程差满足2nd=mλ-1/(2λ),则反射光之间会发生抵消,实现反射相消,透射加强。

90.另外,在具体设置时,在薄膜层30或者均光层40中还可以采用微粒子的方式,例如采用无机微粒子或者有机微粒子,通过制备有机微粒子的溶液进行沉积或者涂覆。当光源的光线到达凹槽内部区域时,可以通过薄膜层30的微粒子实现光线散射,同时,填充区301域的材料与盖板本体10的折射率相同,可以进一步优化可视差问题。

91.针对本实施例中提供的可弯折盖板,如图12所示,本技术还提供了一种可弯折盖板的制备方法,包括:

92.s21、提供盖板本体10;在本技术实施例中,采用玻璃盖板。并将玻璃盖板固定安装在蚀刻设备上,进行下一步的加工。

93.s22、在所述第二表面102上对应所述可弯折区fa的位置通过蚀刻方式形成至少一个弧形槽20,其中所述弧形槽20包括弧形面201。形成弧形槽20的方式为蚀刻方式。在形成弧形槽20的过程中,还包括在非蚀刻区上形成油墨保护层,以及在蚀刻工艺完成后去除油墨保护层。

94.油墨保护层可以对油墨保护区进行保护,防止蚀刻液对非蚀刻区产生影响。在应用时,可以油墨保护层的材料可以选择现有技术中的光固化油墨或者热固化油墨,本技术对于油墨的材料和去除油墨的方式不做限制,不对盖板本体10产生损坏即可。

95.形成方式可以蚀刻方式,在形成弧形槽20的过程中,还包括在非蚀刻区上形成油墨保护层,以及在蚀刻工艺完成后去除油墨保护层。

96.在形成弧形槽20时,将盖板本体10固定在腔室内的旋转支架上。在本技术实施例中,旋转支架是通过驱动机构带动盖板本体10一起往复倾斜,例如,以弧形槽20的中部位置为中心并相对于水平方向一定夹角范围为往复运动。

97.由于在本技术实施例中,弧形槽20的需要蚀刻的高度不同,形成不同高度的方式可以通过控制旋转之间的旋转速度来控制,还可以通过控制喷枪的压力和喷洒流量来控制。本技术实施例中,以控制旋转速度的方式来进行示例性说明。

98.在蚀刻形成弧形槽20过程中,控制蚀刻速度和蚀刻时间,变速转动盖板本体10,形成不同高度的弧形槽20。在本技术实施例中优选采用的工艺参数为:采用蚀刻液喷淋盖板本体10,制备温度为:25-30℃;喷淋压力为0.1-0.8pa;喷枪的喷洒流量为10-15sccm;喷淋时间为5-10分钟。

99.本技术提供了一种用于在第二表面上形成凹槽的蚀刻液,所述蚀刻液由2~15重量%的氢氟酸、0.3~4重量%的氟化铵、2~15重量%的无机酸和余量的水组成。蚀刻液中的氢氟酸含有极强的亲电粒子h 和中等亲电粒子f-,对玻璃具有强的分解能力,能够与玻璃表面的氧化物反应形成氟硅酸盐,该氟硅酸盐能够在蚀刻液中很好地溶解;氟化铵呈碱性,与氢氟酸形成缓冲溶液,能够通过蚀刻速度的调控实现钝化部形状的控制以及避免过蚀刻;无机酸可提供h 以调控蚀刻速率,并与氢氟酸和/或氟化铵发挥协同作用,以提高圆润效果。

100.另外,经过实验发现,本技术实施例中通过蚀刻液形成弧形槽的同时,玻璃的动态弯折特性显著改善,具体表现为可耐受断裂的弯曲半径显著增加,即获得了提高的抗弯强度。

101.s23、所述第二表面102上形成薄膜层30,形成薄膜层30的方式包括但不限于涂覆或者沉积的方式。

102.需要说明的是,“薄膜层30”是指将某一种材料在基底上利用沉积或涂覆工艺制作出的一层薄膜。除非另外规定,否则可以通过任何合适方法来沉积或涂覆各种实施例的层中的任一者。沉积可以采用选自溅射、蒸镀和化学气相沉积中的任意一种或多种,涂覆可以采用选自喷涂和旋涂中的任意一种或多种。

103.需要注意的是,第一薄膜层30需要填满整个凹槽,与凹槽内壁之间充分接触,以实现较好的视差消除效果。在形成涂层的过程中,涂料会在凹槽内表面形成接触盲区,在盲区内部无法与凹槽进行充分接触,造成在凹槽区存在气隙,由于盖板本体10与空气折射率的差异,造成在接触盲区产生视差。

104.在具体制备时,在形成第一薄膜层30时,可以通过沉积或者涂覆的方式形成,在制备过程中,为使材料能够填满凹槽,避免在凹槽内壁上产生投影盲区,在制备过程中往复调整盖板本体10的倾斜角度,在应用时,可以控制盖板本体10以凹槽的中轴线为轴相对于水平面往复倾斜转动,使得制备过程中,材料可以与凹槽的内表面充分接触,以实现填充充分。

105.本技术实施例中并不限制实现盖板往复倾斜的运动方式的驱动机构,可以采用现有技术中的驱动机构来实现,例如采用电机带动盖板本体10在一定角度范围内往复转动,或电机通过曲柄摇杆机构带动盖板本体10在一定角度范围内往复转动,如图13所示。

106.在本技术实施例中,以溅射制备第一薄膜层30进行示例性说明。

107.s301、将盖板本体10固定在腔室内的旋转支架上。在本技术实施例中,旋转支架是通过驱动机构带动盖板本体10一起往复倾斜,例如,以弧形槽20中心线为中心并相对于水平方向45

°

夹角范围为往复运动。

108.s302、用有机高分子材料制备靶材,并形成真空溅射条件;例如,真空溅射条件为:射频功率1-2kw,溅射气体气压为0.6-1.0pa,基础真空压力5.0

×

10-4pa。

109.s303、在溅射过程中,通过旋转支架匀速转动盖板本体10,在盖板本体10上形成薄膜层30。

110.在本技术实施例提供的制备方法还包括:

111.s24、所述第一表面101上形成均光层40,形成均光层40的方式包括但不限于涂覆或者沉积的方式。

112.本技术还提供了一种可弯折显示面板,包括显示模组以及盖设在所述显示模组上的如以上任一所述的可弯折盖板。

113.本实施例中的显示面板可以为主动发光型显示面板,例如有机发光二极管(organic light-emitting diode,oled)显示面板,主动矩阵有机发光二极管(active-matrix organic light-emitting diode,amoled)显示面板,被动矩阵有机发光二极管(passive matrix oled)显示面板、量子点有机发光二极管(quantum dot lightemitting diodes,qled)显示面板等。本技术实施例的显示面板还可以是液晶显示面板,本技术不限定显示面板的类型,其可以为垂直电场型液晶显示面板,例如扭曲向列(twisted nematic,tn)型液晶显示面板,多畴垂直配向(multi-domain vertical alignment,mva)型液晶显示面板,也可以是水平电场型液晶显示面板,例如边缘场开关(fringe field switching,ffs)型液晶显示面板或者面内转换(in-plane switching,ips)型液晶显示面板。

114.本技术提供了一种显示设备,包括如以上所述的可弯折显示面板。

115.在本技术的一个或多个示例性实施例,例如,显示设备可应用于计算机监视器、笔记本电脑、数码相机、蜂窝电话、智能电话、智能焊盘、电视机、个人数字助理、便携式多媒体播放器、播放器、导航系统、游戏机、视频电话等。

116.需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

117.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

118.除非另有定义,本文中所使用的技术和科学术语与本发明的技术领域的技术人员通常理解的含义相同。本文中使用的术语只是为了描述具体的实施目的,不是旨在限制本发明。本文中出现的诸如“设置”等术语既可以表示一个部件直接附接至另一个部件,也可以表示一个部件通过中间件附接至另一个部件。本文中在一个实施方式中描述的特征可以单独地或与其它特征结合地应用于另一个实施方式,除非该特征在该另一个实施方式中不适用或是另有说明。

119.本发明已经通过上述实施方式进行了说明,但应当理解的是,上述实施方式只是用于举例和说明的目的,而非意在将本发明限制于所描述的实施方式范围内。本领域技术人员可以理解的是,根据本发明的教导还可以做出更多种的变型和修改,这些变型和修改均落在本发明所要求保护的范围以内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。