1.本发明涉及产品质量检测技术领域,更具体地,涉及一种基于缺陷等级的产品视觉质检方法、系统、设备及介质。

背景技术:

2.对于拉链成品,在进入切断环节之前是由多条拉链首尾相连组合在一起的长条拉链,在生产线上,会通过一个夹手夹住拉链头,拉动到固定位置后,再通过切断机切断,从而分离出一条完整的独立拉链,接着夹头会再次运动到切断的位置,再次夹住拉链头拉动,如此反复。在夹手夹动拉链运动过程中,首先由相机对拉链进行拍照;在拍照的同时将照片输入到后端检测算法进行检测;切断机切断拉链;获取拉链的检测结果,根据检测结果对拉链进行分检,即通过分检设备(如机械手或者闸门)将检测结果为cood的拉链统一放到合格品里边,将检测结果为ng的拉链统一放到次品里边,之后再通过人工对ng中的拉链进行二次检测,进一步筛选出其中的良品,剩下的即为真正的次品。

3.但是,在实际检测中,为了保证good产品的准确率,会优先保证被放入good中的拉链都是良品,而将有可能是次品的拉链都判断为ng,这就导致ng的误判率往往较高,会存在比较多的良品被误判为次品的情况。

4.由于ng中的良品数量较多,在实际工作环节中,质检工人往往会由于疲劳或者为了加快工作进度,而将部分次品仍然当成良品筛选出来放入良品中,从而产生人为污染,将次品放入良品中发送给客户,严重影响产品质量,有的甚至会造成严重的质量问题。因此,如何降低二次分检过程中人工引入的次品成为拉链视觉质检中一个非常关键的问题。

技术实现要素:

5.本发明旨在克服上述现有技术的至少一种缺陷,提供一种基于缺陷等级的产品视觉质检方法、系统、设备及介质,用于根据产品的缺陷类型对产品进行分检,有助于在二次分检中快速筛选出不同缺陷的产品,降低二次分检的出错率,提高产品质量。

6.本发明采取的技术方案是,一种基于缺陷等级的产品视觉质检方法,包括:

7.对待分检产品进行图像采集得到产品图像;

8.对所述产品图像进行视觉分析处理后生成对应的产品分析结果;

9.根据所述产品分析结果判断所述待分检产品是否为良品,若是则生成良品分检信号,若否则继续判断所述待分检产品的缺陷等级,根据所述缺陷等级生成缺陷分检信号;

10.根据所述良品分检信号和所述缺陷分检信号确定拉动距离;

11.根据所述拉动距离拉动所述待分检产品,以使所述待分检产品在被拉动后进行分检处理。

12.通过确定不同的拉动距离,快速将良品和缺陷等级不同的待分检产品进行分检,相比于现有技术中先将良品和缺陷产品进行一次分检,再通过人工对缺陷产品进行二次分检缺陷的方法,本发明在一次分检中即可通过拉动距离实现对良品和不同缺陷等级的缺陷

产品进行分检,在后续二次分检中并不需要人工判断缺陷产品,根据拉动距离即可直观、准确、快速地区分不同缺陷程度的缺陷产品,从而对缺陷产品进行进一步细分,降低了人工二次分检出错的概率,提高了最终产品的出厂质量。

13.进一步地,预设多个缺陷类型,一个所述缺陷类型对应一个所述缺陷等级,一个所述缺陷等级对应一个所述缺陷分检信号,

14.所述继续判断所述待分检产品的缺陷等级,根据所述缺陷等级生成缺陷分检信号,包括:

15.继续判断所述待分检产品的一个或多个缺陷类型,根据一个或多个所述缺陷类型确定对应的一个或多个缺陷等级,

16.根据一个所述缺陷等级生成对应的一个缺陷分检信号,或根据多个所述缺陷等级生成最高等级的所述缺陷等级对应的一个缺陷分检信号。

17.预设缺陷产品的多个缺陷类型对应多个缺陷等级,根据视觉分析结果判断待分检产品不是良品时,继续判断待分检产品的缺陷类型,当待分检产品有一个缺陷类型时,确定一个缺陷类型对应的一个缺陷等级,并生成缺陷等级对应的一个缺陷分检信号;当待分检产品同时出现多个缺陷类型时,根据多个缺陷类型确定对应的多个缺陷等级,并生成多个缺陷等级中最高等级也即是严重程度最大的缺陷等级,对应的一个缺陷分检信号。通过预设多个缺陷类型对应多个缺陷等级,并根据待分检产品出现的一个或多个缺陷类型确定一个或多个缺陷等级,从而得到一个缺陷分检信号,以使对待分检产品进行井然有序的分检,避免分检出现紊乱。

18.进一步地,所述根据所述良品分检信号和所述缺陷分检信号确定拉动距离,包括:

19.预设所述良品分检信号和一个所述缺陷分检信号分别对应一种拉动距离,根据所述良品分检信号和所述缺陷分检信号确定所述待分检产品对应的拉动距离。

20.根据良品分检信号和缺陷分检信号确定拉动距离的方法为,根据良品分检信号可以确定待分检产品为良品,根据不同的缺陷分检信号可以确定不同缺陷等级的缺陷产品,因此预设良品分检信号和不同的缺陷分检信号对应一种拉动距离,根据接收到的良品分检信号和不同的缺陷分检信号即可确定待分检产品对应的拉动距离。通过预设良品和不同缺陷等级的缺陷产品的不同拉动距离,实现对良品和不同缺陷等级的缺陷产品进行分检,进一步细分缺陷产品,避免人工二次分检出现错误。

21.进一步地,所述根据所述良品分检信号和所述缺陷分检信号确定拉动距离,包括:

22.根据所述良品分检信号确定所述待分检产品的拉动距离为0;

23.根据所述缺陷分检信号确定所述待分检产品的拉动距离为对应的所述缺陷等级乘以预设的拉动常数。

24.根据良品分检信号和缺陷分检信号确定拉动距离的方法为,根据良品分检信号可以确定待分检产品为良品,此时不需要对待分检信号进行拉动分检,因此待分检产品的拉动距离确定为0;根据不同的缺陷分检信号可以确定不同缺陷等级的缺陷产品,预设一个拉动常数,当获取缺陷等级对应的缺陷分检信号时,通过缺陷等级和拉动常数即可计算确定待分检产品的拉动距离。通过预设良品拉动距离为0和不同缺陷等级对应的拉动距离,将缺陷等级越高的产品拉到更远的位置,根据距离的远近区分不同缺陷等级的产品,实现对良品和不同缺陷等级的缺陷产品进行分检,进一步细分缺陷产品,避免人工二次分检出现错

误。

25.进一步地,所述对待分检产品进行图像采集得到产品图像,包括:

26.对待分检产品进行图像采集得到多张产品图像后,判断所有所述产品图像是否采集完成,若是则根据多张所述产品图像进行视觉分析处理;

27.所述对所述产品图像进行视觉分析处理后生成对应的产品分析结果,包括:

28.分别对多张所述产品图像进行视觉分析处理后生成对应的多个分析结果,将多个分析结果进行整合生成所述待分检产品对应的产品分析结果。

29.在进行产品图像采集的过程中,有时候需要采集多张产品图像才能完成一个产品的分析,在视觉分析前要先判断是否完成了待分检产品的产品图像采集,在完成了所有产品图像采集后才开始对一个产品的多张产品图像进行视觉分析,分别对每张产品图像进行逐一分析,得到对应的多个分析结果后再整合成一个待分检产品的产品分析结果。采用多张产品图像能够对一个待分检产品进行完整、准确的视觉分析,提高分析结果的准确率,将多个分析结果整合成一个产品分析结果提高分检的效率和准确率。

30.本发明采取的另一种技术方案是,一种基于缺陷等级的产品质检系统,包括:

31.图像采集模块,用于对待分检产品进行图像采集得到产品图像;

32.视觉分析模块,用于对所述产品图像进行视觉分析处理后生成对应的产品分析结果;

33.信号生成模块,用于根据所述产品分析结果判断所述待分检产品是否为良品,若是则生成良品分检信号,若否则继续判断所述待分检产品的缺陷等级,根据所述缺陷等级生成缺陷分检信号;

34.距离计算模块,用于根据所述良品分检信号和所述缺陷分检信号确定拉动距离;

35.分检处理模块,用于根据所述拉动距离拉动所述待分检产品,以使所述待分检产品在被拉动后进行分检处理。

36.本发明通过距离计算模块确定不同的拉动距离,快速将缺陷等级不同的待分检产品进行分检,相比于现有技术中先将良品和缺陷产品进行一次分检,再通过人工对缺陷产品进行二次分检缺陷的方法,本发明在一次分检中即可通过拉动距离实现对良品和不同缺陷等级的缺陷产品进行分检,在后续二次分检中并不需要人工判断缺陷产品,根据拉动距离即可直观、准确、快速地区分不同缺陷程度的缺陷产品,从而对缺陷产品进行进一步细分,降低了人工二次分检出错的概率,提高了最终产品的出厂质量。

37.进一步地,预设多个缺陷类型,一个所述缺陷类型对应一个所述缺陷等级,一个所述缺陷等级对应一个所述缺陷分检信号;

38.所述若否则继续判断所述待分检产品的缺陷等级,根据所述缺陷等级生成缺陷分检信号,包括:

39.若否则继续判断所述待分检产品的一个或多个缺陷类型,根据一个或多个所述缺陷类型确定一个或多个缺陷等级,

40.根据一个所述缺陷等级生成对应的一个缺陷分检信号,或根据多个所述缺陷等级生成最高等级的所述缺陷等级对应的一个缺陷分检信号。

41.进一步地,所述根据所述良品分检信号和所述缺陷分检信号确定拉动距离,包括:

42.预设所述良品分检信号和一个所述缺陷分检信号分别对应一种拉动距离,根据所

述良品分检信号和所述缺陷分检信号确定所述待分检产品对应的拉动距离。

43.本发明采取的另一种技术方案是,一种计算机设备,包括存储器和处理器,所述存储器存储有计算机程序,所述处理器执行所述计算机程序时实现所述基于缺陷等级的产品视觉质检方法的步骤。

44.本发明采取的另一种技术方案是,一种计算机可读存储介质,存储有计算机程序,所述计算机程序被处理器执行时实现所述基于缺陷等级的产品视觉质检方法的步骤。

45.与现有技术相比,本发明的有益效果在于:本发明基于缺陷等级的产品视觉质检方法、系统、设备和介质,通过确定不同的拉动距离,快速将良品和缺陷等级不同的待分检产品进行分检,相比于现有技术中先将良品和缺陷产品进行一次分检,再通过人工对缺陷产品进行二次分检缺陷的方法,本发明在一次分检中即可通过拉动距离实现对不同缺陷等级的缺陷产品进行分检,在后续二次分检中并不需要人工判断缺陷产品,根据拉动距离即可直观、准确、快速地区分不同缺陷程度的缺陷产品,从而对缺陷产品进行进一步细分,降低了人工二次分检出错的概率,提高了最终产品的出厂质量。

附图说明

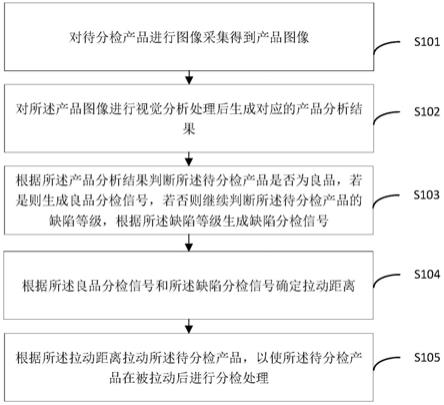

46.图1为本发明一种基于缺陷等级的产品视觉质检方法的流程图。

47.图2为本发明一种基于缺陷等级的产品视觉质检系统的结构图。

具体实施方式

48.本发明附图仅用于示例性说明,不能理解为对本发明的限制。

49.随着计算机视觉技术的发展,有很多企业已经开始通过图像检测的方法来自动发现工业产品的缺陷并进行分检,通常采取的步骤是:首先对工业产品进行拍照;其次将照片输入到后端检测算法进行检测;获取检测结果后根据检测结果对工业产品进行分检,即通过分检设备(如机械手或者闸门)将检测结果为good的工业产品(本发明又称为良品)统一放到合格区里边,将检测结果为ng的工业产品(本发明又称为缺陷产品)统一放到缺陷区里边。

50.通过分检设备分检工业产品一般分为一次分检和二次分检,一次分检的过程为在传送带上或者通过抓取设备抓取拉动,例如对于拉链的成品,会通过一个夹手夹住拉链头,拉动到固定位置后,再通过切断机切断,分离出一条完整的独立拉链,将良品放到合格区里,将缺陷产品分为缺陷区里,接着夹头会再次运动到切断的位置,再次夹住拉链头,拉动,如此反复;二次分检的过程为通过人工对缺陷区的拉链进行二次分检,进一步筛选出其中的良品,剩下的即为真正的缺陷产品。

51.针对二次分检导致缺陷产品分检不准确、严重影响产品的出厂质量等问题,现有的方法都是通过人为加强管理,要求工人强化质量意识来进行避免的。这种方式仍然无法有效控制这个环节的分检质量,因为人工是容易疲劳,特别对于夜班工人,更是容易出错。本发明为了克服现有技术的问题,采取一种基于缺陷等级的产品视觉质检方法、系统、设备及介质,通过拉动距离对产品进行分检,有利于二次分检中准确快速筛选出不同缺陷的产品,降低产品分检的出错率。

52.实施例1

53.请参阅图1,图1为本实施例一种基于缺陷等级的产品视觉质检方法的流程图,所述方法包括:

54.s101、对待分检产品进行图像采集得到产品图像;

55.s102、对所述产品图像进行视觉分析处理后生成对应的产品分析结果;

56.具体地,所述对待分检产品进行图像采集得到产品图像,包括:

57.对待分检产品进行图像采集得到多张产品图像后,判断所有所述产品图像是否采集完成,若是则根据多张所述产品图像进行视觉分析处理;

58.所述对所述产品图像进行视觉分析处理后生成对应的产品分析结果,包括:

59.分别对多张所述产品图像进行视觉分析处理后生成对应的多个分析结果,将多个分析结果进行整合生成所述待分检产品对应的产品分析结果。

60.在实际的产品生产线中,可以通过一张或多张产品图像来实现产品的视觉分析,但对于比较长或者面积比较大的产品,一张照片是无法覆盖整个产品的,需要拍摄多张照片才能覆盖一个完整的产品,对多张照片进行分析能使产品分析结果和分检的准确率提高,因此,本实施例可以在产品图像的采集位置安装多个工业相机以便涵盖整个产品的拍摄,在对待分检产品依次进行多张产品图像的采集后,判断是否完成所有产品图像的采集,并在完成所有产品图像采集完成后,根据获取到的产品图像,分别执行每张产品图像的视觉分析。

61.在本实施例中,具体采用视觉分析算法对产品图像进行视觉分析处理得到产品分析结果,产品分析结果为良品或者缺陷产品,视觉分析算法可采用已有的深度学习算法模型等,深度学习算法模型能够实现精确高效地完成产品图像的检测分析。

62.在上述步骤s101可能对待分检产品进行多张产品图像的采集的情况下,对一张产品图像进行视觉分析处理得到一张产品图像对应的分析结果,依次对待分检产品的多张产品图像进行视觉分析后,得到待分检产品的多个分析结果,将多个分析结果整合成一个产品分析结果,使得后续只需根据一个产品分析结果对应生成一个分检信号,执行分检处理,提高分检的效率和准确率。

63.s103、根据所述产品分析结果判断所述待分检产品是否为良品,若是则生成良品分检信号,若否则继续判断所述待分检产品的缺陷等级,根据所述缺陷等级生成缺陷分检信号;

64.具体地,预设多个缺陷类型,一个所述缺陷类型对应一个所述缺陷等级,一个所述缺陷等级对应一个所述缺陷分检信号,

65.所述继续判断所述待分检产品的缺陷等级,根据所述缺陷等级生成缺陷分检信号,包括:

66.继续判断所述待分检产品的一个或多个缺陷类型,根据一个或多个所述缺陷类型确定对应的一个或多个缺陷等级,

67.根据一个所述缺陷等级生成对应的一个缺陷分检信号,或根据多个所述缺陷等级生成最高等级的所述缺陷等级对应的一个缺陷分检信号。

68.在本实施例中,因为产品存在多种缺陷类型,所以按照多种缺陷类型的严重程度,预设一种缺陷类型对应一个缺陷等级,缺陷越严重的缺陷类型对应的缺陷等级越高,每个缺陷等级对应生成一个缺陷分检信号。当根据产品分析结果判断待分检产品为良品时,对

应生成良品分检信号;当根据产品分析结果判断待分检产品不为良品时,继续判断待分检产品的缺陷类型,并根据缺陷类型生成对应的缺陷等级,根据缺陷等级生成缺陷分检信号。值得注意的是,待分检产品可能出现一种或多种缺陷类型,当出现一种缺陷类型时,毋庸置疑的生成缺陷类型对应的缺陷等级,并根据缺陷等级生成对应的一个缺陷分检信号;当出现多种缺陷类型时,生成多种缺陷类型对应的多个缺陷等级,并根据多个缺陷等级,生成多个缺陷等级中最高等级的缺陷等级对应的一个缺陷分检信号。

69.s104、根据所述良品分检信号和所述缺陷分检信号确定拉动距离;

70.具体地,所述根据所述良品分检信号和所述缺陷分检信号确定拉动距离,包括:

71.预设所述良品分检信号和一个所述缺陷分检信号分别对应一种拉动距离,根据所述良品分检信号和所述缺陷分检信号确定所述待分检产品对应的拉动距离。

72.具体地,所述根据所述良品分检信号和所述缺陷分检信号确定拉动距离,包括:

73.根据所述良品分检信号确定所述待分检产品的拉动距离为0;

74.根据所述缺陷分检信号确定所述待分检产品的拉动距离为对应的所述缺陷等级乘以预设的拉动常数。

75.s105、根据所述拉动距离拉动所述待分检产品,以使所述待分检产品在被拉动后进行分检处理。

76.本实施例通过拉动距离将良品和不同缺陷等级的缺陷产品放置在不同的区域,可以实现将良品和不同缺陷类型的缺陷产品区分开,便于后续质检工人对缺陷产品的进一步细分筛选,从而避免了拉链过多,没有主次,而容易将具有严重缺陷拉链漏入良品的人为错误。

77.通过确定拉动距离来区分良品和不同缺陷产品的方法有多种,包括但不仅限于本实施例列举的两种,其一,预设良品分检信号和不同的缺陷分检信号对应一种拉动距离,也即是根据良品、多种缺陷等级的缺陷产品对应设置一个拉动距离,当判断得到待分检产品是良品或者是哪种缺陷等级的缺陷产品时,对待分检产品进行切断后,根据拉动距离将待分检产品拉动到预设的位置,从而可以实现将良品或不同缺陷类型的缺陷产品放置到不同的位置;

78.其二,预设良品分检信号对应的拉动距离为0,不同缺陷分检信号对应的拉动距离为缺陷等级乘以预设的拉动常数,也就是说,当判断得到待分检产品是良品时,对待分检产品进行切断后,无需对待分检产品进行拉动,直接分入良品区;当判断得到待分检产品是缺陷产品时,对待分检产品进行切断后,根据待分检产品的缺陷等级计算确定拉动距离,再根据拉动距离将待分检产品放置在对应的位置,可以理解的是,比如拉动常数为d,若待分检产品的缺陷等级是第一缺陷等级,此时拉动距离d为d,若待分检产品的缺陷等级是第二缺陷等级,此时拉动距离d为2d,若待分检产品的缺陷等级是第三缺陷等级,此时拉动距离d为3d,因此,当待分检产品的缺陷等级越高,待分检产品的缺陷越严重,被拉动的距离越远,质检工人在后续分检过程中可以通过拉动距离的远近,进一步判断产品缺陷的严重程度。

79.实施例2

80.请参阅图2,图2为本实施例一种基于缺陷等级的产品视觉质检系统的结构图,所述系统主要包括五个软件模块,五个软件模块可与两个硬件装置连接,分别是工业相机和分检装置,其中,所述系统包括:

81.图像采集模块201,用于对待分检产品进行图像采集得到产品图像;

82.视觉分析模块202,与所述图像获取模块201连接,用于对所述产品图像进行视觉分析处理后生成对应的产品分析结果;

83.具体地,图像采集模块201还用于:对待分检产品进行图像采集得到多张产品图像后,判断所有所述产品图像是否采集完成,若是则根据多张所述产品图像进行视觉分析处理;

84.视觉分析模块202还用于:分别对多张所述产品图像进行视觉分析处理后生成对应的多个分析结果,将多个分析结果进行整合生成所述待分检产品对应的产品分析结果。

85.在本实施例中,图像获取模块201与一个或多个工业相机连接,用于获取工业相机拍摄得到的产品图像,并且获取得到的产品图像发送至视觉分析模块202,以使视觉分析模块202对产品图像进行视觉分析处理;当需要对产品拍摄多张图像才能涵盖完整的产品时,图像获取模块201还用于判断是否完成待分检产品的所有的产品图像的采集,当判断产品图像采集完成后,触发视觉分析模块202对产品图像进行视觉分析处理。

86.视觉分析模块202具体采用视觉分析算法对产品图像进行视觉分析处理得到产品分析结果,产品分析结果为良品或缺陷产品,视觉分析算法可采用已有的深度学习算法模型等,深度学习算法模型能够实现精确高效地完成产品图像的检测分析。

87.视觉分析模块202获取图像获取模块201发送的产品图像,并对产品图像进行视觉分析处理得到产品分析结果,当需要对一个待分检产品的多张产品图像进行视觉分析处理时,视觉分析模块202进行一张产品图像的视觉分析处理得到一张产品图像对应的分析结果,对待分检产品的多张产品图像进行视觉分析后,得到待分检产品的多个分析结果,将多个分析结果整合成一个产品分析结果,并将一个产品分析结果发送至信号生成模块203,以使信号生成模块203获取到产品分析结果后执行后续处理。

88.信号生成模块203,用于根据所述产品分析结果判断所述待分检产品是否为良品,若是则生成良品分检信号,若否则继续判断所述待分检产品的缺陷等级,根据所述缺陷等级生成缺陷分检信号;

89.具体地,预设多个缺陷类型,一个所述缺陷类型对应一个所述缺陷等级,一个所述缺陷等级对应一个所述缺陷分检信号,

90.信号生成模块203中,继续判断所述待分检产品的缺陷等级,根据所述缺陷等级生成缺陷分检信号,包括:继续判断所述待分检产品的一个或多个缺陷类型,根据一个或多个所述缺陷类型确定对应的一个或多个缺陷等级,

91.根据一个所述缺陷等级生成对应的一个缺陷分检信号,或根据多个所述缺陷等级生成最高等级的所述缺陷等级对应的一个缺陷分检信号。

92.在本实施例中,因为产品存在多种缺陷类型,所以按照多种缺陷类型的严重程度,预设一种缺陷类型对应一个缺陷等级,缺陷越严重的缺陷类型对应的缺陷等级越高,每个缺陷等级对应生成一个缺陷分检信号。当根据产品分析结果判断待分检产品为良品时,信号生成模块203对应生成良品分检信号;当根据产品分析结果判断待分检产品不为良品时,信号生成模块203继续判断待分检产品的缺陷类型,并根据缺陷类型生成对应的缺陷等级,根据缺陷等级生成缺陷分检信号。值得注意的是,待分检产品可能出现一种或多种缺陷类型,当出现一种缺陷类型时,毋庸置疑的生成缺陷类型对应的缺陷等级,并根据缺陷等级生

成对应的一个缺陷分检信号;当出现多种缺陷类型时,生成多种缺陷类型对应的多个缺陷等级,并根据多个缺陷等级,生成多个缺陷等级中最高等级的缺陷等级对应的一个缺陷分检信号。

93.距离计算模块204,用于根据所述良品分检信号和所述缺陷分检信号确定拉动距离;

94.具体地,距离计算模块204具体包括:

95.预设所述良品分检信号和一个所述缺陷分检信号分别对应一种拉动距离,根据所述良品分检信号和所述缺陷分检信号确定所述待分检产品对应的拉动距离。

96.具体地,距离计算模块204具体包括:

97.根据所述良品分检信号确定所述待分检产品的拉动距离为0;

98.根据所述缺陷分检信号确定所述待分检产品的拉动距离为对应的所述缺陷等级乘以预设的拉动常数。

99.分检处理模块205,用于根据所述拉动距离拉动所述待分检产品,以使所述待分检产品在被拉动后进行分检处理。

100.本实施例的距离计算模块204具体可采用plc控制器来确定待分检产品对应的拉动距离,分检处理模块205与生产线中的分检装置连接,分检装置可以根据实际生产进行设置,例如为切断机等。本实施例通过距离计算模块204和分检处理模块205将良品和不同缺陷等级的缺陷产品拉动至不同的区域,可以实现将良品和不同缺陷类型的缺陷产品区分开,便于后续质检工人对缺陷产品的进一步细分筛选,从而避免了拉链过多,没有主次,而容易将具有严重缺陷拉链漏入良品的人为错误。

101.通过距离计算模块204确定拉动距离来区分良品和不同缺陷产品的方法有多种,包括但不仅限于本实施例列举的两种,其一,预设良品分检信号和不同的缺陷分检信号对应一种拉动距离,也即是根据良品、多种缺陷等级的缺陷产品对应设置一个拉动距离,当判断得到待分检产品是良品或者是哪种缺陷等级的缺陷产品时,对待分检产品进行切断后,根据拉动距离将待分检产品拉动到预设的位置,从而可以实现将良品或不同缺陷类型的缺陷产品放置到不同的位置;

102.其二,预设良品分检信号对应的拉动距离为0,不同缺陷分检信号对应的拉动距离为缺陷等级乘以预设的拉动常数,也就是说,当判断得到待分检产品是良品时,对待分检产品进行切断后,无需对待分检产品进行拉动,直接分入良品区;当判断得到待分检产品是缺陷产品时,对待分检产品进行切断后,根据待分检产品的缺陷等级计算确定拉动距离,再根据拉动距离将待分检产品放置在对应的位置,可以理解的是,比如拉动常数为d,若待分检产品的缺陷等级是第一缺陷等级,此时拉动距离d为d,若待分检产品的缺陷等级是第二缺陷等级,此时拉动距离d为2d,若待分检产品的缺陷等级是第三缺陷等级,此时拉动距离d为3d,因此,当待分检产品的缺陷等级越高,待分检产品的缺陷越严重,被拉动的距离越远,质检工人在后续分检过程中可以通过拉动距离的远近,进一步判断产品缺陷的严重程度。

103.本发明实施例还提供一种优选实施方式是,一种计算机设备,包括存储器和处理器,所述存储器存储有计算机程序,所述处理器执行所述计算机程序时实现所述基于缺陷等级的产品视觉质检方法的步骤。

104.本发明实施例还提供一种优选实施方式是,一种计算机可读存储介质,存储有计

算机程序,所述计算机程序被处理器执行时实现所述基于缺陷等级的产品视觉质检方法的步骤。

105.显然,本发明的上述实施例仅仅是为清楚地说明本发明技术方案所作的举例,而并非是对本发明的具体实施方式的限定。凡在本发明权利要求书的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。