1.本发明涉及建筑工程技术领域,尤其是涉及一种降板吊模装置及施工方法。

背景技术:

2.目前,在建筑工程中,根据卫生间、阳台等防水及排水的需求,设计中采用局部降板以防止水流外漏;局部降板施工常采用木制吊模。

3.然而,采用木制吊模进行局部降板施工时,由于木制吊模较难支设,且木制吊模易变形,刚度小、整体稳定性差,导致局部降板处存在缺棱掉角、成型不规矩等问题。同时,混凝土浇筑标高控制不佳,易将木制吊模嵌入,导致拆除困难,降低施工效率。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的是提供一种降板吊模装置及施工方法,其优点是能够提高局部降板的质量;同时,便于拆除,提高施工效率。

5.本发明的上述发明目的是通过以下技术方案得以实现的:一方面,本发明提供一种降板吊模装置,包括框架组件;所述框架组件的每个拐角均设置有固定组件,所述固定组件用于固定所述框架组件中所述拐角的角度;所述框架组件包括至少四个伸缩组件,四个所述伸缩组件首尾依次连接围设成容置空腔,每相邻两个所述伸缩组件可转动连接,所述伸缩组件用于调节所述容置空腔的尺寸。

6.优选地,本发明提供的降板吊模装置,所述伸缩组件包括连接杆以及两个滑杆,所述连接杆的一端插设于其中一个所述滑杆内,所述连接杆的另一端插设于另一个所述滑杆内,两个所述滑杆均能够沿着所述连接杆滑动。

7.优选地,本发明提供的降板吊模装置,所述滑杆上开设有多个定位孔,多个所述定位孔沿着所述滑杆的延伸方向间隔设置,且每相邻两个所述定位孔之间间隔预设距离;所述连接杆上开设有多个过孔,多个所述过孔沿着所述连接杆的延伸方向间隔设置,且每相邻两个所述过孔之间间隔预测距离,且所述预设距离的值与所述预测距离的值一致;所述连接杆与所述滑杆通过销钉固定连接。

8.优选地,本发明提供的降板吊模装置,所述连接杆上设置有把手。

9.优选地,本发明提供的降板吊模装置,所述固定组件包括至少一个与所述拐角相适配的固定板,所述固定板设置于所述拐角的一侧,所述固定板与所述框架组件连接。

10.优选地,本发明提供的降板吊模装置,还包括水平气泡,所述水平气泡设置于任意一个所述固定组件上,所述水平气泡用于测量所述框架组件的水平度。

11.优选地,本发明提供的降板吊模装置,固定板呈三角形。

12.优选地,本发明提供的降板吊模装置,所述把手为u型杆,所述把手与所述连接杆可转动连接。

13.另一方面,本发明提供的一种施工方法,采用上述的降板吊模装置,其特征在于:包括以下步骤:

14.根据所述容置空腔尺寸,调节所述伸缩组件的长度;

15.安装所述降板吊模装置;

16.固定所述降板吊模装置;

17.调整所述降板吊模装置的水平度;

18.浇筑混凝土,待混凝土达到预设强度后拆除所述降板吊模装置。

19.优选地,本发明提供的一种施工方法,所述调整所述降板吊模装置的水平度之后,所述浇筑混凝土,待混凝土达到预设强度后拆除所述降板吊模装置之前,还包括:在所述降板吊模装置的表面涂抹脱模剂。

20.综上所述,本发明的有益技术效果为:本技术提供的降板吊模装置及施工方法,降板吊装装置包括框架组件;框架组件的每个拐角均设置有固定组件,固定组件用于固定框架组件中拐角的角度;框架组件包括至少四个伸缩组件,四个伸缩组件首尾依次连接围设成容置空腔,每相邻两个伸缩组件可转动连接,伸缩组件用于调节容置空腔的尺寸;施工方法的流程为:调节伸缩组件的长度-安装降板吊模装置-固定降板吊模装置-调整降板吊模装置的水平度-拆除降板吊装模板;一方面,通过设置固定组件,由此,提高框架组件的强度和局部降板的质量;另一方面,通过设置伸缩组件,便于对容置空腔的尺寸进行调节,能够适应不同尺寸的模板支设,由此,提高了降板吊模装置的循环利用率,节省施工成本;同时,伸缩组件便于拆除,提高施工效率。

附图说明

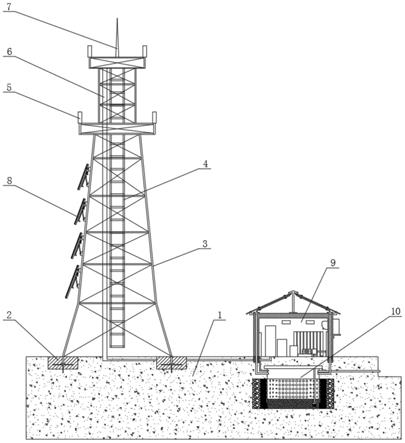

21.图1是本发明实施例提供的降板吊模装置的整体结构示意图。

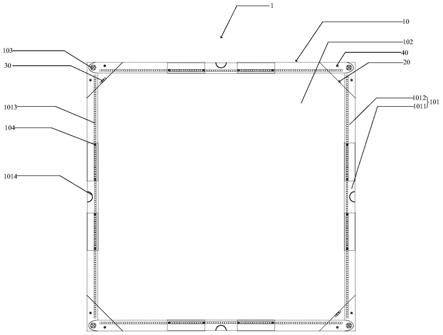

22.图2是本发明实施例提供的降板吊模装置中伸缩组件的结构示意图。

23.图3是本发明实施例提供的降板吊模装置中固定板的结构示意图。

24.图4是本发明实施例提供的降板吊模装置中把手的结构示意图。

25.图5是本发明实施例提供的降板吊模装置中固定板与水平气泡的连接结构示意图。

26.图6是本发明另一实施例提供的施工方法的流程图。

27.图中,1、降板吊模装置;10、框架组件;101、伸缩组件;1011、连接杆;1012、滑杆;1013、定位孔;1014、把手;1015、转动杆;1016、过孔;1017、圆弧形接头;102、容置空腔;103、转轴;104、销钉;20、固定组件;201、固定板;30、水平气泡;40、轴销。

具体实施方式

28.以下结合附图对本发明作进一步详细说明。

29.参照图1,为本发明公开的一种降板吊模装置1,包括框架组件10;框架组件10的每个拐角均设置有固定组件20,固定组件20用于固定框架组件10中拐角的角度;通过设置固定组件20,一方面,在施工过程中,避免框架组件10的拐角角度改变;另一方面,提高框架组件10的强度。

30.其中,框架组件10包括至少四个伸缩组件101,四个伸缩组件101 首尾依次连接围设成容置空腔102,每相邻两个伸缩组件101可转动连接,伸缩组件101用于调节容置空腔102的尺寸;通过设置伸缩组件101,便于对容置空腔102的尺寸进行调节,能够适应不同尺

寸的模板支设,由此,提高了降板吊模装置1的循环利用率,节省施工成本。

31.具体的,每相邻两个伸缩组件101可转动连接,也就是说,框架组件10的拐角角度大小可根据需要进行调节;在本实施例中,框架组件 10的每个拐角的角度均为90

°

,此时,框架组件10呈矩形。

32.示例性的,框架组件与固定组件均可采用钢材质,当然,框架组件与固定组件也均可采用其他的金属材质。在框架组件10与固定组件20 均采用钢材质的可实现方式中,提高了降板吊模装置1的刚度和稳定性;同时,减小了降板吊模装置1的损坏率,混凝土浇筑后拆除方便,提高了混凝土浇筑成型质量。

33.其中,框架组件10还可包括五个伸缩组件101、六个伸缩组件101 或者七个伸缩组件101等等。

34.进一步地,本实施例中,固定组件20包括至少一个与拐角相适配的固定板201,固定板201设置于拐角的一侧,固定板201与框架组件10 连接。

35.具体的,固定板201与水平面平行,固定板201的一侧与拐角的顶面或底面抵接,固定板201与框架组件10可通过多个轴销40连接,多个轴销40间隔设置;通过设置多个轴销40,由此,提高固定板201与框架组件10之间连接的牢固性,同时,避免固定板201能够相对框架组件10转动。

36.在本实施例中,固定板201与框架组件10通过两个轴销40连接,两个轴销40间隔设置,由此,提高了固定板201与框架组件10连接的牢固性。

37.其中,固定板201可成矩形、菱形或者三角形,本实施例对此不做限制。

38.继续参照图3,在固定板201呈三角形的可实现方式中,固定板201 上开设有两个通孔,两个通孔间隔设置,通孔沿着垂直于固定板201的方向延伸;在使用过程中,轴销40的一端穿过通孔与伸缩组件101连接。

39.在框架组件10呈矩形的可实现方式中,固定板201呈直角三角形;在使用过程中,固定板201的直角边与拐角的直角边一一对应设置,固定板201的斜边位于容置空腔102的顶面或底面上;由此,提高了降板吊模装置1的美观性。

40.为了进一步提高固定组件20与框架组件10之间的连接强度,固定组件20可包括两个固定板201,两个固定板201相对设置,两个固定板 201分别设置于拐角的相对两侧,且两个固定板201均与水平面平行;在使用过程中,轴销40的一端依次穿过位于顶部的固定板201和伸缩组件101与位于底部的固定板201连接。

41.继续参照图1和图2,本实施例中,伸缩组件101包括连接杆1011 以及两个滑杆1012,连接杆1011的一端插设于其中一个滑杆1012内,连接杆1011的另一端插设于另一个滑杆1012内,两个滑杆1012均能够沿着连接杆1011滑动;通过设置滑杆1012,由此,便于改变伸缩组件 101的长度。

42.具体的,两个滑杆1012的延伸方向均与连接杆1011的延伸方向平行,其中,四个伸缩组件101分别为第一伸缩组件、第二伸缩组件、第三伸缩组件以及第四伸缩组件,第一伸缩组件与第三伸缩组件相对设置,第二伸缩组件与第四伸缩组件相对设置;在框架组件10呈矩形的可实现方式中,第一伸缩组件与第三伸缩组件的长度基本一致,用于确定容置空腔102的宽度;第二伸缩组件与第四伸缩组件的长度基本一致,用于确定容置空腔102的长度。

43.在使用过程中,根据所需容置空腔102的尺寸,对第一伸缩组件的长度进行调节,两个滑杆1012分别沿着连接杆1011的延伸方向滑动,直至第一伸缩组件的总长度到达指定长度后停止滑动两个滑杆1012;而后按照上述步骤对第三伸缩组件的长度进行调节,此时,第一伸缩组件与第三伸缩组件的总长度基本一致;然后,按照上述步骤对第二伸缩组件和第四伸缩组件的长度进行调节,调至第二伸缩组件和第四伸缩组件的长度到预定尺寸,此时,第二伸缩组件和第四伸缩组件的总长度基本一致。

44.示例性的,滑杆1012与连接杆1011可均采用槽钢;当然,滑杆1012 与连接杆1011也均可采用方钢。在滑杆1012与连接杆1011均采用槽钢的可实现方式中,槽钢的开口处均朝向容置空腔102设置,由此,避免浇筑混凝土时,混凝土进入槽钢内。

45.进一步地,本实施例中,为了便于相邻两个伸缩组件101之间的转动连接,任一相对设置的两个伸缩组件101上均设置有两个圆弧形接头 1017。在本实施例中,第一伸缩组件与第三伸缩组件

46.上均设置有两个圆弧形接头1017。

47.具体的,第一伸缩组件的两端分别设置有两个圆弧形接头1017,其中,圆弧形接头1017设置于滑杆1012背离连接杆1011的一端,滑杆 1012朝向圆弧形接头1017的一端的外侧壁上开设有通槽;在使用过程中,第二伸缩组件的一端插设于圆弧形接头1017内,圆弧形接头1017 与第二伸缩组件通过转轴103可转动连接,第一伸缩组件能够以转轴103 的中心线为轴线转动;通过设置通槽,由此,避免第一伸缩组件转动过程中与第二伸缩组件产生干涉。

48.其中,第三伸缩组件的结构与第一伸缩组件的结构基本一致,在此对第三伸缩组件的结构不予赘述。

49.在滑杆1012与连接杆1011可均采用槽钢的可实现方式中,为了避免混凝土进入槽钢内,未设置圆弧形接头1017的伸缩组件101的两端均设置有封板,在本实施例中,第二伸缩组件的两端均设置有封板。

50.其中,第四伸缩组件的结构与第二伸缩组件的结构基本一致,在此对第四伸缩组件的结构不予重复赘述。

51.继续参照图2,本实施例中,滑杆1012上开设有多个定位孔1013,多个定位孔1013沿着滑杆1012的延伸方向间隔设置,且每相邻两个定位孔1013之间间隔预设距离;连接杆1011上开设有多个过孔1016,多个过孔1016沿着连接杆1011的延伸方向间隔设置,且每相邻两个过孔 1016之间间隔预测距离,且预设距离的值与预测距离的值相等;连接杆 1011与滑杆1012通过销钉104固定连接。

52.需要说明的是,在确保预设距离的值与预测距离的值相等的情况下,预设距离或预测距离可根据需求进行调整。

53.继续参照图2,伸缩组件101在初始状态时,两个滑杆相对的两端抵接,连接杆1011一端插设于其中一个滑杆1012内,连接杆1011的另一端插设于另一个滑杆1012内,此时,过孔与定位孔一一对应设置。在施工前根据伸缩组件101所需的总长度l以及伸缩组件101现有的长度 m,进而得出伸缩组件101需要伸长的长度s=l-m,而后根据预设距离 a和伸缩组件需要伸长的长度s,即可得出需向前滑过的过孔个数,由此,便于确定伸缩组件的长度。

54.在使用过程中,在伸缩组件101的总长度达到指定长度后,连接杆1011插入滑杆

1012内的过孔1016与滑杆1012上的定位孔1013一一对应设置,销钉104的一端同时插设于定位孔1013与过孔1016内,实现滑杆1012与连接杆1011的锁紧连接,避免在施工过程中,伸缩组件101 的总长度改变。

55.继续参照图1和图4,本实施例中,连接杆1011上设置有把手1014;通过设置把手1014,在拆卸伸缩组件101时,通过拉动把手1014将伸缩组件101由混凝土拆卸下来;由此,提高了降板吊模装置1拆卸的便捷性。

56.具体的,把手1014设置于连接杆1011沿其延伸方向的中部位置。

57.进一步地,本实施例中,把手1014为u型杆,把手1014与连接杆 1011可转动连接。

58.具体的,把手1014开口端的两侧均设置有转动杆1015,转动杆1015 沿着连接杆1011的长度方向向外延伸,转动杆1015与连接杆1011的顶面可转动连接;在使用过程中,在拆卸降板吊模装置1时,转动把手1014,以使把手1014与连接板之间夹设一定角度,由此,便于工作人员我握紧把手1014。

59.继续参照图1和图5,本实施例提供的降板吊模装置1还包括水平气泡30,水平气泡30设置于任意一个固定组件20上,水平气泡30用于测量框架组件10的水平度;通过设置水平气泡30,通过水平气泡30 检测框架组件10的平行度,由此,保证混凝土浇筑成型质量。

60.具体的,水平气泡30设置于固定板201上。

61.继续参照图1和图6,另一实施例提供的一种施工方法,采用上述的降板吊模装置1,包括以下步骤:

62.s101、根据容置空腔102尺寸,调节伸缩组件101的长度。

63.具体的,确定局部降板尺寸,局部降板尺寸与容置空腔102的尺寸相等;根据容置空腔102的尺寸,每个伸缩组件101的长度调节至指定长度。

64.其中,伸缩组件101的长度调节为:两个滑杆1012分别沿着连接杆 1011的延伸方向滑动,直至伸缩组件101的长度与指定长度相等时停止滑动两个滑杆1012,将销钉104的一端同时插设于定位孔1013与过孔1016内,实现滑杆1012与连接杆1011的固定连接。

65.s102、安装降板吊模装置1。

66.s1021、将四个已经调节完成的伸缩组件101首尾依次转动连接,调节每拐角的角度均为90

°

。

67.s1022、将四个固定组件20安装在四个拐角处。

68.具体的,将两个固定板201分别安装在拐角的顶面和底面,两个固定板201与框架组件10通过轴销40连接。

69.s1023、在任意一个固定组件20上安装水平气泡30。

70.s103、固定降板吊模装置1。

71.具体的,降板吊模装置1放置于吊模支架处,采用钢丝绳穿过任意一个定位孔1013与钢筋或吊模支架绑扎连接,或同时采用钢钉穿过任意一个定位孔1013与底板模板连接固定,由此,提升降板吊模装置1稳定性。

72.进一步地,在安装降板吊模装置1之后,在固定降板吊模装置1之前,还包括:在底板模板安装吊模支架。

73.s104、调整降板吊模装置1的水平度。

74.具体的,降板吊模装置1固定完成后,通过水平气泡30调节降板吊模装置1的水平

度,由此,提高了保证混凝土浇筑成型质量。

75.s105、浇筑混凝土,待混凝土达到预设强度后拆除降板吊模装置1。

76.s1051、待混凝土达到预设强度后拆除轴销40和固定组件20;

77.s1052、拆卸转轴103,通过拉拽把手1014,拆除伸缩组件101。

78.进一步地,本发明,调整降板吊模装置1的水平度之后,浇筑混凝土,待混凝土达到预设强度后拆除降板吊模装置1之前,还包括:在降板吊模装置1的表面涂抹脱模剂;由此,便于脱模。

79.本技术提供的施工方法,采用降板吊装装置,降板吊装装置包括框架组件10;框架组件10的每个拐角均设置有固定组件20,固定组件20 用于固定框架组件10中拐角的角度;框架组件10包括至少四个伸缩组件101,四个伸缩组件101首尾依次连接围设成容置空腔102,每相邻两个伸缩组件101可转动连接,伸缩组件101用于调节容置空腔102的尺寸;施工方法的流程为:调节伸缩组件101的长度-安装降板吊模装置1-固定降板吊模装置1-调整降板吊模装置1的水平度-拆除降板吊装模板;一方面,通过设置固定组件20,由此,提高框架组件10的强度和局部降板的质量;另一方面,通过设置伸缩组件101,便于对容置空腔102 的尺寸进行调节,能够适应不同尺寸的模板支设,由此,提高了降板吊模装置1的循环利用率,节省施工成本;同时,伸缩组件101便于拆除,提高施工效率。

80.本发明提供的降板吊模装置1,具有如下优点:该装置结构简单、制作容易,刚度大、整体稳定性好,被损坏率低,便于拆除。

81.应当说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

82.最后应说明的是:显然,上述实施例仅仅是为清楚地说明本发明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。