1.本发明涉及印制板硬度检测的技术领域,特别是一种汽车智能化印制板的硬度测试装置及其方法。

背景技术:

2.汽车智能化印制板是安装于汽车中控台内部的核心组件,其能够控制汽车电气部件的顺利运行。汽车智能化印制板生产成型后,为保证其具有足够的硬度,需采用洛氏硬度仪来检测其四个端部的硬度。其中,洛氏硬度仪的结构如图1所示,它包括底座1、固设于底座1上的立柱2、固设于立柱2顶部的机箱3,机箱3的端面上设置有仪表盘4,机箱3内设置有检测头5,检测头5贯穿机箱3的底表面设置,所述底座1的顶表面上旋转安装有螺纹盘6,螺纹盘6内螺纹连接有螺纹杆7,螺纹杆7的顶部固设有支撑座9。采用洛氏硬度仪来检测印制板具体操作步骤为:工人预先在印制板10的四个端部的顶表面上均画上环形圈11,四个环形圈11围成圆形如图2所示,该环形圈11为设计好的待检测区域,然后工人将待检测的印制板10的左端部的底表面平放置于支撑座9的顶表面上,且确保左端部的环形圈11处于检测头5的正下方,然后工人转动螺纹盘6,在螺纹盘6与螺纹杆7螺纹配合下,螺纹杆7向上运动,螺纹杆7带动支撑座9和印制板10同步向上运动,当位于印制板10左端部环形圈11内的材料压到检测头5的底端后,工人即可在仪表盘4上读取出印制板10左端部的硬度;检测后,工人反向转动螺纹盘6,然后水平旋转印制板10,使印制板10另一端部上的环形圈11处于检测头5的正下方,再重复以上操作,即可检测出印制板10另一端部的硬度;如此重复2次,即可完成对汽车智能化印制板的硬度检测。

3.然而,这种检测方法虽然能够对印制板10的检测,但是在实际的检测过程中,仍然存在以下技术缺陷:a、由于支撑座9的支撑面远小于印制板10的尺寸,因此在转动螺纹盘6并升印制板10的过程中,需要人工将印制板10扶住,才能防止印制板10从支撑座9上掉落下来,这无疑是增加了工人的工作强度。b、需要人工预先在印制板10上画上四个环形圈11,才能确保每次的检测位置正确,不仅增加了工人的工作强度,而且还降低了检测效率。c、每次检测印制板10一个端部的硬度后,都需要工人水平旋转印制板10,这进一步的增加了工人的工作强度。d、支撑座9与立柱2之间的水平间距小于印制板10的长度,工人在支撑座9上水平旋转印制板10时,印制板10碰撞到立柱2上,而导致印制板10损坏。

技术实现要素:

4.本发明的目的在于克服现有技术的缺点,提供一种结构紧凑、提高硬度检测效率、减轻工人工作强度、防印制板受损、自动化程度高的汽车智能化印制板的硬度测试装置及其方法。

5.本发明的目的通过以下技术方案来实现:一种汽车智能化印制板的硬度测试装置,它包括设置于工作台台面上的洛氏硬度仪,所述工作台的台面上还固设有与洛氏硬度仪相对立的水平气缸,水平气缸活塞杆的作用端上固设有安装板,安装板的顶表面上固设

有升降气缸,升降气缸活塞杆的作用端上固设有升降板,升降板的顶表面上固设有动力单元,动力单元的输出轴朝上设置,且输出轴上焊接有转盘,转盘的中心与动力单元的输出轴共轴,转盘的顶表面上开设有沉槽,沉槽的轮廓与印制板的外轮廓一致,沉槽的深度小于印制板的厚度,所述沉槽的槽底开设有两个导向孔,两个导向孔的底部均固设有顶升气缸,顶升气缸的缸筒固设于转盘的底部,顶升气缸的活塞杆滑动安装于导向孔内。

6.所述水平气缸活塞杆的作用端上固设有连接板,所述安装板焊接于连接板的顶表面上。

7.所述安装板的底表面与洛氏硬度仪的底座的顶表面平齐。

8.所述安装板的顶表面上固设有两个升降气缸,所述升降板的左右端部分别固设于两个升降气缸活塞杆的作用端上。

9.所述动力单元包括固设于升降板上的电机和减速器,所述电机的输出轴与减速器的输入轴经联轴器连接,减速器的输出轴朝上设置,所述转盘的底表面焊接于减速器的输出轴上。

10.所述转盘的底表面上固设有两个支架,所述顶升气缸的缸筒固设于支架上。

11.该装置还包括控制器,所述控制器与水平气缸的电磁阀、升降气缸的电磁阀、顶升气缸的电磁阀、电机经信号线电连接。

12.一种汽车智能化印制板的硬度测试方法,它包括以下步骤:s1、工人将待检测印制板由上往下放入到沉槽内,由于沉槽的轮廓与印制板的外轮廓一致,印制板刚好容纳于沉槽内,从而实现了印制板的上料;s2、工人控制水平气缸的活塞杆向左伸出,活塞杆带动连接板向左运动,连接板带动安装板同步向左运动,安装板带动升降气缸、动力单元、转盘和印制板同步向左运动,当水平气缸的活塞杆完全伸出后,位于印制板左端部顶面的检测区刚好处于检测头的正下方,此时工人控制两个升降气缸的活塞杆同时向上伸出,活塞杆带动升降板向上运动,升降板带动动力单元和印制板同步向上运动,当升降气缸的活塞杆完全伸出后,印制板左端部的待检测区刚好压在检测头,工人在仪表盘上读取出硬度值,从而实现了印制板左端部硬度的检测;s3、工人控制两个升降气缸的活塞杆向下缩回,缩回后,控制水平气缸的活塞杆向右缩回,活塞杆带动连接板、安装板以及其上的印制板向右运动,当水平气缸的活塞杆完全缩回后,控制电机启动,电机的转矩经减速器减速后传递给转盘,转盘带动印制板水平旋转90度;s4、重复步骤s2~s3的操作,即可实现对印制板另一端部的硬度进行检测;再重复步骤s2~s3两次,即可完成对印制板的硬度的检测。

13.本发明具有以下优点:结构紧凑、提高硬度检测效率、减轻工人工作强度、防印制板受损、自动化程度高。

附图说明

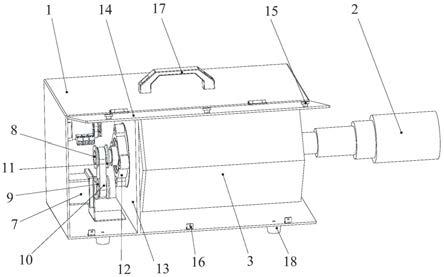

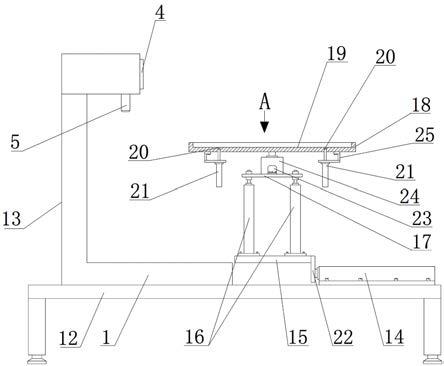

14.图1 为洛氏硬度仪的结构示意图;图2 为在印制板上画环形圈的示意图;图3 为本发明的结构示意图;

图4 为图3的a向视图;图5 为印制板的上料示意图;图6 为图5的b向视图;图7 为水平气缸活塞杆完全伸出后的示意图;图8 为硬度检测的示意图;图中,1-底座,2-立柱,3-机箱,4-仪表盘,5-检测头,6-螺纹盘,7-螺纹杆, 9-支撑座, 10-印制板,11-环形圈,12-工作台,13-洛氏硬度仪,14-水平气缸,15-安装板,16-升降气缸,17-升降板,18-转盘,19-沉槽,20-导向孔,21-顶升气缸,22-连接板,23-电机,24-减速器,25-支架。

具体实施方式

15.下面结合附图对本发明做进一步的描述,本发明的保护范围不局限于以下所述:如图3~4所示,一种汽车智能化印制板的硬度测试装置,它包括设置于工作台12台面上的洛氏硬度仪13,所述工作台12的台面上还固设有与洛氏硬度仪13相对立的水平气缸14,水平气缸14活塞杆的作用端上固设有安装板15,安装板15的顶表面上固设有升降气缸16,升降气缸16活塞杆的作用端上固设有升降板17,升降板17的顶表面上固设有动力单元,动力单元的输出轴朝上设置,且输出轴上焊接有转盘18,转盘18的中心与动力单元的输出轴共轴,转盘18的顶表面上开设有沉槽19,沉槽19的轮廓与印制板10的外轮廓一致,沉槽19的深度小于印制板10的厚度,所述沉槽19的槽底开设有两个导向孔20,两个导向孔20的底部均固设有顶升气缸21,顶升气缸21的缸筒固设于转盘18的底部,顶升气缸21的活塞杆滑动安装于导向孔20内。所述动力单元包括固设于升降板17上的电机23和减速器24,所述电机23的输出轴与减速器24的输入轴经联轴器连接,减速器24的输出轴朝上设置,所述转盘18的底表面焊接于减速器24的输出轴上。

16.所述水平气缸14活塞杆的作用端上固设有连接板22,所述安装板15焊接于连接板22的顶表面上。所述安装板15的底表面与洛氏硬度仪13的底座1的顶表面平齐,所述安装板15的顶表面上固设有两个升降气缸16,所述升降板17的左右端部分别固设于两个升降气缸16活塞杆的作用端上。所述转盘18的底表面上固设有两个支架25,所述顶升气缸21的缸筒固设于支架25上。

17.该装置还包括控制器,所述控制器与水平气缸14的电磁阀、升降气缸16的电磁阀、顶升气缸21的电磁阀、电机23经信号线电连接,工人可通过控制器控制水平气缸14、升降气缸16和顶升气缸211活塞杆的伸出或缩回,方便了工人的操作,具有自动化程度高的特点。

18.一种汽车智能化印制板的硬度测试方法,它包括以下步骤:s1、工人将待检测印制板10由上往下放入到沉槽19内,由于沉槽19的轮廓与印制板10的外轮廓一致,印制板10刚好容纳于沉槽19内,从而实现了印制板的上料如图5~6所示;s2、工人控制水平气缸14的活塞杆向左伸出,活塞杆带动连接板22向左运动,连接板22带动安装板15同步向左运动,安装板15带动升降气缸16、动力单元、转盘18和印制板10同步向左运动,当水平气缸14的活塞杆完全伸出后如图7所示,位于印制板10左端部顶面的检测区刚好处于检测头5的正下方,此时工人控制两个升降气缸16的活塞杆同时向上伸出,

活塞杆带动升降板17向上运动,升降板17带动动力单元和印制板10同步向上运动,当升降气缸16的活塞杆完全伸出后,印制板10左端部的待检测区刚好压在检测头5如图8所示,工人在仪表盘4上读取出硬度值,从而实现了印制板10左端部硬度的检测;由于印制板10在检测过程中,始终处于转盘18内,相比传统的检测方式,无需人工扶持着印制板10升降,从而极大的减轻了工人的工作强度;s3、工人控制两个升降气缸16的活塞杆向下缩回,缩回后,控制水平气缸14的活塞杆向右缩回,活塞杆带动连接板22、安装板15以及其上的印制板10向右运动,当水平气缸14的活塞杆完全缩回后,控制电机23启动,电机23的转矩经减速器24减速后传递给转盘18,转盘18带动印制板10水平旋转90度;由此可知,在水平翻转印制板10的过程中,是在远离洛氏硬度仪的立柱2方向进行旋转的,有效的避免了印制板在旋转过程中,碰撞到立柱2,起到了很好的保护立柱2的作用。

19.s4、重复步骤s2~s3的操作,即可实现对印制板10另一端部的硬度进行检测;再重复步骤s2~s3两次,即可完成对印制板的硬度的检测;最后控制水平气缸14的活塞杆缩回,然后控制顶升气缸21的活塞杆向上伸出,即可将检测后的产品从沉槽内顶出,方便了工人拿走。

20.由于可知,在对印制板10的四个端部进行硬度检测的过程中,无需工人预先在印制板10上画上四个环形圈,而是通过动力单元和水平气缸14的配合完成检测,不仅减轻了工人的工作强度,而且还提高了硬度的检测效率。此外,无需人工水平旋转印制板10,从而极大的减轻了工人的工作强度。

21.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。