1.本发明涉及半导体与集成电路制造领域,具体涉及一种挤压式纳米金属过孔互连工艺。

背景技术:

2.电路板大部分电子产品的基础,出现在大部分电子设备中,一般说来,如果在设备中有电子元器件,那么它们也都是被集成在大小各异的电路板上。随着电子产品的功能日益增强,其普及程度越来越高,对于应用在电子产品中的电路板的要求也相应提高。在电路板的制造工艺中,通常在电路板各层的基板上设置通孔或者盲孔,通过填孔工艺实现各层互连,从而减小延时,降低能耗并提高集成度。

3.目前,常用的填孔工艺是采用电镀铜填孔,例如,申请公告号cn104470260a的发明专利申请公开了一种盲孔电镀填孔方法和一种电路板,盲孔电镀填孔方法用于对电路板板体上的盲孔进行电镀填孔,包括:获取盲孔的尺寸参数;根据盲孔的尺寸参数设定电镀填孔参数;将板体浸入到电镀药水内进行电镀填孔,使电镀金属填满盲孔。该方法操作简单、电镀填孔次数少、周期短、速度快。

4.但是,上述填孔工艺存在以下不足:

5.1、采用电镀填孔工艺,使得填充在盲孔中的铜的结构较为疏松,导致填充的铜存在结构上的缺陷,影响的了盲孔的导电与导热性能。

6.2、由于铜与镀件的热膨胀系数不匹配,容易引起应力集中,诱发裂纹并导致失效。

7.3、对于大尺寸的孔洞来说,填孔效率较低,且电镀工艺还会对环境造成污染。

技术实现要素:

8.本发明的目的在于克服上述存在的问题,提供一种挤压式纳米金属过孔互连工艺,该工艺对填充的纳米金属进行挤压,从而提高了纳米金属的致密度,使得纳米金属结构稳定,提高了纳米金属的导电与导热性能;另外,该工艺还具有填孔效率高,操作简单,还能减少环境污染。

9.本发明的目的通过以下技术方案实现:

10.一种挤压式纳米金属过孔互连工艺,包括以下步骤:

11.(1)提供两块薄膜和一块基板,所述基板上设有预填孔,在两块薄膜上打出通孔,所述通孔的位置与所述预填孔的位置一一对应;

12.(2)将两块薄膜分别覆盖在所述基板的上下两面,在所述预填孔上填充纳米金属膏体;

13.(3)对基板进行加压,使得纳米金属膏体挤入预填孔内;

14.(4)对基板进行加热,直到完成基板的烧结;

15.(5)完成烧结后,将两块薄膜与基板分离。

16.本发明的一个优选方案,其中,所述预填孔为上下贯通的孔,该预填孔的中部设有

向内凸出的凸出结构。其目的在于,通过设置凸出结构,使得预填孔形成上下直径大,中间直径小的结构,当对基板加压时,能够更好的将纳米金属膏体挤入预填孔中。

17.优选地,所述预填孔的上下端均设有锥形面,两个锥形面构成上述凸出结构,其中,所述锥形面与垂直与所述基板方向的夹角为α,所述α应满足:

18.α≥rstan-1

μ-r

l

(90

°‑

θ)且α≥0

°

19.其中,rs为纳米金属膏体固含量,μ为纳米金属膏体与锥形面之间的摩擦系数,r

l

为纳米金属膏体液含量,θ为液体的润湿角。采用上述结构,其好处在于,使得纳米金属膏体不会因为内摩擦力而堵住预填孔,保证致密填充。

20.优选地,所述薄膜的通孔为锥形。其目的在于,一方面便于纳米金属膏体进入预填孔中,起到导向的作用;另一方面使得纳米金属膏体能够受到更大的压力,从而提高纳米金属膏体的致密度,使得填孔性能更好。

21.优选地,所述薄膜在通孔最小半径的一面与所述基板相贴,其中,所述通孔的最小半径等于或者大于所述预填孔的最大直径,该通孔的内壁与垂直与所述基板方向的夹角为α2,所述α2应满足:

22.α2≥rstan-1

μ-r

l

(90

°‑

θ)

23.其中,rs为纳米金属膏体固含量,μ为纳米金属膏体与锥形面之间的摩擦系数,r

l

为纳米金属膏体液含量,θ为液体的润湿角。其好处在于,使得纳米金属膏体不会因为内摩擦力而堵住通孔,保证致密填充。

24.优选地,所述薄膜在通孔最大半径的一面与所述基板相贴,其中,所述通孔的最大半径等于或者大于所述预填孔的最大直径,该通孔的内壁与垂直与所述基板方向的夹角为α3,所述α3应满足:

25.α3≤rstan-1

μ-r

l

(90

°‑

θ)

26.其中,rs为纳米金属膏体固含量,μ为纳米金属膏体与锥形面之间的摩擦系数,r

l

为纳米金属膏体液含量,θ为液体的润湿角。其好处在于,使得薄膜内的纳米金属膏体的内摩擦较大,防止纳米金属膏体溢出,并促进对预填孔内纳米金属膏体的施压,提高致密性。

27.优选地,所述薄膜的熔点大于烧结的温度,所述薄膜的弹性模量低于所述金属膏体的弹性模量。采用上述结构的目的在于,薄膜的熔点大于烧结的温度保证了薄膜在烧结时,不会发生熔化;薄膜的弹性模量低于所述金属膏体的弹性模量使得在对基板进行加压时,避免了薄膜受压发生较大的形变,保证了薄膜结构的稳定性,使得纳米金属膏体更容易进入预填孔中。

28.优选地,在步骤(3)中,通过在基板的上下两端使用压头进行加压,所述压头为凸型压头或者凹型压头,其中,所述凸型压头的作用面尺寸与所述通孔的尺寸相匹配;所述凹型压头的作用面尺寸与所述通孔的尺寸相匹配。采用凸型压头,使得加压的时候,压头可以镶嵌入通孔内,从而使薄膜不会受到太大的压强而变形或者错位,同时也有利于纳米金属膏体挤入预填孔中;采用凹型压头,加压的时候,可以使多余的纳米金属膏体进入通孔和预填孔中,并对纳米金属膏体施加的压力更加均匀,并且脱模时,裸露在基板外部的纳米金属膏体较为平顺。

29.优选地,所述压头上配有超声装置,在对基板进行加压时,通过不断振动,使得纳米金属膏体变得更加致密与均匀。

30.优选地,步骤(4)中,对基板进行加热的方式为以下方式中的其中一种:

31.(a)使用加热设备或者热流体介质对基板进行整体加热;

32.(b)在基板的一侧施加交变电场,对基板的一侧进行涡流加热。

33.通过上述方式均能实现对基板与纳米金属膏体的烧结,使得纳米金属膏体形成致密的结构。

34.本发明与现有技术相比具有以下有益效果:

35.1、本发明中的挤压式纳米金属过孔互连工艺,通过在基板的上下两端覆盖薄膜,使得在填孔的时候,可以限制纳米金属膏体在受挤压时侧向溢出,保证了纳米金属膏体有效的进入预填孔内。

36.2、本发明中的挤压式纳米金属过孔互连工艺,通过在基板的上下两端覆盖薄膜,利用薄膜与纳米金属膏体具有互斥性,加压完成后,多余的纳米金属膏体落于薄膜上,当撕除薄膜时,能够将多余的纳米金属膏体连带撕除,从而便于对纳米金属膏体清理和回收利用,提高了基板的性能,降低生产成本。

37.3、本发明中的挤压式纳米金属过孔互连工艺,通过对基板进行加压,能够将纳米金属膏体挤入预填孔内,在挤压的过程中,还能够提高纳米金属膏体的致密度,使得纳米金属结构稳定,提高了纳米金属膏体的导电与导热性能,从而提高了金属填孔的质量。

38.4、本发明中的挤压式纳米金属过孔互连工艺,通过采用纳米金属膏体进行填充,并通过加压的方式对基板和纳米金属膏体进行挤压,相比现有技术中采用电镀铜填孔,本发明中的方法更加简单,质量更好,且不会产生电解质污染环境,具有更加环保的效果。

附图说明

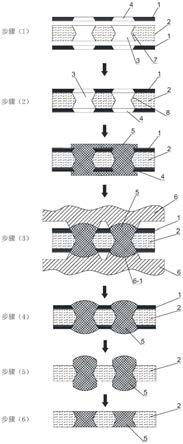

39.图1为本发明中的一种挤压式纳米金属过孔互连工艺的第一种具体实施方式的工艺流程结构图。

40.图2为本发明中的一种挤压式纳米金属过孔互连工艺的第二种具体实施方式的工艺流程结构图。

具体实施方式

41.为了使本领域的技术人员很好地理解本发明的技术方案,下面结合实施例和附图对本发明作进一步描述,但本发明的实施方式不仅限于此。

42.实施例1

43.参见图1,本实施例公开了一种挤压式纳米金属过孔互连工艺,包括以下步骤:

44.(1)选取两块特制的薄膜1和一块基板2,所述基板2上设有预填孔3,所述预填孔3的深度为160μm,接着,在两块薄膜1上打出通孔4,所述通孔4的位置与所述预填孔3的位置一一对应,所述薄膜1的厚度为110μm;

45.(2)将两块薄膜1分别覆盖在所述基板2的上下两面,并与基板2对齐并粘贴,使得通孔4与预填孔3相互重合,接着将纳米金属膏体5涂抹在预填孔3中,并将预填孔3填满;

46.(3)通过两个压头分别对基板2的上下两端进行同时加压,使得纳米金属膏体5被挤入预填孔3内;

47.(4)采用加热设备或者热流体介质对基板2进行整体加热,加热的温度为260℃,直

到完成基板2与纳米金属膏体5的烧结;

48.(5)完成烧结后,将两块薄膜1与基板2分离;

49.(6)将基板2上凸起的纳米金属膏体5进行去除,例如可以通过抛光机构进行打磨。

50.(7)对基板2进行图形电镀,使得基板上各个预填孔3互连,形成线路层,从而获得带有线路层的载板。

51.参见图1,本实施例中,通过在基板2的上下两端覆盖薄膜1,使得在填孔的时候,可以限制纳米金属膏体5在受挤压时侧向溢出,保证了纳米金属膏体5有效的进入预填孔3内;另外,利用薄膜1与纳米金属膏体5具有互斥性,加压完成后,多余的纳米金属膏体5落于薄膜1上,当撕除薄膜1时,能够将多余的纳米金属膏体5连带撕除,从而便于对纳米金属膏体5清理和回收利用,提高了基板2的性能,降低生产成本。

52.参见图1,本实施例中,通过对基板2进行加压,能够将纳米金属膏体5挤入预填孔3内,在挤压的过程中,还能够提高纳米金属膏体5的致密度,使得纳米金属结构稳定,提高了纳米金属膏体5的导电与导热性能,从而提高了金属填孔的质量。

53.参见图1,所述预填孔3为上下贯通的孔,该预填孔3的中部设有向内凸出的凸出结构7。其目的在于,通过设置凸出结构7,使得预填孔3形成上下直径大,中间直径小的结构,当对基板2加压时,能够更好的将纳米金属膏体5挤入预填孔3中。

54.参见图1,所述预填孔3的上下端均设有锥形面8,两个锥形面8构成上述凸出结构7,且两个锥形面8呈上下对称,其中,所述预填孔3的最大半径为20μm,所述锥形面8与垂直与所述基板2方向的夹角为α为63

°

,所述α应满足:

55.α≥rstan-1

μ-r

l

(90

°‑

θ)且α≥0

°

56.其中,纳米金属膏体5由固体和液体混合形成,rs为纳米金属膏体5固含量,μ为纳米金属膏体5与锥形面8之间的摩擦系数,r

l

为纳米金属膏体5液含量,θ为液体的润湿角。采用上述结构,其好处在于,使得纳米金属膏体5不会因为内摩擦力而堵住预填孔3,保证致密填充。

57.参见图1,所述薄膜1的通孔4为锥形。其目的在于,一方面便于纳米金属膏体5进入预填孔3中,起到导向的作用;另一方面使得纳米金属膏体5能够受到更大的压力,从而提高纳米金属膏体5的致密度,使得填孔性能更好。

58.参见图1,所述薄膜1在通孔4最小半径的一面与所述基板2相贴,其中,所述通孔4的最小半径等于或者大于所述预填孔3的最大直径,所述薄膜1的通孔4最小半径为25μm,该通孔4的内壁与垂直与所述基板2方向的夹角为α2,所述α2应满足:

59.α2≥rstan-1

μ-r

l

(90

°‑

θ)

60.其中,rs为纳米金属膏体5固含量,μ为纳米金属膏体5与锥形面8之间的摩擦系数,r

l

为纳米金属膏体5液含量,θ为液体的润湿角。其好处在于,使得纳米金属膏体5不会因为内摩擦力而堵住通孔4,保证致密填充。

61.参见图1,所述薄膜1的熔点大于烧结的温度,所述薄膜1的弹性模量低于所述金属膏体的弹性模量。采用上述结构的目的在于,薄膜1的熔点大于烧结的温度保证了薄膜1在烧结时,不会发生熔化;薄膜1的弹性模量低于所述金属膏体的弹性模量使得在对基板2进行加压时,避免了薄膜1受压发生较大的形变,保证了薄膜1结构的稳定性,使得纳米金属膏体5更容易进入预填孔3中。

62.参见图1,所述压头为凹型压头,其中,所述凹型压头的作用面6-1尺寸(即凹型压头与纳米金属膏体5接触且相互作用的面的尺寸)与所述通孔4的尺寸相匹配。采用凹型压头,加压的时候,可以使多余的纳米金属膏体5进入通孔4和预填孔3中,并对纳米金属膏体5施加的压力更加均匀,并且脱模时,裸露在基板2外部的纳米金属膏体5较为平顺。

63.参见图1,所述压头上配有超声装置,在对基板2进行加压时,通过不断振动,使得纳米金属膏体5变得更加致密与均匀。

64.实施例2

65.参见图2,本实施例中的其它工艺结构与实施例1相同,不同之处在于,所述预填孔3的深度为170μm,该预填孔3的最大半径为28μm,薄膜1的厚度为100μm,薄膜1的通孔4最小半径为24μm;所述锥形面8与垂直与所述基板2方向的夹角为α为59

°

。

66.参见图2,所述薄膜1在通孔4最大半径的一面与所述基板2相贴,其中,所述通孔4的最大半径等于或者大于所述预填孔3的最大直径,该通孔4的内壁与垂直与所述基板2方向的夹角为α3,所述α3应满足:

67.α3≤rstan-1

μ-r

l

(90

°‑

θ)

68.其中,rs为纳米金属膏体5固含量,μ为纳米金属膏体5与锥形面8之间的摩擦系数,r

l

为纳米金属膏体5液含量,θ为液体的润湿角。其好处在于,使得薄膜1内的纳米金属膏体5的内摩擦较大,防止纳米金属膏体5溢出,并促进对预填孔3内纳米金属膏体5的施压,提高致密性。

69.参见图2,所述压头为凸型压头,所述凸型压头的作用面6-1尺寸(即凸型压头与纳米金属膏体5接触且相互作用的面的尺寸)与所述通孔4的尺寸相匹配。采用凸型压头,使得加压的时候,压头可以镶嵌入通孔4内,从而使薄膜1不会受到太大的压强而变形或者错位,同时也有利于纳米金属膏体5挤入预填孔3中。

70.参见图2,步骤(4)中,对基板2进行加热的方式为在基板2的一侧施加交变电场,对基板2的一侧进行涡流加热,且加热的温度为270℃。通过上述方式也可以实现对基板2与纳米金属膏体5的烧结,使得纳米金属膏体5形成致密的结构。

71.上述为本发明较佳的实施方式,但本发明的实施方式并不受上述内容的限制,其他的任何未背离本发明的精神实质与原理下所做的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。