1.本发明涉及锂离子提取技术领域,具体涉及一种掺杂改性的锂离子筛及其制备方法。

背景技术:

2.锂被誉为“21世纪的新能源金属”,在新能源材料、医药、陶瓷玻璃和锂离子二次电池等领域有着广泛的应用。锂资源在自然界中主要以固体矿物和液体矿床两种形式存在,并且大部分分布在卤水和海水中。存在于盐湖卤水中的锂,其显著的特点是镁锂比高,而由于镁和锂的性质非常相似,锂的浓度低,由此对盐湖卤水中锂的提取造成了很大的困难。

3.目前盐湖提锂的方法归纳起来主要有:沉淀法、溶剂萃取法、煅烧浸取法、纳滤法、电渗析法和吸附法。相比于其它的几种方法,吸附法的工艺简单,成本低廉,绿色环保,可以适用于低品位的海水和卤水中提锂,是从溶液中提取锂较为理想的方法。吸附剂材料中的尖晶石型锂锰氧化物离子筛由于其稳定的尖晶石结构及特殊的三维隧道结构,相比于其他离子筛吸附剂材料,具有一定的优势,具体体现在其结构稳定,吸附容量高,选择性好。尖晶石型锂锰氧化物离子筛主要有limno4、li

1.33

mn

1.66

o4和li

1.6

mn

1.6

o4,其中li

1.6

mn

1.6

o4的吸附容量大、抗溶损性能相对较好而受到广泛关注。

4.尖晶石型锂锰氧化物离子筛在使用过程中锰比较容易被溶解,产生锰溶解损失的问题,锰的溶损不仅降低了离子筛的吸附能力,其循环性能也变差。因此,如何降低锂锰氧化物离子筛的锰溶损率,是需要解决的问题。

技术实现要素:

5.鉴于现有技术存在的不足,本发明提供了一种掺杂改性的锂离子筛及其制备方法,以解决如何降低锂锰氧化物锂离子筛的锰溶损率的问题。

6.为了解决以上问题,本发明采用了如下的技术方案:

7.一种掺杂改性的锂离子筛,所述掺杂改性的锂离子筛为由铝和氟两种元素共掺杂改性的锂锰氧化物锂离子筛。

8.优选地,所述掺杂改性的锂离子筛具有以下的通式:li

1.6

al

x

mn

1.6-xo4-yfy

,其中,0.05≤x≤0.1,0.05≤y≤0.3。

9.本发明的另一方面是提供一种如上所述的掺杂改性的锂离子筛的制备方法,其包括以下步骤:

10.s10、采用溶胶凝胶法,将铝盐和碳酸锰溶解于有机溶剂中,搅拌混合均匀后烘干,获得包覆有铝盐的碳酸锰粉末;

11.s20、将所述包覆有铝盐的碳酸锰粉末在空气或氧气气氛下进行第一煅烧处理,获得第一煅烧产物;

12.s30、将所述第一煅烧产物与氢氧化锂混合后研磨,再加热烘干,获得第一研磨粉末;

13.s40、将所述第一研磨粉末在空气或氧气气氛下进行第二煅烧处理,获得第二煅烧产物;

14.s50、将所述第二煅烧产物与氟化物混合后研磨形成第二研磨粉末;

15.s60、将所述第二研磨粉末在空气气氛下进行第三煅烧处理,获得由铝和氟两种元素共掺杂改性的锂锰氧化物锂离子筛。

16.优选地,所述铝盐为c9h

21

o3al、alcl3、al2(so4)3或al2(sio3)3,所述氟化物为nh4f、lif、naf或caf。

17.优选地,所述步骤s10中,所述铝盐和所述碳酸锰按照铝元素和锰元素的摩尔比为1:(15~31)的比例混合;所述步骤s50中,所述第二煅烧产物和所述氟化物按照氧元素和氟元素的摩尔比为(3.95:0.05)~(3.7:0.3)的比例混合。

18.优选地,所述步骤s20中的第一煅烧处理的煅烧温度为700℃~950℃,煅烧时间为3h~6h。

19.优选地,所述步骤s30中,所述第一煅烧产物和所述氢氧化锂按照锂元素和锰元素的摩尔比为(0.95~1.3):1的比例混合。

20.优选地,所述步骤s30中的加热烘干是在100℃~150℃的温度下加热24h~48h。

21.优选地,所述步骤s40中的第二煅烧处理的煅烧温度为400℃~550℃,煅烧时间为3h~6h。

22.优选地,所述步骤s60中的第三煅烧处理的煅烧温度为300℃~500℃,煅烧时间为1h~4h。

23.本发明实施例中提供的掺杂改性的锂离子筛及其制备方法,采用铝和氟两种元素对锂锰氧化物锂离子筛共同掺杂改性的,其中的铝元素可以替换部分三价锰离子,提高晶格无序化程度,抑制尖晶石的jahn-teller效应从而抑制mn

3

的歧化反应,降低锰的溶解损失;氟元素的引入取代了部分氧元素与锰结合形成f-mn键,f-mn键的键能大于o-mn键的键能,使得mn元素更加稳定,从而抑制了锰的溶损进而增强了锂离子筛产品的结构稳定性;另一方面,铝和氟两种元素组成的无定形保护层包覆在锂锰氧化物锂离子筛的表面,对离子筛材料进行隔离保护,减弱使用过程中酸和碱对离子筛的腐蚀,进一步降低锰的溶损,提高循环稳定性。

附图说明

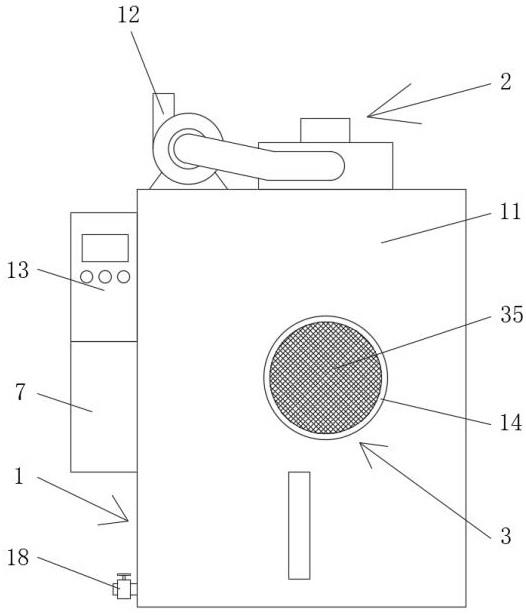

24.图1是本发明实施例中的锂离子筛的制备方法的工艺流程图;

25.图2是本发明实施例1制备获得的锂离子筛产品的xrd图谱;

26.图3是本发明实施例1制备获得的锂离子筛产品的sem图;

27.图4是本发明实施例2制备获得的锂离子筛产品的xrd图谱;

28.图5是本发明实施例2制备获得的锂离子筛产品的sem图;

29.图6是本发明实施例3制备获得的锂离子筛产品的xrd图谱;

30.图7是本发明实施例3制备获得的锂离子筛产品的sem图;

31.图8是本发明实施例4制备获得的锂离子筛产品的xrd图谱;

32.图9是本发明实施例4制备获得的锂离子筛产品的sem图。

具体实施方式

33.为使本发明的目的、技术方案和优点更加清楚,下面结合附图对本发明的具体实施方式进行详细说明。这些优选实施方式的示例在附图中进行了例示。附图中所示和根据附图描述的本发明的实施方式仅仅是示例性的,并且本发明并不限于这些实施方式。

34.在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在附图中仅仅示出了与根据本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

35.本发明实施例提供了一种掺杂改性的锂离子筛及其制备方法。

36.其中,所述掺杂改性的锂离子筛为由铝和氟两种元素共掺杂改性的锂锰氧化物锂离子筛。优选的方案中,所述掺杂改性的锂离子筛具有以下的通式:li

1.6

al

x

mn

1.6-xo4-yfy

,其中,0.05≤x≤0.1,0.05≤y≤0.3。

37.参阅图1,如上所述掺杂改性的锂离子筛的制备方法包括以下步骤:

38.步骤s10、采用溶胶凝胶法,将铝盐和碳酸锰溶解于有机溶剂中,搅拌混合均匀后烘干,获得包覆有铝盐的碳酸锰粉末。

39.具体的方案中,所述铝盐可以选择为c9h

21

o3al、alcl3、al2(so4)3或al2(sio3)3。所述有机溶剂例如是乙醇。

40.具体的方案中,所述铝盐和所述碳酸锰按照铝元素和锰元素的摩尔比为1:(15~31)的比例混合。优选是按照铝元素和锰元素的摩尔比为1:20的比例混合。

41.步骤s20、将所述包覆有铝盐的碳酸锰粉末在空气或氧气气氛下进行第一煅烧处理,获得第一煅烧产物。

42.具体的方案中,所述第一煅烧处理的煅烧温度为700℃~950℃,煅烧时间为3~6h。优选的方案中,第一煅烧处理的煅烧温度为800℃,煅烧时间为5h。

43.步骤s20中,将包覆有铝盐的碳酸锰粉末经过煅烧处理,获得的第一煅烧产物是混合有铝的锰氧化物(mn2o

3-al)。

44.s30、将所述第一煅烧产物与氢氧化锂混合后研磨,再加热烘干,获得第一研磨粉末。

45.具体的方案中,所述第一煅烧产物和所述氢氧化锂按照锂元素和锰元素的摩尔比为(0.95~1.3):1的比例混合。优选是按照锂元素和锰元素的摩尔比为1.05:1的比例混合。

46.具体的方案中,所述加热烘干是在100℃~150℃的温度下加热24~48h。优选的方案中,加热烘干是在120℃的温度下加热24h。

47.步骤s30中,加热烘干获得的第一研磨粉末是混合有铝的锂锰氧化物,具体是limno

2-al。

48.s40、将所述第一研磨粉末在空气或氧气气氛下进行第二煅烧处理,获得第二煅烧产物。

49.具体的方案中,所述第二煅烧处理的煅烧温度为400℃~550℃,煅烧时间为3h~6h。优选的方案中,第二煅烧处理的煅烧温度为450℃,煅烧时间为4h。

50.步骤s40中,将第一研磨粉末经过煅烧处理,获得的第二煅烧产物是掺杂铝的锰氧化物,具体是li

1.6

al

x

mn

1.6-x

o4,其中,0.05≤x≤0.1。

51.s50、将所述第二煅烧产物与氟化物混合后研磨形成第二研磨粉末。

52.具体的方案中,所述氟化物可以选择为nh4f、lif、naf或caf。

53.具体的方案中,所述第二煅烧产物和所述氟化物按照氧元素和氟元素的摩尔比为(3.95:0.05)~(3.7:0.3)的比例混合。

54.s60、将所述第二研磨粉末在空气气氛下进行第三煅烧处理,获得由铝和氟两种元素共掺杂改性的锂锰氧化物锂离子筛。

55.具体的方案中,所述第三煅烧处理的煅烧温度为300℃~500℃,煅烧时间为1h~4h。优选的方案中,第二煅烧处理的煅烧温度为400℃,煅烧时间为2h。

56.步骤s60中,将第二研磨粉末经过煅烧处理,获得的第二煅烧产物是掺杂铝和氟的锰氧化物,具体是li

1.6

al

x

mn

1.6-xo4-yfy

,其中,0.05≤x≤0.1,0.05≤y≤0.3。

57.以上实施例中提供的掺杂改性的锂离子筛及其制备方法,采用铝和氟两种元素对锂锰氧化物锂离子筛共同掺杂改性的,其中的铝元素可以替换部分三价锰离子,提高晶格无序化程度,抑制尖晶石的jahn-teller效应从而抑制mn

3

的歧化反应,降低锰的溶解损失;氟元素的引入取代了部分氧元素与锰结合形成f-mn键,f-mn键的键能大于o-mn键的键能,使得mn元素更加稳定,从而抑制了锰的溶损进而增强了锂离子筛产品的结构稳定性;另一方面,铝和氟两种元素组成的无定形保护层包覆在锂锰氧化物锂离子筛的表面,对离子筛材料进行隔离保护,减弱使用过程中酸和碱对离子筛的腐蚀,进一步降低锰的溶损,提高循环稳定性。

58.实施例1

59.(1)、采用溶胶凝胶法,按照al与mn的摩尔比为1:20的比例,将c9h

21

o3al和mnco3溶解在乙醇中,搅拌混合均匀后干燥。

60.(2)、将步骤(1)干燥后的粉末置于煅烧炉中,通入空气,控制升温速率为5℃/min升温至800℃,在800℃温度下煅烧5h。

61.(3)、将步骤(2)的煅烧产物与氢氧化锂按按照li与mn的摩尔比为1.05:1的比例混合后研磨,然后在120℃的温度下加热24h干燥处理。

62.(4)、将步骤(3)干燥处理后的产物置于煅烧炉中,通入空气,控制升温速率为5℃/min升温至450℃,在450℃的温度下煅烧5h。

63.(5)、将步骤(4)的煅烧产物与nh4f按照o与f的摩尔比为3.95:0.05的比例混合后研磨。

64.(6)、将步骤(5)的研磨产物置于煅烧炉中,通入空气,控制升温速率为5℃/min升温至400℃,在400℃的温度下煅烧2h,自然降温后收集样品,获得掺杂改性的锂离子筛产品1。

65.将本实施例获得的锂离子筛产品1分别进行x射线衍射(简称xrd)和扫描电子显微镜(简称sem)测试,得到图2的xrd图谱和图3的sem图。

66.根据图2所示的xrd图谱,锂离子筛产品1的xrd图谱与标准卡片(jcpds card no.52-1841)相比,并无杂峰出现,保持了与li

1.6

mn

1.6

o4相同的特征峰,证明了al和f的引入并未产生杂相,仍属于尖晶石fd-3m空间群,晶格参数为

67.根据图3所示的sem图,本实施例获得的锂离子筛产品1的形貌为不规则的类球型,且颗粒尺寸为微米级。

68.实施例2

69.实施例2与实施例1的不同之处在于:步骤(5)中,将步骤(4)的煅烧产物与nh4f按照o与f的摩尔比为3.95:0.1的比例混合后研磨。实施例2的其余工艺步骤与实施例1的完全相同,因此不再赘述。

70.本实施例制备获得掺杂改性的锂离子筛产品2。

71.将本实施例获得的锂离子筛产品2分别进行xrd测试和sem测试,得到图4的xrd图谱和图5的sem图。

72.根据图4所示的xrd图谱,本实施例的锂离子筛产品2仍保持了与li

1.6

mn

1.6

o4相同的特征峰,与实施例1的锂离子筛产品1相比,没有杂相出现,晶格参数略有减小,为

73.根据图5所示的sem图,本实施例获得的锂离子筛产品2,与实施例1锂离子筛产品1相比,材料的形貌并未发生大的改变,仍为不规则的类球型,尺寸也未发生明显的改变。

74.实施例3

75.实施例3与实施例1的不同之处在于:步骤(5)中,将步骤(4)的煅烧产物与nh4f按照o与f的摩尔比为3.8:0.2的比例混合后研磨。实施例3的其余工艺步骤与实施例1的完全相同,因此不再赘述。

76.本实施例制备获得掺杂改性的锂离子筛产品3。

77.将本实施例获得的锂离子筛产品3分别进行xrd测试和sem测试,得到图6的xrd图谱和图7的sem图。

78.根据图6所示的xrd图谱,本实施例的锂离子筛产品3没有杂峰出现,主相仍为尖晶石型li

1.6

mn

1.6

o4的特征峰,与实施例1和实施例2的产品相比,晶格参数进一步减小。

79.根据图7所示的sem图,本实施例获得的锂离子筛产品3形貌仍为不规则的类球型,但可以看出颗粒团聚比较严重,与实施例1和实施例2的产品相比尺寸也略有增大。

80.实施例4

81.实施例4与实施例1的不同之处在于:步骤(5)中,将步骤(4)的煅烧产物与nh4f按照o与f的摩尔比为3.7:0.3的比例混合后研磨。实施例4的其余工艺步骤与实施例1的完全相同,因此不再赘述。

82.本实施例制备获得掺杂改性的锂离子筛产品4。

83.将本实施例获得的锂离子筛产品4分别进行xrd测试和sem测试,得到图8的xrd图谱和图9的sem图。

84.根据图8所示的xrd图谱,本实施例的锂离子筛产品4仍很好地保持了尖晶石相结构,晶格参数进一步减小。

85.根据图9所示的sem图,本实施例获得的锂离子筛产品4形貌仍为不规则的类球型,产品尺寸进一步增大。

86.实施例5

87.实施例5与实施例1的不同之处在于:步骤(1)中,使用alcl3为铝盐替换实施例1中的c9h

21

o3al;步骤(5)中,使用lif为氟化物替换实施例1中的nh4f。实施例5的其余工艺步骤与实施例1的完全相同,因此不再赘述。

88.本实施例制备获得掺杂改性的锂离子筛产品5。

89.实施例6

90.实施例6与实施例1的不同之处在于:步骤(1)中,使用al2(so4)3为铝盐替换实施例1中的c9h

21

o3al;步骤(5)中,使用naf为氟化物替换实施例1中的nh4f。实施例6的其余工艺步骤与实施例1的完全相同,因此不再赘述。

91.本实施例制备获得掺杂改性的锂离子筛产品6。

92.实施例7

93.实施例7与实施例1的不同之处在于:步骤(1)中,使用al2(sio3)3为铝盐替换实施例1中的c9h

21

o3al;步骤(5)中,使用caf2为氟化物替换实施例1中的nh4f。实施例7的其余工艺步骤与实施例1的完全相同,因此不再赘述。

94.本实施例制备获得掺杂改性的锂离子筛产品7。

95.对比例1

96.对比例1与实施例1相比,区别在于:步骤(1)中不添加c9h

21

o3al;步骤(5)中不添加nh4f。对比例1的其余工艺步骤和工艺条件与实施例1的完全相同,即,对比例1制备获得未掺杂改性的锂离子筛产品,记为对比产品1。

97.对比例2

98.对比例2与实施例1相比,区别在于:步骤(5)中不添加nh4f。对比例2的其余工艺步骤和工艺条件与实施例1的完全相同,即,对比例2制备获得仅使用铝元素掺杂改性的锂离子筛产品,记为对比产品2。

99.对比例3

100.对比例3与实施例1相比,区别在于:步骤(1)中不添加c9h

21

o3al。对比例3的其余工艺步骤和工艺条件与实施例1的完全相同,即,对比例3制备获得仅使用氟元素掺杂改性的锂离子筛产品,记为对比产品3。

101.吸附容量测试:

102.将等量的实施例1-7的锂离子筛产品1-7以及对比例1-3的对比产品1-3分别对等体积等浓度的含锂溶液进行吸附锂,室温下振荡24h,取上清液测试溶液中离子浓度并计算出吸附容量。吸附后的各个锂离子筛产品经酸溶液脱锂后继续使用,继续置于含锂溶液中进行吸附锂,循环使用五次后测试其吸附容量。

103.首次吸附的吸附量及循环第五次吸附的吸附量数据整理如下表1。

104.表1:

[0105] 首次吸附容量(mg/g)第五次吸附容量(mg/g)锂离子筛产品133.5629.97锂离子筛产品231.1426.83锂离子筛产品330.4226.88锂离子筛产品430.8026.97锂离子筛产品529.9325.42锂离子筛产品630.2026.43锂离子筛产品729.8725.45对比产品127.6023.36对比产品229.5423.96对比产品328.8324.45

[0106]

从表1的数据可以获知:相比于对比例中未修饰及采用铝或氟单元素掺杂的锂离子筛产品,本发明制备的铝和氟两种元素共掺杂改性的锂离子筛产品的首次吸附容量大幅度增加,且经历多次循环吸附后,吸附容量仍明显高于对比例中的锂离子筛产品,说明本发明实施例制备的锂离子筛具有很好的吸附性能。

[0107]

锰溶解损失率测试:

[0108]

将等量的实施例1-7的锂离子筛产品1-7以及对比例1-3的对比产品1-3分别对等体积等浓度的含锂溶液进行吸附锂,室温下振荡24h,取上清液测试溶液中离子浓度并计算出吸附容量。吸附后的各个锂离子筛产品经酸溶液脱锂后取上清液测溶液中离子浓度并计算得出锰溶损率,测试结果如下表2所示。

[0109]

表2:

[0110] 锰的溶损率(%)锂离子筛产品11.56锂离子筛产品21.61锂离子筛产品31.75锂离子筛产品41.81锂离子筛产品51.76锂离子筛产品61.74锂离子筛产品71.75对比产品12.26对比产品22.09对比产品31.95

[0111]

从表2的数据可以获知:相比于对比例中未掺杂及采用铝或氟单元素掺杂的锂离子筛产品,本发明制备的铝和氟两种元素共掺杂改性的锂离子筛产品的锰溶损率明显降低,本发明实施例制备的锂离子筛产品具有更好的稳定性,可用于长循环使用。

[0112]

以上所述仅是本技术的具体实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本技术的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。