ptc加热装置及其制造方法

技术领域

1.本发明涉及ptc加热装置及其制造方法。一般的ptc加热装置具有ptc元件和通常以导电方式连接到ptc元上的两个导体,所述两个导体被设置和配置成利用不同的极性为ptc元件供电。ptc加热装置还具有覆盖ptc元件的绝缘体。

背景技术:

2.从ep 1 768 458 a1中已知上述类型的ptc加热装置。在该ptc加热装置中,ptc元件设置在电绝缘的定位框架中,该电绝缘的定位框架具有形成为适于接收ptc元件的容纳部。该容纳部沿周向围绕长方体形的ptc元件,使得ptc元件的散热主侧表面在凹部中暴露。由陶瓷板和塑料膜组成的两层绝缘体抵靠这些主侧表面放置。塑料膜和陶瓷板彼此结合。在该现有技术中,提供了一种两层绝缘体,这是因为担心由于ptc加热装置在高压机动车辆中使用而使陶瓷板在机械应力下断裂并且在所有情况下都必须确保电绝缘。

3.从ep 3 515 152 a1中已知一般的ptc加热装置。在该ptc加热装置中,导电带由填充有导电团块的金属丝网形成。丝网的各个接点用于建立与ptc元件的电接触。网内的自由空间充满了导热性高的团块,该团块是不导电的。该团块包含高导电性的陶瓷颗粒。由烧结的陶瓷颗粒形成的陶瓷板从外部覆盖了导电带。

4.在作为根据ep 3 416 456 a1的解决方案的替代方案中,绝缘体是由两个预制的外壳元件形成的,该两个预制的外壳元件捕获ptc元件和该两个预制的外壳元件之间的导电带,并且形成用于连接凸耳的通孔,ptc元件通过该连接凸耳被供电,并且该连接凸耳暴露在绝缘体的外侧上。

5.上面讨论的现有技术的示例一方面显示了专业的努力,以获得与ptc元件的足够的电接触,但是另一方面,在尽可能不产生显著的热阻的情况下至少要通过ptc元件的相反设置的主侧表面来确保由ptc元件产生的热量的良好散热,这对于良好的效率至关重要。该主侧表面是长方体形的ptc元件的具有最大尺寸的那些表面。

技术实现要素:

6.本发明的目的是提出一种本文开头所述类型的ptc加热装置,该ptc加热装置在提供ptc元件的良好电绝缘的同时表现出较高的效率。本发明的目的还在于提供一种制造这种ptc加热装置的方法。

7.为了满足该装置的目的,本发明提出了一种具有权利要求1的特征的ptc加热装置。该方法的目的在权利要求5中得到满足。

8.该ptc加热装置与先前提到的现有技术的不同之处在于,绝缘体包括膜和由结合到该膜上的熟压块制成的层。该熟压块包含未烧结的陶瓷颗粒。

9.中间产物处于通常称为熟压块的粉末冶金中。当加工由金属或陶瓷制成的粉末以制造烧结零件时,通常将粉末与结合剂混合。该结合剂可以包含首先形成为适于粘附到颗粒的表面、其次应具有流动所需的粘附特性和流变特性的各种组分,而没有悬浮体分离的

组分。可以将不同的组分一个接一个地或同时与颗粒混合。由此产生的悬浮体被高度地填充。悬浮体的在加工温度下为液体的相应该使颗粒润湿并使其连续流动而不混合。

10.在粉末冶金中,这种团块在注射成型工具或挤出机中被加工为粒状材料。结合剂通常在那里热熔合。在团块成形后,全部或部分为热塑性材料的结合剂通常会固化。在粉末冶金中,该成形过程之后是释放剂。使用这些释放剂,至少从生压块中显著地去除代表加工助剂的结合剂。然后将剩余的粉末原料烧结以获得金属或陶瓷的烧结零件。

11.该加工可以通过考虑剩余的结合剂残余物将陶瓷或金属颗粒彼此粘合直至烧结来指导,从而在任何时候都没有松散的粉末原料。因为仅由颗粒组成的这种粉末原料会由于重力或在发生最小振动的情况下而失去其先前给定的形状。

12.在这之后以及在本发明的意义上,熟压块是至少显著地去除了结合剂的模制件或半成品,这在现有技术中是烧结过程的起点。

13.利用根据本发明的ptc加热装置,最初以本身已知的方式为颗粒提供结合剂。由此产生的基本上可流动的团块被施加到膜上,特别是被施加到非导电膜上,并结合到膜。该结合可以由结合剂形成。然而,该结合也可以通过在施加该团块之前已经施加到膜上的粘合剂层来实现。

14.该膜优选是电绝缘膜(例如聚酰亚胺膜)或由peek聚合物材料制成的膜。

15.在该加工步骤期间,团块通常基本上没有空腔或缺陷。结合剂填充陶瓷颗粒之间的所有空闲空间。团块是高度地填充的悬浮体。它可以以可流动的方式被加工。例如,可以通过刮涂或挤出将团块施加到膜。

16.该膜具有在0.015mm和0.03mm之间的相对小的厚度。膜的一侧可以设置有耐热粘合剂。该粘合剂通常施加到薄膜的整个表面上。团块同样被施加在整个表面上,作为通常具有均匀的厚度的连续的另一层。在去除结合剂之前,团块优选具有0.1mm至1.0mm的厚度。

17.在根据本发明的方法中,将由此产生的多层绝缘体放置在ptc元件和导电带周围。随后去除结合剂。结合剂允许绝缘体变形,而不必担心陶瓷颗粒不再以期望的均匀分布存在于最终产品中。与烧结的陶瓷层相比,具有结合剂成分的团块仍然可以被塑性变形。

18.然后可以首先将包含颗粒的团块施加到膜上,然后可以将多层绝缘体放置在ptc元件和导电带周围。ptc元件的至少一个端侧可以被绝缘体围绕。绝缘体通常覆盖导电带和ptc元件的整个表面。优选地,多层绝缘体在边缘上突出超过ptc元件或导电带。换句话说,绝缘体在侧向上突出到主侧表面之外,结果是增加了空气和爬电距离。

19.该团块本身是可流动的,然后可以想到将附接有导电带的ptc元件插入注塑模具中,并用团块完全围绕该ptc元件。可以通过连接凸耳来保持ptc元件,该连接凸耳由导电带形成并且通常在ptc元件的被团块围绕的一侧上突出。

20.在该替代过程中,可以在脱模后将结合剂从注塑模具中去除。膜可以在去除结合剂的开始、过程中或结束时被施加。为了使结合剂尽可能自由地逃逸,膜应当仅在该工艺步骤的过程中相对较晚地被施加。另一方面,膜与陶瓷颗粒必须在结合剂的过度损失使陶瓷颗粒的形状不稳定之前结合。

21.可以在熔炉中化学地或热地去除结合剂。也可以在ptc加热装置的最终电测试期间全部或部分地实现对结合剂的去除。在该最终测试期间,ptc元件被供电,并且验证ptc元件的散热。ptc加热装置的这种初始加电也可以用于去除结合剂。

22.由于上述在首先的薄膜与其次的团块之间的优选的厚度比,因此优选在绝缘体的面对ptc元件的内侧上设置熟压块并且在外侧上设置膜。熟压块具有大于800、优选大于1000的cti值。熟压块的cti值比由peek或聚酰亚胺材料制成的膜的cti值高约3倍。这显著提高了绝缘体的介电强度。熟压块可以吸收ptc元件表面上的任何可能的粗糙,从而对其进行补偿。然后,熟压块以平坦方式抵靠在粗糙表面上。导电带优选地由金属片形成,并且因此作为接触表面也形成连接凸耳。然而,可以将导电带附接到ptc元件的端侧,以使绝缘体直接抵靠ptc元件的表面。ptc元件的该表面由ptc元件本身形成,其中施加到ptc元件上的用于将电流引入ptc元件中的金属化层也被本发明认为是ptc元件的组成部分。

23.导电带也可以由布置在绝缘体和ptc元件之间的膜形成。该膜可以在ptc元件被团块包裹之前直接结合到ptc元件,或者可以将该膜设置为绝缘体上的另一个内层,该内层在连接到ptc元件之前仍然是平的。可以在绝缘体的相反设置的侧面上设置导电的金属膜或总共两个金属膜。膜通常在一侧上至少部分地突出在ptc元件的主侧表面上。电流通过膜被引入,以利用不同的极性为膜供电。在这种情况下,形成导电带的膜可以是其上施加有熟压块的膜,使得绝缘体可以包括导电膜和熟压块,或者可以由这两种组成部分形成。

24.氧化铝颗粒优选以本身已知的方式用作陶瓷颗粒。这些氧化铝颗粒在最终产品中没有被烧结。但是,如从ep 3 515 152 a1中已知的,包含陶瓷颗粒的绝缘层没有完全填充有结合剂,即塑料。包含陶瓷颗粒,即熟压块,的绝缘层基本上包括陶瓷颗粒和可能的结合剂的剩余部分,该结合剂的剩余部分将烧结的颗粒在它们的接触表面彼此结合,但不产生连续体。因此,在由熟压块制成的层的厚度方向上,缺少与ptc元件的主侧表面成直角的路径,该路径仅由或主要由结合剂形成。熟压块可以不包含或几乎不包含结合剂。结合剂在烧结零件中的比例通常不大于基本上被加工成液体的原始团块的结合剂材料的10%。由熟压块形成的层中的孔隙率为至少35%(体积百分比),优选为至少60%(体积百分比)。实际测试显示,直到绝缘体完成并在结合剂于高达350℃的温度下被排出后,总的质量损失约为12%至15%(体积百分比)。

25.在去除结合剂以产生熟压块之后,获得与烧结陶瓷大致相同的特性。介电强度至少为3000v,且具有大于100μa的泄漏电流。500vdc电压下的绝缘强度至少为100gω。

26.将团块与膜一起加工允许良好的成型。特别地,绝缘体可以弯曲,这对于已经烧结的陶瓷,在其没有机械故障的情况下是不可能的。然而,带有熟压块的绝缘体也提供了稳定的模制生产零件。

27.熟压块的热导率相对较高,至少为1w/(mk),优选至少为2w/(mk),并因此分别高于peek聚合物的热导率或聚酰亚胺材料的热导率。然而,绝缘体的特殊性质在于具有小的厚度的同时具有高的介电强度。为此目的,根据本发明的绝缘体不必厚于0.3mm。这种绝缘具有至少1000的cti值,该cti值是用于在至少800v的电压下操作机动车辆中的ptc加热装置的车载电气系统电压所必需的。

附图说明

28.通过以下结合附图对实施例的描述,本发明的更多细节将变得显而易见。

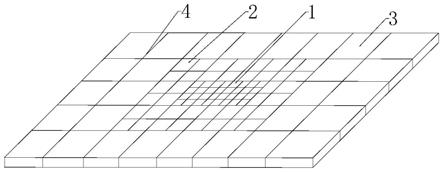

29.图1是实施例的立体侧视图,并且

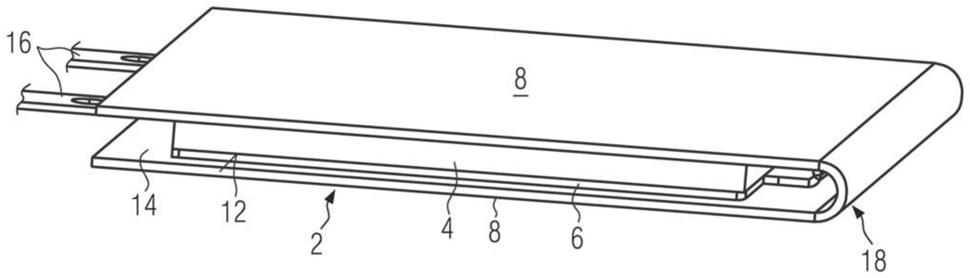

30.图2是实施例的开口端的放大立体侧视图。

具体实施方式

31.图1示出了具有ptc元件4的ptc加热装置2。ptc加热装置2还具有金属片形式的两个导电带6。ptc加热装置2的外部由绝缘体形成,该绝缘体包括膜8和由熟压块10制成的层,该熟压块10是由包含陶瓷粉末颗粒和结合剂的生坯形成的,该熟压块是通过完全或至少部分对生压块进行脱结合剂而得到的。

32.导电带6抵靠ptc元件4的主侧表面12,主侧表面12彼此相反地布置并且是ptc元件4的最大表面。那些主侧表面12通过ptc元件4的周边边缘连接。熟压块10的层的与导电带6相对的内表面由金属膜14覆盖,该金属膜14与分配的导电带直接接触。可替代地,导电带可以由金属膜而不是由金属片零件形成。

33.在本实施例中,金属片零件限定了接触凸耳16。在其中金属膜提供导电带的变体中,金属膜14的如图2左手侧上示出的自由端各自与这种接触凸耳连接或提供有这种接触凸耳。也可以通过切去膜8、熟压块10和施加在熟压块层的内表面上的金属膜14的一部分来形成这种接触凸耳。

34.绝缘体的端侧18包裹在ptc元件4和导电带6的周围。在绝缘体的内侧上设置有金属膜14的实施例中,至少在所述端侧18处去除相应的膜14,以避免ptc元件4的被分配给不同极性的相反的主侧表面12之间的短路。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。