1.本公开实施例涉及半导体技术领域,特别涉及一种存储器的制作方法。

背景技术:

2.随着半导体制造工艺的不断提高,工艺特征尺寸越来越小,存储器件的储存密度越来越高。3d nand架构因其写入速度快,擦除操作简单,具有更高的储存密度等优势,获得了广泛的应用。

3.3d nand架构可以利用栅极诱导漏极泄漏(gate-induced drain leakage gidl)电流实现对器件的擦除。栅极诱导漏极泄漏电流的形成需要设置多晶硅衬底作为导电沟道,并且对栅极诱导漏极泄漏区域进行离子掺杂来实现。相关技术领域中,通过热处理对衬底进行退火,使无定型硅结晶形成多晶硅的同时,使栅极诱导漏极泄漏区域的掺杂离子受热活化。然而,受热不均会导致掺杂离子活化程度不一致,影响栅极诱导漏极泄漏电流的稳定性。因此,如何提高衬底热处理过程中各个区域的受热均一性成为本领域亟待解决的问题。

技术实现要素:

4.本公开实施例提供一种存储器的制作方法,包括:

5.提供待处理结构;其中,所述待处理结构包括层叠设置的材料层和器件层,所述器件层包括被所述材料层覆盖的离子注入区;

6.对所述材料层的第一区域进行第一热处理;

7.在向所述材料层的第一区域进行第一热处理后,对所述材料层的第一区域进行第二热处理,以加热所述材料层的第一区域和所述离子注入区;其中,所述第二热处理的温度范围,大于所述第一热处理的温度范围;

8.在对所述材料层的第一区域进行第二热处理后,对所述材料层的第二区域进行所述第一热处理;其中,所述材料层的第二区域与所述材料层的第一区域部分重叠的第一子区域,以及与所述第一区域并列设置的第二子区域;对所述第二区域执行的所述第一热处理,用于减小所述第二子区域的透射率与所述第一子区域的透射率的差值;

9.在对所述材料层的第二区域进行所述第一热处理后,对所述材料层的第二区域进行第二热处理,以加热所述材料层的第二区域与所述离子注入区。

10.在一些实施例中,所述对所述材料层的第一区域进行第一热处理,包括:向所述材料层的第一区域施加第一激光脉冲;

11.所述对所述材料层的第一区域进行第二热处理,包括:向所述材料层的第一区域施加第二激光脉冲,以加热所述材料层的第一区域和所述离子注入区;其中,所述第二激光脉冲的能量密度,大于所述第一激光脉冲的能量密度;

12.在对所述第二区域进行所述第一热处理之前,所述第一子区域的透射率大于所述第二子区域的透射率;所述对所述材料层的第二区域进行所述第一热处理,包括:向所述材

料层的第二区域的所述第一子区域和所述第二子区域施加所述第一激光脉冲,以减小所述第一子区域的透射率;

13.所述对所述材料层的第二区域进行第二热处理,包括:向所述材料层的第二区域施加所述第二激光脉冲。

14.在一些实施例中,所述方法应用于包括激光光源的激光处理设备,所述在对所述材料层的第一区域进行第二热处理后,对所述材料层的第二区域进行所述第一热处理,包括:

15.在向所述材料层的第一区域施加所述第二激光脉冲后,控制所述激光光源从第一位置移动至第二位置;其中,位于所述第一位置的所述激光光源发出的激光脉冲,覆盖所述材料层的第一区域;

16.当所述激光光源移动至所述第二位置后,控制所述激光光源发出所述第一激光脉冲;其中,位于所述第二位置的所述激光光源发出的激光脉冲,覆盖所述材料层的第二区域。

17.在一些实施例中,所述激光光源发出的激光脉冲的光斑为方形,所述第一位置与所述第二位置之间的距离大于零且小于所述光斑的边长。

18.在一些实施例中,所述第一激光脉冲的激光波长范围为:308nm至527nm;

19.所述第二激光脉冲的激光波长范围为:308nm至527nm。

20.在一些实施例中,所述第一激光脉冲的能量密度小于或等于400mj/cm2;

21.所述第二激光脉冲的能量密度大于或等于650mj/cm2。

22.在一些实施例中,所述向所述材料层的第一区域施加第一激光脉冲,包括:在接收到第一控制信号时,开始向所述材料层的第一区域施加所述第一激光脉冲;

23.所述在向所述材料层的第一区域施加所述第一激光脉冲后,向所述材料层的第一区域施加第二激光脉冲,包括:

24.在接收到第二控制信号时,开始向所述材料层的第一区域施加所述第二激光脉冲;其中,所述第二控制信号与所述第一控制信号之间的时间间隔范围为0μs至1μs。

25.在一些实施例中,所述材料层的组成材料包括非晶硅;

26.所述离子注入区的主体材料包括多晶硅;

27.所述离子注入区的注入离子包括:磷离子或者硼离子;

28.所述第一热处理的温度范围为:600℃至1200℃;

29.所述第二热处理的温度大于1200℃。

30.在一些实施例中,所述材料层的厚度范围为:50nm至500nm。

31.在一些实施例中,所述提供待处理结构,包括:

32.提供衬底;其中,所述衬底包括相对设置的第一表面和第二表面;

33.形成覆盖所述衬底第一表面的堆叠结构以及贯穿所述堆叠结构的沟道柱,以形成所述器件层;其中,所述堆叠结构包括依次交替层叠设置的绝缘层和导电层,所述沟道柱的底部延伸至所述衬底中,沿所述沟道柱的径向方向,所述沟道柱包括沟道层和功能层,所述功能层位于所述沟道层和所述堆叠结构之间;

34.从所述衬底的第二表面去除所述衬底,并显露所述沟道柱的底部与所述堆叠结构;

35.去除显露的所述沟道柱的底部的所述功能层,以显露所述沟道层;

36.对显露的所述沟道层进行离子注入,以形成所述离子注入区;

37.形成覆盖所述离子注入区以及所述堆叠结构的所述材料层。

38.在相关技术中,采用激光脉冲对材料层进行热处理,实现非晶硅晶化成多晶硅同时活化离子注入区的离子。因为激光脉冲射出的方形光斑本身具有能量差异,中心区域的温度要高于边缘区域。如此,会导致材料层处理区域受热不均现象,从而导致离子注入区的离子活化率不均,进而影响器件稳定性。

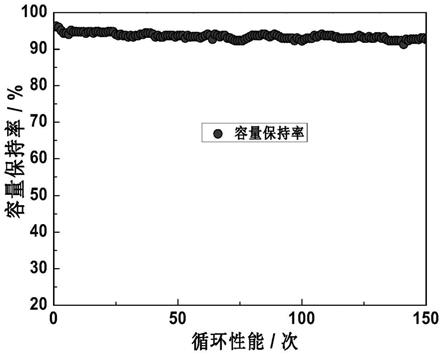

39.本公开实施例先对第一区域进行第一热处理,然后再对该区域进行比第一热处理温度高的第二热处理,以晶化材料层并活化离子注入区域,然后对第二区域进行第一热处理,以减小第一区域和第二区域的重叠部分(即第一子区域)的透射率与第二子区域的透射率之间的差异,可以补偿激光脉冲光斑边缘区域的受热不足,提高材料层的受热均一性,由此可以提高离子注入区的受热均一性,提高离子活化率均一性,进而提高存储器的稳定性。

附图说明

40.图1a和1b是根据一示例性实施例示出的一种存储器的制作方法的示意图;

41.图1c是根据一示例性实施例示出的一种激光脉冲光斑的示意图;

42.图2是根据本公开实施例示出的一种存储器的制作方法的流程示意图;

43.图3a至3e是根据本公开实施例示出的一种存储器的制作方法的示意图;

44.图4a至4d是根据本公开实施例示出的一种存储器的制作方法的示意图;

45.图5a至5d是根据本公开实施例示出的一种存储器的制作方法的示意图。

具体实施方式

46.以下结合说明书附图及具体实施例对本公开的技术方案做进一步的详细阐述。

47.在本公开实施例中,术语“第一”、“第二”等是用于区别类似的对象,而不用于描述特定的顺序或先后次序。

48.在本公开实施例中,术语“a与b接触”包含a与b直接接触的情形,或者a、b两者之间还间插有其它部件而a间接地与b接触的情形。

49.在本公开实施例中,术语“层”是指包括具有厚度的区域的材料部分。层可以在下方或上方结构的整体之上延伸,或者可以具有小于下方或上方结构范围的范围。此外,层可以是厚度小于连续结构厚度的均质或非均质连续结构的区域。例如,层可位于连续结构的顶表面和底表面之间,或者层可在连续结构顶表面和底表面处的任何水平面对之间。层可以水平、垂直和/或沿倾斜表面延伸。并且,层可以包括多个子层。

50.可以理解的是,本公开中的“在

……

上”、“在

……

之上”和“在

……

上方”的含义应当以最宽方式被解读,以使得“在

……

上”不仅表示其“在”某物“上”且其间没有居间特征或层(即直接在某物上)的含义,而且还包括“在”某物“上”且其间有居间特征或层的含义。

51.需要说明的是,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施方式中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其它实施方式。

52.图1a和1b是根据一示例性实施例示出的一种存储器的制作方法的示意图,该方法包括以下步骤:

53.步骤一:参照图1a所示,提供待处理结构;其中,待处理结构包括层叠设置的材料层200和器件层300,器件层300包括被材料层200覆盖的离子注入区。

54.示例性的,材料层200组成材料包括:单质半导体材料(例如硅、锗)、

ⅲ‑ⅴ

族化合物半导体材料、

ⅱ‑ⅵ

族化合物半导体材料、有机半导体材料或者本领域已知的其它半导体材料。本实施例中材料层200为非晶硅材料。

55.步骤二:参照图1b所示,对材料层200施加激光脉冲进行热处理,使材料层200中的非晶硅晶化为多晶硅,同时活化离子注入区的掺杂离子。

56.图1c是根据一示例性实施例示出的一种激光脉冲光斑的示意图。参照图1c所示,激光脉冲以方形光斑的方式照射材料层,对材料层进行热处理。因为激光脉冲射出的方形光斑本身具有能量差异,光斑的中心区域的温度要高于边缘区域,所以使材料层受热不均,进而使得离子注入区域的受热不均,导致离子注入区离子活化率不均现象,进而影响存储器的稳定性。

57.基于此,本公开实施例提供一种存储器的制作方法。

58.图2是根据本公开实施例示出的一种存储器的制作方法的流程示意图,图3a至3e是根据本公开实施示出的一种存储器的制作方法的示意图。结合图2、图3a至3e所示,所述方法包括以下步骤:

59.s100:参照图3a所示,提供待处理结构;其中,待处理结构包括层叠设置的材料层200和器件层300,器件层300包括被材料层200覆盖的离子注入区;

60.s200:参照图3b所示,对材料层200的第一区域进行第一热处理;

61.s300:参照图3c所示,在向材料层200的第一区域进行第一热处理后,对材料层200的第一区域进行第二热处理,以加热材料层200的第一区域和离子注入区;其中,第二热处理的温度范围,大于第一热处理的温度范围;

62.s400:参照图3d所示,在对材料层200的第一区域进行第二热处理后,对材料层200的第二区域进行第一热处理;其中,材料层200的第二区域包括与材料层200的第一区域重叠的第一子区域,以及与第一区域并列设置的第二子区域;对第二区域执行的第一热处理,用于减小第二子区域的透射率与第一子区域的透射率的差值;

63.s500:参照图3e所示,在对材料层200的第二区域进行第一热处理后,对材料层200的第二区域进行第二热处理,以加热材料层200的第二区域与离子注入区。

64.示例性的,材料层200组成材料包括:单质半导体材料(例如硅、锗)、

ⅲ‑ⅴ

族化合物半导体材料、

ⅱ‑ⅵ

族化合物半导体材料、有机半导体材料或者本领域已知的其它半导体材料。本实施例中材料层200为非晶硅材料。

65.示例性的,材料层200的形成方法可以是采用本技术领域所知的任何沉积技术,例如低温化学气相沉积(low temperature chemical vapor deposition,ltcvd)工艺、低压化学气相沉积(low pressure chemical vapor deposition,lpcvd)工艺、快热化学气相沉积(rapid thermal chemical vapor deposition,rtcvd)工艺、原子层沉积(atomics layer deposition,ald)工艺或者等离子体增强化学气相沉积(plasma enhanced chemical vapor deposition,pecvd)工艺等。

66.示例性的,第一热处理和第二热处理包括:激光脉冲热处理、炉管热处理中的任意一种或其组合。

67.具体的,参照图3b和3c所示,第一热处理的温度小于材料层的结晶温度,用以对材料层200和离子注入区加热,减少材料层200的透射率的差异。第二热处理的温度高于第一热处理温度,实现材料层的晶化,并使离子注入区的离子活化。

68.参照图3d和3e所示,第二区域具有与第一区域重叠的第一子区域,以及与第一子区域并列设置的第二子区域。第一子区域为已经执行步骤s300之后的第一区域的一部分,第二子区域为未执行热处理的区域。所以,第一子区域的材料层200为已经晶化的材料层,第二子区域的材料层200为非晶化的材料层。因此,在未执行步骤s400之前,第一子区域与第二子区域的透射率具有较大的差值,会影响材料层受热的均一性。

69.执行步骤s400,第一热处理减少第一子区域与第二子区域的透射率的差异,如此,在执行步骤s500中的第二热处理时,可以改善因第一子区域与第二子区域的透射率差异导致离子注入区受热不均的情况,提高离子注入区的受热均一性,提高离子活化率的均一性,提高存储器稳定性。

70.本公开实施例先对第一区域进行第一热处理,然后再对该区域进行比第一热处理温度高的第二热处理,以晶化材料层并活化离子注入区域,然后对第二区域进行第一热处理,以减小第一区域和第二区域的重叠部分(即第一子区域)的透射率与第二子区域的透射率之间的差异,可以补偿激光脉冲光斑边缘区域的受热不足,提高材料层的受热均一性。由此可以提高离子注入区的受热均一性,提高离子活化率均一性,进而提高存储器的稳定性。

71.在一些实施例中,可以对待处理结构施加激光脉冲来进行热处理。

72.步骤s200包括:参照图3b与图4a所示,向材料层200的第一区域施加第一激光脉冲;

73.步骤s300包括:参照图3c与图4a所示,向材料层200的第一区域施加第二激光脉冲,以加热材料层200的第一区域和离子注入区;第二激光脉冲的能量密度,大于步骤s200的第一激光脉冲的能量密度;

74.步骤s400包括:参照图3d与图4a所示,在对第二区域进行第一热处理之前,第一子区域的透射率大于第二子区域的透射率;向材料层的第二区域的第一子区域和第二子区域施加第一激光脉冲,以减小第一子区域的透射率;

75.步骤s500包括:参照图3e与图4a所示,向材料层200的第二区域施加第二激光脉冲。

76.本公开实施例使用激光脉冲对材料层进行热处理,激光脉冲热处理具有工艺简单,效率高,处理区域可控等优点,可对特定的待处理区域进行热处理而不会使其他非处理区域受到高温的影响,减少器件失效的几率。

77.参照图3b至3e所示,第一激光脉冲对材料层200进行热处理,可以减少第一子区域与第二子区域材料层对激光的透射率的差异,从而提高不同离子注入区的受热均一性,减少离子活化率的差异。

78.参照图4a与所示,在一片晶圆上,可以设置有多个独立的存储器,可以根据存储器的分布区域来设置第一区域和第二区域,例如第一区域可以包括一个存储器或者多个存储器,再设置与第一区域并列的第二区域。其中,第二区域与第一区域的重叠区域为第一子区

域,非重叠区域为第二子区域。

79.需要强调的是,参照图4b所示,本公开实施例中的第一区域以及第二区域,只是为了区分类似的对象,并不代表本公开实施例只包括两个区域。类似的,还可以有第一区域、第二区域、第n区域以及第n 1区域,且第n区域与第n 1区域具有重叠区域,n为正整数。

80.在一些实施例中,将该制作方法应用于包括激光光源的激光处理设备,在对材料层200的第一区域进行第二热处理后,对材料层200的第二区域进行第一热处理,包括以下步骤:

81.在向材料层200的第一区域施加第二激光脉冲后,控制激光光源从第一位置移动至第二位置;其中,位于第一位置的激光光源发出的激光脉冲,覆盖材料层200的第一区域;

82.当激光光源移动至第二位置后,控制激光光源发出第一激光脉冲;其中,位于第二位置的激光光源发出的激光脉冲,覆盖材料层200的第二区域。

83.需要强调的是,参照图4a和4c所示,激光脉冲以方形光斑的形式射向材料层200,覆盖材料层200的第一区域或者第二区域。激光光源从第一位置发射出的第一光斑和激光光源从第二位置发出的第二光斑分别覆盖材料层200的第一区域和第二区域,所以第一光斑与第二光斑也具有部分重叠区域。如此,重叠区域可以补偿光斑边缘区域的受热不足,提高材料层的受热均一性。由此可以提高离子注入区的受热均一性,提高离子活化率均一性,进而提高存储器的稳定性。

84.示例性的,参照图4b和4d所示,本公开实施例中的第一光斑、第二光斑、第一区域以及第二区域,只是为了区分类似的对象,并不代表本公开实施例只包括两个光斑和两个区域。类似的,还可以有第三光斑、第四光斑及第n光斑,且第n光斑与第n 1光斑具有部分重合区域;同样对应的有第三区域、第四区域以及第n区域,第n区域与第n 1区域具有部分重合区域。以上n的值为任意正整数。

85.在一些实施例中,参照图4c所示:激光光源发出的激光脉冲的光斑为方形,第一位置与第二位置之间的距离大于零且小于光斑的边长。

86.本公开实施例中,光斑位置随着光源位置的移动而移动,所以可以以第一光斑与第二光斑的边界之间的距离d1来表征第一位置与第二位置之间的距离。可以理解的是,为使光斑对材料层200进行全部覆盖,d1的范围应小于光斑的边长。

87.在一些实施例中,

88.第一激光脉冲的激光波长范围为:308nm至527nm;

89.第二激光脉冲的激光波长范围为:308nm至527nm。

90.材料层200对不同波长的激光有不同的透射率,则材料层200对不同波长的激光的吸收率不同。透射率越大则相应的材料层200吸收的能量越低,相应的离子注入区获得的能量也越低,降低热处理的效率。如此,可根据材料层200本身对不同波长激光的透射率来选择激光的波长。

91.本实施例中第一激光脉冲与第二激光脉冲的波长范围为308nm至527nm,材料层对于该波长范围内的激光脉冲具有较低的透射率和较高的吸收率,所以材料层在热处理时可以获得更多的热量,提高热处理效率。

92.在一些实施例中,第一激光脉冲的能量密度小于或等于400mj/cm2;

93.第二激光脉冲的能量密度大于或等于650mj/cm2。

94.第一激光脉冲用于加热第一区域或者第二区域,以减小第二子区域与第一子区域的透射率的差异;第二激光脉冲用于材料层200的晶化,并使离子注入区的离子活化。第一激光脉冲采取较小的能量密度,利于控制第一热处理的温度,在减小第二子区域与第一子区域的透射率差异的同时减少第二子区域晶化的几率。第二脉冲采取大于或等于650mj/cm2,较高的能量密度可以使材料层更快、更好的晶化。

95.在一些实施例中,向材料层200的第一区域施加第一激光脉冲,包括:在接收到第一控制信号时,开始向材料层200的第一区域施加第一激光脉冲;

96.在向材料层200的第一区域施加第一激光脉冲后,向材料层200的第一区域施加第二激光脉冲,包括:

97.在接收到第二控制信号时,开始向材料层200的第一区域施加第二激光脉冲;其中,第二控制信号与第一控制信号之间的时间间隔范围为0μs至1μs。

98.第一激光脉冲与第二激光脉冲的光源波长可以相同也可以不同,第一激光脉冲能量密度比第二激光脉冲能量密度要小,需要设置控制信号对其光源参数进行调整。

99.本公开实施例中,第一激光脉冲与第二激光脉冲的切换间隔时间为0μs至1μs,在满足不同的激光脉冲切换的同时,可以防止材料层因为激光脉冲等待时间过长而引起的温度下降,减少第二子区域与第一子区域因为降温发生透射率差值增大的情况。有利于提高离子注入区的受热均一性,从而提高器件稳定性。

100.在一些实施例中,材料层200的组成材料包括非晶硅;

101.离子注入区的主体材料包括多晶硅;

102.离子注入区的注入离子包括:磷离子或者硼离子;

103.第一热处理的温度范围为:600℃至1200℃;

104.第二热处理的温度大于1200℃。

105.需要强调的是,非晶硅因其无定型的非晶形态,其对激光的透射率在结晶温度以下的温度范围内不发生明显改变。如在25℃至1200℃的温度条件下,非晶硅对527nm波长的激光的透射率接近0,而多晶硅对527nm波长激光的透射率随着温度的增加而逐渐减小,在600℃时达到0后不再变化。

106.可以控制第一热处理的温度范围为600℃至1200℃,在此温度范围内材料层200的多晶硅的透射率接近0,相比低于600℃时的多晶硅具有更大的吸收率,利于对激光脉冲能量的吸收。并且,处于600℃至1200℃温度范围的非晶硅的透射率也接近0,因此可以提高离子注入区的受热均一性,提高离子注入区的受热均一性。

107.非晶硅的结晶温度在1200℃,第二热处理温度大于1200℃,可以使非晶硅晶化成多晶硅,提高导电性。

108.在一些实施例中,材料层200的厚度范围为:50nm至500nm。

109.本公开实施例材料层的厚度范围为50nm至500nm,有利于覆盖离子注入区,并减少电阻提高导电性。并且,可以减少因为材料层厚度过大而降低热处理效率的现象,可以减少材料层与器件层接触界面的应力,减少材料层弯曲现象,有益于器件稳定性。

110.在一些实施例中,s100包括以下步骤:

111.参照图5a所示,提供衬底100,包括相对设置的第一表面和第二表面;形成覆盖衬底100第一表面的堆叠结构110以及贯穿堆叠结构110的沟道柱14,以形成器件层;堆叠结构

110包括依次交替层叠设置的绝缘层112和导电层111,沟道柱14的底部延伸至衬底100中,沿沟道柱14的径向方向,沟道柱14包括沟道层141和功能层140,功能层140位于沟道层141和堆叠结构110之间。

112.示例性的,衬底100的组成材料包括:单质半导体材料(例如硅、锗)、

ⅲ‑ⅴ

族化合物半导体材料、

ⅱ‑ⅵ

族化合物半导体材料、有机半导体材料或者本领域已知的其它半导体材料。本实施例中衬底为多晶硅材料。

113.绝缘层112组成材料包括氧化硅、氮化硅、氮氧化硅,本公开实施例优选氧化硅材料。

114.导电层111组成材料包括单晶硅、多晶硅、金属钨,本公开实施例优选金属钨材料。

115.沟道层141组成材料包括单晶硅、多晶硅,本公开实施例优选多晶硅材料。

116.功能层140围绕沟道层141设置,功能层140可以包括隧穿子层142、存储子层143和阻挡子层144。隧穿子层142可以包括氧化硅、氮氧化硅或其任意组合。存储子层143可以包括氮化硅、氮氧化硅、硅或其任意组合。阻挡子层144可以包括氧化硅、氮氧化硅、高介电质或其任何组合。在该实施例中,功能层140的组合优选为氧化硅/氮化硅/氧化硅(ono)的复合层。

117.在堆叠结构110与衬底100之间可以形成隔离层120,隔离层120用于隔离衬底100与堆叠结构110,隔离层120对堆叠结构110进行支撑,并且可以改善堆叠结构110与衬底100之间的应力分布。

118.参照图5b所示,从衬底100的第二表面去除衬底100,并显露沟道柱14的底部与堆叠结构110。

119.示例性的,衬底100的去除工艺包括干法蚀刻工艺、湿法蚀刻工艺以及化学机械研磨工艺中的一种或其任意组合。

120.参照图5c所示,去除显露的沟道柱14的底部的功能层140,以显露沟道层141;对显露的沟道层141进行离子注入,以形成离子注入区。

121.示例性的,功能层140的去除工艺包括干法蚀刻工艺、湿法蚀刻工艺中的一种或其任意组合。

122.去除沟道柱14的底部功能层140之后,剩余的功能层140、隔离层120、以及显露的沟道层141形成开口向第一表面方向的凹陷15。

123.参照图5d所示,形成覆盖离子注入区以及堆叠结构110的材料层200。

124.材料层200组成材料包括非晶硅、单晶硅、多晶硅。本公开实施例为无定型非晶硅材料,覆盖离子注入区以及堆叠结构110后,经过激光脉冲热处理晶化为多晶硅,与沟道层141电连接。

125.以上所述,仅为本公开的具体实施方式,但本公开的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本公开揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本公开的保护范围之内。因此,本公开的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。