1.本发明属于催化剂领域,尤其涉及苯氧化制顺酐催化剂。

背景技术:

2.顺酐(顺丁烯二酸酐)是一种非常重要的有机化工原料,是仅次于苯酐的第二大有机酸酐。它的主要用途非常广泛,可以用于生产1,4-丁二醇、四氢呋喃、γ-丁内酯、苹果酸、不饱和聚酯树脂等,也可以作为医药和农药的原料。不饱和聚酯树脂(upr)是顺酐下游最大的消费产品,其次是1,4-丁二醇,二者的消费量可以占顺酐消费总量的60%以上。

3.顺酐的生产工艺按照原料的种类不同,可以分为苯和正丁烷法。近年来国内正丁烷氧化法装置产能不断扩大,发展势头较快,但是正丁烷法制顺酐工艺较苯法复杂,操作相对困难,所以使用苯为原料的工艺仍能占到顺酐总产能的50%。另外,2019年以来,随着顺酐价格的走低,苯的价格也逐渐下降,而正丁烷价格变化不大,目前,正丁烷的市场报价在4000元/吨,而苯的价格为4500元/吨,两者的价格差已经非常小,结合苯法和丁烷法顺酐装置的操作成本,当原料苯的价格和正丁烷的吨价格差在1500元以内,苯法的综合成本优势会高于正丁烷法。

4.在煤炭资源相对丰富、石油资源相对匮乏的地区,如山西省等内陆地,由于副产大量的焦化苯,因此采用焦化苯作为原料的顺酐装置仍然具有非常大的产能。目前,由于原来成本和顺酐产品的价格差异较小,企业的生产存在着非常大的竞争,厂家为了提高经济效益尽可能的降低生产成本,苯的原料成本占据了顺酐80%以上的生产成本,降低苯耗,降低苯的副产,提升顺酐的选择性,提升苯的利用率可以显著提升经济效益。

5.目前苯氧化制顺酐催化剂的专利,主要集中在金属助剂的筛选和配方的优化上,如专利cn103816931a中提出了一种苯氧化制顺酐催化剂的制备方法,该催化剂将钼化合物和钒化合物溶解于盐酸中,随后将含有磷、钠、镍、铜等化合物的溶液加入至上述活性盐酸中,并将得到的溶液喷涂于惰性滑石瓷载体上,然后在350-450℃温度下、采用惰性气体的气氛下进行活化,得到活性催化剂。但是盐酸是一种挥发性和腐蚀性非常强的酸,不仅会造成设备腐蚀,增加设备成本,还会损害职工身体健康,并带来环境污染等一系列问题。

6.专利cn105536837a也发明了一种苯氧化制顺酐的催化剂,选用稀土金属氧化物作为主要助剂,如镧、铈、铽和铕等元素中的一种或者多种,以碳化硅作为载体,使用浸渍法或者喷涂法进行制备催化剂。

7.目前,已发表的专利均集中在研究金属助剂上,尤其是稀土金属助剂,而对于非金属助剂的研究相对较少,专利cn101284242a指出,催化剂中适当增加p2o5,可以增加催化剂的酸性,有利于苯的吸附,同时有利于产物的解吸,从而可以减少苯的深度氧化,更多的利于生成顺酐的反应,基于该思路,我们设计了采用非金属助剂,同时不加入稀土金属助剂,采用该方法制备的催化剂后进一步降低催化剂酸强度,我们发现,在活性保持较高水平的情况下,顺酐的选择性得到进一步的提升。

技术实现要素:

8.苯氧化制顺酐反应属于气固相反应,其中苯的吸附和顺酐的吸附在该反应过程中起着非常重要的作用,苯吸附和顺酐解吸时间过长,容易深度氧化,产物主要是二氧化碳和一氧化碳。研究发现,在苯的吸附和顺酐解吸过程中,酸性中心起着非常重要的作用,但是酸性中心不能过强,如果过强,苯吸附和顺酐解吸时间过长,在晶格氧的作用下容易深度氧化,从而降低顺酐选择性。因此调控酸性中心强度对于提升催化剂性能非常关键。

9.为了克服现有技术中存在的问题,本发明提供了一种苯氧化制顺酐催化剂,在制备所述催化剂时引入含硼化合物,发明人研究发现,硼是一种调节酸性的元素,当硼负载或者掺杂到催化剂中,尤其是在氧化物催化剂中,可以产生sp3杂化轨道,从而形成四面体配位的骨架硼酸中心,其酸性较弱,为弱酸中心,有利于苯的吸附和顺酐的解吸,因此本发明采用硼作为助剂之一,来提高顺酐的选择性。

10.本发明的目的之一在于提供一种苯氧化制顺酐催化剂,其包括载体和负载于载体上的活性组分,所述活性组分包括主催化剂和助催化剂,所述助催化剂包括铟元素、锑元素和铋元素中的至少一种和硼元素。

11.根据研究发现,铟、锑、铋三种元素中至少一种作为金属助剂,对于提升催化剂选择性中有明显的促进作用,因此本发明采用非金属元素硼与金属元素铟、锑、铋配伍,通过硼与上述金属的协同作用,共同来提升催化剂的选择性,以获得更优的顺酐重量收率,在评价条件下顺酐重量收率可以到100%。

12.本发明所要解决的是现有技术中顺酐选择性不高的问题,采用硼来调节催化剂的酸强度,采用金属助剂进一步提升顺酐选择性,在非金属助剂和金属助剂的配伍下,共同提升催化剂的性能。

13.在一种优选的实施方式中,所述载体选自碳化硅、氧化铝和二氧化硅中的至少一种。

14.在进一步优选的实施方式中,所述载体的形状为圆球形、圆柱形、环形、三叶草形、四叶草形中任意一种。

15.在一种优选的实施方式中,基于所述催化剂,其中活性组分的负载量为10%-20%,优选为14~18%。

16.其中,活性组分负载量不足,会影响催化剂的活性,苯转化率过低,活性组分负载过多,催化剂深度氧化严重,副产较多,顺酐重量收率下降。

17.在一种优选的实施方式中,所述主催化剂包括钒元素、钼元素、钠元素、磷元素和镍元素。

18.在一种优选的实施方式中,所述钒元素来自于偏钒酸铵、草酸氧钒、五氧化二钒和钒酸钠中的至少一种。

19.在一种优选的实施方式中,所述钼元素来自于钼酸铵、三氧化钼、钼酸钙中的至少一种,优选为钼酸铵。

20.在一种优选的实施方式中,所述钠元素来自于磷酸二氢钠、磷酸三钠中的至少一种,优选为磷酸三钠。

21.在一种优选的实施方式中,所述磷元素来自于磷酸二氢铵、85%-115%磷酸、五氧化二磷中的至少一种,优选为磷酸二氢铵。

22.在一种优选的实施方式中,所述镍元素来自于硝酸镍、硫酸镍、氯化镍、氧化镍中的至少一种,优选为硝酸镍。

23.在一种优选的实施方式中,所述硼元素来自于硼酸、氧化硼和硼酸钠中的至少一种。

24.在一种优选的实施方式中,所述铟元素、锑元素和铋元素来自于含该元素的可溶性盐中的至少一种。

25.在进一步优选的实施方式中,所述铟元素、锑元素和铋元素来自于含该元素的醋酸盐、硝酸盐、氯化盐中的至少一种。

26.在最优选的实施方式中,所述助催化剂包括铟元素、锑元素和铋元素中的至少两种(例如两种)和硼元素(例如选自铟元素、锑元素和硼元素,或选自锑元素、铋元素和硼元素,或选自铟元素、铋元素和硼元素)。其中两种金属元素的摩尔比在(0.01-100):1之间,优选(0.1-20):1,更优选(0.1-10):1,例如(0.1-5):1。

27.发明人经过大量实验发现,当选自铟元素、锑元素和铋元素中的至少两种时,效果明显由于选自其中一种时。

28.在一种优选的实施方式中,钒元素、钼元素、钠元素、磷元素、镍元素、硼元素和m元素的摩尔比为1:(0.2-0.90):(0.001-0.2):(0.005-0.25):(0.0001-0.05):(0.001-0.06):(0.0001-0.05),其中,分别以v2o5摩尔量计、以moo3摩尔量计、以na2o摩尔量计、以p2o5摩尔量计、以nio摩尔量计,以b2o3摩尔量计,以m元素摩尔量计,当m选自两种助金属时,m以两种助剂金属摩尔量之和计。

29.在进一步优选的实施方式中,钒元素、钼元素、钠元素、磷元素、镍元素、硼元素和m元素的摩尔比为1:(0.3-0.80):(0.01-0.1):(0.01-0.1):(0.005-0.03):(0.002-0.02):(0.005-0.02),其中,分别以v2o5摩尔量计、以moo3摩尔量计、以na2o摩尔量计、以p2o5摩尔量计、以nio摩尔量计,以b2o3摩尔量计,以m元素摩尔量计,当m选自两种助金属时,m以两种助剂金属摩尔量之和计。

30.本发明目的之二在于提供一种本发明目的之一所述苯氧化制顺酐催化剂的制备方法,包括以下步骤:

31.步骤1、向还原剂溶液中加入含有活性组分的化合物,得到活性母液;

32.步骤2、将所述活性母液与载体接触,经干燥得到催化剂前体;

33.步骤3、对所述催化剂前体进行活化处理,得到所述苯氧化制顺酐催化剂。

34.在一种优选的实施方式中,所述含有活性组分的化合物包括主催化剂化合物和助催化剂化合物。

35.在进一步优选的实施方式中,所述主催化剂化合物包括钒化合物、钼化合物、钠化合物、磷化合物和镍化合物。

36.在更进一步优选的实施方式中,所述助催化剂化合物包括含硼化合物和含m化合物,m选自铟、锑和铋中的至少一种。

37.在一种优选的实施方式中,所述钒化合物选自偏钒酸铵、草酸氧钒、五氧化二钒和钒酸钠中的至少一种。

38.在一种优选的实施方式中,所述钼化合物选自钼酸铵、三氧化钼、钼酸钙中的至少一种,优选为钼酸铵。

39.在一种优选的实施方式中,所述钠化合物选自磷酸二氢钠、磷酸三钠中的至少一种,优选为磷酸三钠。

40.在一种优选的实施方式中,所述磷化合物选自磷酸二氢铵、85%-115%磷酸、五氧化二磷中的至少一种,优选为磷酸二氢铵。

41.在一种优选的实施方式中,所述镍化合物选自硝酸镍、硫酸镍、氯化镍、氧化镍中的至少一种,优选为硝酸镍。

42.在一种优选的实施方式中,所述含硼化合物选自硼酸、氧化硼和硼酸钠中的至少一种。

43.在一种优选的实施方式中,所述含m化合物选自含m元素的可溶性盐中的至少一种。

44.在进一步优选的实施方式中,所述m元素来自于含m元素的醋酸盐、硝酸盐、氯化盐中的至少一种。

45.在一种优先的实施方式中,钒化合物、钼化合物、钠化合物、磷化合物、镍化合物、含硼化合物和含m化合物的摩尔比为1:(0.2-0.90):(0.001-0.2):(0.005-0.25):(0.0001-0.05):(0.001-0.06):(0.0001-0.05),其中,分别以v2o5摩尔量计、以moo3摩尔量计、以na2o摩尔量计、以p2o5摩尔量计、以nio摩尔量计,以b2o3摩尔量计,以m元素摩尔量计,当m选自两种助金属时,m以两种助剂金属摩尔量之和计。

46.在进一步优选的实施方式中,钒化合物、钼化合物、钠化合物、磷化合物、镍化合物、含硼化合物和含m化合物的摩尔比为1:(0.3-0.80):(0.01-0.1):(0.01-0.1):(0.005-0.03):(0.002-0.02):(0.005-0.02),其中,分别以v2o5摩尔量计、以moo3摩尔量计、以na2o摩尔量计、以p2o5摩尔量计、以nio摩尔量计,以b2o3摩尔量计,以m元素摩尔量计,当m选自两种助金属时,m以两种助剂金属摩尔量之和计。

47.本发明所要解决的是现有技术中顺酐选择性不高的问题,采用硼来调节催化剂的酸强度,采用金属助剂m进一步提升顺酐选择性,在非金属助剂和金属助剂m的配伍下,共同提升催化剂的性能。

48.在一种优选的实施方式中,在步骤1中,所述还原剂选自草酸。

49.在进一步优选的实施方式中,在步骤1中,所述还原剂的用量与钒化合物的摩尔比为(1~3):1,优选为(1.5~2.5):1。

50.在一种优选的实施方式中,在步骤2中,在所述接触前,对载体进行加热处理至180~350℃,优选至250-270℃。

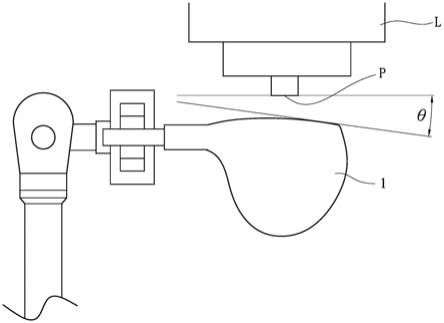

51.其中,加热利于溶剂(例如水)挥发,促进活性组分附着在载体上。

52.在一种优选的实施方式中,在步骤2中,所述活性母液以喷涂的方式与所述载体接触。

53.在进一步优选的实施方式中,在步骤2中,所述喷涂于150-350℃、优选200-320℃、更优选250-300℃下进行。

54.其中,将活性母液喷涂到载体表面。

55.在更进一步优选的实施方式中,在步骤2中,喷涂速度为0.05-1ml/min

·

gcat,优选为0.1~0.5ml/min

·

gcat。

56.在一种优选的实施方式中,基于所述催化剂前体重量100%,负载的活性组分的重

量含量为10%-30%。

57.在进一步优选的实施方式中,基于所述催化剂前体重量100%,负载的活性组分的重量含量为14%-18%。

58.在一种优选的实施方式中,在步骤1之后、步骤2之前向所述活性母液中加入粘结剂和扩孔剂,或者在步骤2之后、步骤3之前向催化剂前体中加入粘结剂和扩孔剂。

59.在进一步优先的实施方式中,所述粘结剂选自704胶水、705胶水、706胶水和708胶水中的至少一种;所述扩孔剂选自碳酸铵、碳酸氢铵、氯化铵中的至少一种。

60.在更进一步优选的实施方式中,所述粘结剂的用量占活性母液总质量的0.5-5%,所述扩孔剂的用量占活性母液总质量的0.01-0.1%。

61.其中,催化剂在使用过程中,会出现脱落的现象,尤其苯氧化过程中,会产生一定量的水,另外空气中也含有一定量的水蒸汽,这很容易造成催化剂掉粉和脱落,从而导致催化剂性能下降,在本发明中,我们采用添加粘结剂的方式,更好的固定活性组分,防止其流失。另外,为了更好的改善和优化催化剂的传质,在本发明中采用了碳酸铵和碳酸氢铵作为扩孔剂,一方面利用碳酸铵或者碳酸氢铵分解产生的氨气,形成还原性气氛;另一方面碳酸铵或者碳酸氢铵在喷涂过程中分解后,会留下空位保持,形成孔道有利于反应物和产物的扩散。

62.在一种优选的实施方式中,在步骤3中,所述活化处理于密闭环境下、活化气氛中进行,所述活化气氛选自氮气和/或氦气。

63.其中,所述催化剂是在密闭的容器中进行活化的。所述密闭容器为圆柱体或者正方体形活化炉体,炉体上部通过法兰进行密封,使内部空间与外部隔绝,炉体外壁四周缠有电炉丝,电炉丝外部设有保温布或保温瓦,通过自动化数字温控表来控制炉体加热温度;炉体上下设有通气口,下通气口作为气体进入口,上通气口作为气体出口,气体的流速通过气体质量流量计来控制。

64.在进一步优选的实施方式中,在步骤3中,所述活化处理如下进行:

65.3.1)以70-150℃/h的升温速率由室温升至150℃-200℃,保持5-30分钟;

66.3.2)以60-120℃/h的升温速率升至220-250℃,保持5-30分钟;

67.3.3)以50-100℃/h的升温速率升至300-350℃,保持10-60分钟;

68.3.4)以40-90℃/h的升温速率升至420-480℃,维持5-10小时;

69.3.5)以40-80℃/h的升温速率降至室温。

70.在更进一步优选的实施方式中,自步骤3.1)至步骤3.5),升温速率逐渐降低。

71.其中,通过逐渐减少升温速率的方式,可以更好的保护催化剂,提高催化剂的性能。

72.本发明目的之三在于提供利用本发明目的之二所述制备方法得到的苯氧化制顺酐催化剂。

73.本发明目的之四在于提供本发明目的之一所述苯氧化制顺酐催化剂或利用本发明目的之二所述制备方法得到的苯氧化制顺酐催化剂在苯氧化制顺酐中的应用。

74.在一种优选的实施方式中,苯氧化制顺酐反应为熔盐循环式反应,且熔盐温度为340-360℃。

75.其中,采用熔盐浴进行加热和移走热量。

76.在一种优选的实施方式中,在苯氧化制顺酐反应中,以苯和空气的混合气体通过填充所述催化剂的固定床反应器来氧化制备顺酐。

77.在进一步优选的实施方式中,在苯氧化制顺酐反应中,苯的工况浓度为40-55g/nm3。

78.在更进一步优选的实施方式中,所述混合气体的体积空速为1500-3000h-1

,优选为2000-2500h-1

。

79.在一种优选的实施方式中,反应压力为负压、常压和加压,优选为常压。

80.其中,在苯氧化制顺酐反应中使用固定床反应器,采用熔盐浴进行加热和移走热量。在评价反应过程中,催化剂床层中从上至下各处的温度是不一致的,其中温度区域的最高值称为催化剂的热点温度,对应的床层高度为催化剂的热点位置,本发明中使用热电偶通过拉床层温度的方式进行测定。苯浓度是指单位体积空气中所含有的苯的克数,数值越高,说明空气中苯的含量越高。

81.在本发明中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。在下文中,各个技术方案之间原则上可以相互组合而得到新的技术方案,这也应被视为在本文中具体公开。

82.与现有技术相比,本发明具有如下有益效果:

83.(1)采用非金属作为助剂,降低金属助剂含量或者不使用稀土金属助剂,可以降低催化剂成本;

84.(2)采用非金属助剂硼,可以调节催化剂表面的酸强度,从而有利于苯的吸附和顺酐的解吸,更有利于提升顺酐选择性,从而提升催化剂性能。

85.(3)采用粘结剂固定活性组分,减少催化剂掉粉和脱落,提升催化剂的稳定性。

86.(4)添加碳氨酸或碳酸氢铵,形成还原性气氛,避免钒深度氧化,同时还形成一定的大孔结构,改善传质过程,提升催化剂的性能。

87.(5)采用非金属硼与金属助剂复配,结合粘结剂固定活性组分,以及碳酸铵或者碳酸氢铵的使用,可以进一步提升催化剂的性能。

具体实施方式

88.下面结合具体实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

89.另外需要说明的是,在以下具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

90.此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,由此而形成的技术方案属于本说明书原始公开内容的一部分,同时也落入本发明的保护范围。

91.实施例与对比例中采用的原料,如果没有特别限定,那么均是现有技术公开的,例

如可直接购买获得或者根据现有技术公开的制备方法制得。以下实施例中的定量试验,均设置三次重复实验,结果取平均值。

92.【实施例1】

93.步骤1:将102g草酸在室温下溶于480ml水中,加入67.6g偏钒酸铵,边搅拌边加入,直至偏钒酸铵溶解,形成均一稳定的溶液;将28.8g钼酸铵溶于70ml水中,使其溶解均匀,并将该溶液加入上述偏钒酸铵溶液中;在搅拌下依次加入4.5g磷酸三钠、1.8g磷酸氢二铵、1.4g硝酸镍、1.2g硼酸和1.3g醋酸铟,混合后制得催化剂活性母液,待上述母液搅拌均匀后,然后加入10g的705胶水、2.5g的碳酸铵。

94.步骤2:将330g载体放入一个可以转动并且可以加热的不锈钢转鼓中,载体底部设有热电偶套管,内部的热电偶与温度显示仪表连接,实时显示喷涂过程中温度变化。调节转鼓转速为15转/分钟,当载体温度加热至250℃时,将墨绿色的浆液状的上述催化剂活性组分混合物通过特殊的喷嘴喷涂至载体上,喷涂速度为0.08ml/min

·

gcat,喷涂温度为280℃,并保持载体温度在280℃,喷涂完毕后将催化剂前体干燥,并称量制得398g催化剂前体,以催化剂前体总重量计,活性物质的重量含量为17.1%。

95.步骤3:将取180g上述催化剂前体放置于活化炉中,密封好之后,以150℃/h的升温速率由室温升至150℃,并保持5分钟,随后以120℃/h的升温速率升至250℃,并保持10分钟,接着以100℃/h的升温速率升至350℃,并在350℃下保持20分钟,然后以90℃/h的升温速率升至450℃,并在该温度下保持5小时,随后将温度逐渐降至室温,制得催化剂a。

96.将催化剂a装填于所述固定床反应器中,进行测试,使用熔盐温度为352℃,结果见表1。

97.【实施例2】

98.步骤1:将102g草酸在室温下溶于480ml水中,加入67.6g偏钒酸铵,边搅拌边加入,直至偏钒酸铵溶解,形成均一稳定的溶液;将28.8g钼酸铵溶于70ml水中,使其溶解均匀,并将该溶液加入上述偏钒酸铵溶液中;在搅拌下依次加入4.5g磷酸三钠、1.8g磷酸氢二铵、1.4g硝酸镍、0.2g硼酸和1.3g醋酸铟,混合后制得催化剂活性母液,然后加入10g的705胶水、2.5g的碳酸铵。

99.步骤2:将330g载体放入一个可以转动并且可以加热的不锈钢转鼓中,载体底部设有热电偶套管,内部的热电偶与温度显示仪表连接,实时显示喷涂过程中温度变化。调节转鼓转速为15转/分钟,当载体温度加热至250℃时,将墨绿色的浆液状的上述催化剂活性组分混合物通过特殊的喷嘴喷涂至载体上,喷涂速度为0.08ml/min

·

gcat,喷涂温度为280℃,并保持载体温度在280℃,喷涂完毕后将催化剂前体干燥,并称量制得396g催化剂前体,以催化剂前体总质量计,活性物质的含量为16.7%。

100.步骤c:将取180g上述催化剂前体放置于活化炉中,密封好之后,以150℃/h的升温速率由室温升至150℃,并保持5分钟,随后以120℃/h的升温速率升至250℃,并保持10分钟,接着以100℃/h的升温速率升至350℃,并在350℃下保持20分钟,然后以90℃/h的升温速率升至450℃,并在该温度下保持5小时,随后将温度逐渐降至室温,制得催化剂b。

101.将催化剂b装填于所述固定床反应器中,进行测试,使用熔盐温度为352℃,结果见表1。

102.【实施例3】

103.步骤1:将102g草酸在室温下溶于480ml水中,加入67.6g偏钒酸铵,边搅拌边加入,直至偏钒酸铵溶解,形成均一稳定的溶液;将28.8g钼酸铵溶于70ml水中,使其溶解均匀,并将该溶液加入上述偏钒酸铵溶液中;在搅拌下依次加入4.5g磷酸三钠、1.8g磷酸氢二铵、1.4g硝酸镍、1.2g硼酸和1.0g三氯化锑,混合后制得催化剂活性母液,然后再加入10g的705胶水,2.0g的碳酸氢铵。

104.步骤2:将330g载体放入一个可以转动并且可以加热的不锈钢转鼓中,载体底部设有热电偶套管,内部的热电偶与温度显示仪表连接,实时显示喷涂过程中温度变化。调节转鼓转速为15转/分钟,当载体温度加热至250℃时,将墨绿色的浆液状的上述催化剂活性组分混合物通过特殊的喷嘴喷涂至载体上,喷涂速度为0.08ml/min

·

gcat,喷涂温度为280℃,并保持载体温度在280℃,喷涂完毕后将催化剂前体干燥,并称量制得396g催化剂前体,以催化剂总质量计,活性物质的含量为16.7%。

105.步骤c:将取180g上述催化剂前体放置于活化炉中,密封好之后,以150℃/h的升温速率由室温升至150℃,并保持5分钟,随后以120℃/h的升温速率升至250℃,并保持10分钟,接着以100℃/h的升温速率升至350℃,并在350℃下保持20分钟,然后以90℃/h的升温速率升至450℃,并在该温度下保持5小时,随后将温度逐渐降至室温,制得催化剂c。

106.将催化剂c装填于所述固定床反应器中,进行测试,使用熔盐温度为352℃,结果见表1。

107.【实施例4】

108.步骤1:将102g草酸在室温下溶于480ml水中,加入67.6g偏钒酸铵,边搅拌边加入,直至偏钒酸铵溶解,形成均一稳定的溶液;将28.8g钼酸铵溶于70ml水中,使其溶解均匀,并将该溶液加入上述偏钒酸铵溶液中;在搅拌下依次加入4.5g磷酸三钠、1.8g磷酸氢二铵、1.4g硝酸镍、0.3g硼酸和1.0g三氯化锑,混合后制得催化剂活性母液,然后再加入10g的705胶水,2.0g的碳酸氢铵。

109.步骤2:将330g载体放入一个可以转动并且可以加热的不锈钢转鼓中,载体底部设有热电偶套管,内部的热电偶与温度显示仪表连接,实时显示喷涂过程中温度变化。调节转鼓转速为15转/分钟,当载体温度加热至250℃时,将墨绿色的浆液状的上述催化剂活性组分混合物通过特殊的喷嘴喷涂至载体上,喷涂速度为0.08ml/min

·

gcat,喷涂温度为280℃,并保持载体温度在280℃,喷涂完毕后将催化剂前体干燥,并称量制得395g催化剂前体,以催化剂总质量计,活性物质的含量为16.5%。

110.步骤3:将取180g上述催化剂前体放置于活化炉中,密封好之后,以150℃/h的升温速率由室温升至150℃,并保持5分钟,随后以120℃/h的升温速率升至250℃,并保持10分钟,接着以100℃/h的升温速率升至350℃,并在350℃下保持20分钟,然后以90℃/h的升温速率升至450℃,并在该温度下保持5小时,随后将温度逐渐降至室温,制得催化剂d。

111.将催化剂d装填于所述固定床反应器中,进行测试,使用熔盐温度为352℃,结果见表1。

112.【实施例5】

113.步骤1:将102g草酸在室温下溶于480ml水中,加入67.6g偏钒酸铵,边搅拌边加入,直至偏钒酸铵溶解,形成均一稳定的溶液;将28.8g钼酸铵溶于70ml水中,使其溶解均匀,并将该溶液加入上述偏钒酸铵溶液中;在搅拌下依次加入4.5g磷酸三钠、1.8g磷酸氢二铵、

1.4g硝酸镍、1.2g硼酸和1.0g硝酸铋,混合后制得催化剂活性母液。

114.步骤2:将330g载体放入一个可以转动并且可以加热的不锈钢转鼓中,载体底部设有热电偶套管,内部的热电偶与温度显示仪表连接,实时显示喷涂过程中温度变化。调节转鼓转速为15转/分钟,当载体温度加热至250℃时,将墨绿色的浆液状的上述催化剂活性组分混合物通过特殊的喷嘴喷涂至载体上,喷涂速度为0.08ml/min

·

gcat,喷涂温度为280℃,并保持载体温度在280℃之间,喷涂完毕后将催化剂前体干燥,并称量制得397g催化剂前体,以催化剂总质量计,活性物质的含量为16.9%,然后再加入12g的705胶水,2.0g的碳酸氢铵。

115.步骤3:将取180g上述催化剂前体放置于活化炉中,密封好之后,以150℃/h的升温速率由室温升至150℃,并保持5分钟,随后以120℃/h的升温速率升至250℃,并保持10分钟,接着以100℃/h的升温速率升至350℃,并在350℃下保持20分钟,然后以90℃/h的升温速率升至450℃,并在该温度下保持5小时,随后将温度逐渐降至室温,制得催化剂e。

116.将催化剂e装填于所述固定床反应器中,进行测试,使用熔盐温度为352℃,结果见表1。

117.【实施例6】

118.步骤1:将102g草酸在室温下溶于480ml水中,加入67.6g偏钒酸铵,边搅拌边加入,直至偏钒酸铵溶解,形成均一稳定的溶液;将28.8g钼酸铵溶于70ml水中,使其溶解均匀,并将该溶液加入上述偏钒酸铵溶液中;在搅拌下依次加入4.5g磷酸三钠、1.8g磷酸氢二铵、1.4g硝酸镍、0.3g硼酸和1.0g硝酸铋,混合后制得催化剂活性母液,然后再加入12g的705胶水,2.0g的碳酸氢铵。

119.步骤2:将330g载体放入一个可以转动并且可以加热的不锈钢转鼓中,载体底部设有热电偶套管,内部的热电偶与温度显示仪表连接,实时显示喷涂过程中温度变化。调节转鼓转速为15转/分钟,当载体温度加热至250℃时,将墨绿色的浆液状的上述催化剂活性组分混合物通过特殊的喷嘴喷涂至载体上,喷涂速度为0.08ml/min

·

gcat,喷涂温度为280℃,并保持载体温度在280℃之间,喷涂完毕后将催化剂前体干燥,并称量制得395g催化剂前体,以催化剂总质量计,活性物质的含量为16.5%。

120.步骤3:将取180g上述催化剂前体放置于活化炉中,密封好之后,以150℃/h的升温速率由室温升至150℃,并保持5分钟,随后以120℃/h的升温速率升至250℃,并保持10分钟,接着以100℃/h的升温速率升至350℃,并在350℃下保持20分钟,然后以90℃/h的升温速率升至450℃,并在该温度下保持5小时,随后将温度逐渐降至室温,制得催化剂f。

121.将催化剂f装填于所述固定床反应器中,进行测试,使用熔盐温度为352℃,结果见表1。

122.【实施例7】

123.重复实施例1的过程,区别在于:采用0.4g三氯化锑和0.9g醋酸铟替换1.3g醋酸铟;得到催化剂g。

124.将催化剂g装填于所述固定床反应器中,进行测试,使用熔盐温度为352℃,结果见表1。

125.【实施例8】

126.重复实施例3的过程,区别在于:采用0.5g三氯化锑和0.5g硝酸铋替换1.0g三氯化

锑;得到催化剂h。

127.将催化剂h装填于所述固定床反应器中,进行测试,使用熔盐温度为352℃,结果见表1。

128.【实施例9】

129.重复实施例1的过程,区别在于:采用0.3g醋酸铟和1.0g硝酸铋替换1.3g醋酸铟;得到催化剂i。

130.将催化剂i装填于所述固定床反应器中,进行测试,使用熔盐温度为352℃,结果见表1。

131.【对比例1】

132.按照与实施例1相同的方法制备催化剂j,不同之处在于作为助剂化合物只加入1.2g硼酸,而不加入醋酸铟。喷涂和干燥处理后,得到397的催化剂前体,以催化剂总质量计,活性物质的含量为16.9%。

133.将催化剂j装填于所述固定床反应器中,进行测试,使用熔盐温度为352℃,结果见表1。

134.【对比例2】

135.按照与实施例1相同的方法制备催化剂k,不同之处在于作为助剂化合物只加入1.3g醋酸铟。喷涂和干燥处理后,得到395的催化剂前体,以催化剂总质量计,活性物质的含量为16.5%。

136.将催化剂k装填于所述固定床反应器中,进行测试,使用熔盐温度为352℃,结果见表1。

137.【对比例3】

138.按照与实施例7相同的方法制备催化剂k,不同之处在于不采用硼酸,得到催化剂l。

139.将催化剂l装填于所述固定床反应器中,进行测试,使用熔盐温度为352℃,结果见表1。

140.【实验例】

141.取活化炉活化后的催化剂,装填于120ml鼓泡式熔盐循环反应器中,反应器底部有惰性载体支撑,中间装填120ml催化剂,上部装有一定高度的惰性载体。当熔盐加热至反应所需温度时,给空气,同时投苯,当苯浓度达到所需工况浓度后,稳定1小时后开始取样分析,各催化剂取样评价结果如表1所示。

142.各指标计算方法如下:

143.苯转化率(%)=(单位时间内反应器入口苯的物质的量-单位时间内反应器出口处苯的物质的量)/单位时间内反应器入口苯的物质的量

×

100%。

144.顺酐重量收率(%)=苯转化率

×

顺酐选择性

×

98/78

×

100%。

145.表1 120ml单管活性评价结果

[0146][0147][0148]

以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。