1.本发明涉及酸性染料废水处理技术领域,具体涉及一种酸性染料中间体废水资源化处理方法。

背景技术:

2.酸性染料是一类水溶性阴离子染料,染料分子中含磺酸基、羧基等酸性基团,通常以钠盐的形式存在。用于生产染料的芳烃衍生物叫做“染料中间体”。染料中间体主要有苯系中间体、甲苯系中间体、萘系中间体和蒽醌系中间体四大类,另外,还有一些杂环中间体。从分子结构看,它们大多数是在芳烃环上含有一个或多个取代基的芳烃衍生物;重要取代基有:-nh2、-n(ch2ch2oh)2、-oh、-och3、》c=o、-no2、-br、-cl、-so3na、-cooh、=n (ch3)2等。为了构成染料的共轭体系并在分子中引入或形成上述各种取代基团,生产中间体常用的单元反应主要有硝化、磺化、卤化、还原、胺化、水解、氧化、缩合等反应。由于酸性染料中间体结构复杂、生产流程长、副反应多,造成生产过程产生大量高cod、高盐度和高色度的“三高”有机废水。因分子结构中大多含有磺酸基,属芳香族磺酸,具有高水溶性和强极性,使富含该类物质的废水用一般的絮凝、萃取和吸附法难以有效处理;同时这类废水大多bod5/cod比值极低、可生化性差,难以用一般生化法处理。如果只经过简单处理进行排放,不仅污染环境、危害人身健康,而且浪费大量宝贵的化工原料。

3.目前,对于染料中间体废水的处理方法有萃取法、吸附法、浓缩法、碳化和焚烧法、膜分离法、冷冻法、化学氧化法、电解法等。其中的部分方法不仅可以处理废水中的污染物,减少环境污染,还可以回收资源,取得一定的经济效益,这类资源化处理方法受到各企业的普遍重视。

4.其中,溶剂萃取法是处理有机废水的一种非常有效的方法,基于可逆络合反应的萃取分离方法被称为络合萃取,在络合萃取工艺过程中,溶液中待分离溶质与含有络合剂的萃取剂相接触,络合剂与待分离溶质反应形成络合物,并使其转移至萃取相内,进行逆向反应时溶质得以回收,萃取剂循环使用。络合萃取对于极性有机物稀溶液分离具有高效性和高选择性,近年来国内外络合萃取的研究开发工作异常活跃,在有机磺酸、有机羧酸、有机胺、酚类及带有两性官能团等有机物废水的治理方面显示良好的发展前景。

5.相比其他处理方法,络合萃取法在以下几方面具有优势:

6.(1)间歇操作,用釜式反应器即可满足要求,设备投资小,经济性好。

7.(2)生产操作简单,不需进行废水预处理。

8.(3)萃取剂和稀释剂价廉易得,回收率高。

9.近年来,国内部分单位或个人对类似的废水处理技术也公开了较多专利。例如,中国专利cn1309092a公开了一种络合萃取对磺酸类染料中间体进行废水预处理的方法,提出了一种有效分离染料中间体废水中磺酸类有机物的方法,但并未解决废水中高含盐的问题,废水经过萃取工艺之后仍不能排放或纳入园区污水处理厂;中国专利cn103408092a公开了一种磺酸基类染料及染料中间体生产废水的技术,采用减压蒸馏的方式回收结晶硫酸

钠,解决了废水高含盐的问题,但是只提出了工艺配方,对其生产实用效果未进行考虑;中国专利申请cn105800849a公开了一种磺酸类染料及染料中间体的废水处理工艺及装置,提出了工艺配方和生产装置,并且选用的关键装置为离心萃取机和氧化反应器,但是其缺点是设备复杂、投资庞大,片面追求废水处理效果而忽视了经济上的可行性。

10.因此,本技术人综合考虑以上因素,选择了络合萃取法进行深入研究,进行了大量对比实验,研发了一种酸性染料中间体废水资源化处理方法。

技术实现要素:

11.针对现有技术存在的不足,本发明的目的在于提供一种酸性染料中间体废水资源化处理方法,本处理方法采用间歇操作,用釜式反应器即可满足要求,设备投资小,经济性好;中间体废水处理后cod去除率可达90%以上,色度去除率可达93%以上,反萃液cod浓缩率可达7~8倍,废水处理成本最低可达110~130元/m3。

12.为了实现上述目的,本发明提供如下技术方案:

13.一种酸性染料中间体废水资源化处理方法,包括以下步骤:

14.(1)络合萃取:废水边搅拌边加入配好的萃取剂,缓慢升温至30~35℃,保持此温度搅拌,静置,分层得到上层萃取相及下层水相;其中萃取相又分为两层,萃取相上层为深黄色,萃取相下层为浅黄色;

15.所述萃取剂为三(辛-癸)烷基叔胺与煤油的混合液;

16.(2)水相处理:步骤(1)中得到的水相中,取样检测cod和色度,并分别计算去除率;再将水层用质量浓度为32%的氢氧化钠中和至ph=7~7.5,蒸发结晶回收硫酸钠回用于染料商品化,冷凝水回用于染料中间体生产投料;

17.(3)反萃:萃取相用泵转入反萃釜内,萃取相中加入反萃剂,搅拌升温至53~58℃,继续保持此温度搅拌,静置,再次分层得到上层回收萃取剂及下层反萃液;

18.(4)反萃液处理:收集步骤(3)中得到的反萃液,回收至中间体生产套用或深度处理,取样检测cod,计算cod浓缩率;

19.(5)回收萃取剂处理:收集步骤(3)中得到的回收萃取剂计量体积,计算萃取剂回收率,返回下批萃取套用,不足部分用新的萃取剂补齐。

20.处理后的清水中和后含有15%~30%的硫酸钠,可蒸发浓缩回收结晶硫酸钠,干燥后用于染料商品化;反萃液可以定量套用到同种产品的相应生产工序或进行深度处理(优选焚烧炉焚烧),焚烧产生的热量可用于产生副产蒸汽,残渣为无水硫酸钠,用于染料商品化。

21.作为优选,在步骤(1)中搅拌速度为65r/min,搅拌30分钟,静置30分钟;在步骤(1)中搅拌速度为85r/min,搅拌30分钟,静置60分钟。

22.作为优选,所述萃取剂的制备方法:将三(辛-癸)烷基叔胺与煤油按照1:2-4的体积比混合均匀;优选的,三(辛-癸)烷基叔胺与煤油体积比为1:2.5。

23.作为优选,所述反萃剂选用质量浓度为8%~15%的氢氧化钠溶液,优选氢氧化钠溶液为12%;所述反萃剂的制备方法:将氢氧化钠溶液与水常温搅拌混合,其中液碱的摩尔浓度为10.8mol/l,液碱与水体积比为1:1.5~4,优选液碱与水体积比为1:2.26。

24.作为优选,废水与萃取剂的体积比为1:5-8;优选的,废水与萃取剂的体积比为1:

6。

25.作为优选,萃取相与反萃剂的体积比为1:0.33~0.67;优选的,萃取相与反萃剂的体积比为1:0.5。

26.作为优选,适用于强酸性芳香磺酸类染料中间体废水处理,强酸性芳香磺酸类染料中间体包括1,2-重氮氧基萘-4-磺酸、对硝基氯苯邻磺酸等;也适用于h酸、苯基j酸、γ酸、溴氨酸等带有两性官能团的染料中间体废水处理。

27.本发明方法应用更简化的萃取设备(釜式反应器)和更优化的工艺流程(做到了废物零排放)来提升萃取操作的经济性,真正做到了染料中间体废水处理的资源化和无害化。综合考虑以上因素,本发明选择了络合萃取法进行深入研究,进行了大量对比实验,确定了本染料中间体废水的资源化处理方法。

28.本发明方法针对国内现有酸性染料中间体废水处理专利技术的缺点和局限性,进行了深入的应用研究和工艺优化,通过实验验证,形成本发明的技术方案,并具有下列有益效果:

29.(1)间歇操作,用釜式反应器即可满足要求,设备投资小,经济性好;

30.(2)操作步骤简单,不需进行废水预处理;

31.(3)萃取剂和稀释剂价廉易得,回收率高(可达99%以上);

32.(4)中间体废水处理质量指标及经济效益:cod去除率可达90%以上,色度去除率可达93%以上;反萃液cod浓缩率可达7~8倍,废水处理成本最低可达110~130元/m3。

附图说明

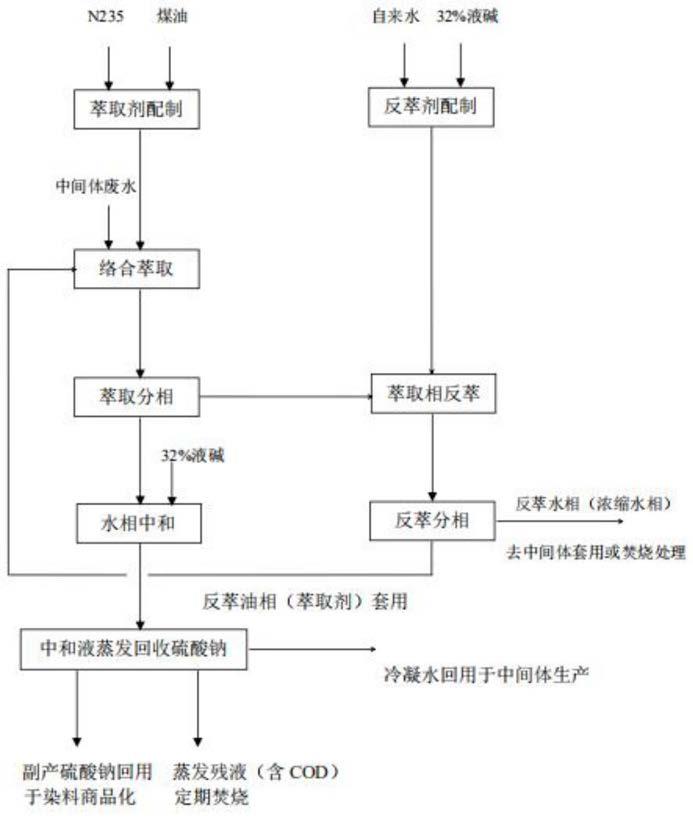

33.图1为本酸性染料中间体废水资源化处理方法的流程图。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.实施例1:一种酸性染料中间体废水资源化处理方法,其中酸性染料中间体为1-氨基-2-萘酚-4-磺酸。

36.一、废水检测指标

37.表1废水检测数据

38.废水名称/项目cod(mg/l)色度备注1-氨基-2-萘酚-4-磺酸废水2280012800黑褐色,少量ss,ph≤0.5

39.注:化学需氧量(cod)检测标准:重铬酸钾法gb11914-89;色度检测标准:稀释倍数法gb11903-89;悬浮物(ss)检测标准:重量法gb11901-89;ph值检测标准:玻璃电极法gb6920-86。

40.二、处理方法

41.(1)制备萃取剂:在5000l搪玻璃反应釜内加入860ln235(三(辛-癸)烷基叔胺)和2150l煤油,常温搅拌30min,备用;

42.(2)制备反萃剂:在5000l不锈钢反应釜内加入620kg32%液碱和1040kg水,常温搅拌30min,备用;

43.(3)络合萃取:向30000l玻璃钢萃取釜内用泵打入18000l的废水,开启搅拌,加入配好的萃取剂,缓慢升温至30~35℃,然后保持此温度中速(65r/min)搅拌30分钟,静置30分钟分相,分层得到上层萃取相及下层水相,打开釜底球阀缓慢分层,通过管道视盅仔细观察,当出现两相分界面时立即关闭球阀,停止分层,分离得到下层水相;

44.(4)水相处理:步骤(3)中分离得到的水相中入指定储罐,取样检测cod和色度,并分别计算去除率;然后将处理后的水层转入中和釜,中和至ph=7~7.5,蒸发结晶回收硫酸钠(回用于染料商品化),冷凝水回用于染料中间体生产投料;

45.(5)反萃:萃取相用泵转入30000l的pp反萃釜内,向反萃釜内的萃取相中加入反萃剂(质量浓度为12%的氢氧化钠溶液),搅拌升温至53~58℃,继续保持此温度快速(85r/min)搅拌30分钟,然后静置60分钟分相,上层为回收萃取剂及下层为反萃液;

46.打开釜底球阀缓慢分层,通过管道视盅仔细观察,当出现两相分界面时立即关闭球阀,停止分层;

47.(6)反萃液处理:收集分出的反萃液入指定储罐待回收套用或深度处理,取样检测cod,计算cod浓缩率;

48.(7)回收萃取剂处理:回收萃取剂计量体积,计算萃取剂回收率,返回下批萃取套用(不足部分用新的萃取剂补齐)。

49.三、处理后清水和反萃液检测指标

50.表2处理后清水和反萃液检测数据

51.出水名称/项目cod(mg/l)色度备注1-氨基-2-萘酚-4-磺酸处理水≤2000≤800浅黄色1-氨基-2-萘酚-4-磺酸反萃液~160000——黑色

52.本例中cod去除率可达90%以上,色度去除率可达93%以上;反萃液cod浓缩率可达7~8倍,废水处理成本最低可达115元/m3。

53.实施例2:一种酸性染料中间体废水资源化处理方法,其中酸性染料中间体为1,2-重氮氧基萘-4-磺酸。

54.一、废水检测指标

55.表3废水检测数据

56.废水名称/项目cod(mg/l)色度备注1,2-重氮氧基萘-4-磺酸废水100846400红色,少量ss,ph≤0.5

57.二、处理方法

58.(1)制备萃取剂:在5000l搪玻璃反应釜内加入860ln235(三(辛-癸)烷基叔胺)和2150l煤油,常温搅拌30min,备用;

59.(2)制备反萃剂:在5000l不锈钢反应釜内加入620kg32%液碱和1040kg水,常温搅拌30min,备用;

60.(3)络合萃取:向30000l玻璃钢萃取釜内用泵打入18000l的废水,开启搅拌,加入配好的萃取剂,缓慢升温至30~35℃,然后保持此温度中速(65r/min)搅拌30分钟,静置30分钟分相,分层得到上层萃取相及下层水相,打开釜底球阀缓慢分层,通过管道视盅仔细观

察,当出现两相分界面时立即关闭球阀,停止分层,分离得到最下层的水相;

61.(4)水相处理:步骤(3)中分离得到的水相中入指定储罐,取样检测cod和色度,并分别计算去除率;然后将处理后的水层转入中和釜,中和至ph=7~7.5,蒸发结晶回收硫酸钠(回用于染料商品化),冷凝水回用于染料中间体生产投料;

62.(5)反萃:萃取相用泵转入30000lpp反萃釜内,向反萃釜内的萃取相中加入反萃剂(质量浓度为12%的氢氧化钠溶液),搅拌升温至53~58℃,继续保持此温度快速(85r/min)搅拌30分钟,然后静置60分钟分相,上层为回收萃取剂及下层为反萃液;

63.打开釜底球阀缓慢分层,通过管道视盅仔细观察,当出现两相分界面时立即关闭球阀,停止分层;

64.(6)反萃液处理:收集分出的反萃液入指定储罐待回收套用或深度处理,取样检测cod,计算cod浓缩率;

65.(7)回收萃取剂处理:回收萃取剂计量体积,计算萃取剂回收率,返回下批萃取套用(不足部分用新的萃取剂补齐)。

66.三、处理后清水和反萃液检测指标

67.出水名称/项目cod(mg/l)色度备注1,2-重氮氧基萘-4-磺酸处理水≤1000≤400浅黄色1,2-重氮氧基萘-4-磺酸反萃液~75000——深红色

68.本例中cod去除率可达90%以上,色度去除率可达93%以上;反萃液cod浓缩率可达7~8倍,废水处理成本最低可达120元/m3。

69.上述说明是针对本发明较佳可行实施例的详细说明,但实施例并非用以限定本发明的专利申请范围,凡本发明所提示的技术精神下所完成的同等变化或修饰变更,均应属于本发明所涵盖专利范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。