1.本实用新型涉及电加热技术领域,涉及用于电加热的石墨烯发热膜,尤其涉及一种中高温复合石墨烯制热的玻璃钢化炉加热装置。

背景技术:

2.目前玻璃钢化炉的发热方式仍采用传统的镍/ 铬合金电阻丝或膜作为发热热源。随着国内外对玻璃需求的不断提高,特别是光伏产业的发展,对玻璃的功能性要求更加提高,如玻璃钢化炉对low-e玻璃钢化时,当炉温达到680℃时,电热丝的表面温度会超过800℃。此时电热丝发射出的辐射能中约有50%以上属于波长在1微米的近红外线波(短红外线波),而low-e玻璃在500℃度以上时,其low-e膜的抗辐射能力基本失效,对波长在1微米的红外辐射的吸收能力特强,这些热能作用于膜层的表面使得膜层局部位置过热,造成如膜层烧坏、翘曲变形、底部擦伤等的一系列问题。不仅如此,玻璃钢化炉对发热器性能、结构、安全、节能、环保等要求的提高,特别是特种玻璃技术领域,对炉膛发热均匀化、高效化、特型化性能提出了更高的要求。传统的以镍/ 铬合金电阻丝或膜作为发热模式及发热材料已经无法满足技术发展的要求。

3.当前已商品化的玻璃钢化炉热源的电阻丝发热器,主要存在如下缺点:

4.(1) 受电极结构、连接形状的限制,发热器难以实现小型化、薄型化和特型化。

5.(2) 电极导线特别是高温电极制作工艺复杂,生产周期长,生产成本高。

6.(3) 电热丝发热是线发热源,要通过电热丝辐射热后才能向炉膛温度扩散,炉膛温度不均匀,易造成玻璃钢化过程中破裂。

7.(4) 电热丝发热电热转换效率低,不节能。

8.(5) 电热丝辐射短红外成分较高,影响玻璃钢化过程中特种涂层的技术效果。

9.(6) 发热丝在使用过程中,容易氧化断裂,使用周期短,维护成本高。

10.鉴于此,本技术领域亟待出现一种新型的玻璃钢化电加热热源,已解决玻璃在钢化过程中处在的诸多问题。

技术实现要素:

11.本实用新型所要解决的技术问题是:克服现有的采用电阻丝发热的致热玻璃钢化装置存在能耗高、发热不均匀、辐射短红外成分大,使用周期短,维护成本高等缺陷。

12.为了解决上述技术问题,本实用新型采用的技术方案为:

13.一种中高温复合石墨烯制热的玻璃钢化炉加热装置,包括:基板、第一胶粘层、导热绝缘层、复合石墨烯发热层、第二胶粘层、隔热绝缘底板、第三胶粘层,电极电路;所述的加热装置由上到下依次为:绝缘导热层,第一胶粘层,复合石墨烯发热层,电极电路,第二胶粘层,基板,第三胶粘层及隔热绝缘底板,基板为一表面光滑的硬质板,基板上面涂覆第二胶粘层,第二胶粘层上面涂布复合石墨烯加热层,经过煅烧固化后,复合石墨烯加热层上面进一步涂覆第一胶粘层,第一胶粘层上面覆盖导热绝缘层,基板的下面为隔热绝缘底板,隔

热绝缘底板为一浅槽型隔热绝缘板,基板镶嵌入隔热绝缘板浅槽内,并用第三胶粘层经过煅烧固化固定,基板上复合石墨烯发热层的电极引出线从隔热绝缘底板的边侧引出,并与市电电力连接构成本加热装置的电力回路。

14.所述的基板,其特征在于基板为一长方形硬质板,长为0.5-1.2米,宽为0.3-1.0米,厚度为0.02-0.05米,基板为耐高温玻璃板、高温陶瓷板或不锈钢板中的一种。

15.所述的胶粘层,其特征在于胶粘层为一薄层耐高温玻璃胶粘剂,胶粘剂厚度为80-150nm,胶粘层耐温1000-1200℃。

16.所述的复合石墨烯发热层,其特征在于复合石墨烯发热层由复合石墨烯发热料浆层和电极电路构成,复合石墨烯发热料浆层厚度为100-500nm,复合石墨烯发热料浆层面电阻为15-250ω/sq,面功率为0.1~5w/cm2,发热温度在100-800℃,复合石墨烯发热料浆层辐射的波长为4-16μm的远红外占总辐射红外线的95%以上;所述的电极电路为通过钢网印刷在复合石墨烯发热料浆层上印刷一层铬锆铜电极电路,且任意两电极之间距离相等,铬锆铜电极与电极引出线焊接,通过电极引出线与市电电力连接。

17.所述的导热绝缘层,导热绝缘层为耐高温陶瓷绝缘涂料、导热型聚酰亚胺涂料或高温导热涂料中的一种,导热绝缘层的厚度为0.1-1mm,最高耐热温度为800-1000℃。

18.所述的隔热绝缘底板,其特征在于隔热绝缘底板为一与基板相似形的隔热绝缘板,板中有凹槽,基板嵌入在凹槽中,基板边侧基板边侧距离为0.5-1.5mm,隔热绝缘底板长为0.5-1.5m,宽为0.3-1.2m,厚度为5-10mm,槽深为2-4mm,隔热绝缘底板为阻热陶瓷板,耐高温隔热复合材料板及阻热石棉板中的一种,隔热绝缘底板耐火温度为800-1000℃。

19.采用上述技术方案后,本实用新型有益效果为:

20.本实用新型所述的一种石墨烯复合材料加热板的钢化炉,本技术采用中高温石墨烯加热板,加热均匀,能够准确控制加热温度,而且热电效率高,高效节能,特别是石墨烯复合出8-16μm远红外线,更适合于光伏玻璃钢化时透光涂层的固化和表面均匀,安全性高,使用寿命长,除此之外,本实用新型具有结构简单,设置合理,使用简单方便等优点。

附图说明

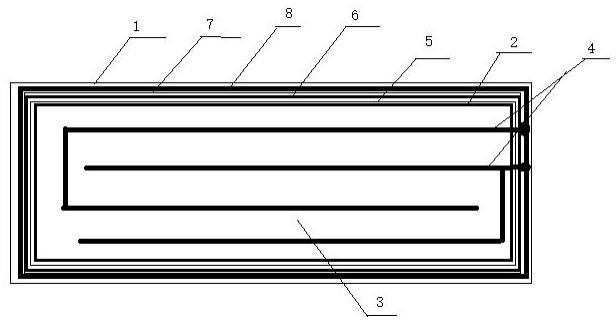

21.图1为本实用新型一种中高温复合石墨烯制热的玻璃钢化炉加热装置的结构示意图;

22.图2为本实用新型一种中高温复合石墨烯制热的玻璃钢化炉加热装置的实物样品图;

23.图中:1、绝缘导热层,2、第一胶粘层,3、复合石墨烯发热层,4、电极电路,5、第二胶粘层,6、基板,7、第三胶粘层,8、隔热绝缘底板。

具体实施方式

24.下面将结合图1-2及实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例,基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.下列实施例中所用原料信息如下:

26.导电炭黑:安徽黑钰颜料新材料有限公司,导电炭黑ct-8,比表面积305m 2 /g,粒径21nm;

27.石墨烯料浆:合肥微晶材料科技有限公司,wjsg1410,比表面积100-150m 2 /g,平均粒径3-25μm;

28.纳米银线溶液:合肥微晶材料科技有限公司,wjag50,长径比大于50,平均线径24-29nm,平均长度为25-35μm,纯度大于99.5%,固含量5-25%;

29.热电料浆:深圳维特欣达科技有限公司,涂膜发热温度840℃,纯度99.2%,粘度12000cp;

30.分散液:先丰纳米,xfm33,有效含量~13%,直径》50nm,长度《10μm;

31.导热硅脂:万华,lacper 4210;

32.分散剂:byk-192;

33.润湿剂:金团化学,kepersurf-125;

34.乳化剂:莱阳圣邦有机硅科技有限公司,型号si2026,ph值:6.0~7.0,含量:30%

±

3%;

35.成膜助剂:dpm(二丙二醇甲醚),阿拉丁,》98%;

36.消泡剂:莱阳圣邦有机硅科技有限公司,型号si-x204,粘度(mpa.s,25℃):1000~2500cs;

37.抗氧化剂:南京巴斯德化工有限公司,型号:t520,含量大于98.5%;

38.ptc特性材料:pe(胜浩橡塑pe-14l)与pvc(中泰化学pvc-sg5)按质量比3:1的混合物;

39.本实用新型公开一种中高温复合石墨烯制热的玻璃钢化炉加热装置,所述的加热装置由上到下依次为:绝缘导热层1,第一胶粘层2,复合石墨烯发热层3,电极电路4,第二胶粘层5,基板6,第三胶粘层7及隔热绝缘底板8,基板6为一表面光滑的硬质板,基板6上面涂覆第二胶粘层5,第二胶粘层5上面涂布复合石墨烯加热层3,经过煅烧固化后,复合石墨烯加热层3上面进一步涂覆第一胶粘层2,第一胶粘层2上面覆盖导热绝缘层1,基板6的下面为隔热绝缘底板8,隔热绝缘底板8为一浅槽型隔热绝缘板,基板6镶嵌入隔热绝缘板8浅槽内,并用第三胶粘层7经过煅烧固化固定,基板6上复合石墨烯发热3层的电极引出线从隔热绝缘底板8的边侧引出,并与市电电力连接构成本加热装置的电力回路。

40.所述的基板,其特征在于基板6为一长方形硬质板,长为0.5-1.2米,宽为0.3-1.0米,厚度为0.02-0.05米,基板6为耐高温玻璃板、高温陶瓷板或不锈钢板中的一种。

41.所述的胶粘层,其特征在于胶粘层为一薄层耐高温玻璃胶粘剂,胶粘剂厚度为80-150nm,胶粘层耐温1000-1200℃。

42.所述的复合石墨烯发热层,其特征在于复合石墨烯发热层3由复合石墨烯发热料浆层和电极电路4构成,复合石墨烯发热料浆层厚度为100-500nm,复合石墨烯发热料浆层面电阻为15-250ω/sq,面功率为0.1~5w/cm2,发热温度在100-800℃,复合石墨烯发热料浆层辐射的波长为4-16μm的远红外占总辐射红外线的95%以上;所述的电极电路通过钢网印刷在复合石墨烯发热料浆层上印刷一层铬锆铜电极,且任意两电极之间距离相等,铬锆铜电极与电极引出线焊接,通过电极引出线与市电电力连接。

43.所述的导热绝缘层,导热绝缘层1为耐高温陶瓷绝缘涂料、导热型聚酰亚胺涂料或

高温导热涂料中的一种,导热绝缘层1的厚度为0.1-1mm,最高耐热温度为800-1000℃。

44.所述的隔热绝缘底板,其特征在于隔热绝缘底板8为一与基板相似形的隔热绝缘板8,板中有凹槽,基板嵌入在凹槽中,基板边侧基板边侧距离为0.5-1.5mm,隔热绝缘底板长为0.5-1.5m,宽为0.3-1.2m,厚度为5-10mm,槽深为2-4mm,隔热绝缘底板为阻热陶瓷板,耐高温隔热复合材料板及阻热石棉板中的一种,隔热绝缘底板8耐火温度为800-1000℃。

具体实施例

45.s1:热电料浆配制,取若干金属粉混合料浆放入反应釜中,取分散剂、消泡剂、抗氧化剂依次放入反应釜内进行搅拌及超声分散,在50-80℃反应1至2小时,形成混合热电料浆a,待用;

46.s2:石墨烯发热料浆配制,取若干石墨烯发热料浆、导电炭黑、纳米银线溶液放入反应釜中充分搅拌,常温反应30-60分钟,取分散剂、润湿剂、流平剂依次放入反应釜内进行搅拌及超声分散,反应15-30分钟,形成石墨烯混合发热料浆b,待用;

47.s3:分别取s1,s2步骤中的料浆a和料浆b,按重量比为3.0~6.0:2.0~5.0放入反应釜中,取去离子水、导热硅脂、增稠剂、乳化剂依次放入反应釜中,搅拌并超声分散,在50-80℃下反应30-60分钟,测试反应混合物的粘度,粘度为8000-15000cp备用;

48.s4:取一片高温玻璃基板,在玻璃基本上涂布一层高温玻璃胶,然后,涂布s3步骤中的混合料浆,涂层厚度100-200μm,在氮气环境下,高温烧结30-60分钟,烧结温度为600-800℃,冷却至室温,备用;

49.s5:取s4步骤中的备用基板,在石墨烯混合料浆层上印刷铬锆铜电极电路,然后,在铬锆铜电极电路侧涂布一层高温绝缘导热层,高温导热绝缘层为耐高温陶瓷绝缘涂层,涂层厚度为0.1-1mm,备用;

50.s6:取一片高温取同样尺寸的隔热绝缘底板,隔热绝缘底板有浅槽,浅槽底面涂布一层高温玻璃胶,把s5步骤中的备用基板嵌入隔热绝缘底板的浅槽中,然后,将隔热绝缘底板放入氮气环境下,高温烧结固化30-50分钟,烧结温度为600-800℃,取出室温下冷却,然后通过电极电路引出端子焊接电极引出线,整个石墨烯中高温发热装置制备完成。

51.上面结合附图对本实用新型专利进行了示例性的描述,显然本实用新型专利的实现并不受上述方式的限制,只要采用了本实用新型专利的方法构思和技术方案进行的各种改进,或未经改进将本实用新型专利的构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。