1.本发明的实施例涉及一种机械结构,特别涉及一种零件夹持机构。

背景技术:

2.在一些机加工、焊接等领域中,经常需要对一些零部件进行夹持定位,以满足零件的焊接、加工、上料等要求,而目前大部分的夹持机构一般只能对单一形状的零件实现夹持固定,而无法满足多种零件的夹持,特别是带有弧面的不规则形状的零件,对于夹持机构的夹持难度更高。

技术实现要素:

3.本发明的实施例的目的在于提供一种零件夹持机构,结构简单,且可满足多种不规则形状零件的夹持需求。

4.为解决上述技术问题,本发明的实施例提供了一种零件夹持机构,包括:

5.底座,包括:底板、设置于所述底板上的支撑板,所述支撑板具有一垂直于所述底板的基准面,所述基准面沿平行于所述底板的方向部分凸出形成限位凸起,所述限位凸起将所述基准面分割成上基面和下基面;

6.第一定位件,包括:贴合于所述上基面的第一支撑臂、自所述第一支撑臂的一端朝远离所述基准面的方向水平延伸形成的第一连接臂;

7.第二定位件,包括:贴合于所述下基面的第二支撑臂、自所述第一支撑臂的一端朝远离所述基准面的方向水平延伸形成的第二连接臂;

8.第一定位销和第二定位销;所述第一定位销设置于所述第一连接臂上,所述第二定位销设置于所述第二连接臂上,所述第一定位销和所述第二定位销同侧设置,且分别用于穿过零件上开设的定位孔;

9.第一固定块,设置于所述第一连接臂和所述第二连接臂之间,所述第一固定块沿平行于所述基准面的方向开设第一通槽;

10.第二固定块,沿垂直于所述基准面的方向,与所述第一固定块相对设置,所述第二连接臂沿平行于所述基准面的方向开设第二通槽;

11.第一夹持块,部分嵌入所述第一通槽内,并与所述第一固定块弹性铰接;

12.第二夹持块,部分嵌入所述第二通槽内,并与所述第二固定块弹性铰接;

13.其中,所述第一夹持块和所述第二夹持块用于共同夹持零件,且所述第一夹持块和所述第二夹持块的夹持方向平行于所述底板。

14.本发明的实施方式相对于现有技术而言,通过第一定位销和第二定位销可实现零件在竖直方向上的定位,同时借助于第一夹持块与第一固定块的弹性铰接,以及第二夹持块与第二固定块的弹性铰接,可实现零件在水平方向上的夹持固定。由此不难看出,本实施方式的夹持机构不但结构简单,同时借助竖直和水平方向上对零件的定位,可满足各种不同不规则形状零件的夹持需求。

15.另外,所述第一连接臂包括:与所述第一支撑臂相连的第一倾斜延伸段、与所述第一倾斜延伸段相连的水平延伸段;

16.所述倾斜延伸段与所述第一支撑臂之间所形成的夹角为一锐角,所述水平延伸段垂直于所述基准面;

17.所述第二连接臂包括:与所述第二支撑臂相连的第二倾斜延伸段、自所述第二倾斜延伸段远离所述第二支撑臂的一端向所述水平延伸段的方向凸出形成限位凸起;

18.其中,所述第一固定块设置于所述第一倾斜延伸段与所述第二倾斜延伸段之间;

19.所述水平延伸段相对于所述零件的一侧为第一定位侧,所述限位凸起相对于所述零件的一侧为第二定位侧,所述第一定位侧和所述第二定位侧沿垂直于所述底板的方向共面设置,所述第一定位销设置于所述第一定位侧上,所述第二定位销设置于所述第二定位侧上。

20.另外,所述水平延伸段相对于所述零件的一侧开设若干定位槽。

21.另外,所述第一定位销与所述第二定位销沿垂直于所述底板的方向相对设置。

22.另外,所述零件夹持机构还包括:

23.支持块,设置于底板上,沿垂直于所述底板的方向与所述水平延伸段相对设置;

24.所述第二固定块设置于所述支持块与所述水平延伸段之间。

25.另外,所述支持块与所述第二固定块一体成型。

26.另外,所述支持块倾斜设置,并与所述第二倾斜延伸段相互平行。

27.另外,所述零件夹持机构还包括:

28.第一铰接轴,将所述第一固定块和所述第一夹持块进行铰接;

29.第一弹性元件,设置于所述第一通槽的槽底,且沿垂直于所述基准面的方向与所述第一夹持块连接;

30.所述零件夹持机构还包括:

31.第二铰接轴,将所述第二固定块和所述第二夹持块进行铰接;

32.第二弹性元件,设置于所述第二通槽的槽底,且沿垂直于所述基准面的方向与所述第二夹持块连接。

33.另外,所述第一夹持块包括:插入所述第一通槽内与所述第一铰接轴转动连接的第一铰接部、与所述第二铰接部连接并暴露于所述第一通槽外的第一勾爪部。

34.另外,所述第二夹持块包括:插入所述第二通槽内与所述第二铰接轴转动连接的第二铰接部、与所述第二铰接部连接并暴露于所述第二通槽外的第二勾爪部。

附图说明

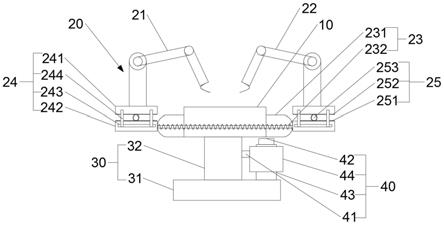

35.图1为本发明第一实施方式的零件夹持机构的前侧方轴侧结构示意图;

36.图2为本发明第一实施方式的零件夹持机构的后侧方轴侧结构示意图;

37.图3为本发明第一实施方式的零件夹持机构的内部轴侧结构示意图。

具体实施方式

38.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明的各实施方式进行详细的阐述。然而,本领域的普通技术人员可以理解,在本发明各实施方式中,

为了使读者更好地理解本技术而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各实施方式的种种变化和修改,也可以实现本技术各权利要求所要求保护的技术方案。

39.本发明的第一实施方式涉及一种零件夹持机构,如图1、图2和图3所示,包括:底座1、第一定位件2、第二定位件3、第一定位销4、第二定位销5、第一固定块6、第二固定块7、第一夹持块8和第二夹持块9。

40.其中,如图1、图2和图3所示,底座1包括:底板11、设置于底板11上的支撑板12,支撑板12具有一垂直于底板11的基准面121,基准面121沿平行于底板11的方向部分凸出形成限位凸起122,限位凸起122将基准面121分割成上基面1211和下基面1212。

41.其次,如图1、图2和图3所示,第一定位件2包括:贴合于上基面1211的第一支撑臂21、自第一支撑臂21的一端朝远离基准面121的方向水平延伸形成的第一连接臂22。而第二定位件3包括:贴合于下基面1212的第二支撑臂31、自第一支撑臂31的一端朝远离基准面121的方向水平延伸形成的第二连接臂32。需要说明的是,在本实施方式中,如图1、图2和图3所示,第一支撑臂21与基准面121的上基面1211之间可通过螺栓等锁紧件进行固定连接,而第二支撑臂31与基准面121的下基面1212固定连接。

42.另外,如图1和图3所示,第一定位销4设置于第一连接臂22上,第二定位销5设置于第二连接臂32上,且第一定位销4和第二定位销5同侧设置,且分别用于穿过零件100上开设的定位孔。

43.此外,如图2所示,第一固定块6设置于第一连接臂22和第二连接臂32之间,且第一固定块6沿平行于基准面121的方向开设第一通槽61。而第二固定块7沿垂直于基准面121的方向与第一固定块6相对设置,并且,第二固定块7沿平行于基准面121的方向开设第二通槽71。

44.最后,如图1、图2和图3所示,第一夹持块8部分嵌入第一通槽61内,并与第一固定块6弹性铰接。而第二夹持块9部分嵌入第二通槽71内,并与第二固定块7弹性铰接。其中,第一夹持块8和第二夹持块9用于共同夹持零件,且第一夹持块8和第二夹持块9的夹持方向平行于底板11。

45.通过上述内容不难看出,通过第一定位销4和第二定位销5可实现零件在竖直方向上的定位,同时借助于第一夹持块8与第一固定块6的弹性铰接,以及第二夹持块9与第二固定块7的弹性铰接,可实现零件在水平方向上的夹持固定。由此不难看出,本实施方式的夹持机构不但结构简单,同时借助竖直和水平方向上对零件的定位,可满足各种不同不规则形状零件的夹持需求。

46.具体地说,在本实施方式中,如图2所示,第一连接臂22包括:与第一支撑臂21相连的第一倾斜延伸段221、与第一倾斜延伸段221相连的水平延伸段222。第一倾斜延伸段221与第一支撑臂21之间所形成的夹角为一锐角,同时水平延伸段222垂直于基准面121。而第二连接臂32包括:与第二支撑臂31相连的第二倾斜延伸321段、自第二倾斜延伸段321远离第二支撑臂31的一端向水平延伸段222的方向凸出,形成限位凸块322。同时,如图1和图2所示,第一固定块6设置于第一倾斜延伸段221与第二倾斜延伸段321之间。并且,水平延伸段222相对于零件100的一侧为第一定位侧2221,而限位凸块322相对于零件的一侧为第二定位侧3221,第一定位侧2221和第二定位侧3221沿垂直于底板11的方向共面设置,并且,第一

定位销4设置于第一定位侧2221上,而第二定位销5设置于第二定位侧3221上。同时,第一定位销4与第二定位销6还沿垂直于底板11的方向相对设置。

47.另外,如图2所示,作为优选地方案,为了能够进一步提高零件夹持机构对零件100的定位性能,水平延伸段222相对于零件100的一侧还开设若干定位槽2222,通过各定位槽2222可实现零件100背面凸筋的嵌入,从而进一步提高对零件100的夹持定位效果。

48.此外,值得一提的是,为了实现对第二固定块7的有效固定,如图2所示,本实施方式的零件夹持机构还包括:设置于底板11上的支持块10,且该支持块10沿垂直于底板11的方向与水平延伸段222相对设置。同时,第二固定块7设置于支持块10上,并位于支持块10与水平延伸段222之间。并且,在本实施方式中,支持块10与第二固定块7一体成型。当然,需要说明的是,在实际应用时,支持块10与第二固定块7之间也可采用可拆卸地连接方式。

49.另外,为了实现第一夹持块8与第二夹持块9对零件100的夹持固定,如图3所示,本实施方式的零件夹持机构还包括:第一铰接轴20、第一弹性元件30、第二铰接轴40和第二弹性元件50。其中,第一铰接轴20将第一固定块6和第一夹持块8进行铰接,同时,第一弹性元件30设置于第一通槽61的槽底,且第一弹性元件30沿垂直于基准面121的方向与第一夹持块8连接。而相应的,第二铰接轴40将第二固定块7和第二夹持块9进行铰接,同时,第二弹性元件50设置于第二通槽71的槽底,且沿垂直于基准面121的方向与第二夹持块9连接。由此不难看出,在实际应用时,第一夹持块8可在第一弹性元件30的回弹作用下,以第一铰接轴20的轴心进行转动,而第二夹持块9可在第二弹性元件50的回弹作用下,以第二铰接轴40的轴心进行转动,从而实现对零件100的夹持固定。具体的说,在本实施方式中个,第一弹性元件30和第二弹性元件40采用的均为弹性柱塞,通过弹性柱塞的回弹力实现第一加持快8和第二夹持块9的转动。

50.并且,需要说明的是,如图1所示,在本实施方式中,第一夹持块8包括:插入第一通槽61内与第一铰接轴20转动连接的第一铰接部81、与第二铰接部81连接并暴露于第一通槽61外的第一勾爪部82。而第二夹持块9包括:插入第二通槽71内与第二铰接轴40转动连接的第二铰接部91、与第二铰接部91连接并暴露于第二通槽71外的第二勾爪部92。在实际应用时,通过第一夹持块8的第一勾爪部82和第二夹持块9的第二勾爪部92,可实现对零件100的夹持固定。

51.通过上述内容不难看出,本实施方式为与第二实施方式相对应的方法实施例,本实施方式可与第二实施方式互相配合实施。第二实施方式中提到的相关技术细节在本实施方式中依然有效,为了减少重复,这里不再赘述。相应地,本实施方式中提到的相关技术细节也可应用在第二实施方式中。

52.本领域的普通技术人员可以理解,上述各实施方式是实现本发明的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本发明的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。