1.本技术涉及谷物颗粒检测技术领域,尤其是涉及用于谷物颗粒表面规则度检测设备。

背景技术:

2.农业是我国的经济基础,而粮食生产是农业最基础和最重要的一项工作。近年来,粮食的产量已趋于平衡,基本解决了农业发展中的需求问题,但粮食安全问题仍然十分严峻。相当数量的粮食由于品质低下导致在市场中处于劣势地位从而造成积压,这样既浪费了农业资源,又降低了农民生产的积极性,阻碍了农业的进一步发展。再者,随着经济的发展和人们生活水平的提高,粮食质量安全已经成为近些年世界各国讨论和重视的热点话题之一,所以中国的农业发展必须以提高粮食品质为中心,积极发展高产高效的粮食生产。

3.表面规则度差的谷物颗粒是未成熟、受到损伤但尚有使用价值的粮食颗粒,不同粮食种类其表面规则度的定义稍有区别,如小麦表面规则度差的谷粒包括虫蚀粒、病斑粒、破损粒、生芽粒和生霉粒,稻谷表面规则度包括未熟粒、虫蚀粒、病斑粒、生芽粒和生霉粒,玉米表面规则度包括虫蚀粒、病斑粒、破损粒、生芽粒、生霉粒和热损伤粒,大豆表面规则度包括未熟粒、虫蚀粒、病斑粒、生芽粒、涨大粒、生霉粒、冻伤粒、热损伤粒和破碎粒。在粮食收购和贸易过程中,表面规则度是非常重要的定等作价指标。目前,谷物表面规则度检验,是根据相关粮食标准所规定的定义和检测方法,主要依靠人工进行挑拣、分类、辨识、计算而进行,操作过程复杂,收获季节人员劳动强度极大。同时,由于感观检验对人的专业能力要求非常高,检验结果会受人的知识、经验、技术熟练程度、工作状态、疲劳程度等因素影响,传统人工方法经常会产生较大误差;另一方面,不同检验人员存在主观标准不一致的问题,主观测量有时也会影响贸易公平,损害农民或弱势方利益。

4.近年来随着粮食产业的现代化发展,计算机信息技术已经融入到粮食管理领域中,主要应用于农产品品质检测和分类中,成为保障我国农业产业高效发展的有力手段。数字图像处理技术借助计算机图像扫描技术和发达的图形算法,用智能化的仪器设备替代人工检验,在粮食品质检测方面具有检测速度快、分类能力强、信息量大、精度高、可大批量检测等优点,在“准、快、一致性”等方面比人工检验更高,能够有效降低人工劳动强度、提高效率,从而提高基层检验效能和现代化水平。

5.现有的谷物检测设备,一般直接通过输送带对谷物进行输送,使其进行检测范围内,由于谷物一般呈一定数量共同输入检测设备中,继而导致谷物颗粒间造成遮挡或覆盖,使得检测装置无法检测到被堆积在下层的谷物颗粒,最终使得检测结果存在较大误差。另外,还有的谷物检测设备,是利用声学信号检测粮食,通过检测粮食碰撞所产生的声学信号,分辨出不规则的颗粒,但是,采集声学信号时,无法避免出现噪声干扰,影响检测精确度。

6.现有的大多数检测方式,是通过采集设备对粮食不规则的颗粒的上下表面进行拍照采集图像,对采集到的图像处理后,运用相关算法分析计算得出规则度,而优于检测计算

的算法差异,检测精度不够高,检测的效率也有待提升。

7.基于现有技术中存在的缺陷,亟待解决提高谷物颗粒规则度检测精准度的设备及算法。

技术实现要素:

8.为了解决现有的谷物规则检测设备,一般直接通过输送带对谷物进行输送,使其进行检测范围内,由于谷物一般呈一定数量输入检测范围,继而导致谷物颗粒间造成遮挡或覆盖,使得检测装置无法检测到被堆积在下层的谷物颗粒,最终使得检测结果存在较大误差的技术问题,本技术提供用于谷物颗粒表面规则度检测设备及其配合使用的计算方法,提供一种谷物颗粒表面规则度的检测方法、装置、设备及存储介质,简便、快捷、可靠,可以提高检测效率,增加检测结果的客观性和准确性。其具体方案如下:

9.本技术提供的用于谷物颗粒表面规则度检测设备,采用如下的技术方案:用于谷物颗粒表面规则度检测设备,包括机体,机体的前侧设置有可视窗口,机体内腔的一侧设置有检测系统,检测系统包括复合光源、扫描成像仪,机体内腔的一侧设置有物料输送组件,物料输送组件包括固定连接在机体内腔顶部一侧的锥形送料管,锥形送料管的底部设置有振动板,振动板的一侧设置有安装在机体内腔底部的输送带,机体正表面一侧的底部设置有可滑动的回收箱,回收箱的后端贯穿至机体的内腔并位于输送带底部的一侧,机体内腔的底部安装有壳体,壳体的内腔设置有抖动组件,壳体内腔的一侧设置有驱动组件。

10.通过采用上述技术方案,通过物料输送组件的设置,将需要检测的谷物颗粒进行输送,同时在物料输送组件和壳体的配合使用下,对谷物颗粒进行振动散开,避免谷物颗粒堆积,最终通过检测系统的设置,对谷物颗粒进行检测即可。

11.优选的,抖动组件包括焊接在壳体内腔底部的定位架,定位架的前侧和后侧均设置有可转动的转盘,转盘的表面环形固定连接有多个凸块,振动板底部的前侧和后侧均焊接有固定耳,两个固定耳之间设置有可转动的滚筒,滚筒的表面与凸块滚动接触。

12.通过采用上述技术方案,通过抖动组件的设置,其中转盘和凸块的配合使用,对滚筒的表面起到反复推进的作用,继而使得振动板发生短距离的位移,使得振动板发生高频振动,继而使得到达振动板顶部的谷物颗粒受到振动快速散开,避免谷物颗粒聚集影响检测系统的检测。

13.优选的,驱动组件包括安装在壳体内腔底部一侧的微型马达,定位架的内腔设置有可转动的驱动柱,驱动柱的前端和后端均贯穿至定位架的外侧并与转盘固定连接。

14.优选的,驱动柱的表面固定连接有驱动盘,微型马达的输出轴固定连接有受力盘,驱动盘与受力盘通过皮带传动连接。

15.通过采用上述技术方案,通过驱动组件的设置,其中微型马达得到驱动、受力盘和驱动盘的配合使用下,对驱动柱进行驱动旋转,继而使得转盘发生转动。

16.优选的,振动板底部的四角均焊接有定位柱,定位柱的底部贯穿至壳体的底部,定位柱与壳体滑动连接,定位柱表面套设有弹簧,弹簧的顶端和底端分别与壳体和定位柱焊接。

17.通过采用上述技术方案,通过定位柱和弹簧的配合使用,在振动板被顶起后,弹簧可将快速拉动锥形送料管向下进行复位,继而加快了振动板的振动频率。

18.优选的,锥形送料管的顶部贯穿至机体的顶部,锥形送料管的顶部套设有防尘套,防尘套的材质为橡胶。

19.优选的,机体底部的四角均螺纹连接有脚垫。

20.本发明还提供了一种谷物颗粒表面规则程度的检测方法,其特征在于,包括以下步骤:

21.a)采集待测谷物图像;

22.b)对所述待测谷物图像进行预处理,得到预处理后的谷物图像;

23.c)提取所述预处理后的谷物图像的特征信息,所述特征信息包括谷粒的中心坐标、最小半径、最大半径;

24.d)根据待测谷物的特征信息与谷物标准样的特征信息,判断谷物颗粒表面规则程度。

25.进一步的,所述预处理具体包括图像分割、图像配准、灰度处理、二值化处理、图像增强处理中的一种或多种。

26.进一步的,所述方法还包括以下内容:

27.对不同地区、不同品种、不同年份的谷物标准样,分别按照所述步骤a至步骤c的方法提取谷物标准样的特征信息,建立谷物标准样特征信息库。

28.进一步的,在所述步骤d结束后,回收待测谷物,重复步骤a-d,综合两次检测的结果判断谷物颗粒表面规则程度。

29.进一步的,所述步骤c中的特征信息还包括:

30.1)黑色、白色和灰色异常检测:

[0031][0032]

式中:r为黑色、白色和灰色像素占总像素的百分比;

[0033]

pi为黑色、白色和灰色像素个数;

[0034]

p为总像素个数;

[0035]

2)黑斑面积a,所述黑斑面积a的计算公式为:

[0036][0037]

式中,a为黑斑面积;

[0038]

l为灰度变异值超过阈值的像素个数,即在检测黑斑时,判断黑斑边缘的灰度值跳变的像素个数;

[0039]

3)颜色异常像素,所述颜色异常像素的判断公式为:

[0040]

abs(b-g)<th1;

[0041]

abs(r-g)>th2

[0042]

r>th3

[0043]

式中:r、g、b分别为颗粒像素红、绿、蓝色分量值;

[0044]

th1为像素蓝色分量和绿色分量的差值;

[0045]

th2为像素红色分量和绿色分量的差值;

[0046]

th3为像素红色分量值;

[0047]

当某一像素同时满足上述三个不等式时,可判断为颜色异常像素;当某一谷物颗粒检测到的颜色异常像素占总像素数量的比例超过阈值时,认为其为存在颜色异常的颗粒,颜色异常像素占总像素数量的比例以c表示;

[0048]

4)生芽情况,所述生芽的判断方法为:

[0049]

将谷物颗粒表面异常凸起的边缘与平滑表面的交叉点定义为拐点,计算相邻两个拐点之间的距离d,然后将所述距离d与设定的阈值进行比较以确定谷物颗粒是否存在生芽情况,所述距离d的计算公式为:

[0050][0051]

式中:d为相邻两个拐点之间的距离;

[0052]

x为拐点的横坐标;

[0053]

y为拐点的纵坐标;

[0054]

5)表面纹理,所述表面纹理的特征是颜色明显比表面主体区域暗的条纹,当像素灰度与主体灰度的差值大于阈值时,则为表面纹理像素,所述主体灰度的灰度值小于128;

[0055][0056]

式中:t为表面纹理像素占总像素的百分比;

[0057]

pv为表面纹理像素个数;

[0058]

p为总像素个数;

[0059]

6)圆滑度e,其计算公式为:

[0060][0061]

式中,e为圆滑度;

[0062]dmin

为最小半径;

[0063]dmax

为最大半径;

[0064]

7)轮廓

[0065]

按照八邻域连通规则沿顺时针或逆时针方向依次提取轮廓点,其中与下一像素点为水平或垂直连接关系的像素点个数nf,与下一像素点为对角连接关系的像素点个数ne,所述轮廓的计算公式为:

[0066][0067]

式中,o为轮廓;

[0068]dmin

为最小半径;

[0069]dmax

为最大半径;

[0070]

8)直方图相似度,其计算公式为:

[0071]

[0072]

式中,s为直方图相似度;

[0073]

l为灰度级数;

[0074]

p(ri)为红色像素直方图;

[0075]

p(gi)为绿色像素直方图;

[0076]

p(bi)为蓝色像素直方图。

[0077]

进一步的,所述检测方法还包括谷物胚部的识别,所述生芽情况的检测部位为谷物的胚部。

[0078]

进一步的,所述步骤d是具体包括利用以下函数判断谷物颗粒表面规则程度:

[0079]

1)虫蚀粒检测函数w(x),w(x)=r

×

a;

[0080]

2)病斑粒检测函数s(x),

[0081]

3)生芽粒检测函数g(x),g(x)=2d2;

[0082]

4)生霉粒检测函数m(x),

[0083]

5)破损粒检测函数d(x),

[0084]

6)未熟粒检测函数u(x),

[0085]

7)热损伤粒检测函数h(x),

[0086]

8)涨大粒检测函数l(x),

[0087]

9)冻伤粒检测函数c(x),

[0088]

10)未熟粒、热损伤粒和破损粒综合检测函数p(x),

[0089][0090]

本技术还提供了一种谷物颗粒表面规则程度检测设备,其特征在于,包括处理器和存储器,其中,所述处理器执行所述存储器中存储的计算机程序时实现上述的谷物颗粒表面规则程度检测方法。

[0091]

本发明还提供一种计算机可读存储介质,其特征在于,用于存储计算机程序,其中,所述计算机程序被处理器执行时实现上述的谷物颗粒表面规则程度检测方法。

[0092]

本发明还提供了一种谷物颗粒表面规则程度的检测系统,其特征在于,包括:图像采集模块、单片机核心处理器和图像显示模块;所述单片机核心处理器包括图像预处理模块、图像特征提取和分析模块;所述图像采集模块,用于采集谷物的原始图像;所述图像预处理模块,用于对所述原始谷物图像进行预处理;所述特征提取和分析模块,用于获取预处理后的谷物图像的特征信息并定量分析;所述图像显示模块,用于显示所述单片机核心处理器处理后的信息;所述图像显示模块包括显示屏。

[0093]

有益技术效果:

[0094]

1.本技术针对不同地域、不同年份谷物品质差别较大的情况建立了一种谷物标准样特征信息库,本技术通过检测某一地区某一年份的谷物规则粒的参数,进而确定相应的标准值或阈值,使检测结果更准确。

[0095]

2.本发明采用黑斑、颜色、发芽、黑色、白色和灰色、表面纹理、圆滑度、轮廓、模板

直方图等特征信息来判断谷物颗粒表面规则度,通过这些参数可获得5大模块的特征函数,将其与模型对比可获得表面规则度的情况。其中白色、边缘圆滑度、轮廓参数用于检测破损粒、热损伤粒及未熟粒,颜色、表面纹理、直方图模板参数用于检测病斑粒(其中表面纹理还可用于检测涨大粒,颜色和直方图可用于检测冻伤粒),黑斑、灰色参数用于检测虫蚀粒,生芽参数用于检测生芽粒,黑色参数用于检测生霉粒。

[0096]

3.本发明提供的谷物颗粒表面规则度的检测方法通过图像预处理和图像特征提取算法提取谷物轮廓、颜色异常情况、生芽情况等特征,比人工更简便、快捷、可靠,有利于提高检测效率,增加检测结果的客观性和准确性。此外,本发明还针对谷物颗粒表面规则度的检测方法提供了相应的装置、设备及计算机可读存储介质,进一步使得上述方法更具有实用性,该装置、设备及计算机可读存储介质具有相应的优点。

[0097]

4.本发明通过物料输送组件的设置,将需要检测的谷物颗粒进行输送,同时在物料输送组件和壳体的配合使用下,对谷物颗粒进行振动散开,避免谷物颗粒堆积,最终通过检测系统的设置,对谷物颗粒进行检测即可,解决了现有的谷物规则检测设备,一般直接通过输送带对谷物进行输送,使其进行检测范围内,由于谷物一般呈一定数量输入检测范围,继而导致谷物颗粒间造成遮挡或覆盖,使得检测装置无法检测到被堆积在下层的谷物颗粒,最终使得检测结果存在较大误差的问题。

[0098]

5.本发明通过抖动组件的设置,其中转盘和凸块的配合使用,对滚筒的表面起到反复推进的作用,继而使得振动板发生短距离的位移,使得振动板发生高频振动,继而使得到达振动板顶部的谷物颗粒受到振动快速散开,避免谷物颗粒聚集影响检测系统的检测。

[0099]

6.本发明通过驱动组件的设置,其中微型马达得到驱动、受力盘和驱动盘的配合使用下,对驱动柱进行驱动旋转,继而使得转盘发生转动。

[0100]

7.本发明通过定位柱和弹簧的配合使用,在振动板被顶起后,弹簧可将快速拉动锥形送料管向下进行复位,继而加快了振动板的振动频率。

附图说明

[0101]

构成本技术的一部分的附图用来提供对本技术的进一步理解,使得本技术的其它特征、目的和优点变得更明显。本技术的示意性实施例附图及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

[0102]

图1为谷物标准样的一些示例。

[0103]

图2为表面规则度较差的谷物的一些示例。

[0104]

图3为本技术发芽检测的一个示例。

[0105]

图4为本技术得到的谷物纹理像素图的一个示例。

[0106]

图5为本技术得到的rgb三颜色直方图的一个示例,从上至下依次为红色像素直方图、绿色像素直方图、蓝色像素直方图。

[0107]

图6为本技术判断小麦颗粒表面规则程度的模型图。

[0108]

图7为本技术判断稻谷颗粒表面规则程度的模型图。

[0109]

图8为本技术判断玉米颗粒表面规则程度的模型图。

[0110]

图9为本技术判断大豆颗粒表面规则程度的模型图。

[0111]

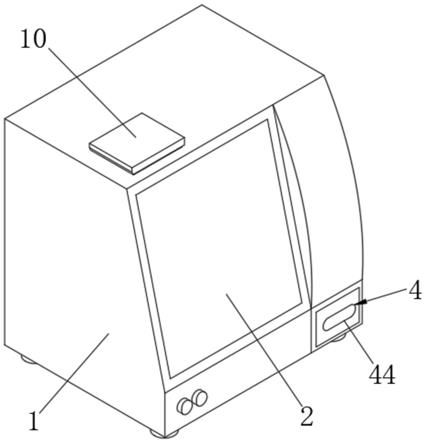

图10是实施例结构的立体示意图。

[0112]

图11是实施例结构的主视示意图。

[0113]

图12是实施例壳体和抖动组件的立体示意图。

[0114]

图13是实施例图12中a点的局部放大图。

[0115]

附图标记说明:1、机体;2、可视窗口;3、检测系统;4、物料输送组件;41、锥形送料管;42、振动板;43、输送带;44、回收箱;5、壳体;6、抖动组件;61、定位架;62、转盘;63、凸块;64、固定耳;65、滚筒;7、驱动组件;71、微型马达;72、驱动柱;73、驱动盘;74、受力盘;8、定位柱;9、弹簧;10、防尘套;11、脚垫。

具体实施方式

[0116]

为了使本技术领域的人员更好地理解本技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分的实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

[0117]

需要说明的是,本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本技术的实施例。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

[0118]

在本技术中,术语“上”、“下”、“左”、“右”、“前”、“后”、“顶”、“底”、“内”、“外”、“中”、“竖直”、“水平”、“横向”、“纵向”等指示的方位或位置关系为基于附图所示的方位或位置关系。这些术语主要是为了更好地描述本技术及其实施例,并非用于限定所指示的装置、元件或组成部分必须具有特定方位,或以特定方位进行构造和操作。

[0119]

并且,上述部分术语除了可以用于表示方位或位置关系以外,还可能用于表示其他含义,例如术语“上”在某些情况下也可能用于表示某种依附关系或连接关系。对于本领域普通技术人员而言,可以根据具体情况理解这些术语在本技术中的具体含义。

[0120]

另外,术语“多个”的含义应为两个以及两个以上。

[0121]

需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

[0122]

实施例1:

[0123]

结合图10-13,本技术实施例公开用于谷物颗粒表面规则度检测设备,包括机体1,机体1底部的四角均螺纹连接有脚垫11,机体1的前侧设置有可视窗口2,机体1内腔的一侧设置有检测系统3,检测系统3包括复合光源、扫描成像仪,需要说明的是,扫描成像仪通过探测元件和扫描镜头对谷物以瞬时视场为单位进行逐点、逐行取样,复合光源的应用,使得扫描成像仪所捕捉的谷物形态更为清晰、准确,机体1内腔的一侧设置有物料输送组件4,物料输送组件4包括固定连接在机体1内腔顶部一侧的锥形送料管41,锥形送料管41的顶部贯穿至机体1的顶部,锥形送料管41的顶部套设有防尘套10,防尘套10的材质为橡胶,锥形送料管41的底部设置有振动板42,振动板42底部的四角均焊接有定位柱8,定位柱8的底部贯

穿至壳体5的底部,定位柱8与壳体5滑动连接,定位柱8表面套设有弹簧9,弹簧9的顶端和底端分别与壳体5和定位柱8焊接,通过定位柱8和弹簧9的配合使用,在振动板42被顶起后,弹簧9可将快速拉动锥形送料管41向下进行复位,继而加快了振动板42的振动频率,振动板42的一侧设置有安装在机体1内腔底部的输送带43,机体1正表面一侧的底部设置有可滑动的回收箱44,回收箱44的后端贯穿至机体1的内腔并位于输送带43底部的一侧,机体1内腔的底部安装有壳体5,壳体5的内腔设置有抖动组件6,抖动组件6包括焊接在壳体5内腔底部的定位架61,定位架61的前侧和后侧均设置有可转动的转盘62,转盘62的表面环形固定连接有多个凸块63,振动板42底部的前侧和后侧均焊接有固定耳64,两个固定耳64之间设置有可转动的滚筒65,滚筒65的表面与凸块63滚动接触,通过抖动组件6的设置,其中转盘62和凸块63的配合使用,对滚筒65的表面起到反复推进的作用,继而使得振动板42发生短距离的位移,使得振动板42发生高频振动,继而使得到达振动板42顶部的谷物颗粒受到振动快速散开,避免谷物颗粒聚集影响检测系统3的检测,壳体5内腔的一侧设置有驱动组件7。

[0124]

实施例2:

[0125]

结合图12和图13,本技术实施例公开用于谷物颗粒表面规则度检测设备,驱动组件7包括安装在壳体5内腔底部一侧的微型马达71,定位架61的内腔设置有可转动的驱动柱72,驱动柱72的前端和后端均贯穿至定位架61的外侧并与转盘62固定连接,驱动柱72的表面固定连接有驱动盘73,微型马达71的输出轴固定连接有受力盘74,驱动盘73与受力盘74通过皮带传动连接,通过驱动组件7的设置,其中微型马达71得到驱动、受力盘74和驱动盘73的配合使用下,对驱动柱72进行驱动旋转,继而使得转盘62发生转动。

[0126]

工作原理:本发明在使用时,使用者自锥形送料管41的顶部将谷物颗粒倒入振动板42的顶部,开启微型马达71,微型马达71在驱动盘73和受力盘74的配合使用下带动驱动柱72发生转动,在驱动柱72转动的同时带动转盘62发生转动,使得凸块63与滚筒65的表反复接触,振动板42在凸块63顶起后,又在弹簧9的弹性作用下快速复位,继而使得振动板42发生高频振动,使得到达振动板42顶部的谷物颗粒快速散开并向一侧输送,谷物颗粒在到达输送带43顶部后缓慢向一侧移动,在谷物颗粒移动的同时,检测系统3对谷物颗粒进行检测,检测完成后的谷物颗粒被输送带43输送落入回收箱44的内腔,使用者再将回收箱44抽出,对谷物颗粒进行拿取即可。

[0127]

综上:该用于谷物颗粒表面规则度检测设备,通过物料输送组件4的设置,将需要检测的谷物颗粒进行输送,同时在物料输送组件4和壳体5的配合使用下,对谷物颗粒进行振动散开,避免谷物颗粒堆积,最终通过检测系统3的设置,对谷物颗粒进行检测即可,解决了现有的谷物规则检测设备,一般直接通过输送带对谷物进行输送,使其进行检测范围内,由于谷物一般呈一定数量输入检测范围,继而导致谷物颗粒间造成遮挡或覆盖,使得检测装置无法检测到被堆积在下层的谷物颗粒,最终使得检测结果存在较大误差的问题。

[0128]

实施例3

[0129]

一种谷物颗粒表面规则程度的检测方法,其特征在于,包括以下步骤:

[0130]

a)采集待测谷物图像;

[0131]

附图1、2为采集得到的谷物图像的示例。

[0132]

b)对所述待测谷物图像进行预处理,得到预处理后的谷物图像;

[0133]

上述预处理具体包括图像分割、图像配准、灰度处理、二值化处理、图像增强处理

中的一种或多种。

[0134]

c)提取所述预处理后的谷物图像的特征信息,所述特征信息包括谷粒的中心坐标、最小半径、最大半径;

[0135]

在检测开始前,先对不同地区、不同品种、不同年份的谷物标准样,分别按照所述步骤a至步骤c的方法提取谷物标准样的特征信息,建立谷物标准样特征信息库。谷物特征提取和分析中的各种阈值由谷物标准样的特征信息确定,参考上述计算公式及方法。

[0136]

实验例1

[0137]

采用本发明提供的谷物颗粒表面规则度检测方法检测小麦样品,规则粒、病斑粒、虫蚀粒、生芽粒、生霉粒、破损粒各1000粒,检测结果见表1。

[0138]

表1小麦样品识别结果

[0139][0140]

由表1可见,规则粒、病斑粒、虫蚀粒、生芽粒、发霉粒、破损粒正确识别的个数总计为5890粒,正确识别率为98.17%。

[0141]

实验例2

[0142]

采用本发明提供的谷物颗粒表面规则度检测方法检测玉米样品,规则粒、病斑粒、虫蚀粒、生芽粒、生霉粒、破损粒、热损伤粒各1000粒,检测结果见表2。

[0143]

表2玉米样品识别结果

[0144][0145]

由表2可见,玉米样品规则粒、病斑粒、虫蚀粒、生芽粒、发霉粒、破损粒、热损伤粒正确识别的个数总计为6882粒,正确识别率为98.31%。

[0146]

实验例3

[0147]

采用本发明提供的谷物颗粒表面规则度检测方法检测稻谷样品,规则粒、病斑粒、虫蚀粒、生芽粒、生霉粒、未熟粒各1000粒,检测结果见表3。

[0148]

表3稻谷样品识别结果

[0149][0150][0151]

由表3可见,稻谷样品规则粒、病斑粒、虫蚀粒、生芽粒、生霉粒、涨大粒、冻伤粒、热损伤粒、未熟粒、破损粒正确识别的个数总计为5903粒,正确识别率为98.38%。

[0152]

实验例4

[0153]

采用本发明提供的谷物颗粒表面规则度检测方法检测大豆样品,规则粒、病斑粒、虫蚀粒、生芽粒、生霉粒、涨大粒、冻伤粒、热损伤粒、未熟粒、破损粒各1000粒,检测结果见表4。

[0154]

表4大豆样品识别结果

[0155][0156]

由表4可见,大豆样品正确识别的个数总计为9827粒,正确识别率为98.27%。

[0157]

由实验例1-4的实验结果可知,采用本技术提供的谷物颗粒表面规则度检测方法检测谷物样品,小麦、玉米、稻谷和大豆的正确识别率分别为98.17%、98.31%、98.38%和98.27%,正确识别率均超过98%,符合检测要求。

[0158]

实验例5

[0159]

本实验例在于研究本方法与gb/t 5494-2019的一致性。

[0160]

采用本发明提供的谷物颗粒表面规则度检测方法检测包含规则粒及各种表面规则度较差的1000粒混合小麦,同时请经验丰富的实验人员采用gb/t 5494-2019方法辨别每粒小麦,结果见表5。

[0161]

表5混合小麦样品识别结果

[0162][0163]

由表5可见,规则粒的识别率为98.54%,病斑粒的识别率为100%,虫蚀粒的识别率为94.44%,生芽粒的识别率为88.89%,发霉粒的识别率为93.75%,破损粒的识别率为100%,规则粒、病斑粒、虫蚀粒、生芽粒、发霉粒、破损粒正确识别的个数总计为984粒,正确识别率为98.40%。

[0164]

根据gb/t 5494-2019对试样质量的规定,选取约50g小麦、50g稻谷、100g玉米、100g大豆各5份,分别采用本发明提供的表面规则度检测方法和gb/t 5494-2019方法检测小麦、玉米、稻谷和大豆样品的表面规则度,结果见表6。

[0165]

符合度(%)=(本发明方法表面规则度率)/(gb/t 5494-2019方法表面规则度率)

×

100%

[0166]

表6本方法与国标方法的一致性

[0167]

[0168][0169]

由表6可见,采用本发明所述表面规则度检测仪和国标方法检测小麦、玉米、稻谷、大豆四类样品,小麦的符合度为97.30%-98.96%,玉米的符合度为96.40%-101.87%,稻谷的符合度为96.20-102.60%,大豆的符合度为97.34%-103.26%,4种样品类型的符合度均大于为95%。

[0170]

实验例6

[0171]

本实施例在于研究本技术提供的表面规则度检测方法的精密度。

[0172]

采用本技术提供的表面规则度检测方法检测小麦籽粒,每个检测做3个平行,结果取平均值,检测结果见表7。

[0173]

表7精密度

[0174][0175]

由表7可见,根据本技术提供的表面规则度检测方法的识别结果,不同类型小麦颗粒的识别率为96.53%-99.33%,变异校准系数(cv%)为0.2%-0.96%。因此,本发明所述检测仪的准确度和变异系数均符合快速检测要求,可用于谷物表面规则度的检测。

[0176]

实验例7

[0177]

本实施例在于研究采用圆滑度参数与圆形度参数所获结果的准确性。

[0178]

圆形度=4πa/p2[0179]

式中,a为面积,p为周长。

[0180]

采用圆形度参数替代本发明所述圆滑度参数构建模型,分别采用本发明所述模型

和圆形度构建的模型检测小麦、玉米、稻谷和大豆各3个样品,每个样品做3个平行,结果取平均值,检测结果见表8。符合度的定义同实验例2。

[0181]

表8圆滑度及圆形度对检测结果的影响

[0182][0183]

可见采用圆滑度作为检测指标时的符合度显著高于圆形度,因此本技术选择检测效果更优的圆滑度。

[0184]

以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。