1.本发明属于三轴数控加工建模及摆线铣削建模相关领域,涉及到在摆线铣削中求解刀具切削刃上任意一点在任一瞬时切削温度的方法。通过对铣削中经由前刀面流入刀具的热流密度、摆线铣削中刀具和工件之间啮合规律的计算,结合导热微分方程给出了摆线铣削中切削温度的求解方法。

背景技术:

2.在铣削中,切削温度对刀具寿命具有重要影响,尤其当切削温度较高时,切削温度对刀具寿命具有决定性影响。随着切削速度和进击速度的提高,切削效率和切削温度同步提高,然而切削温度的提高极大地影响了刀具的使用寿命,从而降低了加工效率,增加了废品率,提高了零件的制造成本。摆线铣削策略常用于高速加工和难加工材料,如钛合金、镍基高温合金以及模具钢的加工。传统的切削方法在加工这些材料时,切削温度高、刀具寿命短。文献“廖铃吉,任景刚,杨金锋.摆线铣加工技术及其在航空发动机加工中的应用[j].航空制造技术,2015(12):47-50.”中利用镍基高温合金gh4169g的加工试验指出在摆线铣削中刀具和工件之间的啮合角是均匀缓慢变化的,且在后半个摆线周期刀具和工件不再啮合,特别有利于刀具的散热和降低切削温度。然而,该文献并未对摆线铣削中流入刀具的热流密度、刀具和工件之间的啮合规律以及摆线铣削中的切削温度进行定量研究。而摆线铣削中流入刀具的热流密度、刀具和工件之间的啮合规律是求解切削温度的最基础问题,摆线铣削中切削温度的求解又是摆线铣削中的基础性问题。因此,通过对这些问题的深入研究可以为摆线铣削中的切削参数优化和刀具的优选提供准则和理论依据,也可以进一步揭示隐含在“摆线铣削能延长刀具寿命”这一现象背后的科学原理。

技术实现要素:

[0003]

本发明为了克服现有研究难以计算摆线铣削中切削温度的不足以及难以定量描述摆线铣削中切削温度变化规律的不足,提出了一种摆线铣削中切削温度的高效求解方法。该方法首先基于有限元法求得了铣削中在给定刀具、工件及切削参数下,金属切削中第二变形区消耗的能量;接着,依据传热理论建立了铣削过程中的导热微分方程,并利用格林方程简化和求解了该方程,即建立了铣削中的切削温度模型;继而,通过求解相同刀具、工件及切削条件下的切削温度与试验结果对比标定了给定条件下流入刀具能量的百分比(能量分配系数)。最后,通过研究摆线铣削中刀具和工件的啮合规律,结合已经建立的铣削中的切削温度模型及标定得到的能量分配系数,提出了摆线铣削中的切削温度预测方法。该方法可以高效求解摆线铣削中刀具上任一点处任一瞬时的切削温度,其克服了传统有限元法求解切削温度效率低的不足和单纯解析法求解流入刀具热流密度困难的不足。该方法为摆线铣削的切削参数优化、刀具的优选,提供了新的理论依据和计算方法,必将加深学术界和工业界对摆线铣削的理解和推动工业界对摆线铣削的广泛应用。

[0004]

本发明的技术方案是:

[0029]

剪切角φ

ci

的数值可由应力分布图测量得到,具体的在第二变形区,应力相近的区域画三条等应力线段s

1i

,s

2i

,s

3i

,然后分别测量三条线段与切削速度方向v的夹角α

1i

,α

2i

,α

3i

;则当未变形切屑厚度为hi时对应的剪切角φ

ci

可以下式计算,至此求得了计算qf所需要的所有参数:

[0030]

φ

ci

=(α

1i

α

2i

α

3i

)/3。

[0031]

进一步的,所述步骤2的具体实现方法是:

[0032]

2.1建立坐标系,则平面y=0,z=0都是绝热面,并且在平面x=0上除了切削过程中的刀-屑接触区域,其它区域也是绝热的,若刀具材料各项同性且其传热学特性不随温度的变化而变化,则刀具上的一点a(x,y,z)在t时刻的温度场t(x,y,z,t)满足微分方程

[0033][0034]

上述方程的约束条件为

[0035][0036]

其中,k为刀具材料的导热系数,qc(t)为经前刀面刀-屑接触区域流入刀具的热流密度,若qc(t)在前刀面上均匀分布,即与刀-屑接触区域的位置无关;此时,上述微分方程的解由下式求得;

[0037][0038]

上式中a(x,y,z,d)可以表示为

[0039][0040]

其中,d=k(t-τ)

1/2

;t为时间,τ表示前刀面上b(0,y

p

,z

p

)处的单位热源在τ时刻加热了刀具,k为刀具材料的热扩散系数;erf为误差函数,表示为

[0041][0042]

结合步骤1求得的经前刀面流入刀具的热流密度qc,求解上述积分即可求得铣削中任意瞬时t、刀具上任意位置a(x,y,z)处的切削温度t(x,y,z,t)。

[0043]

进一步的,所述步骤3的具体实现方法是:

[0044]

3.1给定刀具和工件对以及对应的切削条件,则依据步骤1所述的方法求出第二变形区消耗的能量qf以及刀-屑接触区域的面积as,通过假定一系列的能量分配系数值r

2j

(0《r

2j

《1),如r

2j

=[10%,20%,

…

,90%],即可计算出给定条件下对应能量分配系数r

2j

时流入

刀具的热流密度q

cj

;

[0045]

3.2将求得流入刀具的热流密度q

cj

代入步骤2,即可求得铣削过程中刀具上任一点a(x,y,z)在任意时刻t的切削温度t(x,y,z,t)j;

[0046]

3.3通过切削实验,利用热电偶、红外成像或光纤热辐射测温法,测量给定刀具-工件对及切削参数下刀具上一点a(x,y,z)处的切削温度曲线t(x,y,z,t)e;

[0047]

3.4分别取计算出的切削温度曲线的稳定段和实验测量得到的切削温度曲线的稳定段,对比分析稳定段最大切削温度计算值与测量值的关系;若当r2=r

2j

时,在a(x,y,z)点处求得的最大切削温度t(x,y,z)

jmax

与实验测得a点处的最大切削温度t(x,y,z)

emax

之间的差值小于5%,则认为r2=r

2j

为给定刀具-工件对和切削条件下,第二变形区经前刀面流入刀具的能量分配系数。

[0048]

进一步的,所述步骤4的具体实现方法是:

[0049]

4.1在摆线铣削中,当刀具的某一切削刃切入工件时,切削刃被加热;当切削刃切出工件时,刀具被冷却;建立坐标系xo0y以描述摆线铣削中的几何关系,其中坐标原点o0处在s点的正上方,两点之间的距离为r,且x轴的方向与se平行;其中直线段se和绕o1点半径为r的圆构成一个摆线周期的刀轨,刀具沿摆线刀轨运动以切削工件;

[0050]

规定当刀心点oc处在摆线刀轨直线段的起点s时t=0,则当刀具沿摆线刀轨的直线段se运动时,t时刻刀心点oc(xc,yc)在坐标系xo0y中的位置可由下式计算;

[0051][0052]

其中,f(mm/min)为进给速度,c为摆线步长(线段se的长度);当刀心点oc划过摆线刀轨直线段的终点e沿摆线刀轨的圆弧段运动时,oc(xc,yc)在坐标系xo0y中的位置可由下式计算;

[0053][0054]

当t》60c/f时,如图-4所示,刀心点沿摆线刀轨的圆弧段运动;tc时刻刀心点oc划过摆线刀轨上的h点,此后刀具将不再与工件啮合直到下一个摆线周期开始;tc可由下式计算;

[0055][0056]

当t∈[0,tc]时,刀尖点pe(xe,ye)的运动轨迹se可以近似地由圆来表示,在坐标系xo0y中可以由下式表示;

[0057][0058]

4.2p2为刀尖点运动轨迹se与前一个摆线周期材料切除边界b(边界b为圆心在o0,半径为r r的圆)的交点;p1为刀具的切出点;当刀具沿摆线刀轨的直线段运动时,切出点p1处在与se平行且在距离se下方(r r)的线段上;当刀具沿摆线刀轨的圆弧段运动时,切出点

p1处在边界b1上(边界b1为圆心在o1,半径为r r的圆,o1在xo0y中的坐标为(c,0));p1点和p2点的坐标均可通过解方程求得;则在一个摆线铣削周期中,切削刃每次切削工件的切入角θ

st

可由下式计算;

[0059]

θ

st

=θ

ex-θ

imm

[0060]

其中,θ

ex

为切出角,如图-4所示在摆线铣削中θ

ex

恒为π;θ

imm

=∠p2ocp1为啮合角,在p1和p2点的坐标已知的情况下,其值可由余弦定理求得;任意瞬时刀齿旋转形成的切削刃pe的方程可由下式给出;

[0061][0062]

其中n(rpm)为主轴转速;θ

en

为刀尖点的瞬时位置角,如图-4所示,θ

en

表示peoc与y轴的夹角;

[0063]

4.3在求得摆线铣削中切削段和非切削段的临界时间tc以及任意瞬时的切入角θ

st

、切出角θ

ex

后,提出以下规则以求解摆线铣削中任一瞬时t的未变形切屑厚度h(t);

[0064]

规则1:当0≤t≤tc时,若刀尖点的瞬时位置角θ

en

满足θ

st

≤θ

en

≤θ

ex

,则未变形切屑厚度h(t)可以由下式求解

[0065]

h(t)=fz·

sin(θ

en

)

[0066]

其中fz(mm)为每齿进给;若θ

en

不满足θ

st

≤θ

en

≤θ

ex

,则未变形切屑的厚度h(t)=0;

[0067]

规则2:当tc《t≤60(c 2πr)/f时,刀具的切削刃不再切削工件,此时h(t)=0;

[0068]

4.4在求得摆线铣削中任意瞬时的未变形切屑厚度h(t)后,先将h(t)带入步骤1,再结合步骤3求得的能量分配系数r2,最后即可求得摆线铣削中经前刀面进入刀具的热流密度qc(t)。

[0069]

进一步的,所述步骤5的具体实现方法是:

[0070]

将步骤4求得的摆线铣削中流入刀具的热流密度qc(t),带入步骤2建立的铣削中的切削温度模型即可求得摆线铣削中任意瞬时t刀具切削刃上任意点a(x,y,z)处的切削温度t(x,y,z,t)。

[0071]

本发明相比现有技术具有以下有益效果:

[0072]

本发明通过研究金属铣削中第二变形区消耗的能量及其能量分配系数的标定方法,铣削中的切削温度预测方法,以及摆线铣削中刀具和工件之间的啮合规律,建立了摆线铣削中的切削温度预测方法。该方法可用于高精、高效求解摆线铣削中的切削温度,其可求解切削刃上任意点处切削温度随时间的变化曲线,克服了以往摆线铣削中切削温度难以定量分析的不足;该方法综合运用有限元法和解析法,克服了单纯有限元法求解切削温度效率低的不足,以及单纯解析法求解流入刀具能量密度困难的不足。本方法为定量研究摆线铣削中的切削温度及其变化规律提供了有效的计算方法,为基于切削温度的摆线参数优化、刀具优选提供了理论基础。

附图说明

[0073]

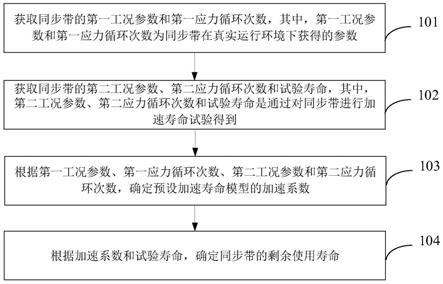

图1切削过程中的几何关系和第二变形区消耗能量的说明;

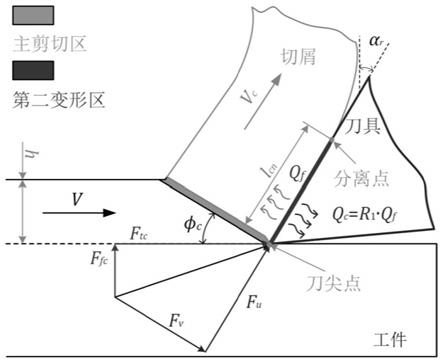

[0074]

图2基于有限元计算结果的刀-屑接触长度和剪切角计算方法示意图;

[0075]

图3铣削过程中刀具的传热模型说明;

[0076]

图4摆线铣削中的几何关系;

[0077]

图5镶片刀具刀片的几何参数及光纤测温时光纤的安装孔几何参数;

[0078]

图6基于不同的能量分配系数r2解得点a处的切削温度曲线;

[0079]

图7实验测得点a处的切削温度曲线;

[0080]

图8点a2、a3、a4、a5处计算得到的切削温度曲线;

[0081]

图9点a2、a3、a4、a5处测量得到的切削温度曲线;

[0082]

图10一个摆线周期啮合角θ

im

随时间t的变化规律;

[0083]

图11一个摆线周期流入刀具热流密度qc随时间t的变化规律;

[0084]

图12摆线铣削中的切削温度曲线。

具体实施方式

[0085]

下面结合附图和实施例对本发明申请作进一步的说明:

[0086]

本发提出了一种基于第二变形区消耗能量、能量分配系数、铣削中的热流密度、切削温度建模以及摆线铣削中刀具和工件啮合规律的摆线铣削温度预测方法。该方法主要包含金属铣削中第二变形区消耗能量的计算、铣削温度模型的建立、能量分配系数的标定、摆线铣削中的能量输入规律的计算以及求解摆线铣削中的切削温度。具体包括以下步骤:

[0087]

1.铣削中切削力(f

tc

,f

fc

)、刀-屑接触长度l

cn

、剪切角φc和第二变形区消耗能量qf的求解

[0088]

采用的刀具为单齿镶片直齿铣刀,刀片材料为硬质合金k10、无涂层,刀具的半径r=26mm。采用单齿刀(刀具齿数z=1)是为了避免因刀具跳动而造成的建模和实验结果误差。刀片的几何形状如图-5所示,安装在刀架上时刀具前角αr=0

°

,刀具后角αc=5

°

,刀具的刃口半径r0=0.01mm。待加工零件的材料为钛合金ti-6al-4v。给定切削参数:切削速度v=214m/min,进给速度fz=0.105mm/z,径向切深ae=21mm,轴向切深a

p

=2mm,主轴转速n=1310rpm。

[0089]

取刀具的一个刀齿作为研究对象,刀具旋转一周,切下材料的未变形切屑厚度h在0和fz=0.105mm/z之间变化。取10个不同的未变形切屑厚度hi(i=1,2,

…

,10),并且

[0090]hi

=i

·fz

/m,i=1,2,

…

,m,

ꢀꢀ

(0-1)

[0091]

求得10个未变形切屑厚度0.0105,0.021,0.0315,0.042,0.0525,0.063,0.0735,0.084,0.0945,0.105mm。将上述求得的每一个hi,连同刀具-工件材料参数及其几何参数和切削参数输入有限元软件,即可计算出给定条件下当未变形切屑厚度为hi时对应的切削力(f

tci

,f

fci

),刀-屑接触长度l

cni

、剪切角φ

ci

,计算结果如表-1所示。

[0092]

表-1给定未变形切屑厚度hi时的切削力、刀-屑接触长度和剪切角

[0093]

[0094]

表-1中未列出当h1=0.0105mm和h2=0.021mm时的切削力、刀-屑接触长度和剪切角,因为当未变形切屑厚度与切削刃的圆角半径尺寸接近时,切屑形成机理复杂,这会导致有限元计算出现较大误差,从而影响后续的拟合结果。利用表-1所列的结果,拟合得到给定刀具-工件对及切削条件下切削力(f

tc

,f

fc

)、刀-屑接触长度l

cn

与未变形切屑厚度h的关系分别由公式(1-2)和(1-3)表示,其中a

p

=2mm,(k

tc

,k

fc

,k

te

,k

fe

)=(1322n/mm2,150.8n/mm2,34.48n/mm,35.42n/mm),k0=0.6492,k1=0.02461。

[0095][0096]

l

cn

(h)=k1·

h k0ꢀꢀꢀ

(0-3)

[0097]

通过表-1发现,当未变形切屑厚度h变化时,剪切角φc的变化并不显著,均在44

°

左右波动。因此,在给定的刀具-工件对和切削条件下,剪切角φc可以看作是与未变形切屑厚度h无关的量,φc的值可由8次切削φ

ci

的平均值计算得到,即φc=44.38

°

。

[0098]

第二变形区消耗的能量qf可由公式(1-4)计算。

[0099]

qf=fu·vc

ꢀꢀꢀ

(0-4)

[0100]

其中fu为刀具前刀面和切屑间的摩擦力,其值由公式(1-5)计算,其中切削力(f

tc

,f

fc

)可由公式(1-2)计算,刀具前角αr=0

°

;vc为切屑在前刀面上的滑动速度,其值由公式(1-6)计算,其中v=214m/min,φc=44.38

°

,αr=0

°

。

[0101]fu

=f

tc

·

sin(αr) f

fc

·

cos(αr)

ꢀꢀꢀ

(0-5)

[0102][0103]

2.求解任意瞬时t刀具上任意一点a(x,y,z)处的切削温度t(x,y,z,t)

[0104]

在铣削过程中经由前刀面流入刀具的热流密度qc可以由公式(2-1)求解。

[0105]

qc=r2·

qf/asꢀꢀꢀ

(2-1)

[0106]

其中,r2为第二变形区消耗能量流入刀具的百分比,对不同的刀具-工件对、切削条件可由实验标定得到,标定方法将在下一步骤中详细说明;qf为第二变形区消耗的能量,其值可由公式(1-4)计算得到;as为铣削过程中刀具和切屑的接触面积,其值可由公式(2-2)计算。

[0107]as

=l

cn

·ap

ꢀꢀꢀꢀ

(2-2)

[0108]

在公式(2-2)中,l

cn

为刀-屑接触长度,其值可由公式(1-3)计算;a

p

=2mm。

[0109]

在求得铣削中流入刀具的热流密度qc后,铣削中任意瞬时t刀具上任意一点a(x,y,z)处的切削温度t(x,y,z,t)可由公式(2-3)求解。

[0110][0111]

其中,导热系数k=67w/(m

·

k),热扩散系数k=2.2

×

10-5

m2/s,a(x,y,z,d)可由公式(2-4)表示,qc(τ)由公式(2-1)计算。

[0112][0113]

公式(2-4)中的d=k(t-τ)

1/2

,t为时间,τ表示前刀面上b(0,y

p

,z

p

)处的单位热源在τ时刻加热了刀具;erf为误差函数,由公式(2-5)计算。

[0114][0115]

3.第二变形区消耗能量流入刀具的能量分配系数r2的标定

[0116]

当第二变形区的能量分配系数r2分别等于0.4、0.5、0.6时,依据前两步所述的步骤和方法,即可求得给定刀具-工件对及切削条件下刀具上点a(0.1,0.6,1.3)mm处,在t∈[0.72,0.84]s这一段时间的切削温度,如图-6所示。即,当r2分别等于0.4、0.5、0.6时,t∈[0.72,0.84]s时a点处的最大、最小切削温度分别为(324.8℃,139.3℃),(399.7℃,169℃)和(474.6℃,197.8℃)。

[0117]

通过切削实验,利用光纤热辐射测温法即可测量同样切削条件下,刀具上点a(0.1,0.6,1.3)mm处,在t∈[0.72,0.84]s这一段时间的切削温度,如图-7所示。这一时间段a点处测量得到的最大、最小切削温度为(407.9℃,166.1℃)。通过对比分析图-6和图-7,以及对比不同r2时计算得到的最大、最小温度和对应实验测量值的差异,发现当r2=0.5时,切削温度无论是从趋势上还是从极值上,计算值和实验值吻合都很好,且最大切削温度的差异小于5%。因此,在当前的刀具-工件对和切削条件下,r2=0.5是合适的能量分配系数。

[0118]

当r2=0.5,求解相同刀具-工件对和相同切削条件下刀具上点a2(0.2,0.6,1.3)、a3(0.3,0.6,1.3)、a4(0.4,0.6,1.3)、a5(0.5,0.6,1.3)处,在t∈[0.72,0.84]s这一段时间的切削温度曲线,如图-8所示,求得这一段时间四个点处的最大切削温度如表-2所列。同时利用光纤热辐射测温法测得相同条件下,刀具上相同四个点处在对应时间段内的切削温度如图-9所示,测量得到这一时间段内的最大切削温度如表-2所列。对比分析发现,预测值和实验值不仅趋势吻合良好,切削温度的极值也吻合良好。a2处的切削温度的计算值与测量值仅相差5.59%。综上,这说明本发明提出的铣削中第二变形区消耗能量的求解方法、铣削温度的预测模型、能量分配系数的标定方法是有效的。

[0119]

表-2切屑温度预测值和实验数据的对比分析

[0120][0121]

4.摆线铣削中的流入刀具热流密度qc(t)求解

[0122]

摆线铣削中采用的刀具-工件对及切削参数与前述步骤1、2、3相同,采用的摆线步长c=4mm、摆线半径r=5mm。摆线铣削中所采用的参数值如表-3所列。则在一个摆线周期中刀具和工件的分离时间tc可以由公式(4-1)求解。

[0123]

表-3摆线铣削中的切削参数和摆线参数

[0124][0125][0126]

其中,f为进给速度,f=fz×n×

z=137.55mm/min,求得tc=8.805s。

[0127]

利用公式(4-2)即可求得给定条件下,刀具沿摆线刀轨直线段运动时任意瞬时的刀心点位置。

[0128][0129]

利用公式(4-3)即可求得给定条件下,刀具沿摆线刀轨圆弧段运动时任意瞬时的刀心点位置。

[0130][0131]

当t∈[0,tc]时,任意瞬时t刀具的瞬时切削刃可由公式(4-4)计算,其中(xc,yc)为刀心点的瞬时位置,其值可由公式(4-2)或(4-3)计算,β为参数β∈[0,2π]。

[0132][0133]

结合公式(4-4)即可求得给定切削条件下,摆线铣削中刀具每次切削工件的啮合角θ

im

,其值由公式(4-5)计算。其中,θ

st

和θ

ex

分别为摆线铣削中的切入角和切出角,在摆线铣削中切出角θ

ex

恒等于π,切入角θ

st

的值可由公式(4-2)至(4-4)结合解方程和余弦定理求得。求得θ

st

和θ

ex

后,带入公式(4-5)即可求得给定条件下一个摆线铣削周期中啮合角随时间的变化规律,如图-10所示,当t=2.41s时啮合角达到最大值θ

immax

=83.82

°

。

[0134]

θ

imm

=θ

ex-θ

st

ꢀꢀꢀ

(4-5)

[0135]

当求得一个摆线周期中刀具每次切削工件的切入角θ

st

、切出角θ

ex

和啮合角θ

im

后:

①

若t∈[0,tc]且切削刃pe在xooy中的瞬时位置角θ

en

,如图-4所示,θ

en

∈[θ

st

,θ

ex

],此时摆线铣削中的瞬时切屑厚度h(t)可由公式(4-6)计算。

②

若t∈[tc,60(c 2πr)/f],此时摆线铣削中的瞬时切削厚度h(t)=0。

[0136]

h(t)=fz·

sin(θ

en

)

ꢀꢀꢀ

(4-6)

[0137]

在求得给定刀具-工件对及对应切削条件下摆线铣削中任意瞬时的未变形切屑厚

度h(t)后,先将h(t)代入步骤1即可求得摆线铣削中第二变形区任意瞬时消耗的能量qf(t)。再结合步骤3标定得到的能量分配系数r2=0.5,以及公式(2-1)和(2-2)即可求得摆线铣削中经前刀面流入刀具的热流密度qc(t)。给定条件下,一个摆线周期的热流密度qc(t)随时间的变化规律如图-11(a)所示。其中,图-11(b)、图-11(c)和图-11(d)分别详细展示了在0.2308

–

0.3692s,2.3080

–

2.4460s和6.4620

–

6.600s这三个时间段,刀具切削工件三次的热流密度变化规律,图中先后的两个小圆圈分别表示刀具切入、切出工件的时刻。通过图-11发现:

①

整个切削过程中热流密度的最大值q

cmax

=2.41

×

109w/m2,最大值在每次刀具切出工件时取得;

②

图-11(b)、图-11(c)和图-11(d)中所示时间段,刀具旋转一周分别切削工件的时间约为0.002s、0.011s和0.006s。通常在给定的切削条件下,若刀具旋转一周的时间内刀具和工件啮合时间越长,则刀具的散热时间越短,进入刀具的热量越多,即刀具温度升高。反之,刀具温度则降低。

[0138]

5.摆线铣削中的切削温度t(x,z,y,t)求解

[0139]

在求得摆线铣削中任意瞬时的热流密度qc(t)后,结合步骤2建立的铣削温度模型,即可计算摆线铣削中任意瞬时刀具上任一点的切削温度。应用上述步骤,在给定的切削条件下,刀具上点a(0.1,0.6,1.3)mm处一个摆线周期的切削温度变化曲线如图-12所示。通过图-12发现:

①

在一个摆线切削周期开始的一段时间内切削温度快速上升,当t=2.7349s时切削温度达到最大值t

tromax

=454℃;

②

当t》2.7349s时切削温度缓慢降低,直到一个摆线周期结束,切削温度接近环境温度;

③

如图-12中的放大区域所示,摆线铣削中的切削温度是快速波动的,这是由于在铣削过程中刀具不停地高速切入、切出工件。当刀具切入工件后,切削能量经前刀面进入刀具并加热刀具(刀具升温),当刀具切出工件后,无能量进入刀具刀具被环境冷却(刀具降温)。至此,完成了摆线铣削中切削温度的计算。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。