1.本发明涉及用于向消费者供应粘性介质的供应装置的壳体,特别是润滑剂供应装置的壳体,以及这种润滑剂供应装置。

背景技术:

2.在包括润滑剂贮存器的现有润滑剂泵中,为了避免在清空或填充贮存器期间形成负压或过压,通常提供将润滑剂贮存器连接到外部环境的通气元件。通常,这种通气元件被固定地附接到容器上,其中它们通常被实施为使得迷宫式设计防止外部的异物或湿气能够进入容器。

3.然而,在这些解决方案中,不利的是,不可能清洁迷宫或移除异物(例如昆虫;昆虫会在通气元件中筑巢,尤其是在户外使用时)造成了极大困难。此外,在外部附接到容器的通气元件形成了容器上的空间结构,这可能阻碍润滑剂泵的安装并导致损坏或遭受损坏。

技术实现要素:

4.因此,本发明的目的是提供一种润滑剂泵,其包括改善上述缺点的通气装置。

5.该目的通过根据专利权利要求1的用于润滑剂供应装置的壳体以及根据专利权利要求16的润滑剂供应装置来实现。

6.在下文中,提出了一种用于供应装置的壳体,该供应装置用于向消费者供应粘性介质,特别是润滑剂,该供应装置构造成形成用于粘性介质的至少一个储存空间,并且接收输送泵以将粘性介质从储存空间泵送到介质出口。

7.由于这种供应装置主要用于作为粘性介质的润滑剂的分配,因此在下文中,术语“润滑剂”类似于“粘性介质”那样使用。当然,其他粘性介质然而也是可用的。

8.为了提供一种既不会在结构上应用也不会损坏的通气装置,所提出的是,壳体包括限定用于介质的储存空间的至少一个储存空间侧壁、储存空间底壁以及储存空间覆盖壁,并且至少部分地包括相对于储存空间侧壁间隔开的围绕储存空间侧壁的储存空间外壁,并且形成第一中间空间。壳体从而至少部分地构造成双壁。

9.此外,至少一个第一开口设置在储存空间侧壁中,该第一开口将壳体的储存空间流体连接到第一中间空间。由于该开口,可以在储存空间本身中进行一定的空气交换,从而可以进行通气,以防止储存空间中的负压或过压。

10.这在供应装置中尤其必要,在供应装置中,润滑剂在压力下从封闭的储存空间中泵出,其中润滑剂的存量在运行泵操作期间减少。由于储存空间是封闭的或者泵包括所谓的随动板,该随动板将润滑剂区域与储存空间中的空气区域分开,该空间必须在润滑剂液面上方和储存空间内部或者在随动板上方通气,因为否则随着泵的运行和润滑剂液面的降低,将形成负压,而这将对泵送功能产生不利影响。这在储存空间的填充或再填充期间同样适用,其中空气必须从储存空间逸出,以便可以彻底地进行填充。此外,还可以通过通气装置,在储存空间过度填充的情况下,如润滑剂可以从储存空间中逸出,从而可以防止壳体爆

裂。此外,通过壳体的双壁特性,确保通气装置且因此以及壳体不会被损坏。

11.根据进一步优选的示例性实施例,第一中间空间至少部分地由覆盖壁和/或底壁封闭,其中优选地,储存空间覆盖壁和/或储存空间底壁至少部分地封闭第一中间空间。由此可以确保污染物不会进入中间空间。

12.这种用于润滑剂泵的壳体通常被制造为注射成型元件,其在一件式制造中包括这里上下文描述的所有或多个壁。

13.根据另一有利的示例性实施例,壳体还包括限定用于接收输送泵的泵接收空间的泵空间侧壁、泵空间底壁和泵空间覆盖壁,并且还至少部分地包括相对于泵空间侧壁间隔开的围绕泵空间侧壁的泵空间外壁,并形成第二中间空间,其中泵接收空间和储存空间优选地相对于彼此设置,使得第一和第二中间空间形成连续中间空间。由此提供了一种看起来是一件式的壳体,其可以作为预制部件存在。

14.在大多数润滑剂泵中,壳体由两部分构成,包括泵空间和储存空间。因此,可以在不必清空或移除整个壳体的情况下安装和维护泵元件。

15.第二中间空间优选地也由覆盖壁和/或底壁至少部分地封闭,其中泵空间覆盖壁和/或泵空间底壁优选地至少部分地封闭第二中间空间。同样与储存空间一样,使用泵空间底壁或泵空间覆盖壁的整体设计具有壳体易于制造的优点。

16.根据另一示例性实施例,泵空间侧壁和储存空间侧壁构造成一体,并且储存空间外壁和泵空间外壁构造成一体,使得第一和第二中间空间形成连续中间空间。此外,储存空间底壁优选形成泵空间覆盖壁。因此,提供了一种包括尽可能少的单独部件的壳体。

17.根据另一示例性实施例,连续中间空间也至少部分地由覆盖壁和/或底壁封闭,其中储存空间覆盖壁和/或泵空间底壁优选地至少部分地封闭连续中间空间。

18.根据另一示例性实施例,壳体包括至少一个另外开口,其将第一、第二或连续中间空间流体连接到外部环境,从而经由中间空间设置通气装置,储存空间通过该通气装置与外部环境进行空气交换接触。此外,如果中间空间如上所述被覆盖壁或底壁覆盖,还可以确保中间空间免受异物的进入,但与外部环境的空气交换可以同时发生,使得储存空间保持压力补偿。

19.这里特别有利的是,至少一个另外开口中的至少一个形成在壳体的底壁中,该底壁至少部分地封闭第一、第二或连续中间空间。由于在下部区域特别是在底壁区域中的开口的设计,可以进一步确保在储存容器过度填充期间可能进入中间空间的润滑剂可以从中间空间排出,而不需要昂贵的清洁。由于在底壁中布置了另外开口,润滑剂可以简单地流出中间空间。此外,向下打开的通气装置可以很好地防止污染。

20.为了保持中间空间尽可能没有润滑剂,即使在储存空间过度填充的情况下,即在润滑剂从储存空间逸出到中间空间的情况下,进一步优选的是将管状(优选可更换)的元件引入到中间空间中,该元件将第一开口流体连接到形成在底壁中的另外开口。由于该管状元件,在过度填充期间进入中间空间的润滑剂可以从中间空间被引导,而中间空间的壁不会被润滑剂污染。由于管状元件优选是可更换的,因此也可以确保可以提供在卫生方面无瑕疵的壳体。可以通过移除和清洁或更换管状元件来防止旧润滑剂的积累(其例如是由于过度填充造成的)。

21.这里,优选的是经由形成在底壁中的另外开口将管状元件引入到中间空间中,其

中特别地,底壁中的开口配备有附接结构,例如螺纹或卡口式联接器,其与形成在管状元件上的互补附接结构特别是互补螺纹或卡口式联接器相互作用,以便将管状元件保持在中间空间中。因此,一方面确保管状元件保持在中间空间中和壳体上,另一方面也定位在其位置中,从而即使当润滑剂泵受到机械载荷(例如冲击或倾斜位置)时,也确保第一开口和管状元件之间的流体连接。

22.根据另一有利的示例性实施例,外壁中的至少一个另外开口中的至少一个优选地与第一开口相对形成,使得外壁中的第一开口和第二开口形成穿过储存空间外壁和储存空间侧壁的穿通开口。这尤其对于注射成型的壳体是有利的,因为通过穿通开口可以容易地在储存空间侧壁中形成工具专用开口。

23.为了防止异物经由设置在外壁中的第二开口不期望地进入,还设置有可插入开口中的封闭元件,该封闭元件构造成封闭外壁中的开口,但同时使通向储存空间侧壁的开口敞开。

24.这里,一示例性实施例是特别优选的,其中封闭元件构造成封闭穿过储存空间外壁和储存空间侧壁的穿通开口,并且构造成封闭的中空主体,优选为中空圆柱体,其包括第一和第二封闭元件开口,其中第一封闭元件开口朝向第一开口流体定向,并且第二封闭元件开口与中间空间(特别是管状元件)流体相互作用,使得封闭元件还构造成在第一开口和中间空间或管状元件之间形成流体连接。由此可以确保润滑剂从第一开口直接被引导到管状元件或中间空间中,而不会向下流到中间空间的侧壁上。这也有助于壳体的卫生基本设计。

25.代替另一元件,当然也可以规定管状元件在一端具有肘形设计,该肘形设计(elbowed design)与第一开口相互作用。例如通过上述卡口联接器,也可以额外实现管状元件朝向第一开口的方向定向。当然,其他设计同样是可以的,例如管状元件和壳体之间的标记,其指示管状元件设置在用于流体连接的相应正确位置。

26.根据另一有利的示例性实施例,封闭元件进一步可旋转地和/或可释放地附接在外壁中。可替代地或另外,封闭元件也可以在多个限定位置插入开口中。这里特别优选的是,封闭元件可以从第一位置运动到第二位置,在第一位置,在第一开口和中间空间或管状元件之间可以实现流体连接,在第二位置,在第一开口和中间空间或管状元件之间防止流体连接。这里,附接本身可以例如通过拧入或者也可以通过压座来实现。此外,可以依次提供标记或相应的闩锁位置(例如通过卡口联接器),其限定封闭元件在穿通开口中的相应定向。

27.本发明的另一方面涉及一种包括这种壳体的润滑剂供应装置。

28.在说明书、附图和权利要求中详细说明了进一步的优点和有利实施例。这里,具体而言,说明书和附图中指定的特征的组合纯粹是示例性的,因此这些特征也可以单独存在或以其他方式组合。

29.在下文中,使用附图中描绘的示例性实施例来更详细地描述本发明。这里,示例性实施例和示例性实施例中所示的组合纯粹是示例性的,并不旨在限定本发明的范围。该范围仅由未决权利要求限定。

附图说明

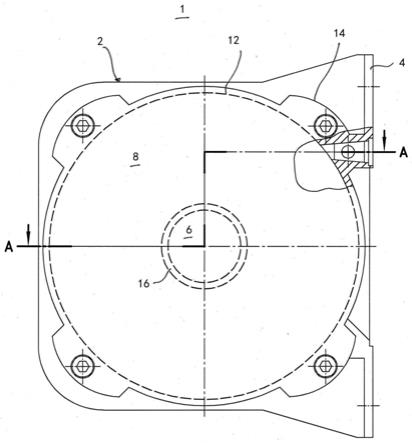

30.图1示出了用于润滑剂供应装置的壳体的第一示例性实施例的示意性仰视图;

31.图2示出了处于第一状态的图1所示壳体的剖视图;

32.图3示出了处于第二状态的图1所示壳体的剖视图;

33.图4示出了壳体的示例性实施例的仰视图;

34.图5示出了处于第一填充状态的图4的壳体的剖视图;以及

35.图6示出了处于第二填充状态的图4的壳体的剖视图。

36.在下文中,相同或功能等同的元件由相同的附图标记表示。

具体实施方式

37.图1至3示出了润滑剂泵1的优选壳体2的第一示例性实施例。这里,图1示出了润滑剂泵1的仰视图,而图2和3分别示出了剖视图。润滑剂泵1包括壳体2,壳体2横向装备有凸缘元件4,例如壳体2使用凸缘元件4可附接到壁。此外,图1以及更好的图2和3示出了润滑剂泵1的本文描绘的壳体2是包括内部马达的润滑剂泵的壳体。为此目的,壳体包括区域6,其中设置有操作润滑剂泵的马达(未示出),并且该区域通过壁16与润滑剂接收储存空间8分离。从图2至3可以看出,储存空间8从外部经由封闭储存空间的储存空间侧壁12a、储存空间覆盖壁28a和储存空间底壁30a封闭。

38.此外,图2、3示出壳体2包括位于储存空间8下方的泵接收空间18,该泵接收空间18构造成例如接收泵的驱动部件和泵元件(未示出)。在附图中没有描绘其他泵元件。泵接收空间18也通过封闭泵接收空间18的泵空间侧壁12b、泵空间覆盖壁28b和储存空间底壁30b封闭。在这里描述的示例性实施例中,泵空间覆盖壁28b由储存空间底壁30a形成。此外,侧壁12a、12b可以构造成一体,并且在下文中被称为侧壁12。

39.从图1中可以看出,从图2和3中可以更确切地看出,壳体2至少部分地构造成双壁,并且特别地包括储存空间外壁14a或泵空间外壁14b,它们也可以构造成一体,并且在下文中称为外壁14。特别是从图2、3中可以看出,侧壁12和外壁14彼此隔开设置,从而形成中间空间26。在壳体的两部分设计中,中间空间26被分成与储存空间相关的第一中间空间26a和与泵空间相关的第二中间空间26b,然而,其中两个壳体部分相对于彼此设置,使得第一和第二中间空间26a、26b形成连续中间空间26。

40.此外,从图2、3可以看出,储存空间覆盖壁28a构造成使得它也相对于外部环境封闭中间空间26,并且在底区域中,泵空间底壁30b相对于外部环境至少部分地封闭中间空间。因此,储存空间覆盖壁28a同时是壳体的覆盖壁28,泵空间底壁30b是壳体的底壁30。

41.在图1至3所示的示例性实施例中,规定壳体或储存空间可通过形成在储存空间覆盖壁28a中的喷嘴20填充润滑剂。这例如通过让润滑剂在压力下被泵入连接喷嘴20而发生。为了允许储存空间8中的压力补偿而不必停止填充过程,在容器2中还设置有通气装置22,在所示的情况下,该通气装置22通过侧壁12中的开口24设置。侧壁12中的该第一开口24形成在润滑剂容器2构造成双壁的区域中,使得开口24将储存空间8流体连接到中间空间26。

42.此外,在图2、3中可以看出,壳体2的覆盖壁28在中间空间26上方延伸并从上方对其进行封闭。底壁30也在中间空间26上方延伸且相对于外部环境至少部分地对其进行封闭。然而为了使经由中间空间的通气成为可能,在所示的示例性实施例中还提供了开口32,

该开口32将中间空间26流体连接到外部环境。

43.此外,图2、3示出了在外壁14中形成的另外开口34,该开口34构造成与开口24对齐作为穿通开口。由于这种壳体2通常由注射成型或以注射成型方法制造成一件式部件,所以需要穿过外壁14和侧壁12的开口来形成开口24。即使经由该开口34的通气是直接可能的,然而优选的是用封闭元件36对其封闭,从而使得储存空间8和中间空间26之间的流体连接成为可能,但相对于中间空间26封闭外部环境。直接通过开口34通气将使得非常容易进入储存空间成为可能,从而例如害虫可能直接到达储存空间。

44.封闭元件36本身可以构造成例如圆柱形,并且包括第一封闭元件开口38和第二封闭元件开口40,其中第一封闭元件开口38与第一开口24相互作用,而第二封闭元件开口40可以提供中间空间26和储存空间8之间的流体过渡。为此目的,封闭元件36可以旋转或相应地插入第一位置(见图2),其中开口40和中间空间26之间可以流体连接,或者进入图3所示的关闭位置,其中通过壁元件42(外表面)防止储存空间8和中间空间26之间的流体连接。因此,可以在填充期间使得封闭元件36旋转或相应地插入第一位置(见图2),并且可以通过第一开口24、第一封闭开口38和第二封闭开口40而在储存空间8和中间空间26之间形成流体连接。然后,过量的空气或过量的润滑剂从储存空间8经由开口24和中间空间26被引向底板中存在的开口32。因此可以防止过压或过度填充。

45.在操作中,封闭元件36然后可以旋转到图3所示的位置,使得润滑剂不会意外地通过开口24和中间空间26逸出。为了避免储存空间8中负压的累积,空气通常通过填充喷嘴20供应。可替代地,当然也可以通过中间空间26在操作中进行通气。在这种情况下,封闭元件36没有旋转到第二位置(图3),而是保持在图2所示的第一位置。这尤其在填充之后填充喷嘴20使用覆盖元件以气密方式关闭时是有利的。

46.在填充的情况下,即使在填充过程中,例如在注入润滑剂的过程中,仍然可以通过填充喷嘴20进行空气供应(通气),即使在填充过程中,封闭元件当然也可以处于图3所示的关闭位置。如果需要的话(例如在填充之后通过盖元件气密地关闭填充喷嘴20),封闭元件36又可以在填充之后旋转到图2所示的打开位置,由此随后在操作中又可以通过中间空间26进行通气。

47.为了提供特别卫生的条件并防止润滑剂(例如润滑剂在过度填充期间可从储存空间8逸出并可进入中间空间26)积聚在中间空间26中并在那里老化或污染壳体,还优选将管状元件44插入中间空间26,该管状元件44可将过量的润滑剂或空气朝向开口32引导。管状元件44优选可释放地设置在中间空间26中,并且在填充期间朝向第二封闭元件开口40定向。封闭元件36的空间定向可以通过壳体或闩锁位置上的相应标记来实现。

48.为了将管状元件4 4在空间上保持并固定在中间空间中,附接结构46设置在底元件30中的开口32中,该附接结构46与管状元件44上的附接结构相互作用。例如,附接结构46、48可以构造成如图2、3所示的螺纹。管状元件44因此可以简单地拧入中间空间26。当然,对于管状元件44以及封闭元件36,其他附接元件同样是可能的。因此例如,同样可以使用卡口联接器或简单压座(press seat)。可替代地,管状元件本身也可以不包括附接结构,并且使用与附接结构46相互作用的单独螺纹元件保持在中间空间中。在这种情况下,螺纹元件包括穿通开口,使得通气成为可能。

49.图4至6示出了不同类型的润滑剂泵,其中在下文中主要阐述了与图1至3所示的壳

体的不同之处。这里,关于图1至3描述的所有特征同样适用于该示例性实施例中的润滑剂供应装置。

50.与图1至3所示的壳体相比,在图4至6所示的壳体2中,填充不是从上方进行的,而是通过设置在底壁30中的填充喷嘴20从下方进行的(也参见图2、3和5、6中的箭头)。示意性描绘中没有示出与储存空间8的流体连接。此外,这种类型的润滑剂泵包括所谓的随动板50,该随动板50将润滑剂储存空间8与设置在其上的空气空间52分开。该随动板50位于包含在润滑剂储存空间8中的润滑剂上,并跟随润滑剂的液面。这尤其在图5和6中示出,其中图5示出了完全填充的润滑剂泵,而图6示出了一定比例的润滑剂已经被泵出的情况。

51.此外,图4至6依次示出了由侧壁12和外壁14制成的双壁结构,它们同样配备有通气装置22,其中第一开口24将中间空间26流体连接到储存空间8。同样在图4至6所示的示例性实施例中,通气装置22在填充期间提供双重功能;一方面,它允许空气从空气空间52逸出,从而防止容器中的过压,另一方面,它使得在过量填充的情况下润滑剂的逸出成为可能。为此目的,开口24设置在容器上,使得在随动板50的最高位置,设置在随动板50的边缘上的密封件54露出第一开口24,从而中间空间26经由第一开口24流体连接到润滑剂储存空间8。因此,润滑剂可以从润滑剂储存空间8和开口24转移到中间空间26中,从而防止过量填充。

52.相反,在正常操作中(见图6),通气装置使得空气经由中间空间26流入空气空间52成为可能。因此,与图2、3相反,在图5和6所示的示例性实施例中,在所有操作状态下,通过第二封闭元件开口40和中间空间24之间的封闭元件36提供流体连接,其中封闭元件36基本保持在使得第二封闭元件开口40流体连接中间空间26的位置。

53.关于图中所示的其他元件,参考图1至3的描述。

54.总的来说,可以使用此处介绍的润滑剂泵提供通气或过度填充保护,这种泵构造简单、不会损坏、也不安装在外部。

55.附图标记列表

56.1 润滑剂供应装置

57.2 壳体

58.4 凸缘

59.6 马达接收空间

60.8 润滑剂储存空间

61.12a、b 侧壁

62.14a、14b 外壁

63.16 马达空间分隔

64.18 泵空间

65.20 填充喷嘴

66.22 通气装置

67.24 第一开口

68.26a、b 中间空间

69.28a、b 覆盖壁

70.30a、b 底壁

71.32 底壁中的开口

72.34 外壁中的开口

73.36 封闭元件

74.38 第一封闭元件开口

75.40 第二封闭元件开口

76.42 封闭元件壁

77.44 管状元件

78.46 附接结构

79.48 附接结构

80.50 随动板

81.52 空气空间

82.54 密封件

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。