1.该申请要求基于2019年8月16日提交的韩国专利申请10-2019-0100183号的优先权,并且该韩国专利申请的全部内容通过引用并入本文中。

2.本发明涉及用于通过无损方法来检测锂二次电池内部的裂纹的传感器和检查装置,更特别地,本发明涉及一种用于使用涡流来检测电池单体的电极裂纹、接线片裂纹和焊接部裂纹的涡流传感器以及包括该涡流传感器的涡流检查装置。

背景技术:

3.根据正电极、负电极以及具有分隔件被置于所述正电极和负电极之间的结构的电极组件的结构,锂二次电池能够被分类成:果冻卷型(缠绕型)电极组件,在该果冻卷型(缠绕型)电极组件中,长片型的正电极和负电极在分隔件被置于其间的情况下被缠绕;堆叠-折叠型电极组件,该堆叠-折叠型电极组件具有如下结构:其中,诸如双单体或全单体这样的单元单体被缠绕等,所述单元单体通过分隔件层叠而堆叠预定单元的正电极和负电极。

4.通过在所述电极组件被容纳在电池容器中的状态下注射作为液体电解质的电解质并且密封所述电池容器来制造这种二次电池。

5.在以上电极的制造过程或者电极组件的组装过程期间,由于在涂覆部和非涂覆部之间的伸长率的差异、因焊接引起的物理外力等,可能在电极、接线片和焊点上出现裂纹,并且这种裂纹可能引起低电压缺陷。

6.在堆叠-折叠型电池单体的情形中,由于堆叠-折叠过程的特性,从而不能容易地通过视觉检查发现在折叠过程期间发生的、由于在折叠单体内部的裂纹而产生的组装缺陷,并且需要一种用于在密封完成之后无损地检测被密封的电池单体中的裂纹的方法。

7.另一方面,涡流具有根据所要检查的表面的状态、位置、缺陷、材料等的变化而改变的特性,用于使用这种涡流特性来检测所要检查的异物或裂纹的技术是已知的。

8.图1示出传统涡流传感器的形状。参考该图,感应涡流并且检测所感应到的涡流的传感器10具有铅笔型形状,具体地,具有缠绕在圆柱形磁性构件周围的线圈的芯单元11被嵌入在外壳12中。

9.在使用这种铅笔型涡流传感器的情形中,因为所述芯单元的直径通常为几毫米,所以以所述涡流传感器对所要检查的物体进行筛查的方式来执行涡流检查。然而,这种筛查测量方法具有传感器的感测位置不准确的问题,因此测量值的误差范围加宽,并且过检率高。

10.因此,在检测电池单体裂纹时,当使用涡流传感器时,有必要研发一种用于改进检测能力的技术。

技术实现要素:

11.技术问题

12.本发明的目的在于提供一种能够改进检测能力的新颖的涡流传感器,并且提供一种使用这种涡流传感器检测电池单体的裂纹的装置。

13.技术方案

14.本发明提供一种用于感应涡流并且检测感应出的涡流以检测电池单体中的裂纹的涡流传感器,该涡流传感器包括:至少两个芯单元,在所述至少两个芯单元中,线圈被缠绕在磁性构件周围;和外壳,该外壳容纳所述芯单元,其中,所述芯单元中的每一个芯单元被布置成使得所述线圈的中央轴线定向在所述电池单体的厚度方向上。

15.在本发明的实施例中,所述外壳包括:第一级,所述第一级在所述电池单体的纵向方向上朝向所述电池单体的本体延伸,同时具有与从所述电池单体的本体延伸到电极引线的形状对应的阶形台阶,并且具有立方体形状;和第二级,所述第二级从所述第一级沿着所述电池单体的厚度方向朝向所述电极引线延伸,同时具有立方体形状,其中,所述第一级和所述第二级被集成为形成所述阶形台阶,并且其中,在以平行于地面的方式切割的水平截面的面积中,所述第一级的水平截面的面积大于所述第二级的水平截面的面积。

16.在本发明的实施例中,至少一对芯单元在平行于所述电池单体的宽度方向的第一方向上的延伸线上彼此间隔开。

17.在本发明的实施例中,涡流传感器进一步包括两对芯单元,其中,一对芯单元可以被间隔开,并且被置放在平行于所述电池单体的宽度方向的第一方向上的延伸线上,并且其中,其余一对芯单元可以平行于所述电池单体的宽度方向,并且可以在不同于第一方向的第二方向上的延伸线上间隔开。在这里,间隔距离可以是所述电池单体的宽度的50%到100%。

18.在根据本发明的实施例的涡流传感器中,一对芯单元可以被置放在所述第一级处,并且其余一对芯单元可以被置放在所述第二级处。

19.本发明的涡流传感器包括:第一传感器,该第一传感器被构造成感应涡流;和第二传感器,该第二传感器被构造成感测由所述第一传感器感应出的涡流信号,其中,所述第一传感器和第二传感器中的每一个包括芯单元和外壳。

20.构成本发明的芯单元的磁性构件具有圆柱形柱形状或矩形柱形状。

21.在本发明的涡流传感器中,可以在所述电池单体被固定的状态下通过单点感测来检测裂纹。在这里,所述裂纹是在选自如下位置中的一个或多个位置处产生的裂纹:电极接线片、接线片焊接部和引线焊接部。

22.本发明提供一种用于检测电池单体的裂纹的装置,包括:涡流传感器;转移单元,该转移单元被构造成顺序地将多个电池单体从输入所述电池单体的点转移到取出所述电池单体的点;和控制器,该控制器被构造成被电连接到所述涡流传感器,并且接收、评价并控制由所述涡流传感器感测的涡流信号。

23.在本发明的实施例中,所述转移单元包括:转移台,该转移台被构造成从所述电池单体的输入点延伸到所述电池单体的排放点;和转移装置,该转移装置被构造成转移所述电池单体。

24.在本发明的实施例中,所述转移装置包括:抬升单元,该抬升单元被构造成从所述转移台提升所述电池单体;和驱动单元,该驱动单元被构造成与所述抬升单元联接,以能够移动,并且允许所述抬升单元在水平方向上往复运动。

25.有利效果

26.本发明的涡流传感器能够进行单点感测,从而检测分辨率高,并且没有未检查区域,由此改进裂纹检测能力。

27.因为没有产生异常磁场的可能性,所以本发明的涡流传感器表现出提高检测能力的效果。

28.由于所述涡流传感器的裂纹检测能力得到改进,所以本发明的裂纹检测装置表现出降低过检率的效果,并且具有使用涡流来实现裂纹的自动化无损检测的优点。

附图说明

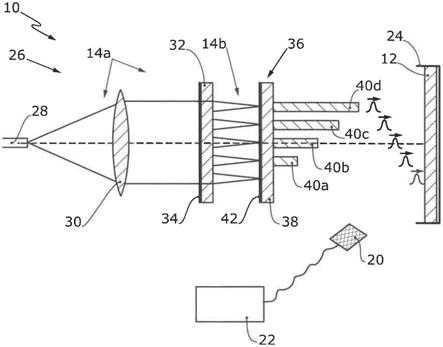

29.图1是示出传统涡流传感器的视图。

30.图2是根据本发明实施例的涡流传感器的示意图。

31.图3是根据本发明另一实施例的涡流传感器的示意图。

32.图4是根据本发明的裂纹检测装置的示意图。

33.图5是示出图4的裂纹检测装置中的转移单元的示意图。

34.图6是示出根据本发明实施例的转移台的视图。

具体实施方式

35.在本说明书和权利要求中使用的术语和单词不应该被理解为限于普通或字典术语,并且本发明人可以适当地定义术语的概念从而最好地描述其发明。术语和单词应该被理解为与本发明的技术思想一致的含义和概念。相应地,在说明书中描述的实施例和在绘图中描述的构造仅是本发明的最优选的实施例,而不表示本发明的所有技术思想。应该理解,在提交本技术时,可能存在替代它们的各种等同方案和变型。

36.而且,在整个说明书中,当元件被称作“包括”元件时,可以理解该元件同样可以包括其它元件,除非另有特别声明。

37.在下文中,将详细描述本发明。

38.图2示出根据本发明实施例的涡流传感器。参考图2,用于检测电池单体裂纹的本发明的涡流传感器100和100'包括:

39.芯单元110,在该芯单元110中,线圈缠绕在磁性构件周围;和

40.外壳120,该外壳120容纳所述芯单元,并且

41.该涡流传感器100和100'包括至少两个或更多个芯单元。

42.此外,每个所述芯单元被布置成使得所述线圈的中央轴线定向在所述电池单体的厚度方向上。

43.如上所述,传统的涡流传感器通过筛查作为所要检查物体的电池单体的检查区域来检测裂纹。所述筛查方法指的是如下方法:传感器在沿着特定轴线改变检查区域的同时连续地测量涡流信号值。由于传感器的检测位置不准确,因此根据筛查方法的裂纹检测方法的缺点在于,由于涡流信号的测量值的误差范围加宽而过检率高。

44.相应地,本发明的发明人设计了一种具有新颖形状的涡流传感器,其被优化用于单点测量方法,以增加检测位置精度。这里,所述单点测量方法指的是通过设定一个检查点或检查区域来测量涡流信号值的方法。

45.在本发明的涡流传感器中,通过改变传统铅笔型传感器的形状,从而所述外壳的尺寸已经被改变为容纳多个芯,并且为了有助于在作为电极接线片、电极接线片焊接部和引线焊接部的区域(这些区域是电池单体中频繁地出现裂纹的区域)的平台部中检测裂纹,在设计所述外壳的形状时,该外壳具有对应于平台部的形状的台阶。

46.在本发明中,所述电池单体的裂纹是在选自如下位置中的至少一个位置上产生的裂纹:电极接线片、接线片焊接部和引线焊接部。

47.所述电极接线片的裂纹可能是由于在涂覆部和非涂覆部之间的伸长率的差异而产生的裂纹,或者是由于边界处的褶皱上的应力积聚而在焊接期间由振动或外力引起的裂纹。

48.焊接部上的裂纹可能是在焊接期间由于不充分的焊接而形成的非焊接部,或者是在焊接过程期间产生的裂纹。

49.当所述电极组件由电池外壳(诸如层压板)密封时,所述电池单体的内部被所述电池外壳覆盖,相应地,不能从所述电池单体的外部观察上文所列出的电极接线片、接线片焊接部和引线焊接部上产生的裂纹,但是能够通过使用本发明的涡流传感器来检测裂纹。

50.参考图2,在一个示例中,所述外壳120包括:

51.第一级121,该第一级121在所述电池单体的纵向方向上朝向电池单体本体延伸,同时具有与从所述电池单体本体延伸到电极引线的形状对应的阶形台阶,并且具有立方体形状;和

52.第二级122,该第二级122从所述第一级121沿着所述电池单体的厚度方向延伸,同时具有立方体形状。

53.本文中,所述第一级和第二级被集成为形成阶形台阶。

54.此外,在以平行于地面的方式切割的水平截面的面积中,所述第一级的水平截面的面积大于所述第二级的水平截面的面积。所述外壳用于保护用于感测所感应到的涡流的芯单元免于外部冲击。

55.此时,至少一对芯单元被置放成在平行于所述电池单体的宽度方向的第一方向上的延伸线上彼此间隔开。在此情形中,分离距离可以是所述电池单体的宽度的50%到100%,并且所述分离距离可以被适当地改变,使得不产生未检查区域。

56.参考图2,在一个示例中,涡流传感器100包括两对芯单元110。此时,一对芯单元在平行于所述电池单体的宽度方向的第一方向上的延伸线上间隔开,并且剩余一对芯单元平行于电池单体的宽度方向,并且在不同于所述第一方向的第二方向上的延伸线上间隔开。即,总共四个芯单元形成2

×

2矩阵,并且彼此分离。

57.在此情形中,一对芯单元被置放在所述第一级处,并且另一对芯单元被置放在所述第二级处,以此方式,在最小化未检查区域的同时,可以增加检测分辨率。

58.所述涡流传感器100和100'包括:第一传感器100,该第一传感器100用于感应涡流;和第二传感器100',该第二传感器100'用于检测由所述第一传感器感应出的涡流信号。

59.所述第一传感器100和第二传感器100'中的每一个包括芯单元和外壳,并且被电连接到外部,以感应涡流并且接收涡流信号。

60.当交流电被施加到构成所述第一传感器100的芯单元的线圈时,在所述线圈的周围形成初级磁场。所述线圈可以具有弹簧形状,但是不限于此。当形成有初级磁场的所述第

一传感器被放置在与作为所要检查的物体的电池单体相邻的区域中时,由于电磁感应而在所述电池单体中产生感应电动势,并且干扰所述初级磁场的涡流流动。这样,所述第一传感器在所述电池单体中感应涡流。

61.基于作为所要检查的物体的电池单体,所述第二传感器100'位于所述第一传感器100的对向表面上。第二传感器用于检测由第一传感器感应出的涡流信号。第二传感器检测衰减的涡流信号,该衰减的涡流信号通过由于作为所要检查的物体的电池单体的诸如状态、位置、缺陷和材料的因素引起的衰减(诸如由第一传感器感应出的涡流的形成、反射和吸收)而产生。因此,当在电极接线片、电极接线片焊接部或引线焊接部上存在裂纹时,所述涡流信号发生改变,并且所述第二传感器检测涡流信号。

62.所述芯单元110具有线圈,该线圈沿着具有矩形柱形状的磁性构件的纵向方向缠绕在所述磁性构件周围。当所述磁性构件具有矩形柱形状时,具有在消除未检查区域的同时增加检测分辨率的优点。然而可能的是,所述矩形柱的边缘处可能未产生正常磁场。

63.图3示出根据本发明另一实施例的涡流传感器。参考图3,用于检测电池单体裂纹的本发明的涡流传感器200和200'包括:

64.芯单元210,在该芯单元210中,线圈被缠绕在磁性构件周围;和

65.外壳220,该外壳220容纳所述芯单元,并且

66.所述涡流传感器200和200'包括至少两个或更多个芯单元。

67.此外,每一个芯单元被布置成使得所述线圈的中央轴线定向在所述电池单体的厚度方向上。

68.构成所述芯单元的磁性构件具有圆柱形柱形状。因为所述磁性构件具有圆柱形柱形状,所以与磁性构件具有矩形柱形状的情形相比,产生异常磁场的可能性可以相对较低,但是可能存在未检查区域。

69.因为所述芯单元的数目、布置形式和外壳的形状与上述相同,所以将省略进一步的描述。

70.通过增加所述芯的数目并且改变所述外壳的形状,本发明的涡流传感器表现出改进裂纹检测能力的效果,这是因为在作为所要检查的物体的电池单体被固定的状态中,通过单点感测,感测位置精度得以增加。

71.本发明还提供一种包括所述涡流传感器的电池单体裂纹检测装置。

72.图4是根据本发明的电池单体裂纹检测装置的示意图。参考图4,本发明的裂纹检测装置1000包括:

73.涡流传感器1100;

74.转移单元1200,该转移单元1200被构造成顺序地将多个电池单体从输入所述电池单体的点转移到取出所述电池单体的点;和

75.控制器(未示出),该控制器被构造成被电连接到所述涡流传感器,并且接收、评价并控制由所述涡流传感器感测的涡流信号。

76.在下文中,将描述所述转移单元1200。

77.图6是图5的转移单元1200的详细视图。参考这些附图,所述转移单元1200包括:转移台1210,该转移台1210从所述电池单体的输入点延伸到离开点;转移装置1220、1230和1240,该转移装置1220、1230和1240用于转移所述电池单体。

78.本发明的裂纹检测装置的已充电的电池单体b由所述转移单元1200转移到涡流传感器1100,并且在由所述涡流传感器1100进行检查结束之后被转移到出口并且被取出。多个电池单体b被顺序地输入到所述转移单元1200,并且所述电池单体以规则间隔被布置和转移。

79.所述转移装置可以包括:抬升单元1220,该抬升单元1220用于从所述转移台提升所述电池单体;和驱动单元1240,所述抬升单元1220被可移动地联接到该驱动单元1240,并且该驱动单元1240在所述电池单体的转移方向上转移所述抬升单元。只要所述驱动单元移动所述抬升单元,则可以应用各种形式。

80.所述抬升单元可以是通过油压或空气压力而上下往复的气缸。在下文中,将描述所述抬升单元的实施例。

81.参考图5,所述抬升单元1220在平行于所述电池单体b的转移方向的方向上延伸,并且具有窄且长的立方体形状,并且两个长的立方体在平行于所述转移台的纵向方向(所述电池单体的行进方向)的中心线的上方和下方间隔开。这些立方体形抬升单元支撑所述电池单体b,并且在随着所述驱动单元1240的移动而在所述电池单体的转移方向上一起移动的同时移动所述电池单体。

82.在本发明的一个实施例中,所述抬升单元可以包括至少一个或多个吸附孔1230,用于吸附所述电池单体。所述吸附孔1230的数目能够根据需要被适当地调节。

83.所述抬升单元1220吸附所述电池单体,以拾取所述电池单体,并且从所述驱动单元1240延伸并被抬升以吸附所述电池单体。在所述驱动单元1240中,基于所述输送台与其上安装有所述电池单体的表面相反的表面可以被安设在所述转移台1210的下表面上。为了使得所述抬升单元穿过所述转移台并且升高到所述转移台的上部,所述转移台1210可以在对应于所述抬升单元的部分处包括开口1250。

84.当所述抬升单元从所述驱动单元延伸并且穿过所述转移台并升高到所述转移台的上部时,通过所述吸附孔1230施加真空,使得所述电池单体被固定到所述抬升单元。

85.如上所述,因为所述抬升单元能够吸附所述电池单体,所以本发明的裂纹检测装置表现出能够抑制所述电池单体的对准被干扰、所述电池单体从所述抬升单元移除或者所述电池单体发生振动这样的效果。

86.在本发明的实施例中,示出了通过所述吸附孔施加真空从而由所述抬升单元吸附所述电池单体的实施例。在本文中,只要所述抬升单元能够固定所述电池单体,则能够应用各种形式而不限于以上方法。

87.在本发明的一个实施例中,所述转移单元可以具有多个单元移动部段,并且所述转移装置可以在一个单元移动部段或者两个或更多个单元移动部段处执行往复移动。

88.参考图4,所述转移单元具有多个单元移动部段(a)。所述转移装置拾取被放置在所述单元移动部段的始点处的电池单体,并且将其转移到相邻单元移动部段的始点。已经在所述单元移动部段中完成电池单体的转移的转移装置再次返回到所述单元移动部段的始点。以上过程被反复,并且多个电池单体被顺序地转移。

89.图6示出根据本发明实施例的转移台1210,参考该图,所述转移台1210可以在一个单元移动部段和相邻单元移动部段之间包括穴部1260,所述电池单体被安置在该穴部1260中。

90.根据所述电池单体的形状,所述穴部1260形成有填充在其中的接收凹槽,并且所述电池单体b被安置在穴部上。随着所述电池单体从输入点转移到检查区域,所述电池单体的对准可能受到干扰。在本发明的裂纹检测装置中,所述穴部被设置在所述转移台上,使得所述电池单体通过被安置在所述穴部上而被对准。

91.参考图6,所述接收凹槽被分别形成在平行于所述电池单体的行进方向的方向和正交于所述电池单体的行进方向的方向上,由此形成十字形状被嵌入内部的外观。这是为了在所述电池单体的检查期间、在所述电池单体的纵向方向上和在所述电池单体的宽度方向上进行检查。

92.将详细描述所要检查的电池单体b被放入本发明的检查设备和从本发明的检查设备取出的过程。

93.构成本发明的转移单元的转移台设置有多个穴部。

94.如果所述电池单体被放入位于电池单体输入点处的穴部中,则所述抬升单元1220在所述转移台的方向上从所述驱动单元1240延伸,并且所述抬升单元1220通过所述转移台1210的开口1250升高。

95.升高到所述转移台的上部的抬升单元1220吸附并固定被安置在所述穴部上的电池单体b。这是为了使所述电池单体从所述转移装置的分离、转移期间的错位或者检查期间的电池单体的移动最小化。所述抬升单元吸附电池单体的方法不限于以上描述的实施例,只要在所述电池单体的转移期间的移动能够被最小化即可。

96.所述抬升单元1220被可移动地联接到所述驱动单元1240,并且通过所述驱动单元的操作能够进行往复移动。已经吸附所述电池单体的抬升单元1220维持升高状态,并且朝向所述涡流传感器1100已经通过驱动单元的操作而被安设的方向移动。此时,由所述抬升单元支撑或吸附的电池单体也被转移。

97.所述抬升单元将吸附的电池单体转移到相邻的穴部,并且完成了到达相邻的穴部的转移的抬升单元释放真空。释放了真空的抬升单元被再次朝向被安设在所述转移台的底部处的驱动单元降低,并且所述驱动单元与抬升单元一起返回到初始位置。因此,一个电池单体从一个单元移动部段转移到相邻移动部段。然后,该过程被顺序地反复,并且所述电池单体从输入点到达最靠近涡流传感器1100的穴部。

98.在本发明的一个实施例中,本发明的内部裂纹检查设备可以进一步包括对准单元,该对准单元使得被安置在最靠近检查单元的穴部中的电池单体对准。通过恰好在执行涡流检查之前对准所述电池单体,从而能够改进检查的可靠性。

99.由所述对准单元对准的电池单体被再次吸附到所述抬升单元1220,并且通过单点测量方法,经历由第一传感器和第二传感器进行的涡流检查。

100.已经完成了由涡流传感器进行的涡流检查的电池单体被转移到如下点:在该点处,所述电池单体由包括所述抬升单元和驱动单元的转移装置取出。

101.将详细描述所述控制器。构成本发明的裂纹检测装置的控制器被电连接到所述涡流传感器,该控制器接收并评价由所述涡流传感器感测出的涡流信号,并且用于控制本发明的检测设备。

102.所述控制器可以接收并显示有关涡流信号的信息,并且通过显示的图像来确定内部裂纹存在与否、位置等。在本发明的实施例中,由所述涡流传感器感测出的涡流信号可以

是电压,并且可以在此基础上检测裂纹存在与否和裂纹的位置。

103.所述控制器接收由所述涡流传感器感测出的电压,记录电压,并且根据检测到的位置、从测量出的电压值来检测裂纹的存在和位置。

104.所述控制器可以控制所述涡流传感器和转移单元。所述控制器可以被构造成与存储器联接的传统的可编程电子计算机,以控制多个电池单体的转移和速度。

105.本发明的裂纹检测装置基于涡流信号的变化来确定裂纹,并且有助于检测袋型锂二次电池中的裂纹。

106.在下文中,将详细描述所要测试的本发明的袋型锂二次电池。

107.通常,锂二次电池能够根据正电极/分隔件/负电极结构的电极组件的结构进行分类。可以存在:果冻卷(缠绕型)电极组件,该果冻卷(缠绕型)电极组件具有如下结构:其中,长片形正电极和负电极在分隔件被置于其间的情况下被缠绕;和堆叠电极组件,其中,以预定尺寸的单元切割的多个正电极和负电极在分隔件被置于其间的情况下被顺序地堆叠。还可以存在堆叠/折叠电极组件,该堆叠/折叠电极组件具有如下结构:其中,双单体或全单体被缠绕,在所述双单体或全单体中,预定单元的正电极和负电极在分隔件被置于其间的情况下被堆叠。

108.近年来,具有被嵌入在铝层压板的袋形电池外壳中的堆叠型或堆叠/折叠型电极组件的袋型电池由于其低制造成本和轻的重量已经吸引了大量关注,并且其使用量逐渐地增加。

109.袋型锂二次电池包括电极组件、从电极组件延伸的电极接线片、被焊接到所述电极接线片的电极引线以及容纳所述电极组件的电池外壳。

110.所述电极组件是一种电力产生装置,其中,正电极和负电极在分隔件被置于其间的情况下被顺序堆叠。电极组件130具有堆叠型结构或堆叠/折叠型结构。电极接线片从所述电极组件的每一个电极板延伸,并且电极引线例如通过焊接被电连接到从每一个电极板延伸的多个电极接线片,并且所述电极引线的一部分向所述电池外壳的外部暴露。绝缘膜被附接到所述电极引线的上表面和下表面的一部分,从而增加与所述电池外壳密封的程度,并且确保电绝缘状态。

111.所述电池外壳典型地由铝层压板制成,其提供用于容纳所述电极组件的空间,并且整体上具有袋形状。在所述堆叠电极组件的情形中,所述电池外壳的内部的上端与所述电极组件间隔开,使得多个正电极接线片和多个负电极接线片能够与所述电极引线组合在一起。

112.因为袋型锂二次电池如上所述地在所述电池外壳的内部具有电极、电极接线片、接线片焊接部和引线焊接部,所以难以从外部检测裂纹,但是如果如在本发明中那样使用了使用涡流的检测装置,则能够检测袋型二次电池中的裂纹。

113.已经参考绘图中示出的实施例描述了本发明,但是这仅是示例性的,并且该技术所属领域的普通技术人员将理解,各种修改和其它等同实施例是可能的。因此,本发明的真正的技术保护范围应由权利要求限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。