1.本发明涉及一种确定检测对象的位置的位置确定装置、位置确定装置的控制方法以及存储介质。

背景技术:

2.以往,对于在每个控制周期将根据目标轨道而生成的指令值输出至伺服控制系统,以对所述伺服控制系统进行控制的控制装置,已知有如下所述的尝试,即,通过考虑所述伺服控制系统的响应延迟时间,从而欲使借助所述伺服控制系统的控制高精度化。

3.例如,下述的专利文献1中公开了一种控制装置,其为了抑制因多轴(多个伺服马达)间的响应延迟时间的偏差引起的轨迹偏离,而执行以下的处理。即,公开了一种控制装置,其根据各伺服马达的响应延迟时间来调整对各伺服驱动器的指令时机。

4.[现有技术文献]

[0005]

[专利文献]

[0006]

[专利文献1]日本专利特开2017-102616号公报

技术实现要素:

[0007]

[发明所要解决的问题]

[0008]

若能使用所述控制装置在检测对象以及检测装置的至少一者的移动过程中使检测位置与所述检测对象的位置(例如所述检测对象的中心位置)完全一致,则所述检测对象的位置应仅仅根据所述检测位置便能够确定。

[0009]

但是,即使考虑到所述伺服控制系统的响应延迟时间,也难以在检测对象以及检测装置的至少一者的移动过程中使所述检测位置与所述检测对象的位置完全一致。因此,在所述检测对象以及检测装置的至少一者的移动过程中,仅仅根据所述检测位置,无法确定所述检测对象的位置。

[0010]

本发明的一实施例的目的在于,即使在检测对象以及检测装置的至少一者的移动过程中,也能高精度地确定所述检测对象的位置。

[0011]

[解决问题的技术手段]

[0012]

为了解决所述问题,本发明的一实施例的位置确定装置确定检测对象的位置,所述位置确定装置包括:指令部,将根据目标轨道运算出的指令值输出至对检测装置以及所述检测对象的至少一者的位置进行控制的伺服控制系统,所述目标轨道包含预先设定为所述检测对象应处的位置的预想检测位置来作为目标位置;获取部,获取检测时刻的所述检测装置的检测结果,所述检测时刻是所述检测装置以及所述检测对象的至少一者的移动过程中的时刻,且是考虑到所述伺服控制系统的响应延迟时间而算出的所述伺服控制系统的目标位置与所述预想检测位置一致的时刻;检测偏离量计算部,根据所述检测结果中的基准位置与所述检测对象的位置的偏离量,来算出检测位置与所述检测对象的位置的偏离量即检测偏离量,所述检测位置是与所述基准位置对应的位置;检测位置计算部,根据所述检

测时刻的所述检测装置的位置,来算出所述检测位置;以及位置确定部,利用所述检测偏离量来对所述检测位置进行修正,由此来确定所述检测对象的位置。

[0013]

根据所述结构,所述位置确定装置根据所述检测结果,来算出所述检测位置与所述检测对象的位置的偏离量即所述检测偏离量。而且,所述位置确定装置根据所述检测时刻的所述检测装置的位置,来算出所述检测位置。并且,所述位置确定装置根据所述检测偏离量与所述检测位置,来确定所述检测对象的位置。

[0014]

(位置检测的高精度化)

[0015]

因此,所述位置确定装置起到下述效果:在所述检测时刻,即使所述检测对象的位置与所述检测位置不一致的情况下,也能够使用两者的偏离量来高精度地确定所述检测对象的位置。

[0016]

(检测结果的高精度化以及高速化)

[0017]

而且,根据所述结构,所述位置确定装置根据考虑到所述伺服控制系统的响应延迟时间而算出的所述伺服控制系统的目标位置与所述预想检测位置一致的时刻即所述检测时刻的所述检测结果,来算出所述检测偏离量。

[0018]

此处,若在所述检测装置执行检测的时机,所述检测对象不处于所述检测装置可检测所述检测对象的范围,则无法根据所述检测结果来算出所述检测偏离量。

[0019]

因此,为了避免“在所述检测装置执行检测的时机,所述检测对象不处于所述检测装置可检测所述检测对象的范围”这一事态,所述位置确定装置获取所述检测时刻的所述检测结果。

[0020]

例如,在所述伺服控制系统仅使所述检测装置移动,所述检测对象不移动,且所述检测对象被预先载置于所述预想检测位置,或者被载置于充分接近所述预想检测位置的位置的情况下,所述位置确定装置执行以下的处理。即,所述位置确定装置将考虑到对所述检测装置的位置进行控制的所述伺服控制系统的响应延迟时间而算出的所述伺服控制系统的目标位置与所述预想检测位置一致的时刻,设为所述检测时刻。

[0021]

此处,一般认为,通过考虑所述伺服控制系统的响应延迟时间,从而“所述伺服控制系统的每个时刻的目标位置”将与“所述伺服控制系统的每个时刻的反馈位置”一致,或者两者的偏离量变得充分小。并且,对所述检测装置的位置进行控制的所述伺服控制系统的反馈位置可视为所述检测装置的位置。因此,“通过所述伺服控制系统来移动的所述检测装置的每个时刻的位置”应与“考虑到所述伺服控制系统的响应延迟时间而算出的所述伺服控制系统的每个时刻的目标位置”一致,或者两者的偏离量应变得充分小。

[0022]

如以上所说明的那样,在所述检测时刻,“通过所述伺服控制系统来移动的所述检测装置的位置”与所述预想检测位置应一致,或者两者的偏离量应变得充分小。并且,如前所述,所述检测对象被预先载置于所述预想检测位置,或者被载置于充分接近所述预想检测位置的位置。因此,在所述检测时刻,“通过所述伺服控制系统来移动的所述检测装置的位置”与所述检测对象的位置一致,或者两者的偏离量变得充分小。

[0023]

其结果,所述位置确定装置能够避免“在所述检测装置执行检测的时机,所述检测对象不处于所述检测装置可检测所述检测对象的范围”这一事态。

[0024]

而且,例如在所述伺服控制系统仅使所述检测对象移动,所述检测装置不移动,且所述检测装置被预先载置于所述预想检测位置,或者被载置于充分接近所述预想检测位置

的位置的情况下,所述位置确定装置执行以下的处理。即,所述位置确定装置将考虑到对所述检测对象的位置进行控制的所述伺服控制系统的响应延迟时间而算出的所述伺服控制系统的目标位置与所述预想检测位置一致的时刻,设为所述检测时刻。

[0025]

如前所述,一般认为,通过考虑所述伺服控制系统的响应延迟时间,从而“所述伺服控制系统的每个时刻的目标位置”将与“所述伺服控制系统的每个时刻的反馈位置”一致,或者两者的偏离量变得充分小。并且,对所述检测对象的位置进行控制的所述伺服控制系统的反馈位置可视为所述检测对象的位置。因此,“通过所述伺服控制系统来移动的所述检测对象的每个时刻的位置”应与“考虑到所述伺服控制系统的响应延迟时间而算出的所述伺服控制系统的每个时刻的目标位置”一致,或者两者的偏离量应变得充分小。

[0026]

如以上所说明的那样,在所述检测时刻,“通过所述伺服控制系统来移动的所述检测对象的位置”应与所述预想检测位置一致,或者两者的偏离量应变得充分小。并且,如前所述,所述检测装置被预先载置于所述预想检测位置,或者被载置于充分接近所述预想检测位置的位置。因此,在所述检测时刻,“通过所述伺服控制系统来移动的所述检测对象的位置”与所述检测装置的位置一致,或者两者的偏离量变得充分小。

[0027]

其结果,所述位置确定装置能够避免“在所述检测装置执行检测的时机,所述检测对象不处于所述检测装置可检测所述检测对象的范围”这一事态。

[0028]

进而,例如在第一伺服控制系统使所述检测装置移动,第二伺服控制系统使所述检测对象移动的情况下,所述位置确定装置将以下的时刻设为所述检测时刻。即,将考虑到所述第一伺服控制系统以及所述第二伺服控制系统各自的响应延迟时间而算出的所述第一伺服控制系统以及所述第二伺服控制系统各自的目标位置均与所述预想检测位置一致的时刻,设为所述检测时刻。

[0029]

如前所述,一般认为,通过考虑所述伺服控制系统的响应延迟时间,从而“所述伺服控制系统的每个时刻的目标位置”将与“所述伺服控制系统的每个时刻的反馈位置”一致,或者两者的偏离量变得充分小。

[0030]

并且,对所述检测装置的位置进行控制的所述第一伺服控制系统的反馈位置可视为所述检测装置的位置。而且,对所述检测对象的位置进行控制的所述第二伺服控制系统的反馈位置可视为所述检测对象的位置。

[0031]

因此,“移动过程中的所述检测装置的每个时刻的位置”应与“考虑到所述第一伺服控制系统的响应延迟时间而算出的所述第一伺服控制系统的每个时刻的目标位置”一致,或者两者的偏离量应变得充分小。而且,“移动过程中的所述检测对象的每个时刻的位置”应与“考虑到所述第二伺服控制系统的响应延迟时间而算出的所述第二伺服控制系统的每个时刻的目标位置”一致,或者两者的偏离量应变得充分小。

[0032]

如以上所说明的那样,在所述检测时刻,“移动过程中的所述检测装置的位置”、“移动过程中的所述检测对象的位置”与所述预想检测位置应一致,或者三者的偏离量应变得充分小。

[0033]

其结果,所述位置确定装置能够避免“在所述检测装置执行检测的时机,所述检测对象不处于所述检测装置可检测所述检测对象的范围”这一事态。

[0034]

所述位置确定装置获取所述检测时刻的所述检测结果,所述检测时刻是检测装置以及所述检测对象的至少一者的移动过程中的时刻,且是“所述检测对象的位置与所述检

测装置的位置一致或者两者的偏离量变得充分小”的时刻。

[0035]

此处,所述检测时刻的所述检测装置的位置与所述检测位置对应,因此可认为,在所述检测时刻的所述检测结果中,所述基准位置与所述检测对象的位置的偏离量充分小。并且,若预先知晓“在所述检测结果中,所述基准位置与所述检测对象的位置的偏离量充分小”,则与“在所述检测结果中,两者的偏离量无法预测或预测两者的偏离量大”的情况相比,能够使对所述检测结果的分析高精度化。

[0036]

因此,所述位置确定装置能够获取可执行高精度分析的“所述检测时刻的所述检测结果”,即,能够根据“所述检测时刻的所述检测结果”来高精度地算出所述检测偏离量。

[0037]

而且,所述位置确定装置根据“所述检测装置在所述检测对象以及所述检测装置的至少一者的移动过程中所检测出的所述检测结果”,来算出所述检测偏离量。因此,与“使所述检测对象以及所述检测装置的移动停止后使所述检测装置执行检测,而生成所述检测结果”的情况相比,所述位置确定装置能够高速地获取所述检测结果,其结果,能够使所述检测偏离量的计算高速化。

[0038]

(检测对象的位置确定的高精度化以及高速化)

[0039]

如至此为止所说明的那样,所述位置确定装置能够高速地获取可执行高精度分析的所述检测结果,并能够根据所述检测结果来高速且高精度地算出所述检测偏离量。并且,所述位置确定装置根据所算出的所述检测偏离量与所述检测位置,来确定所述检测对象的位置。

[0040]

因此,所述位置确定装置起到下述效果:能够高速且高精度地确定所述检测对象的位置。

[0041]

本发明的一实施例的位置确定装置也可在每个控制周期与所述伺服控制系统执行通信,在通过所述伺服控制系统来控制所述检测装置的位置的情况下,所述检测位置计算部根据对所述检测装置的位置进行控制的所述伺服控制系统的、每个所述控制周期的反馈位置,通过插值计算来算出所述检测时刻的所述检测装置的位置。

[0042]

根据所述结构,所述位置确定装置根据“所述伺服控制系统在每个所述控制周期的反馈位置”,通过插值计算来算出“所述检测时刻的对所述检测装置的位置进行控制的所述伺服控制系统的反馈位置”。

[0043]

例如,在将n设为“0以上的整数”,且所述检测时刻为第“n”次控制周期与第“n 1”次控制周期之间的时刻的情况下,所述位置确定装置如以下那样算出“所述检测时刻的所述伺服控制系统的反馈位置”。即,所述位置确定装置根据所述伺服控制系统的“第『n』次控制周期的反馈位置”与“第『n 1』次控制周期的反馈位置”,来算出“所述检测时刻的所述伺服控制系统的反馈位置”。

[0044]

因此,所述位置确定装置起到下述效果:即使在所述检测时刻并非与所述伺服控制系统的通信周期即所述控制周期的整数倍的情况下,也能够高精度地算出“所述检测时刻的所述伺服控制系统的反馈位置”。

[0045]

本发明的一实施例的位置确定装置也可对于彼此同步的多个伺服控制系统分别输出考虑到所述多个伺服控制系统各自的响应延迟时间的指令值。

[0046]

根据所述结构,所述位置确定装置对于彼此同步的多个伺服控制系统分别输出考虑到所述多个伺服控制系统各自的响应延迟时间的指令值。

[0047]

因此,所述位置确定装置起到下述效果:能够以彼此同步的状态来控制所述多个伺服控制系统,从而实现所述工件的高精度的位置控制。

[0048]

本发明的一实施例的位置确定装置也可在每个控制周期发送给通信控制装置的控制信号中,指定考虑到所述检测装置的响应延迟时间而对所述检测时刻进行了修正的检测指示时刻,所述通信控制装置与控制所述检测装置所进行的检测动作的检测控制装置进行通信,通过使所述通信控制装置在所述检测指示时刻执行检测指示向所述检测控制装置的输出,从而使所述检测装置在所述检测时刻检测所述检测对象。

[0049]

根据所述结构,所述位置确定装置算出根据“所述检测装置的响应延迟时间”对所述检测时刻进行了修正的时刻即所述检测指示时刻。并且,所述位置确定装置在每个控制周期输出给所述通信控制装置的所述控制信号中,指定所述检测指示时刻。

[0050]

收到所述控制信号的所述通信控制装置在所述检测指示时刻,将所述检测指示发送至所述检测控制装置,收到所述检测指示的所述检测控制装置使所述检测装置检测所述检测对象。因此,所述检测装置检测所述检测对象的时刻成为从所述检测指示时刻延迟了所述检测装置的响应延迟时间的时刻,即,成为所述检测时刻。

[0051]

此处,若欲不考虑所述检测装置的响应延迟时间而使所述检测装置执行检测,则所述检测装置实际执行检测的时刻将从对所述检测装置指示检测执行的时刻延迟所述检测装置的响应延迟时间。

[0052]

因此,所述位置确定装置算出根据“所述检测装置的响应延迟时间”对所述检测时刻进行了修正的时刻即所述检测指示时刻。并且,所述位置确定装置将所述检测指示时刻指定作为对所述检测装置指示检测执行的时刻。

[0053]

因此,所述位置确定装置起到下述效果:通过将考虑到“所述检测装置的响应延迟时间”的所述检测指示时刻指定作为对所述检测装置指示检测执行的时刻,从而能够使所述检测装置在所述检测时刻执行检测。

[0054]

而且,所述位置确定装置在每个所述控制周期发送的所述控制信号中指定所述检测指示时刻,例如,所述位置确定装置在较所述检测指示时刻之前的控制周期的所述控制信号中,指定所述检测指示时刻。

[0055]

因此,所述位置确定装置起到下述效果:通过在所述控制信号中指定所述检测指示时刻,从而即使在所述检测指示时刻并非与所述通信控制装置的通信周期即所述控制周期的整数倍的情况下,也能够在所述检测时刻检测所述检测对象。

[0056]

关于本发明的一实施例的位置确定装置,也可为,所述检测装置为拍摄装置,所述检测偏离量计算部根据所述拍摄装置所拍摄的拍摄图像中的所述基准位置与所述拍摄图像中的所述检测对象的偏离量,来算出所述检测偏离量。

[0057]

根据所述结构,所述位置确定装置根据所述拍摄图像中的所述基准位置与所述拍摄图像中的所述检测对象的位置的偏离量,来算出所述检测偏离量。并且,所述位置确定装置根据所述检测偏离量来修正所述检测位置,由此来确定所述检测对象的位置。

[0058]

此处,已知有高速且高精度地确定拍摄图像中的拍摄对象(检测对象)的位置等的图像分析技术。

[0059]

因此,所述位置确定装置起到下述效果:利用根据所述拍摄图像而高速且高精度地算出的所述检测偏离量与所述检测位置,能够实现所述检测对象的高速且高精度的位置

确定。

[0060]

而且,如前所述,在所述检测时刻,所述检测对象的位置与所述检测装置的位置变得一致,或者两者的偏离量变得充分小。因此,例如在将所述拍摄图像的中心位置设为所述基准位置的情况下,在所述拍摄图像中,所述检测对象将被配置在大致中央。

[0061]

通过使用所述检测对象被配置在大致中央的拍摄图像,与使用所述检测对象未配置在大致中央的拍摄图像的情况相比,所述位置确定装置能够缩小用于在所述拍摄图像中确定所述检测对象的位置的检查区域。因此,所述位置确定装置能够实现从所述拍摄图像中检测所述检测对象所需的图像分析处理的高速化。

[0062]

而且,在所述拍摄图像中,所述检测对象被配置在大致中央,因此与所述检测对象未配置在大致中央的拍摄图像相比,所述位置确定装置能够加大拍摄到所述检测对象的区域在所述拍摄图像的整体中所占的比例。即,所述位置确定装置能够生成放大拍摄所述检测对象的所述拍摄图像。因此,所述位置确定装置能够对放大拍摄所述检测对象的所述拍摄图像进行高精度的图像分析。

[0063]

因此,所述位置确定装置起到下述效果:能够实现对所述拍摄图像的高速且高精度的图像分析,通过利用所述图像分析的结果,能够实现所述检测对象的高速且高精度的位置控制。

[0064]

本发明的一实施例的位置确定装置也可依序确定多个所述检测对象各自的位置,根据第一预想检测位置与第二预想检测位置之差,来算出基准位移量,所述第一预想检测位置为多个所述检测对象之一的第一检测对象应处的位置,所述第二预想检测位置为继所述第一检测对象之后应确定位置的第二检测对象应处的位置,将对由所述位置确定部所确定的所述第一检测对象的位置加上所述基准位移量所得的位置,设为修正后的第二预想检测位置,将预想为所述第二检测对象以及所述检测装置的至少一者的位置与所述修正后的第二预想检测位置一致的时刻,设为对所述第二检测对象进行检测的所述检测时刻,在所述检测时刻,使所述检测装置生成与所述第二检测对象相关的所述检测结果。

[0065]

根据所述结构,所述位置确定装置根据所述第一预想检测位置与所述第二预想检测位置之差来算出所述基准位移量,并将使所算出的前期基准位移量加上所述第一检测对象的位置所得的位置,设为修正后的第二预想检测位置。并且,所述位置确定装置在预想为所述第二检测对象以及所述检测装置的至少一者的位置与所述修正后的第二预想检测位置一致的时刻,使所述检测装置生成关于所述第二检测对象的所述检测结果。

[0066]

因此,所述位置确定装置起到下述效果:在确定多个所述检测对象各自的位置时,通过使用之前确定的所述检测对象的位置,从而能够高精度地预测接下来要确定位置的所述检测对象所处的位置。

[0067]

例如假设:相对于所述第一预想检测位置与所述第二预想检测位置之差即所述基准位移量,所述第一检测对象的实际位置与所述第二检测对象的实际位置之差即实际位移量小了差值dp。同样假设:相对于所述第二预想检测位置与继所述第二检测对象之后应确定位置的第三检测对象的预想检测位置之差即基准位移量,所述第二检测对象的实际位置与所述第三检测对象的实际位置之差即实际位移量小了差值dp。

[0068]

于是,所述第三检测对象的实际位置将较所述第三检测对象的预想检测位置小2个差值dp,即,小2dp。

[0069]

与此相对,若将对所述第二检测对象的实际位置加上所述基准位移量所得的位置设为修正后的第三预想检测位置,则所述第三检测对象的实际位置与所述修正后的第三预想检测位置的偏离量为差值dp。

[0070]

即,与不考虑所述第二检测对象的位置而使用所述第三检测对象的预想检测位置的情况相比,通过使用根据所述第二检测对象的位置进行了修正的所述修正后的第三预想检测位置,能够提高所述第三检测对象的位置的预测精度。

[0071]

为了解决所述问题,本发明的一实施例的控制方法是确定检测对象的位置的位置确定装置的控制方法,所述控制方法包括:指令步骤,将根据目标轨道运算出的指令值输出至对检测装置以及所述检测对象的至少一者的位置进行控制的伺服控制系统,所述目标轨道包含预先设定为所述检测对象应处的位置的预想检测位置来作为目标位置;获取步骤,获取检测时刻的所述检测装置的检测结果,所述检测时刻是所述检测装置以及所述检测对象的至少一者的移动过程中的时刻,且是考虑到所述伺服控制系统的响应延迟时间而算出的所述伺服控制系统的目标位置与所述预想检测位置一致的时刻;检测偏离量计算步骤,根据所述检测结果中的基准位置与所述检测对象的位置的偏离量,来算出检测位置与所述检测对象的位置的偏离量即检测偏离量,所述检测位置是与所述基准位置对应的位置;检测位置计算步骤,根据所述检测时刻的所述检测装置的位置,来算出所述检测位置;以及位置确定步骤,利用所述检测偏离量来对所述检测位置进行修正,由此来确定所述检测对象的位置。

[0072]

根据所述结构,所述控制方法根据所述检测结果,来算出所述检测位置与所述检测对象的位置的偏离量即所述检测偏离量。而且,所述控制方法根据所述检测时刻的所述检测装置的位置,来算出所述检测位置。并且,所述控制方法根据所述检测偏离量与所述检测位置,来确定所述检测对象的位置。

[0073]

(位置检测的高精度化)

[0074]

因此,所述控制方法起到下述效果:在所述检测时刻,即使所述检测对象的位置与所述检测位置不一致的情况下,也能够使用两者的偏离量来高精度地确定所述检测对象的位置。

[0075]

(检测结果的高精度化以及高速化)

[0076]

而且,根据所述结构,所述控制方法根据考虑到所述伺服控制系统的响应延迟时间而算出的所述伺服控制系统的目标位置与所述预想检测位置一致的时刻即所述检测时刻的所述检测结果,来算出所述检测偏离量。

[0077]

此处,若在所述检测装置执行检测的时机,所述检测对象不处于所述检测装置可检测所述检测对象的范围,则无法根据所述检测结果来算出所述检测偏离量。

[0078]

因此,为了避免“在所述检测装置执行检测的时机,所述检测对象不处于所述检测装置可检测所述检测对象的范围”这一事态,所述控制方法获取所述检测时刻的所述检测结果。

[0079]

例如,在所述伺服控制系统仅使所述检测装置移动,所述检测对象不移动,且所述检测对象被预先载置于所述预想检测位置,或者被载置于充分接近所述预想检测位置的位置的情况下,所述控制方法执行以下的处理。即,所述控制方法将考虑到对所述检测装置的位置进行控制的所述伺服控制系统的响应延迟时间而算出的所述伺服控制系统的目标位

置与所述预想检测位置一致的时刻,设为所述检测时刻。

[0080]

此处,一般认为,通过考虑所述伺服控制系统的响应延迟时间,从而“所述伺服控制系统的每个时刻的目标位置”将与“所述伺服控制系统的每个时刻的反馈位置”一致,或者两者的偏离量变得充分小。并且,对所述检测装置的位置进行控制的所述伺服控制系统的反馈位置可视为所述检测装置的位置。因此,“通过所述伺服控制系统来移动的所述检测装置的每个时刻的位置”应与“考虑到所述伺服控制系统的响应延迟时间而算出的所述伺服控制系统的每个时刻的目标位置”一致,或者两者的偏离量应变得充分小。

[0081]

如以上所说明的那样,在所述检测时刻,“通过所述伺服控制系统来移动的所述检测装置的位置”与所述预想检测位置应一致,或者两者的偏离量应变得充分小。并且,如前所述,所述检测对象被预先载置于所述预想检测位置,或者被载置于充分接近所述预想检测位置的位置。因此,在所述检测时刻,“通过所述伺服控制系统来移动的所述检测装置的位置”与所述检测对象的位置一致,或者两者的偏离量变得充分小。

[0082]

其结果,所述控制方法能够避免“在所述检测装置执行检测的时机,所述检测对象不处于所述检测装置可检测所述检测对象的范围”这一事态。

[0083]

而且,例如在所述伺服控制系统仅使所述检测对象移动,所述检测装置不移动,且所述检测装置被预先载置于所述预想检测位置,或者被载置于充分接近所述预想检测位置的位置的情况下,所述控制方法执行以下的处理。即,所述控制方法将考虑到对所述检测对象的位置进行控制的所述伺服控制系统的响应延迟时间而算出的所述伺服控制系统的目标位置与所述预想检测位置一致的时刻,设为所述检测时刻。

[0084]

如前所述,一般认为,通过考虑所述伺服控制系统的响应延迟时间,从而“所述伺服控制系统的每个时刻的目标位置”将与“所述伺服控制系统的每个时刻的反馈位置”一致,或者两者的偏离量变得充分小。并且,对所述检测对象的位置进行控制的所述伺服控制系统的反馈位置可视为所述检测对象的位置。因此,“通过所述伺服控制系统来移动的所述检测对象的每个时刻的位置”应与“考虑到所述伺服控制系统的响应延迟时间而算出的所述伺服控制系统的每个时刻的目标位置”一致,或者两者的偏离量应变得充分小。

[0085]

如以上所说明的那样,在所述检测时刻,“通过所述伺服控制系统来移动的所述检测对象的位置”应与所述预想检测位置一致,或者两者的偏离量应变得充分小。并且,如前所述,所述检测装置被预先载置于所述预想检测位置,或者被载置于充分接近所述预想检测位置的位置。因此,在所述检测时刻,“通过所述伺服控制系统来移动的所述检测对象的位置”与所述检测装置的位置一致,或者两者的偏离量变得充分小。

[0086]

其结果,所述控制方法能够避免“在所述检测装置执行检测的时机,所述检测对象不处于所述检测装置可检测所述检测对象的范围”这一事态。

[0087]

进而,例如在第一伺服控制系统使所述检测装置移动,第二伺服控制系统使所述检测对象移动的情况下,所述控制方法将以下的时刻设为所述检测时刻。即,将考虑到所述第一伺服控制系统以及所述第二伺服控制系统各自的响应延迟时间而算出的所述第一伺服控制系统以及所述第二伺服控制系统各自的目标位置均与所述预想检测位置一致的时刻,设为所述检测时刻。

[0088]

如前所述,一般认为,通过考虑所述伺服控制系统的响应延迟时间,从而“所述伺服控制系统的每个时刻的目标位置”将与“所述伺服控制系统的每个时刻的反馈位置”一

致,或者两者的偏离量变得充分小。

[0089]

并且,对所述检测装置的位置进行控制的所述第一伺服控制系统的反馈位置可视为所述检测装置的位置。而且,对所述检测对象的位置进行控制的所述第二伺服控制系统的反馈位置可视为所述检测对象的位置。

[0090]

因此,“移动过程中的所述检测装置的每个时刻的位置”应与“考虑到所述第一伺服控制系统的响应延迟时间而算出的所述第一伺服控制系统的每个时刻的目标位置”一致,或者两者的偏离量应变得充分小。而且,“移动过程中的所述检测对象的每个时刻的位置”应与“考虑到所述第二伺服控制系统的响应延迟时间而算出的所述第二伺服控制系统的每个时刻的目标位置”一致,或者两者的偏离量应变得充分小。

[0091]

如以上所说明的那样,在所述检测时刻,“移动过程中的所述检测装置的位置”、“移动过程中的所述检测对象的位置”与所述预想检测位置应一致,或者三者的偏离量应变得充分小。

[0092]

其结果,所述控制方法能够避免“在所述检测装置执行检测的时机,所述检测对象不处于所述检测装置可检测所述检测对象的范围”这一事态。

[0093]

所述控制方法获取所述检测时刻的所述检测结果,所述检测时刻是检测装置以及所述检测对象的至少一者的移动过程中的时刻,且是“所述检测对象的位置与所述检测装置的位置一致或者两者的偏离量变得充分小”的时刻。

[0094]

此处,所述检测时刻的所述检测装置的位置与所述检测位置对应,因此可认为,在所述检测时刻的所述检测结果中,所述基准位置与所述检测对象的位置的偏离量充分小。并且,若预先知晓“在所述检测结果中,所述基准位置与所述检测对象的位置的偏离量充分小”,则与“在所述检测结果中,两者的偏离量无法预测或预测两者的偏离量大”的情况相比,能够使对所述检测结果的分析高精度化。

[0095]

因此,所述控制方法能够获取可执行高精度分析的“所述检测时刻的所述检测结果”,即,能够根据“所述检测时刻的所述检测结果”来高精度地算出所述检测偏离量。

[0096]

而且,所述控制方法根据“所述检测装置在所述检测对象以及所述检测装置的至少一者的移动过程中所检测出的所述检测结果”,来算出所述检测偏离量。因此,与“使所述检测对象以及所述检测装置的移动停止后使所述检测装置执行检测,而生成所述检测结果”的情况相比,所述控制方法能够高速地获取所述检测结果,其结果,能够使所述检测偏离量的计算高速化。

[0097]

(检测对象的位置确定的高精度化以及高速化)

[0098]

如至此为止所说明的那样,所述控制方法能够高速地获取可执行高精度分析的所述检测结果,并能够根据所述检测结果来高速且高精度地算出所述检测偏离量。并且,所述控制方法根据所算出的所述检测偏离量与所述检测位置,来确定所述检测对象的位置。

[0099]

因此,所述控制方法起到下述效果:能够高速且高精度地确定所述检测对象的位置。

[0100]

[发明的效果]

[0101]

根据本发明的一实施例,起到下述效果:即使在检测对象以及检测装置的至少一者的移动过程中,也能够高精度地确定所述检测对象的位置。

附图说明

[0102]

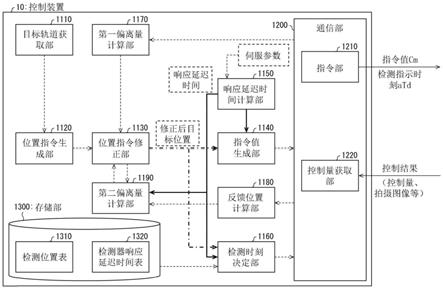

图1是表示本发明的实施方式1的位置确定装置的主要部分结构的图。

[0103]

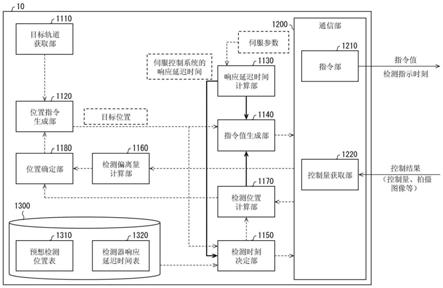

图2是表示包含图1的位置确定装置的控制系统的整体概要的图。

[0104]

图3是说明图2的控制系统的适用例的图。

[0105]

图4是对于与图3所示的同样的适用例,表示图1的位置确定装置经由伺服控制系统来控制工件的位置的运用例的图。

[0106]

图5是说明工件的拍摄方法的变形的图。

[0107]

图6是说明根据拍摄图像而算出的“图像内的位置偏离量”的图。

[0108]

图7是说明不考虑伺服控制系统的响应延迟时间时的伺服位置偏差等的图。

[0109]

图8是说明考虑到伺服控制系统的响应延迟时间时的伺服位置偏差等的图。

[0110]

图9是表示将预想检测位置设为“100”时的动作轮廓图(profile)的一例的图。

[0111]

图10是说明检测时刻的反馈位置、与考虑到伺服控制系统的响应延迟时间的目标位置的偏离的图。

[0112]

图11是表示将预想检测位置设为“40”时的动作轮廓图的一例的图。

[0113]

图12是对因关于要确定的工件的位置的要求精度的差异引起的对拍摄图像的图像分析时所需的像素分辨率进行说明的图。

[0114]

图13是说明依序确定多个工件各自的位置时,图1的位置确定装置所执行的处理的图。

[0115]

图14是说明图1的位置确定装置所执行的处理的整体概要的流程图。

[0116]

图15是说明图14的检测指示时刻决定处理的一例的流程图。

[0117]

图16是说明图14的检测偏离量计算处理以及检测位置计算处理的各自的一例的流程图。

[0118]

[附图标记说明]

[0119]

10:位置确定装置

[0120]

20:伺服控制系统

[0121]

30:检测系统

[0122]

31:通信装置(通信位置确定装置)

[0123]

32:拍摄控制装置(检测控制装置)

[0124]

33:拍摄装置(检测装置)

[0125]

40:工件

[0126]

1210:指令部

[0127]

1220:控制量获取部(获取部)

[0128]

1160:检测偏离量计算部

[0129]

1170:检测位置计算部

[0130]

1180:位置确定部

[0131]

atd:检测指示时刻

[0132]

cc:控制周期

[0133]

cm:指令值

[0134]

cs:控制信号

[0135]

dd:检测系统的响应延迟时间

[0136]

ds:伺服控制系统的响应延迟时间

[0137]

im:拍摄图像

[0138]

pd:检测位置

[0139]

pf:反馈位置

[0140]

ppd:预想检测位置

[0141]

pt:目标位置

[0142]

qd:检测偏离量

[0143]

rb:基准位置

[0144]

s130:获取步骤

[0145]

s140:检测偏离量计算步骤

[0146]

s150:检测位置计算步骤

[0147]

s160:位置确定步骤

[0148]

td:检测时刻

[0149]

tt:目标轨道

具体实施方式

[0150]

〔实施方式1〕

[0151]

以下,基于附图来说明本发明的一方面的实施方式(以下也称作“本实施方式”)。另外,对于图中相同或相当的部分标注相同符号并不再重复其说明。本实施方式中,将位置确定装置10作为“确定检测对象的位置的位置确定装置”的典型例来进行说明,所述位置确定装置10根据在作为检测对象的工件40以及作为检测装置的拍摄装置33的至少一者的移动过程中所检测出的检测结果,来确定工件40的位置pw。

[0152]

§

1.适用例

[0153]

(控制系统的概要)

[0154]

为了便于理解本发明的一实施例的位置确定装置10,首先,对于适用本发明的场景的一例,具体而言,对于包含位置确定装置10的控制系统1的概要,使用图2来进行说明。

[0155]

图2是表示控制系统1的整体概要的图。控制系统1是一种主从控制系统,其包含:作为主机的位置确定装置10;以及一个以上的作为从机的伺服控制系统20以及检测系统30,经由网络而连接于主机。位置确定装置10在控制系统1中,在对经由网络的数据传输进行管理的含义上被称作“主机”,另一方面,“从机”由主机进行管理,例如进行设置在工厂内的设备的数据收集以及控制。在控制系统1中,作为将作为主机的位置确定装置10与作为从机的伺服控制系统20以及检测系统30相连的网络,例如能够使用ethercat(注册商标)。

[0156]

另外,“主机”以及“从机”是着眼于网络上的数据传输的控制功能来定义,对于在各装置间收发何种信息并无特别限定。

[0157]

(位置确定装置)

[0158]

位置确定装置10作为主机,在每个控制周期cc获取(接收)表示伺服控制系统20以及检测系统30等从机所输出的控制结果(例如控制量以及检测结果)的数据。而且,位置确定装置10作为主机,在每个控制周期cc向伺服控制系统20以及检测系统30等从机输出(发

送)指令值cm以及包含检测指示时刻atd的控制信号cs(控制指示)。

[0159]

位置确定装置10例如是执行用于控制伺服马达22等控制机器的用户程序的可编程逻辑控制器(programmable logic controller,plc)等工业用的位置确定装置。在控制系统1中,位置确定装置10是针对作为下位控制器的伺服驱动器21的上位控制器。

[0160]

具体而言,位置确定装置10在每个控制周期cc,对包含伺服驱动器21的伺服控制系统20输出根据目标轨道tt而在每个控制周期cc生成的指令值cm。在伺服控制系统20中,收到指令值cm的伺服驱动器21对作为控制对象的伺服马达22等的输出即控制量进行反馈控制,以使其追随于指令值cm。并且,位置确定装置10在每个控制周期cc,从伺服控制系统20(尤其是伺服驱动器21)获取与伺服马达22的输出(控制量,例如扭矩、速度以及位置等)相关的数据。位置确定装置10基于从伺服控制系统20收到的控制量(例如每个控制周期cc的反馈位置pf)而进一步对伺服控制系统20生成指令值cm,并将所生成的指令值cm发送至伺服控制系统20,由此来控制伺服控制系统20。

[0161]

此处,位置确定装置10例如控制多个伺服控制系统20,具体而言,以下述方式来控制多个伺服控制系统20。即,位置确定装置10对于多个伺服控制系统20的各个,根据目标轨道tt来生成每个伺服控制系统20的指令轨道co。并且,位置确定装置10在针对多个伺服控制系统20的各个的每个控制周期cc,输出根据每个伺服控制系统20的指令轨道co而生成的“每个伺服控制系统20的指令值cm”,以对多个伺服控制系统20进行协调控制。位置确定装置10考虑多个伺服控制系统20各自的响应延迟时间ds来生成“每个伺服控制系统20的指令值cm”,由此,使多个伺服控制系统20以动作结果(控制量)的水平来同步。

[0162]

图2所示的示例中,位置确定装置10根据目标轨道tt来生成伺服控制系统20(a)以及伺服控制系统20(b)各自的指令轨道co(a)以及指令轨道co(b)。位置确定装置10根据指令轨道co(a)以及指令轨道co(b)来分别生成伺服控制系统20(a)以及伺服控制系统20(b)各自的指令值cm(a)以及指令值cm(b)。尤其,位置确定装置10考虑伺服控制系统20(a)以及伺服控制系统20(b)各自的响应延迟时间ds(a)以及响应延迟时间ds(b),来生成指令值cm(a)以及指令值cm(b)。位置确定装置10在伺服控制系统20的每个控制周期cc输出指令值cm(a)以及指令值cm(b),由此来对伺服控制系统20(a)以及伺服控制系统20(b)的各个进行协调控制。

[0163]

而且,在控制系统1中,位置确定装置10例如在每个控制周期cc输出对检测指示时刻atd进行指定的控制信号cs。而且,位置确定装置10例如在每个控制周期cc从检测系统30获取(接收)检测系统30所执行的检测动作(例如拍摄动作)的结果即检测结果(例如拍摄图像im)。

[0164]

详情将后述,但位置确定装置10在控制信号cs中指定利用“检测系统30的响应延迟时间dd”对检测时刻td进行了修正的时刻即检测指示时刻atd。并且,位置确定装置10将指定了检测指示时刻atd的控制信号cs输出至检测系统30,由此,在检测时刻td,使拍摄装置33(检测装置)执行检测动作(拍摄动作)。

[0165]

图2所示的示例中,表示了下述示例,即,相对于作为主机的位置确定装置10,伺服控制系统20(a)以及伺服控制系统20(b)这两个伺服控制系统20与一个检测系统30作为从机而连接。但是,连接于位置确定装置10的伺服控制系统20并非必须为两个,在控制系统1中,与作为主机的位置确定装置10连接的伺服控制系统20只要是一个以上即可,例如也可

为五个。

[0166]

以下的说明中,关于伺服控制系统20,在必须对多个伺服控制系统20各自进行区分的情况下,对符号附加“(a)”、“(b)”、“(c)”、

…

、“(z)”等尾标来区分。例如记载为“伺服控制系统20(a)”、“伺服控制系统20(b)”、“伺服控制系统20(c)”、

…

、“伺服控制系统20(z)”来进行区分。在不需要特别对多个伺服控制系统20各自进行区分的情况下,简称作“伺服控制系统20”。

[0167]

而且,关于工件40,在必须对多个工件40各自进行区分的情况下,对符号标注“(a)”、“(b)”、“(c)”、

…

、“(z)”等尾标来进行区分。例如,记载为“工件40(a)”、“工件40(b)”、“工件40(c)”、

…

、“工件40(z)”来进行区分。在不需要特别对多个工件40各自进行区分的情况下,简称作“工件40”。关于“工件40的位置pw”、“拍摄图像im”、“检测时刻td”、“预想检测位置ppd”等也同样。

[0168]

(伺服控制系统)

[0169]

伺服控制系统20是根据来自位置确定装置10的指令值cm来控制伺服控制系统20的输出(例如位置),具体而言,对拍摄装置33以及工件40的至少一者的位置进行控制的反馈控制系统。例如,图3所示的示例中,伺服控制系统20控制拍摄装置33的位置,图4所示的示例中,伺服控制系统20控制工件40的位置pw(更具体而言,载置有工件40的基板的位置)。

[0170]

伺服控制系统20包含:作为致动器(actuator)的伺服马达22,变更拍摄装置33以及工件40的至少一者的位置;以及伺服驱动器21,控制伺服马达22。

[0171]

伺服驱动器21是伺服马达22的控制装置,在每个控制周期cc接收来自位置确定装置10的控制信号cs(具体而言为指令值cm),根据所接收的控制信号cs来控制伺服马达22的驱动。而且,伺服驱动器21从与伺服马达22的轴连接的位置传感器以及扭矩传感器等获取与位置、速度、扭矩等伺服马达22的输出相关的实测值。伺服驱动器21在每个控制周期cc,将与所获取的这些实测值相关的数据输出至位置确定装置10。

[0172]

伺服马达22是依据伺服驱动器21的控制来控制输出(具体而言为拍摄装置33以及工件40的至少一者的位置)的致动器,例如为线性致动器。伺服马达22例如通过对在指尖包括拍摄装置33的操纵器的轴进行驱动,从而变更拍摄装置33的位置,即,变更检测位置pd。以下的说明中,有时将作为与伺服马达22的输出相关的实测值的“伺服控制系统20的输出位置”称作“反馈位置pf”。

[0173]

例如在伺服控制系统20控制拍摄装置33的位置的情况下,根据伺服马达22(a)以及伺服马达22(b)各自的输出,来决定彼此正交的x轴、y轴各自上的拍摄装置33的位置。即,拍摄装置33的位置(换言之,检测位置pd)在x轴、y轴各自上的值是根据伺服马达22(a)以及伺服马达22(b)各自的输出来决定。伺服驱动器21(a)、伺服驱动器21(b)各自控制伺服马达22(a)、伺服马22(b)各自的输出,即,控制各自的驱动。

[0174]

例如在伺服控制系统20控制拍摄装置33的位置的情况下,作为与伺服马达22(a)的输出相关的实测值(控制量)的一个,伺服驱动器21(a)将拍摄装置33在x轴上的反馈位置pf(a)发送至位置确定装置10。同样地,作为伺服马达22(b)的控制量的一个,伺服驱动器21(b)将拍摄装置33在y轴上的反馈位置pf(b)发送至位置确定装置10。

[0175]

(检测系统)

[0176]

检测系统30生成对工件40进行检测的结果即检测结果,尤其生成用于算出“工件

40的位置pw与检测位置pd的偏离量”的信息来作为检测结果,并将所生成的检测结果通知(发送)给位置确定装置10。图2所例示的检测系统30包含:作为检测装置的拍摄装置33;拍摄控制装置32,控制拍摄装置33所进行的检测动作(例如拍摄动作);以及通信装置31,与拍摄控制装置32执行通信。

[0177]

拍摄装置33在从拍摄控制装置32收到检测触发(拍摄触发)时,执行检测动作(拍摄动作),而且,将所执行的检测动作的结果,例如将通过拍摄动作的执行而生成的拍摄图像im输出(发送)至拍摄控制装置32。

[0178]

拍摄控制装置32将检测触发(拍摄触发)输出(发送)至拍摄装置33,由此来使拍摄装置33执行检测动作(拍摄动作),而且,从拍摄装置33接收检测动作的执行结果即检测结果(例如拍摄图像im)。尤其,拍摄控制装置32在从通信装置31收到输出指示(检测指示)时,向拍摄装置33发送检测触发,所述输出指示(检测指示)指示检测触发(拍摄触发)向拍摄装置33的输出。

[0179]

拍摄控制装置32在从拍摄装置33收到检测动作的执行结果即检测结果(例如拍摄图像im)时,将所收到的检测结果经由网络而输出(发送)至位置确定装置10。例如,拍摄控制装置32将拍摄装置33所进行的检测动作的执行结果即检测结果(例如拍摄图像im)在检测时刻td以后的某个控制周期cc内经由网络而输出(发送)至位置确定装置10。

[0180]

详情将后述,但拍摄控制装置32在从拍摄装置33收到检测动作的执行结果即检测结果(例如拍摄图像im)时,也可对所收到的检测结果进行分析,并将分析结果经由网络而输出至位置确定装置10。例如,拍摄控制装置32也可对拍摄装置33所生成的拍摄图像im执行图像分析,将图像分析的结果在检测时刻td以后的某个控制周期cc内经由网络而输出至位置确定装置10。

[0181]

具体而言,拍摄控制装置32也可通过对拍摄图像im的图像分析,来算出拍摄图像im中的工件40的位置pw(例如工件40的中心位置)与基准位置rb的偏离量即“图像内的位置偏离”量。并且,拍摄控制装置32也可将所算出的“图像内的位置偏离”量经由网络而输出至位置确定装置10。例如,拍摄控制装置32也可将所算出的“图像内的位置偏离”量在检测时刻td以后的某个控制周期cc内发送至位置确定装置10。

[0182]

通信装置31在每个控制周期cc从位置确定装置10接收控制信号cs,并在所收到的控制信号cs中所指定的检测指示时刻atd,将输出指示(检测指示)输出(发送)至拍摄控制装置32。

[0183]

在检测系统30中,在从通信装置31将输出指示发送至拍摄控制装置32开始,直至拍摄装置33执行检测动作为止,需要规定时间,所述规定时间也称作“检测系统30的响应延迟时间dd”。“检测系统30的响应延迟时间dd”也称作“拍摄装置33(检测装置)的响应延迟时间”。

[0184]

(控制系统的适用例)

[0185]

图3是说明控制系统1的适用例的图。具体而言,是对将控制系统1适用于下述应用的示例进行说明的图,即,为了确定被载置于基板上的多个工件40各自的位置pw,使拍摄装置33移动,从而关于多个工件40分别生成拍摄图像im。

[0186]

控制系统1(尤其是位置确定装置10)如图3所例示的那样,以通过被载置于基板上的多个工件40各自的上方的轨迹来使拍摄装置33移动。而且,位置确定装置10在多个工件

40各自的上方使拍摄装置33执行拍摄,生成关于多个工件40各自的拍摄图像im。并且,位置确定装置10根据使拍摄装置33生成关于多个工件40各自的拍摄图像im的时刻的拍摄装置33的位置、与关于多个工件40各自的拍摄图像im,来确定多个工件40各自的位置pw。

[0187]

例如,如图3中的虚线箭头所示,位置确定装置10使拍摄装置33首先移动到工件40(a)的上方,接下来使其移动到工件40(b)的上方,进而依序移动到工件40(c)、工件40(d)、工件40(e)各自的上方。

[0188]

而且,位置确定装置10在工件40(a)至工件40(e)各自的上方使拍摄装置33执行拍摄,生成关于工件40(a)至工件40(e)各自的拍摄图像im,即,生成拍摄图像im(a)至拍摄图像im(e)。

[0189]

并且,位置确定装置10根据“使拍摄装置33生成拍摄图像im(a)的时刻即检测时刻td(a)的拍摄装置33的位置”与拍摄图像im(a),来确定工件40(a)的位置pw(a)。位置确定装置10根据“使拍摄装置33生成拍摄图像im(b)的时刻即检测时刻td(b)的拍摄装置33的位置”与拍摄图像im(b),来确定工件40(b)的位置pw(b)。位置确定装置10根据“使拍摄装置33生成拍摄图像im(c)的时刻即检测时刻td(c)的拍摄装置33的位置”与拍摄图像im(c),来确定工件40(c)的位置pw(c)。位置确定装置10根据“使拍摄装置33生成拍摄图像im(d)的时刻即检测时刻td(d)的拍摄装置33的位置”与拍摄图像im(d),来确定工件40(d)的位置pw(d)。位置确定装置10根据“使拍摄装置33生成拍摄图像im(e)的时刻即检测时刻td(e)的拍摄装置33的位置”与拍摄图像im(e),来确定工件40(e)的位置pw(e)。

[0190]

此处,图3所示的示例中,工件40为1mm以下的微细电子零件,例如是层叠陶瓷电容器、晶振、集成电路(integrated circuit,ic)芯片、其他各种元件。由于零件的微细化与电路的微细化的推进,对于确定此类电子零件在基板上的位置的作业(位置确定作业、检查作业)要求高精度化。而且,随着使用零件数量的增加,检查部位也增加,因此还要求使所述位置确定作业、检查作业高速化,以缩短位置确定作业、检查作业所需的时间。即,迫切期望对于微细的零件配置、微细的印刷图案,想要高速且高精度化地实现位置检查。

[0191]

因此,控制系统1(尤其是位置确定装置10)使用以下的两个值来高精度地确定工件40的位置pw。即,位置确定装置10根据“检测位置pd(即,检测时刻td的拍摄装置33的位置)”与“检测位置pd与工件40的位置pw的偏离量即检测偏离量qd”,来高精度地确定工件40的位置pw。检测位置pd与拍摄图像im中的基准位置rb对应,因此检测偏离量qd与拍摄图像im中的“工件40的位置pw距基准位置rb的偏离量”即“图像内的位置偏离量”对应。

[0192]

而且,控制系统1(尤其是位置确定装置10)不使拍摄装置33的移动停止,而是在拍摄装置33的移动过程中,使拍摄装置33拍摄工件40,根据最终获得的拍摄图像im来算出检测偏离量qd。因此,与使拍摄装置33的移动停止后生成拍摄图像im的方法相比,控制系统1(尤其是位置确定装置10)能够高速地实现考虑到检测偏离量qd的工件40的高精度的位置确定。

[0193]

(关于使检测装置移动的示例)

[0194]

图3所例示的控制系统1中,作为检测装置的拍摄装置33的位置是由伺服控制系统20予以控制,即,拍摄装置33的位置是根据伺服控制系统20的输出来决定。即,位置确定装置10通过向伺服驱动器21发送指令值cm,从而使伺服驱动器21控制伺服马达22的输出(输出位置)。例如,拍摄装置33在彼此正交的x轴、y轴的各自上的位置是伺服控制系统20(a)、

伺服控制系统20(b)这两个伺服控制系统20各自的输出(输出位置)。

[0195]

具体而言,从位置确定装置10收到指令值cm(a)的伺服驱动器21(a)控制伺服马达22(a),通过伺服马达22(a),拍摄装置33沿x轴方向移动。而且,伺服马达22(a)的控制结果(输出)被反馈给伺服驱动器21(a)。同样,从位置确定装置10收到指令值cm(b)的伺服驱动器21(b)控制伺服马达22(b),通过伺服马达22(b),拍摄装置33沿y轴方向移动。而且,伺服马达22(b)的控制结果被反馈给伺服驱动器21(b)。

[0196]

而且,图3所例示的控制系统1中,位置确定装置10将指定了检测指示时刻atd的控制信号cs发送至检测系统30(尤其是通信装置31),由此,在检测时刻td使拍摄装置33执行拍摄。检测时刻td是拍摄装置33的位置与工件40的位置pw变得一致,或者两者的偏离量变得充分小的时刻。在检测时刻td,拍摄装置33执行拍摄而生成的拍摄图像im由拍摄控制装置32发送至位置确定装置10。拍摄控制装置32也可取代拍摄图像im,而将通过对拍摄图像im的图像分析所算出的『拍摄图像im中的工件40的位置pw与基准位置rb的偏离量即“图像内的位置偏离”量』输出至位置确定装置10。

[0197]

此处,拍摄装置33检测工件40的位置即检测位置pd可视为检测时刻td的拍摄装置33的位置。因此,位置确定装置10根据检测时刻td的拍摄装置33的位置,能够算出检测位置pd。

[0198]

而且,检测位置pd即检测时刻td的拍摄装置33的位置,与拍摄装置33所生成的检测结果即拍摄图像im中的基准位置rb(例如拍摄图像im的中心位置)对应。因此,位置确定装置10根据拍摄图像im中的基准位置rb与工件40的位置pw的偏离量,能够算出跟基准位置rb对应的检测位置pd与工件40的位置pw的偏离量(检测偏离量qd)。图3所示的示例中,拍摄图像im中的基准位置rb表示为拍摄图像im中的两点链线交叉的点。

[0199]

并且,位置确定装置10利用检测时刻td的根据拍摄装置33的位置所算出的检测位置pd与根据拍摄图像im所算出的检测偏离量qd,来确定工件40的位置pw。

[0200]

图3所示的示例中,对位置确定装置10经由伺服控制系统20来控制拍摄装置33的位置的示例进行了说明,但位置确定装置10也可经由伺服控制系统20来控制工件40的位置pw。以下,使用图4来说明位置确定装置10对工件40的位置pw(更具体而言,载置有工件40的基板的位置)进行控制的示例。

[0201]

(关于使检测对象移动的示例)

[0202]

图4是关于与图3所示的同样的控制系统1的适用例,表示位置确定装置10经由伺服控制系统20来控制作为检测对象的工件40的位置pw(更具体而言,载置有工件40的基板的位置)的运用例的图。即,图3中,工件40的位置pw被固定而拍摄装置33移动,与此相对,图4中,拍摄装置33的位置被固定而工件40的位置pw移动。但是,在其他方面,位置确定装置10所执行的处理的内容在图4所示的示例和图3所示的示例中大致同样。

[0203]

图4所例示的控制系统1中,工件40的位置pw是由伺服控制系统20予以控制,即,工件40的位置pw是根据伺服控制系统20的输出来决定。即,位置确定装置10向伺服驱动器21发送指令值cm,由此来使伺服驱动器21控制伺服马达22的输出(输出位置)。例如,工件40的位置pw在彼此正交的x轴、y轴的各自上的值是伺服控制系统20(a)、伺服控制系统20(b)这两个伺服控制系统20各自的输出(输出位置)。

[0204]

具体而言,从位置确定装置10收到指令值cm(a)的伺服驱动器21(a)控制伺服马达

22(a),通过伺服马达22(a),工件40沿x轴方向移动。而且,伺服马达22(a)的控制结果(输出)被反馈给伺服驱动器21(a)。同样地,从位置确定装置10收到指令值cm(b)的伺服驱动器21(b)控制伺服马达22(b),通过伺服马达22(b),工件40沿y轴方向移动。而且,伺服马达22(b)的控制结果被反馈给伺服驱动器21(b)。

[0205]

图4所示的示例中,也与图3所示的同样,位置确定装置10将指定了检测指示时刻atd的控制信号cs发送至检测系统30,由此,在检测时刻td使拍摄装置33执行拍摄。并且,位置确定装置10利用根据拍摄装置33的位置所算出的检测位置pd与根据拍摄图像im所算出的检测偏离量qd,来确定工件40的位置pw。图4所示的示例中,也与图3所示的同样,拍摄图像im中的基准位置rb表示为拍摄图像im中的两点链线交叉的点。

[0206]

图3中,表示了位置确定装置10经由伺服控制系统20来控制拍摄装置33的运用例,而且,图4中,表示了位置确定装置10经由伺服控制系统20来控制工件40的位置pw的运用例。但是,由位置确定装置10来控制位置的并非必须是拍摄装置33或工件40中的其中任一个,位置确定装置10也可控制拍摄装置33以及工件40这两者的位置。

[0207]

例如也可为,在控制系统1中,拍摄装置33在x轴上的位置是根据伺服控制系统20(a)的输出来决定,工件40的位置pw在y轴上的值是根据伺服控制系统20(b)的输出来决定。即,位置确定装置10向伺服驱动器21(a)发送指令值cm(a),由此来使伺服驱动器21(a)控制伺服马达22(a)的输出(输出位置),即,控制拍摄装置33在x轴上的位置。而且,位置确定装置10向伺服驱动器21(b)发送指令值cm(b),由此来使伺服驱动器21(b)控制伺服马达22(b)的输出(输出位置),即,控制工件40的位置pw在y轴上的值。

[0208]

具体而言,从位置确定装置10收到指令值cm(a)的伺服驱动器21(a)控制伺服马达22(a),通过伺服马达22(a),拍摄装置33沿x轴方向移动。而且,伺服马达22(a)的控制结果(输出)被反馈给伺服驱动器21(a)。同样,从位置确定装置10收到指令值cm(b)的伺服驱动器21(b)控制伺服马达22(b),通过伺服马达22(b),工件40沿y轴方向移动。而且,伺服马达22(b)的控制结果被反馈给伺服驱动器21(b)。

[0209]

在位置确定装置10控制拍摄装置33以及工件40这两者的位置的情况下,位置确定装置10所进行的“工件40的位置pw的确定方法”也与使用图3以及图4所说明的同样。即,位置确定装置10将指定了检测指示时刻atd的控制信号cs发送至检测系统30,由此,在检测时刻td使拍摄装置33执行拍摄。并且,位置确定装置10利用根据检测时刻td的拍摄装置33的位置所算出的检测位置pd与根据拍摄图像im所算出的检测偏离量qd,来确定工件40的位置pw。

[0210]

另外,以下,为了便于理解位置确定装置10所执行的处理,使用“位置确定装置10经由伺服控制系统20来控制拍摄装置33的位置”的示例,来说明位置确定装置10所进行的“工件40的位置pw的确定方法”。但是,如前所述,位置确定装置10只要控制拍摄装置33以及工件40的至少一者的位置即可,并非必须对于位置确定装置10控制拍摄装置33的位置。

[0211]

而且,位置确定装置10并非必须执行对拍摄图像im的图像分析。位置确定装置10只要能够根据拍摄图像im中的工件40的位置pw(例如工件40的中心位置)与基准位置rb的偏离量即“图像内的位置偏离量”,来确定工件40的位置pw与检测位置pd的偏离量即检测偏离量qd即可。执行对拍摄图像im的图像分析的也可为拍摄控制装置32,换言之,拍摄控制装置32也可通过对拍摄图像im的图像分析来算出“图像内的位置偏离”量。此时,位置确定装

置10从拍摄控制装置32获取“图像内的位置偏离量”,并根据所获取的“图像内的位置偏离量”来确定(算出)检测偏离量qd。

[0212]

(与工件的拍摄方法相关的第一工夫:无停止的拍摄图像的生成)

[0213]

图5是说明工件40的拍摄方法的变形的图。图5的(a)是对生成用于“算出跟基准位置rb对应的检测位置pd与工件40的位置pw的偏离量(检测偏离量qd)”的拍摄图像im的一直以来的方法进行说明的图。

[0214]

即,以往,一般的方法是:停止拍摄装置33的移动而拍摄工件40,以生成拍摄图像im。具体而言,以往的控制系统将拍摄装置33的移动速度(伺服速度vs)暂时设为“0”,待拍摄装置33等的振动收敛后,即,待经过了待机时间(振动衰减等待时间)后,输出检测触发,以使拍摄装置执行拍摄。并且,以往的控制系统是使用拍摄装置所生成的拍摄图像来确定工件40的位置pw,以检查工件40是否处于所期望的位置。

[0215]“停止拍摄装置33的移动而生成拍摄图像im”的一直以来的方法具有下述优点,即,能够生成可高精度地检测跟基准位置rb对应的检测位置pd与工件40的位置pw的偏离量(检测偏离量qd)的拍摄图像im。

[0216]

但是,以往的控制系统是在“停止拍摄装置33的移动”以及“等待至待机时间经过为止”等处理之后执行拍摄,因此如图5的(a)所示,存在拍摄的执行所需的时间变长的问题。

[0217]

图5的(b)是对控制系统1(尤其是位置确定装置10)所执行的生成用于“算出跟基准位置rb对应的检测位置pd与工件40的位置pw的偏离量(检测偏离量qd)”的拍摄图像im的方法进行说明的图。位置确定装置10不停止拍摄装置33的移动,即,无停止地生成拍摄图像im。具体而言,如图5的(b)所示,位置确定装置10并不将拍摄装置33的移动速度(伺服速度vs)设为“0”,而是在拍摄装置33的移动过程中,输出检测触发而使拍摄装置33执行拍摄。

[0218]

图5的(b)所示的位置确定装置10的“无停止地生成拍摄图像im”的方法与图5的(a)所示的以往的控制系统的“使拍摄装置33的移动停止后生成拍摄图像im”的方法相比,能够提高节拍。

[0219]

尤其,如图5所示,为了确定多个工件40各自的位置pw,而欲生成关于多个工件40各自的多个拍摄图像im的情况下,一直以来的方法与位置确定装置10所执行的方法的差异变大。

[0220]

即,一直以来的方法中,每当欲生成拍摄图像im时,要将拍摄装置33的移动速度暂时设为“0”,待经过了待机时间后生成拍摄图像im,因此多个拍摄图像im的生成需要庞大的时间。与此相对,位置确定装置10不使拍摄装置33的移动停止,即,在拍摄装置33的移动过程中依序生成多个拍摄图像im,因此与一直以来的方法相比,能够大幅缩短生成多个拍摄图像im所需的时间。

[0221]

如图5的(a)所示,在每当生成拍摄图像im时,停止拍摄装置33的移动并将拍摄装置33的位置配置到规定的位置后生成拍摄图像im的情况下,生成拍摄图像im所需的时间变长。但是,由于拍摄图像im的生成时刻的拍摄装置33的位置被固定,即,检测位置pd固定,因此工件40的位置pw能够根据预先设定的检测位置pd与“工件40的位置pw的距检测位置pd的偏离量”来确定。并且,“工件40的位置pw的距检测位置pd的偏离量”能够根据拍摄图像im中的“工件40的位置pw距基准位置rb的偏离量”来精确地算出。

[0222]

与此相对,如图5的(b)所示,在不使拍摄装置33的移动停止而生成拍摄图像im的情况下,生成拍摄图像im所需的时间与“每当生成拍摄图像im时,使拍摄装置33的移动停止”相比能够缩短。但是,拍摄图像im的生成时间点的拍摄装置33的位置未被固定,即,检测位置pd不固定。

[0223]

因此,若不精确掌握“每个时刻变化的检测位置pd在拍摄图像im的生成时刻(即,检测时刻td)的位置”与“工件40的位置pw的距检测位置pd的偏离量”,便无法算出工件40的位置pw。即,位置确定装置10为了确定工件40的位置pw,第一,必须精确地算出检测时刻td的检测位置pd,换言之,必须精确地算出“检测时刻td的拍摄装置33的位置”。第二,位置确定装置10必须根据拍摄图像im中的“工件40的位置pw距基准位置rb的偏离量”来精确地算出“工件40的位置pw的距检测位置pd的偏离量”。

[0224]

为了根据不使拍摄装置33的移动停止而在拍摄装置33的移动过程中所拍摄的拍摄图像im来确定工件40的位置pw,位置确定装置10精确地算出以下的两个值。即,位置确定装置10精确地算出拍摄图像im中的“工件40的位置pw距基准位置rb的偏离量”与“检测时刻td的拍摄装置33的位置”。

[0225]

此处,拍摄装置33的位置是由伺服控制系统20予以控制,因此拍摄装置33的位置可视为伺服控制系统20的反馈位置pf。因此,“检测时刻td的拍摄装置33的位置”可视为“检测时刻td的伺服控制系统20的反馈位置pf”。

[0226]

而且,“工件40的位置pw的距检测位置pd的偏离量”与拍摄图像im中的“工件40的位置pw距基准位置rb的偏离量”对应。以下的说明中,拍摄图像im中的“工件40的位置pw距基准位置rb的偏离量”有时简称为“图像内的位置偏离”。

[0227]

因此,“工件40的位置pw能够根据『工件40的位置pw距检测位置pd的偏离量』与『检测时刻td的检测位置pd』来确定”这一关系可如以下那样表达。即,可表达为{工件40的位置pw=图像内的位置偏离 “检测时刻td的伺服控制系统20的反馈位置pf(实际位置)”}。

[0228]

(关于拍摄图像中的基准位置与工件的位置的偏离量)

[0229]

图6是说明根据拍摄图像im而算出的“图像内的位置偏离量”的图。如前所述,位置确定装置10根据拍摄图像im来算出“图像内的位置偏离量”,即,算出拍摄图像im中的“工件40的位置pw距基准位置rb的偏离量”。并且,位置确定装置10根据“图像内的位置偏离量”,来算出跟基准位置rb对应的检测位置pd与工件40的位置pw的偏离量(检测偏离量qd)。

[0230]

图6中,两点链线交叉的点表示“拍摄图像im中的与检测位置pd对应的基准位置rb(例如拍摄图像im的中心点)”。而且,五角星表示“工件40的位置pw(例如工件40的中心位置)”。

[0231]

如图6的(a)所示,在工件40的位置pw(例如工件40的中心位置)相对于拍摄装置33的位置而偏离向右侧的状态下拍摄装置33执行拍摄的情况下,在拍摄图像im中,工件40的位置pw也相对于基准位置rb而偏离向右侧。

[0232]

同样,如图6的(b)所示,在工件40的位置pw相对于拍摄装置33的位置而偏离向左侧的状态下拍摄装置33执行拍摄的情况下,在拍摄图像im中,工件40的位置pw也相对于基准位置rb而偏离向左侧。

[0233]

(执行检测的时机的调整)

[0234]

(伺服控制系统的响应延迟时间的考虑)

[0235]

此处,在拍摄装置33执行拍摄的时机(即,检测时刻td),工件40不处于拍摄装置33可拍摄工件40的范围内的情况下,位置确定装置10无法根据拍摄图像im来算出“图像内的位置偏离量”。

[0236]

因此,为了避免“在检测时刻td,工件40不处于拍摄装置33可拍摄工件40的范围”这一事态,位置确定装置10执行以下的处理。即,位置确定装置10在预想拍摄装置33的位置(即,检测位置pd)与工件40的位置pw一致的时刻,使拍摄装置33执行拍摄。

[0237]

例如,位置确定装置10根据“载置工件40的基板”的设计图等,预先获取“工件40应处的位置(换言之,在设计图等中作为载置工件40的位置而预先设定的位置)”即预想检测位置ppd。并且,位置确定装置10为了“确定实际载置于基板上的工件40的位置pw,以确认工件40是否如所述的设计图那样载置”,而执行以下的处理。

[0238]

即,位置确定装置10控制伺服控制系统20来使拍摄装置33移动,以使拍摄装置33通过“应被预先载置于基板上的预想检测位置ppd或者被载置于充分接近预想检测位置ppd的位置的工件40”的上方。具体而言,位置确定装置10沿着将作为检测对象的工件40的预想检测位置ppd设为目标位置pt的目标轨道tt来控制伺服控制系统20。在位置确定装置10经由伺服控制系统20来控制拍摄装置33的位置的情况下,目标轨道tt相当于拍摄装置33的移动路径。

[0239]

此处,关于伺服控制系统20对拍摄装置33的位置控制,在不考虑伺服控制系统20的响应延迟时间ds的情况下,会产生图7所例示的大的伺服位置偏差(伺服控制系统20的目标位置pt与反馈位置pf之差)。

[0240]

图7是说明不考虑伺服控制系统20的响应延迟时间ds时的伺服位置偏差(目标位置pt与反馈位置pf之差)等的图。如图7的(a)所示,伺服控制系统20的反馈位置pf相对于“未考虑伺服控制系统20的响应延迟时间ds的伺服控制系统20的目标位置pt”,而延迟伺服控制系统20的响应延迟时间ds。其结果,在不考虑伺服控制系统20的响应延迟时间ds的情况下,如图7的(b)所示,会周期性地产生相对较大的伺服位置偏差。

[0241]

图8是说明考虑到伺服控制系统20的响应延迟时间ds时的伺服位置偏差(目标位置pt与反馈位置pf之差)等的图。图8的(a)中,“考虑到伺服控制系统20的响应延迟时间ds的伺服控制系统20的目标位置pt”以虚线表示。如图8的(a)所示,伺服控制系统20的反馈位置pf与“考虑到伺服控制系统20的响应延迟时间ds的伺服控制系统20的目标位置pt”大致一致。其结果,在考虑到伺服控制系统20的响应延迟时间ds的情况下,如图8的(b)所示,伺服位置偏差变得充分小。

[0242]

因此,位置确定装置10为了“在预想拍摄装置33的位置(即,检测位置pd)与工件40的位置pw一致的时刻,使拍摄装置33执行拍摄”,如以下那样决定检测时刻td。即,位置确定装置10将“考虑到伺服控制系统20的响应延迟时间ds而算出的伺服控制系统20的目标位置pt”与预想检测位置ppd一致的时刻设为检测时刻td。

[0243]

如图8所例示的那样,通过考虑伺服控制系统20的响应延迟时间ds,“伺服控制系统20的每个时刻的目标位置pt”与“伺服控制系统20的每个时刻的反馈位置pf”变得一致,或者两者的偏离量变得充分小。并且,如前所述,伺服控制系统20的反馈位置pf可视为拍摄装置33的位置。因此,“拍摄装置33的每个时刻的位置”应变得与“考虑到伺服控制系统20的响应延迟时间ds而算出的伺服控制系统20的每个时刻的目标位置pt”一致,或者两者的偏

离量应变得充分小。

[0244]

如以上所说明的那样,在检测时刻td,“拍摄装置33的位置”与预想检测位置ppd应一致,或者两者的偏离量应变得充分小。并且,如前所述,工件40被预先载置于预想检测位置ppd,或者被载置于充分接近预想检测位置ppd的位置。因此,在检测时刻td,拍摄装置33的位置与工件40的位置pw一致,或者两者的偏离量变得充分小。

[0245]

其结果,位置确定装置10能够避免“在检测时刻td,工件40不处于拍摄装置33可拍摄工件40的范围”这一事态。

[0246]

尤其,位置确定装置10在检测位置pd与工件40的位置pw一致或者两者的偏离量变得充分小的时刻即检测时刻td,使拍摄装置33执行拍摄,由此能够生成以下的拍摄图像im。即,位置确定装置10能够生成“跟检测位置pd对应的基准位置rb与所拍摄的工件40的位置pw一致或者两者的偏离量充分小”的拍摄图像im。对于“跟检测位置pd对应的基准位置rb与所拍摄的工件40的位置pw一致或者两者的偏离量充分小”的拍摄图像im,能够执行高分辨率的图像分析,因此位置确定装置10能够高精度地算出检测偏离量qd。

[0247]

图9是表示将预想检测位置ppd(换言之,目标位置pt)设为“100”时的动作轮廓图的一例的图。具体而言,图9的(a)是关于将预想检测位置ppd设为“100”的情况,而表示各时刻的“考虑到伺服控制系统20的响应延迟时间ds的伺服控制系统20的目标位置pt”以及“与其对应的伺服控制系统20的目标速度”。图9的(b)是关于将预想检测位置ppd设为“100”的情况,而表示各时刻的“伺服控制系统20的反馈位置pf”相对于“考虑到伺服控制系统20的响应延迟时间ds的伺服控制系统20的目标位置pt”的偏离量。

[0248]

在将预想检测位置ppd设为“100”的情况下,各时刻的“伺服控制系统20的反馈位置pf”相对于“考虑到伺服控制系统20的响应延迟时间ds的伺服控制系统20的目标位置pt”的偏离量收敛在以下的范围。收敛在

“‑

0.005mm(即,-5μm)”至“ 0.005mm(即, 5μm)”的范围内。

[0249]

如图9的(b)所示,即使考虑到伺服控制系统20的响应延迟时间ds,伺服控制系统20的各时刻的伺服控制系统20的反馈位置pf也并不与伺服控制系统20的各时刻的目标位置pt完全一致。即,即使考虑到伺服控制系统20的响应延迟时间ds,各时刻的拍摄装置33的位置也并不与伺服控制系统20的目标位置pt完全一致。

[0250]

此处,如前所述,在检测时刻td,“考虑到伺服控制系统20的响应延迟时间ds的伺服控制系统20的目标位置pt”与预想检测位置ppd一致。并且,在检测时刻td,“考虑到伺服控制系统20的响应延迟时间ds的伺服控制系统20的目标位置pt”与“伺服控制系统20的反馈位置pf(即,拍摄装置33的位置)”不一致。因此,在检测时刻td,拍摄装置33的位置并不与预想检测位置ppd完全一致。但是,如前所述,通过考虑“伺服控制系统20的响应延迟时间ds”,“伺服控制系统20的目标位置pt”与“伺服控制系统20的反馈位置pf”之差变得充分小。即,在检测时刻td,预想检测位置ppd与拍摄装置33的位置的偏离量变得充分小。

[0251]

图10是说明检测时刻td的“伺服控制系统20的反馈位置pf”与“考虑到伺服控制系统20的响应延迟时间ds的伺服控制系统20的目标位置pt”的偏离的图。具体而言,图10中表示了图9的(b)与检测时刻td附近的图9的(b)的放大图。在放大图中,检测时刻td的“伺服控制系统20的反馈位置pf”与“考虑到伺服控制系统20的响应延迟时间ds的伺服控制系统20的目标位置pt”的偏离(量)以一点链线箭头来表示。

[0252]

图11是表示将预想检测位置ppd(换言之,目标位置pt)设为“40”时的动作轮廓图的一例的图。具体而言,图11的(a)是关于将预想检测位置ppd设为“40”的情况,而表示各时刻的“考虑到伺服控制系统20的响应延迟时间ds的伺服控制系统20的目标位置pt”以及“与其对应的伺服控制系统20的目标速度”。图11的(b)是关于将预想检测位置ppd设为“40”的情况,而表示各时刻的“伺服控制系统20的反馈位置pf”相对于“考虑到伺服控制系统20的响应延迟时间ds的伺服控制系统20的目标位置pt”的偏离量。

[0253]

在将预想检测位置ppd设为“40”的情况下,各时刻的“伺服控制系统20的反馈位置pf”相对于“考虑到伺服控制系统20的响应延迟时间ds的伺服控制系统20的目标位置pt”的偏离量收敛在以下的范围内。收敛在

“‑

0.2mm(即,-200μm)”至“ 0.2mm(即, 200μm)”的范围内。

[0254]

与图9的(b)所示的“将预想检测位置ppd设为『100』时的偏离量”相比,图11的(b)所示的“将预想检测位置ppd设为『40』时的偏离量”大。即,图9的(b)所示的“将预想检测位置ppd设为『100』时的偏离量”收敛在“0.005mm”至“ 0.005mm”的范围内。与此相对,图11的(b)所示的“将预想检测位置ppd设为『40』时的偏离量”处于

“‑

0.2mm”至“ 0.2mm”的范围。

[0255]

如图11的(a)所示,当缩短拍摄装置33的移动距离时,动作轮廓图成为三角波,更难以使反馈位置pf追随于“考虑到伺服控制系统20的响应延迟时间ds的伺服控制系统20的目标位置pt”。但是,如前所述,通过考虑“伺服控制系统20的响应延迟时间ds”,能够减小检测时刻td的预想检测位置ppd与拍摄装置33的位置的偏离量。

[0256]

(检测系统的响应延迟时间的考虑)

[0257]

如至此为止所说明的那样,位置确定装置10在拍摄装置33的位置与工件40的位置pw变得一致或者两者的偏离量变得充分小的时刻即检测时刻td,生成拍摄图像im。

[0258]

但是,即使位置确定装置10在检测时刻td输出了对拍摄装置33的拍摄指示,拍摄装置33也无法在检测时刻td进行拍摄。这是因为,如前所述,包含拍摄装置33的检测系统30与位置确定装置10的通信是在每个控制周期cc执行,而且,还存在检测系统30的响应延迟时间dd(例如拍摄装置33的响应延迟时间dd)。因此,位置确定装置10将检测指示时刻atd预先输出至检测系统30,以使拍摄装置33能够在检测时刻td执行拍摄。

[0259]

即,位置确定装置10(尤其是图1的检测时刻决定部1150)首先将“考虑到伺服控制系统20的响应延迟时间ds的伺服控制系统20的目标位置pt与预想检测位置ppd一致的时刻”设为检测时刻td。例如,检测时刻决定部1150将从“伺服控制系统20的目标位置pt与预想检测位置ppd一致的时刻”经过了伺服控制系统20的响应延迟时间ds的时刻设为检测时刻td。并且,检测时刻决定部1150将“利用检测系统30的响应延迟时间dd对检测时刻td进行了修正的时刻”设为检测指示时刻atd。例如,检测时刻决定部1150将“从检测时刻td回溯了检测系统30的响应延迟时间dd的时刻”设为检测指示时刻atd。并且,位置确定装置10(尤其是图1的指令部1210)将检测指示时刻atd预先输出至检测系统30。

[0260]

位置确定装置10将“利用检测系统30的响应延迟时间dd对检测时刻td进行了修正的时刻”即检测指示时刻atd预先输出至检测系统30,由此,能够使拍摄装置33在检测时刻td执行拍摄。并且,在检测时刻td,“考虑到伺服控制系统20的响应延迟时间ds的伺服控制系统20的目标位置pt”与预想检测位置ppd一致。因此,若“考虑到伺服控制系统20的响应延迟时间ds的伺服控制系统20的目标位置pt”与“伺服控制系统20的反馈位置pf”一致,则以

下的关系成立。即,在检测时刻td,“伺服控制系统20的反馈位置pf”与预想检测位置ppd一致。即,在检测时刻td,拍摄装置33的位置与预想检测位置ppd一致,换言之,在检测时刻td,检测位置pd与预想检测位置ppd一致。

[0261]

(关于用于获取可进行高精度分析的检测结果的工夫的整理)

[0262]

对至此为止所说明的内容整理如下。即,位置确定装置10(尤其是图1的检测时刻决定部1150)首先,根据“根据目标轨道tt而算出的伺服控制系统20的目标位置pt与预想检测位置ppd一致”的时刻、和伺服控制系统20的响应延迟时间ds,来确定检测时刻td。

[0263]

并且,位置确定装置10(检测时刻决定部1150)算出利用“检测系统30的响应延迟时间dd”来对检测时刻td进行了修正的时刻即检测指示时刻atd。位置确定装置10将检测指示时刻atd预先发送至检测系统30(尤其是通信装置31),由此来使拍摄装置33在检测时刻td执行拍摄。

[0264]

拍摄装置33在检测时刻td执行拍摄,由此生成“考虑到伺服控制系统20的响应延迟时间ds的伺服控制系统20的目标位置pt”与预想检测位置ppd一致的拍摄图像im。

[0265]

如前所述,“考虑到伺服控制系统20的响应延迟时间ds的伺服控制系统20的目标位置pt”与拍摄装置33的位置应一致,或者两者的偏离量应变得充分小。并且,拍摄装置33的位置与检测位置pd可视为相同的位置。

[0266]

因此,在检测时刻td,预想检测位置ppd与检测位置pd应一致,或者两者的偏离量应变得充分小。并且,工件40被预先载置于预想检测位置ppd,或者被载置于充分接近预想检测位置ppd的位置。

[0267]

因此,在检测时刻td所拍摄的拍摄图像im中,工件40的位置pw(例如工件40的中心位置)与基准位置rb(例如拍摄图像im的中心点)应一致,或者两者的偏离量应变得充分小。即,在拍摄图像im中,工件40将被配置在基准位置rb的周围,例如配置在拍摄图像im的大致中央。

[0268]

因此,位置确定装置10与工件40未配置在大致中央的拍摄图像im相比,能够加大拍摄到工件40的区域在拍摄图像im的整体中所占的比例,即,能够生成放大拍摄工件40的拍摄图像im。因此,位置确定装置10对于放大拍摄工件40的拍摄图像im,能够进行提高了关于拍摄图像im的像素分辨率的高精度的图像分析。

[0269]

关于拍摄图像im,所需的拍摄范围是根据工件40的尺寸(工件40的被拍摄的面的面积)与所设想的“位置偏离(握持偏离)的大小”来决定。

[0270]

(因要求精度的差异造成的对检测位置(检测偏离量)的分析结果的影响的差异)

[0271]

图12是对因何种程度地精确(高精度)确定工件40的位置pw的差异,即,因关于要确定的工件40的位置pw的要求精度的差异引起的对拍摄图像im的图像分析时所需的像素分辨率进行说明的图。图12的(a)以及图12的(b)的各图中,两点链线交叉的点表示“拍摄图像im中的与检测位置pd对应的基准位置rb(例如拍摄图像im的中心点)”。五角星表示“工件40的位置pw(例如工件40的中心位置)”。而且,图12的(a)以及图12的(b)的各图所示的示例中,设“检测位置pd与工件40的位置pw的偏离量”即检测偏离量qd为

“±

5μm”。

[0272]

以下的说明中,所谓“提高像素分辨率(或要求精度)”,是指“减小像素分辨率(或要求精度)的值”。若欲高精度地确定工件40的位置pw,则必须高精度地算出“检测位置pd与工件40的位置pw的偏离量”即检测偏离量qd。并且,若欲高精度地算出“检测位置pd与工件

40的位置pw的偏离量”即检测偏离量qd,则必须提高对拍摄图像im的像素分辨率。即,提高要求精度便是提高像素分辨率。以下说明详情。

[0273]

例如,若要求精度为“100μm”之类的低的值,则在确定工件40的位置pw时,为

“±

5μm”的“检测位置pd与工件40的位置pw的偏离量”不成问题。即,即使未能根据对拍摄图像im的图像分析,来算出“检测位置pd与工件40的位置pw的偏离量”即检测偏离量qd为

“±

5μm”,也不成问题。因此,像素分辨率例如也可为“10μm”左右。

[0274]

与此相对,若要求精度为“10μm”之类的高的值,则在确定工件40的位置pw时,必须算出为

“±

5μm”的“检测位置pd与工件40的位置pw的偏离量”。并且,为了根据对拍摄图像im的图像分析来算出作为“检测位置pd与工件40的位置pw的偏离量”的

“±

5μm”,像素分辨率必须设为“1μm”左右。

[0275]

因此,为了高精度地确定工件40的位置pw,即,为了满足高的要求精度而确定工件40的位置pw,必须提高在对拍摄图像im的图像分析时所需的像素分辨率。

[0276]

图12的(b)所示的拍摄到工件40的区域在拍摄图像im的整体中所占的比例大的拍摄图像im,较之图12的(a)所示的拍摄到工件40的区域在拍摄图像im的整体中所占的比例小的拍摄图像im,能够提高对拍摄图像im中的工件40的像素分辨率。因此,若对拍摄图像im中所拍摄的工件40的图像进行放大,换言之,若生成放大了工件40的拍摄图像im,提高像素分辨率,则能够根据对拍摄图像im的图像分析来精确(高精度)地算出检测偏离量qd。

[0277]

即,为了根据对拍摄图像im的图像分析来精确地算出“检测位置pd与工件40的位置pw的偏离量”即检测偏离量qd,必须对于拍摄图像im提高可能的像素分辨率。并且,为了对于拍摄图像im提高可能的像素分辨率,理想的是加大拍摄到工件40的区域在拍摄图像im的整体中所占的比例,例如,理想的是放大拍摄工件40的拍摄图像im。

[0278]

(伺服目标位置的修正)

[0279]

图13是说明依序确定多个工件40各自的位置pw时,位置确定装置10所执行的处理的图。图13所示的示例中,例如假设位置确定装置10依序确定载置于一片基板上的工件40(a)、工件40(b)、工件40(c)、

…

工件40(z)各自的位置pw(a)、位置pw(b)、位置pw(c)、

…

位置pw(z)。

[0280]

此处,假设在载置有工件40(a)、工件40(b)、工件40(c)、

…

工件40(z)的基板的设计图中,关于工件40(a)、工件40(b)、工件40(c)、

…

工件40(z)分别预先设定了图13所例示的以下的两个信息。

[0281]

第一,假设预先设定了工件40(a)、工件40(b)、工件40(c)、

…

工件40(z)各自的直径为约200μm。

[0282]

第二,假设预先设定了工件40(a)、工件40(b)、工件40(c)、

…

工件40(z)各自的预想检测位置ppd彼此隔开500μm。即,预先设定了工件40(a)的预想检测位置ppd(a)与工件40(b)的预想检测位置ppd(b)彼此隔开500μm。预先设定了工件40(b)的预想检测位置ppd(b)与工件40(c)的预想检测位置ppd(c)彼此隔开500μm。预先设定了工件40(c)的预想检测位置ppd(c)与工件40(d)的预想检测位置ppd(d)彼此隔开500μm。预先设定了工件40(y)的预想检测位置ppd(y)与工件40(z)的预想检测位置ppd(z)彼此隔开500μm。

[0283]

(依据设计图来设定检测时刻的方法)

[0284]

因此,位置确定装置10依据“载置有工件40(a)、工件40(b)、工件40(c)、

…

工件40

(z)的基板的设计图”来控制拍摄装置33的位置,使拍摄装置33执行拍摄。例如,位置确定装置10在拍摄装置33的移动过程中,每当移动500μm时,使拍摄装置33执行拍摄。

[0285]

例如,若工件40(a)的预想检测位置ppd(a)为500μm,工件40(b)的预想检测位置ppd(b)为1000μm,工件40(c)的预想检测位置ppd(c)为1500μm,则位置确定装置10执行以下的处理。即,位置确定装置10在拍摄装置33分别到达500μm、1000μm、1500μm的预定时刻即检测时刻td(a)、检测时刻td(b)、检测时刻td(c),使拍摄装置33执行拍摄。

[0286]

(根据之前的检测对象的位置来预测下个检测对象的位置的方法)

[0287]

但是,位置确定装置10若确定了某工件40(p)的位置pw(p),则也可利用所确定的位置pw(p),来预测继某工件40(p)之后要确定位置pw的对象即工件40(q)应处的位置。

[0288]

即,已预先知晓工件40(p)的预想检测位置ppd(p)与工件40(q)的预想检测位置ppd(q)彼此隔开500μm。因此,位置确定装置10根据工件40(p)的位置pw(p)、和预想检测位置ppd(p)与预想检测位置ppd(q)的位移量(基准位移量rd(pq),即“500μm”),来预测工件40(q)应处的位置。

[0289]

具体而言,位置确定装置10将从工件40(p)的位置pw(p)前进了基准位移量rd(pq)(即500μm)的位置,设为工件40(q)应处的位置(即,“工件40(q)的修正后的预想检测位置ppd'(q)”)。

[0290]

并且,位置确定装置10也可将拍摄装置33的位置与“修正后的预想检测位置ppd'(q)”一致的时刻设为“修正后的检测时刻td'(q)”,在“修正后的检测时刻td'(q)”,使拍摄装置33执行拍摄。

[0291]

例如假设工件40(p)的预想检测位置ppd(p)为“5500μm”,实际的工件40(p)的位置pw(p)为“5499μm”。此时,位置确定装置10如以下那样算出“工件40(q)的修正后的预想检测位置ppd'(q)”。即,位置确定装置10将从位置pw(p)(即“5499μm”)前进了基准位移量rd(pq)(即“500μm”)的位置,设为“工件40(q)的修正后的预想检测位置ppd'(q)”。具体而言,位置确定装置10将“5999μm”设为“工件40(q)的修正后的预想检测位置ppd'(q)”。

[0292]

在设多个工件40各自的预想检测位置ppd彼此隔开500μm,而多个工件40各自的位置pw实际上彼此隔开了499μm的情况下,对于第11个工件40,预想检测位置ppd与位置pw将隔开10μm。其结果,例如即使在第11个工件40的预想检测位置ppd与拍摄装置33的位置一致的检测时刻td使拍摄装置33执行拍摄,也有可能在拍摄图像im中拍摄不到第11个工件40。

[0293]

若将“多个工件40各自的预想检测位置ppd之差(例如500μm)”称作“基准位移量rd”,将“多个工件40各自的实际位置pw之差(例如499μm)”称作“实际位移量ad”,则对于两者可指出以下内容。即,尽管基准位移量rd与实际位移量ad的差值dp是充分小的值(上文的示例中为“1μm”),但若差值dp累积“n”次,则在第“n 1”个工件40中,预想检测位置ppd与位置pw的偏离量可能成为“n

×

差值dp”。

[0294]

因此,为了避免差值dp累积而关于某工件40(例如工件40(q))的预想检测位置ppd与位置pw的偏离量变大的情况,位置确定装置10执行以下的处理。

[0295]

即,位置确定装置10根据工件40(p)的位置pw(p)、和“预想检测位置ppd(p)与预想检测位置ppd(q)的位移量即基准位移量rd(pq)”,来预测工件40(q)应处的位置。例如,位置确定装置10将从位置pw(p)前进了“预想检测位置ppd(p)与预想检测位置ppd(q)的位移量即基准位移量rd(pq)”的位置,设为修正后的“工件40(q)应处的位置”。即,位置确定装置10

将从位置pw(p)前进了基准位移量rd(pq)的位置,设为关于工件40(q)的“修正后的预想检测位置ppd'(q)”。

[0296]

§

2.结构例

[0297]

对于至此为止说明了概要的位置确定装置10,接下来,使用图1来说明其详情。

[0298]

图1是表示位置确定装置10的结构例的图。位置确定装置10例如包括下述部分来作为功能块,即:目标轨道获取部1110,获取目标轨道tt;以及位置指令生成部1120,根据目标轨道tt来生成每个时刻的目标位置pt。

[0299]

而且,位置确定装置10例如包括下述部分来作为功能块,即:检测偏离量计算部1160,算出检测偏离量qd;以及检测位置计算部1170,算出检测位置pd。进而,位置确定装置10例如包括位置确定部1180来作为功能块,所述位置确定部1180根据检测偏离量qd与检测位置pd来确定工件40的位置pw。

[0300]

图1所例示的位置确定装置10例如还包括下述部分来作为功能块,即:响应延迟时间计算部1130,算出伺服控制系统20的响应延迟时间ds;以及检测时刻决定部1150,决定检测指示时刻atd。进而,位置确定装置10例如包括下述部分来作为功能块,即:指令值生成部1140,根据“每个时刻的目标位置pt”来生成指令值cm;以及通信部1200,执行与伺服控制系统20等的通信。

[0301]

位置确定装置10除了所述的各功能块以外,例如也可还包括以下的结构(功能块)。即,位置确定装置10也可包括伺服控制部等,所述伺服控制部使每个时刻的伺服控制系统20的反馈位置pf与每个时刻的伺服控制系统20的目标位置pt(尤其是考虑到伺服控制系统20的响应延迟时间ds的目标位置pt)一致。为了确保记载的简洁性,与本实施方式无直接关系的位置确定装置10的结构从说明以及框图中予以省略。但是,根据实施的实际情况,位置确定装置10也可包括这些省略的结构。

[0302]

位置确定装置10所包括的所述功能块例如能够通过下述方式来实现,即,中央处理器(central processing unit,cpu)等将存储在以只读存储器(read only memory,rom)、非易失性随机存取存储器(non-volatile random access memory,nvram)等实现的存储装置(存储部1300)中的程序读出到未图示的随机存取存储器(random access memory,ram)等中来执行。以下,首先对存储部以外的功能块说明其详情。

[0303]

(关于存储部以外的功能块)

[0304]

目标轨道获取部1110从外部(例如用户)受理目标轨道数据(目标轨道tt),并将所受理的目标轨道tt输出至位置指令生成部1120。目标轨道tt包含位置确定装置10应确定位置pw的工件40的预想检测位置ppd(即,工件40应处的位置)来作为目标位置pt,例如表示将预想检测位置ppd的上方设为经由地点的拍摄装置33的移动路径。

[0305]

图3所例示的基板中,虚线所示的箭头是目标轨道tt的一例。例如,在位置确定装置10想要确定载置于基板上的工件40(a)、工件40(b)、工件40(c)、

…

、工件40(z)各自的位置pw(a)、位置pw(b)、位置pw(c)、

…

、位置pw(z)的情况下,目标轨道tt包含以下的目标位置pt。即,目标轨道tt包含工件40(a)、工件40(b)、工件40(c)、

…

、工件40(z)各自的预想检测位置ppd(a)、预想检测位置ppd(b)、预想检测位置ppd(c)、

…

、预想检测位置ppd(z)来作为目标位置pt。

[0306]

位置指令生成部1120根据目标轨道tt来生成“每个时刻的目标位置pt”,并将所生

成的“每个时刻的目标位置pt”输出至指令值生成部1140。

[0307]

指令值生成部1140从位置指令生成部1120获取“每个时刻的目标位置pt”,从响应延迟时间计算部1130获取“伺服控制系统20的响应延迟时间ds”。指令值生成部1140根据“每个时刻的目标位置pt”,考虑“伺服控制系统20的响应延迟时间ds”而生成“针对伺服控制系统20的每个控制周期cc的指令值cm”。指令值生成部1140将所生成的“针对伺服控制系统20的每个控制周期cc的指令值cm”输出至通信部1200,尤其是输出至指令部1210。

[0308]

例如,若从位置指令生成部1120获取的“每个时刻的目标位置pt”中,时刻t(n)的预想检测位置ppd(n)为p(n),则指令值生成部1140生成以下的指令值cm。即,指令值生成部1140生成将“从时刻t(n)回溯『伺服控制系统20的响应延迟时间ds』的时刻”的预想检测位置ppd(n)设为p(n)的指令值cm。

[0309]

此处,在位置确定装置10对多个伺服控制系统20进行控制的情况下,指令值生成部1140为了使多个伺服控制系统20的控制结果(控制量)同步而执行以下的处理。即,对于多个伺服控制系统20的各个,从多个伺服驱动器21各自收到指令值cm直至对应的伺服马达22响应为止的时间(响应延迟时间ds)在多个伺服控制系统20的各个中有时不同。因此,指令值生成部1140考虑多个伺服控制系统20各自的响应延迟时间ds来生成针对多个伺服控制系统20各自的指令值cm。

[0310]

具体而言,指令值生成部1140根据“每个时刻的目标位置pt”,考虑“伺服控制系统20(a)的响应延迟时间ds(a)”,而生成针对伺服控制系统20(a)的每个控制周期cc的指令值cm(a)。指令值生成部1140根据“每个时刻的目标位置pt”,考虑“伺服控制系统20(b)的响应延迟时间ds(b)”,而生成针对伺服控制系统20(b)的每个控制周期cc的指令值cm(b)。

[0311]

通过考虑到多个伺服控制系统20的各个中不同的响应延迟时间ds,来生成针对多个伺服控制系统20各自的指令值cm,从而指令值生成部1140能够使多个伺服控制系统20各自的控制结果同步。

[0312]

响应延迟时间计算部1130获取表示伺服控制系统20(尤其是伺服驱动器21)的控制特性的伺服参数,根据所获取的伺服参数来算出“伺服控制系统20的响应延迟时间ds”。响应延迟时间计算部1130将所算出的“伺服控制系统20的响应延迟时间ds”输出至指令值生成部1140以及检测时刻决定部1150。

[0313]

响应延迟时间计算部1130也可使用伺服驱动器21的位置环增益来作为表示伺服控制系统20的控制特性的伺服参数,来算出伺服控制系统20的响应延迟时间ds。例如,响应延迟时间计算部1130也可将伺服控制系统20(a)的响应延迟时间ds(a)设为作为伺服驱动器21(a)的伺服参数之一的位置环增益的倒数。响应延迟时间计算部1130也可将伺服控制系统20(b)的响应延迟时间ds(b)设为作为伺服驱动器21(b)的伺服参数之一的位置环增益的倒数。

[0314]

检测时刻决定部1150从位置指令修正部1120获取“每个时刻的目标位置pt”,从响应延迟时间计算部1130获取“伺服控制系统20的响应延迟时间ds”。而且,检测时刻决定部1150参照存储部1300,从预想检测位置表1310中获取“与预想检测位置ppd相关的信息”,从检测器响应延迟时间表1320中获取“检测系统30的响应延迟时间dd”。检测时刻决定部1150根据“每个时刻的目标位置pt”、“伺服控制系统20的响应延迟时间ds”、“与预想检测位置ppd相关的信息”、以及“检测系统30的响应延迟时间dd”,来算出检测时刻td以及检测指示

时刻atd。并且,检测时刻决定部1150将所算出的检测指示时刻atd输出至通信部1200,尤其是输出至指令部1210。

[0315]

具体而言,检测时刻决定部1150首先根据“每个时刻的目标位置pt”、“伺服控制系统20的响应延迟时间ds”以及“与预想检测位置ppd相关的信息”,来算出检测时刻td。即,检测时刻决定部1150考虑“伺服控制系统20的响应延迟时间ds”,将作为目标位置pt与预想检测位置ppd一致的时刻而算出的时刻设为检测时刻td。

[0316]

检测时刻决定部1150接下来根据检测时刻td与“检测系统30的响应延迟时间dd”,来算出检测指示时刻atd。即,检测时刻决定部1150将利用“检测系统30的响应延迟时间dd”来对检测时刻td进行了修正的时刻设为检测指示时刻atd。

[0317]

例如,若设在不存在“伺服控制系统20的响应延迟时间ds”的情况下,目标位置pt与预想检测位置ppd一致的时刻为时刻t0,则检测时刻决定部1150如以下那样算出检测时刻td以及检测指示时刻atd。即,检测时刻决定部1150将从“目标位置pt与预想检测位置ppd一致的”时刻t0经过了“伺服控制系统20的响应延迟时间ds”的时刻设为检测时刻td。而且,检测时刻决定部1150将从检测时刻td回溯“检测系统30的响应延迟时间dd”的时刻设为检测指示时刻atd。

[0318]

检测偏离量计算部1160从通信部1200,尤其是从控制量获取部1220获取拍摄图像im。检测偏离量计算部1160对拍摄图像im执行图像分析,算出拍摄图像im中的“图像内的位置偏离量”(即,拍摄图像im中的“工件40的位置pw距基准位置rb的偏离量”)。检测偏离量计算部1160根据所算出的“图像内的位置偏离量”来确定检测偏离量qd(即,检测位置pd与工件40的位置pw的偏离量)。检测偏离量计算部1160将所确定的检测偏离量qd输出至位置确定部1180。

[0319]

具体而言,检测偏离量计算部1160对拍摄图像im执行图像分析,算出拍摄图像im中的工件40的位置pw(例如工件40的中心位置)与基准位置rb的偏离量即“图像内的位置偏离量”。并且,检测偏离量计算部1160根据所算出的“图像内的位置偏离量”,确定与“图像内的位置偏离量”对应的“检测时刻td的工件40的位置pw与检测位置pd的偏离量”即检测偏离量qd。

[0320]

但是,检测偏离量计算部1160也可从通信部1200(尤其是控制量获取部1220)获取拍摄图像im的图像分析结果以取代拍摄图像im,尤其,也可获取拍摄图像im中的“图像内的位置偏离量”。检测偏离量计算部1160只要能够根据拍摄图像im中的“图像内的位置偏离量”来确定检测偏离量qd即可,从拍摄图像im算出“图像内的位置偏离量”的既可为检测偏离量计算部1160,也可为检测系统30。

[0321]

即,位置确定装置10(尤其是控制量获取部1220)也可接收检测系统30(例如拍摄控制装置32)通过对拍摄图像im的图像分析而算出的“图像内的位置偏离量”。并且,检测偏离量计算部1160也可根据拍摄控制装置32所接收的“图像内的位置偏离量”,来算出检测偏离量qd。

[0322]

检测位置计算部1170从通信部1200,尤其是从控制量获取部1220,获取“每个控制周期cc的伺服控制系统20的反馈位置pf”。检测位置计算部1170根据“每个控制周期cc的伺服控制系统20的反馈位置pf”,通过插值计算来算出“检测时刻td的反馈位置pf”。检测位置计算部1170将所算出的“检测时刻td的反馈位置pf”输出至位置确定部1180。

[0323]

例如,在将n设为“0以上的整数”,检测时刻td为第“n”次控制周期cc(n)与第“n 1”次控制周期cc(n 1)之间的时刻的情况下,检测位置计算部1170执行以下的处理。即,检测位置计算部1170首先获取“控制周期cc(n)中的反馈位置pf(n)”与“控制周期cc(n 1)中的反馈位置pf(n 1)”。并且,检测位置计算部1170根据反馈位置pf(n)与反馈位置pf(n 1),通过插值计算来算出“检测时刻td的反馈位置pf”。例如,检测位置计算部1170根据连结反馈位置pf(n)和反馈位置pf(n 1)的直线(或曲线)、与表示检测时刻td的直线的交点,来算出“检测时刻td的反馈位置pf”。

[0324]

即,检测位置计算部1170也可根据在每个控制周期cc获取的多个“每个控制周期cc的伺服控制系统20的反馈位置pf”,通过插值计算来算出“检测时刻td的反馈位置pf”。

[0325]

位置确定部1180从检测偏离量计算部1160获取检测偏离量qd(即,检测位置pd与工件40的位置pw的偏离量),从检测位置计算部1170获取“检测时刻td的反馈位置pf”。如前所述,“检测时刻td的反馈位置pf”为“检测时刻td的拍摄装置33的位置”,即,与检测位置pd对应。因此,位置确定部1180根据检测偏离量qd(即,检测位置pd与工件40的位置pw的偏离量)与“检测时刻td的反馈位置pf”(即,检测位置pd),来确定工件40的位置pw。

[0326]

通信部1200在每个控制周期cc,周期性地与作为从机的伺服控制系统20以及检测系统30分别执行通信,包含指令部1210以及控制量获取部1220。

[0327]

指令部1210从指令值生成部1140获取“针对伺服控制系统20的每个控制周期cc的指令值cm”,从检测时刻决定部1150获取检测指示时刻atd。指令部1210在每个控制周期cc向作为从机的伺服控制系统20以及检测系统30输出(发送)指令值cm以及包含检测指示时刻atd的控制信号cs(控制指示)。

[0328]

控制量获取部1220在每个控制周期cc,从作为从机的伺服控制系统20以及检测系统30获取(接收)这些从机输出的表示控制结果(例如控制量以及检测结果)的数据。即,控制量获取部1220从伺服控制系统20获取表示“每个控制周期cc的伺服控制系统20的反馈位置pf”的信息,从检测系统30获取拍摄图像im。控制量获取部1220将表示“每个控制周期cc的伺服控制系统20的反馈位置pf”的信息发送至检测位置计算部1170,将拍摄图像im输出至检测偏离量计算部1160。

[0329]

表示“每个控制周期cc的伺服控制系统20的反馈位置pf”的信息除了“每个控制周期cc的伺服控制系统20的反馈位置pf”以外,也可包含表示检测到反馈位置pf的时刻即实测时刻tm的信息。此时,检测位置计算部1170例如获取“控制周期cc(n)中的反馈位置pf(n)”与“检测到反馈位置pf(n)的实测时刻tm(n)”。而且,检测位置计算部1170获取“控制周期cc(n 1)中的反馈位置pf(n 1)”与“检测到反馈位置pf(n 1)的实测时刻tm(n 1)”。并且,检测位置计算部1170根据实测时刻tm(n)的反馈位置pf(n)与实测时刻tm(n 1)的反馈位置pf(n 1),来算出“检测时刻td的反馈位置pf”。

[0330]

而且,如前所述,控制量获取部1220也可从检测系统30获取检测系统30(例如拍摄控制装置32)通过对拍摄图像im的图像分析而算出的“图像内的位置偏离量”,以取代拍摄图像im。此时,控制量获取部1220将所获取的“图像内的位置偏离量”输出至检测偏离量计算部1160。

[0331]

(关于依序确定多个工件各自的位置的情况)

[0332]

在位置确定装置10依序确定例如被载置于一片基板上的多个工件40各自的位置

pw的情况下,位置确定装置10所包括的各功能块也可执行以下的处理。

[0333]

例如,当位置确定部1180确定“某工件40(p)的位置pw(p)”时,位置确定部1180将所确定的“某工件40(p)的位置pw(p)”通知给位置指令生成部1120。

[0334]

位置指令生成部1120参照预想检测位置表1310来获取“某工件40(p)的预想检测位置ppd(p)”与“继某工件40(p)之后应确定位置pw的工件40(q)的预想检测位置ppd(q)”。并且,位置指令生成部1120算出从预想检测位置ppd(p)向预想检测位置ppd(q)的位移量即基准位移量rd(pq)。位置指令生成部1120根据所算出的基准位移量rd(pq)与从位置确定部1180通知的“位置pw(p)”,来算出“继某工件40(p)之后应确定位置pw的工件40(q)”应处的位置。即,位置指令生成部1120将从位置pw(p)前进了基准位移量rd(pq)的位置,设为工件40(q)应处的位置(即,“工件40(q)的修正后的预想检测位置ppd'(q)”)。

[0335]

位置指令生成部1120根据取代工件40(q)的“修正前的预想检测位置ppd(q)”而包含“修正后的预想检测位置ppd'(q)”来作为目标位置pt的目标轨道tt',来生成“每个时刻的目标位置pt'”。并且,位置指令生成部1120将“每个时刻的目标位置pt'”通知给指令值生成部1140以及检测时刻决定部1150。

[0336]

指令值生成部1140根据从位置指令生成部1120通知的“每个时刻的目标位置pt'”,考虑“伺服控制系统20的响应延迟时间ds”,而生成“对伺服控制系统20的每个控制周期cc的指令值cm'”。

[0337]

检测时刻决定部1150使用从位置指令生成部1120通知的“每个时刻的目标位置pt'”,来算出应使拍摄装置33拍摄工件40(q)的时刻即检测时刻td'(q)。检测时刻决定部1150根据“每个时刻的目标位置pt'”、“伺服控制系统20的响应延迟时间ds”、以及“工件40(q)的修正后的预想检测位置ppd'(q)”,来算出检测时刻td'(q)。即,检测时刻决定部1150将考虑到“伺服控制系统20的响应延迟时间ds”的“每个时刻的目标位置pt'”与“工件40(q)的修正后的预想检测位置ppd'(q)”一致的时刻,设为检测时刻td'(q)。

[0338]

例如,若设在不存在“伺服控制系统20的响应延迟时间ds”的情况下,目标位置pt'与“修正后的预想检测位置ppd'(q)”一致的时刻为时刻t'0,则检测时刻决定部1150如以下那样算出检测时刻td'(q)。即,检测时刻决定部1150将从“目标位置pt'与『修正后的预想检测位置ppd'(q)』一致的”时刻t'0经过了“伺服控制系统20的响应延迟时间ds”的时刻,设为检测时刻td'(q)。

[0339]

并且,检测时刻决定部1150将从检测时刻td'(q)回溯“检测系统30的响应延迟时间dd”的时刻设为检测指示时刻atd'(q)。指令部1210将检测指示时刻atd'(q)预先通知给检测系统30,由此来使拍摄装置33在检测时刻td'(q)执行拍摄。

[0340]

(关于存储部)

[0341]

存储部1300是保存位置确定装置10所使用的各种数据的存储装置。另外,存储部1300也可非暂时地存储位置确定装置10所执行的(1)控制程序、(2)os程序、(3)用于执行位置确定装置10所具有的各种功能的应用程序、以及(4)执行所述应用程序时读出的各种数据。所述(1)~(4)的数据例如被存储在只读存储器(read only memory,rom)、快闪存储器、可擦可编程只读存储器(erasable programmable rom,eprom)、电可擦可编程只读存储器(electrically eprom,eeprom(注册商标))、硬盘驱动器(hard disc drive,hdd)等非易失性存储装置中。位置确定装置10也可包括未图示的临时存储部。临时存储部是在位置确定

装置10所执行的各种处理的过程中,暂时地存储在运算中所使用的数据以及运算结果等的所谓的工作存储器,包含随机存取存储器(random access memory,ram)等易失性存储装置。关于将哪个数据存储至哪个存储装置中,根据位置确定装置10的使用目的便利性、成本、或物理限制等来适当决定。存储部1300进而保存有预想检测位置表1310以及检测器响应延迟时间表1320。

[0342]

在预想检测位置表1310中,保存有“与预想检测位置ppd相关的信息”,具体而言,保存有“确定预想检测位置ppd的信息”。预想检测位置ppd是基于“载置工件40的基板”的设计图等,作为“工件40应处的位置”而预先保存在预想检测位置表1310中。

[0343]

在检测器响应延迟时间表1320中,保存有“检测系统30的响应延迟时间dd”。

[0344]

存储部1300除了预想检测位置表1310以及检测器响应延迟时间表1320以外,也可保存表示伺服控制系统20(尤其是伺服驱动器21)的控制特性的伺服参数。尤其,存储部1300也可保存表示多个伺服控制系统20(尤其是伺服驱动器21)各自的控制特性的伺服参数。

[0345]

(关于位置确定装置的整理)

[0346]

至此为止使用图1至图13所说明的内容能够整理如下。位置确定装置10是确定作为检测对象的工件40的位置pw的位置确定装置。位置确定装置10包括指令部1210、控制量获取部1220(获取部)、检测偏离量计算部1160、检测位置计算部1170以及位置确定部1180。

[0347]

指令部1210将根据目标轨道tt运算出的指令值cm输出至对拍摄装置33(检测装置)以及工件40的至少一者的位置进行控制的伺服控制系统20。目标轨道tt包含预先设定为“工件40应处的位置”的预想检测位置ppd来作为目标位置pt。

[0348]

控制量获取部1220获取检测时刻td的拍摄装置33的检测结果即拍摄图像im,所述检测时刻td是拍摄装置33以及工件40的至少一者的移动过程中的时刻。检测时刻td是“考虑到伺服控制系统20的响应延迟时间ds而算出的伺服控制系统20的目标位置pt”与预想检测位置ppd一致的时刻。

[0349]

检测偏离量计算部1160根据“拍摄图像im中的基准位置rb与工件40的位置pw的偏离量”,来算出“跟基准位置rb对应的位置即检测位置pd与工件40的位置pw的偏离量”即检测偏离量qd。

[0350]

检测位置计算部1170根据检测时刻td的拍摄装置33的位置,来算出检测位置pd。

[0351]

位置确定部1180根据检测偏离量计算部1160所算出的检测偏离量qd来对检测位置计算部1170所算出的检测位置pd进行修正,由此来确定工件40的位置pw。

[0352]

根据所述结构,位置确定装置10根据拍摄图像im,来算出检测位置pd与工件40的位置pw的偏离量即检测偏离量qd。而且,位置确定装置10根据检测时刻td的拍摄装置33的位置,来算出检测位置pd。并且,位置确定装置10根据检测偏离量qd与检测位置pd来确定工件40的位置pw。

[0353]

(位置检测的高精度化)

[0354]

因此,位置确定装置10起到下述效果:在检测时刻td,即使工件40的位置pw与检测位置pd不一致的情况下,也能够使用两者的偏离量来高精度地确定工件40的位置pw。

[0355]

(检测结果的高精度化以及高速化)

[0356]

而且,根据所述结构,位置确定装置10根据考虑到伺服控制系统20的响应延迟时

间ds而算出的伺服控制系统20的目标位置pt与预想检测位置ppd一致的时刻即检测时刻td的拍摄图像im,来算出检测偏离量qd。

[0357]

此处,若在拍摄装置33执行检测的时机,工件40不处于拍摄装置33可检测工件40的范围,则无法根据拍摄图像im来算出检测偏离量qd。

[0358]

因此,为了避免“在拍摄装置33执行检测的时机,工件40不处于拍摄装置33可检测工件40的范围”这一事态,位置确定装置10获取检测时刻td的拍摄图像im。

[0359]

例如,在伺服控制系统20仅使拍摄装置33移动,工件40不移动,且工件40被预先载置于预想检测位置ppd,或者被载置于充分接近预想检测位置ppd的位置的情况下,位置确定装置10执行以下的处理。即,位置确定装置10将考虑到对拍摄装置33的位置进行控制的伺服控制系统20的响应延迟时间ds而算出的伺服控制系统20的目标位置pt与预想检测位置ppd一致的时刻,设为检测时刻td。

[0360]

此处,一般认为,通过考虑伺服控制系统20的响应延迟时间ds,从而“伺服控制系统20的每个时刻的目标位置pt”将与“伺服控制系统20的每个时刻的反馈位置pf”一致,或者两者的偏离量变得充分小。并且,对拍摄装置33的位置进行控制的伺服控制系统20的反馈位置pf可视为拍摄装置33的位置。因此,“拍摄装置33的每个时刻的位置”应与“考虑到伺服控制系统20的响应延迟时间ds而算出的伺服控制系统20的每个时刻的目标位置pt”一致,或者两者的偏离量应变得充分小。

[0361]

如以上所说明的那样,在检测时刻td,“通过伺服控制系统20来移动的拍摄装置33的位置”与预想检测位置ppd应一致,或者两者的偏离量应变得充分小。并且,如前所述,工件40被预先载置于预想检测位置ppd,或者被载置于充分接近预想检测位置ppd的位置。因此,在检测时刻td,“通过伺服控制系统20来移动的拍摄装置33的位置”与工件40的位置pw一致,或者两者的偏离量变得充分小。

[0362]

其结果,位置确定装置10能够避免“在拍摄装置33执行检测的时机,工件40不处于拍摄装置33可检测工件40的范围”这一事态。

[0363]

而且,例如在伺服控制系统20仅使工件40移动,拍摄装置33不移动,且拍摄装置33被预先载置于预想检测位置ppd,或者被载置于充分接近预想检测位置ppd的位置的情况下,位置确定装置10执行以下的处理。即,位置确定装置10将考虑到对工件40的位置pw进行控制的伺服控制系统20的响应延迟时间ds而算出的伺服控制系统20的目标位置pt与预想检测位置ppd一致的时刻,设为检测时刻td。

[0364]

如前所述,一般认为,通过考虑伺服控制系统20的响应延迟时间ds,从而“伺服控制系统20的每个时刻的目标位置pt”将与“伺服控制系统20的每个时刻的反馈位置pf”一致,或者两者的偏离量变得充分小。并且,对工件40的位置pw进行控制的伺服控制系统20的反馈位置pf可视为工件40的位置pw。因此,“工件40的每个时刻的位置”应与“考虑到伺服控制系统20的响应延迟时间ds而算出的伺服控制系统20的每个时刻的目标位置pt”一致,或者两者的偏离量应变得充分小。

[0365]

如以上所说明的那样,在检测时刻td,“通过伺服控制系统20来移动的工件40的位置pw”应与预想检测位置ppd一致,或者两者的偏离量应变得充分小。并且,如前所述,拍摄装置33被预先载置于预想检测位置ppd,或者被载置于充分接近预想检测位置ppd的位置。因此,在检测时刻td,“通过伺服控制系统20来移动的工件40的位置pw”与拍摄装置33的位

置一致,或者两者的偏离量变得充分小。

[0366]

其结果,位置确定装置10能够避免“在拍摄装置33执行检测的时机,工件40不处于拍摄装置33可检测工件40的范围”这一事态。

[0367]

进而,例如在第一伺服控制系统20(1)使拍摄装置33移动,第二伺服控制系统20(2)使工件40移动的情况下,位置确定装置10将以下的时刻设为检测时刻td。即,位置确定装置10将“考虑到第一伺服控制系统20(1)以及第二伺服控制系统20(2)各自的响应延迟时间ds而算出的各自的目标位置pt”均与预想检测位置ppd一致的时刻,设为检测时刻td。在检测时刻td,“考虑到第一伺服控制系统20(1)的响应延迟时间ds(1)而算出的第一伺服控制系统20(1)的目标位置pt(1)”与预想检测位置ppd一致。而且,在检测时刻td,“考虑到第二伺服控制系统20(2)的响应延迟时间ds(2)而算出的第二伺服控制系统20(2)的目标位置pt(2)”与预想检测位置ppd一致。

[0368]

如前所述,一般认为,通过考虑伺服控制系统20的响应延迟时间ds,从而“伺服控制系统20的每个时刻的目标位置pt”将与“伺服控制系统20的每个时刻的反馈位置pf”一致,或者两者的偏离量变得充分小。

[0369]

并且,对拍摄装置33的位置进行控制的第一伺服控制系统20(1)的反馈位置pf(1)可视为拍摄装置33的位置。而且,对工件40的位置pw进行控制的第二伺服控制系统20(2)的反馈位置pf(2)可视为工件40的位置pw。

[0370]

因此,“移动过程中的拍摄装置33的每个时刻的位置”应与“考虑到第一伺服控制系统20(1)的响应延迟时间ds(1)而算出的每个时刻的目标位置pt(1)”一致,或者两者的偏离量应变得充分小。而且,“移动过程中的工件40的每个时刻的位置”应与“考虑到第二伺服控制系统20(2)的响应延迟时间ds(2)而算出的每个时刻的目标位置pt(2)”一致,或者两者的偏离量应变得充分小。

[0371]

如以上所说明的那样,在检测时刻td,“移动过程中的拍摄装置33的位置”、“移动过程中的工件40的位置pw”与预想检测位置ppd应一致,或者三者的偏离量应变得充分小。

[0372]

其结果,位置确定装置10能够避免“在拍摄装置33执行检测的时机,工件40不处于拍摄装置33可检测工件40的范围”这一事态。

[0373]

位置确定装置10获取检测时刻td的拍摄图像im,检测时刻td是检测装置以及工件40的至少一者的移动过程中的时刻,且是“工件40的位置pw与拍摄装置33的位置一致或者两者的偏离量变得充分小”的时刻。

[0374]

此处,检测时刻td的拍摄装置33的位置与检测位置pd对应,因此可认为,在检测时刻td的拍摄图像im中,基准位置rb与工件40的位置pw的偏离量充分小。并且,若预先知晓“在拍摄图像im中,基准位置rb与工件40的位置pw的偏离量充分小”,则与“在拍摄图像im中,两者的偏离量无法预测或预测两者的偏离量大”的情况相比,能够使对拍摄图像im的分析高精度化。

[0375]

因此,位置确定装置10能够获取可执行高精度分析的“检测时刻td的拍摄图像im”,即,能够根据“检测时刻td的拍摄图像im”来高精度地算出检测偏离量qd。

[0376]

而且,位置确定装置10根据“拍摄装置33在工件40以及拍摄装置33的至少一者的移动过程中所检测出的拍摄图像im”,来算出检测偏离量qd。因此,与“使工件40以及拍摄装置33的移动停止后使拍摄装置33执行检测,而生成拍摄图像im”的情况相比,位置确定装置

10能够高速地获取拍摄图像im,其结果,能够使检测偏离量qd的计算高速化。

[0377]

(检测对象的位置确定的高精度化以及高速化)

[0378]

如至此为止所说明的那样,位置确定装置10能够高速地获取可执行高精度分析的拍摄图像im,并能够根据拍摄图像im来高速且高精度地算出检测偏离量qd。并且,位置确定装置10根据所算出的检测偏离量qd与检测位置pd,来确定工件40的位置pw。

[0379]

因此,位置确定装置10起到下述效果:能够高速且高精度地确定工件40的位置pw。

[0380]

位置确定装置10在每个控制周期cc与伺服控制系统20执行通信。在通过伺服控制系统20来控制拍摄装置33的位置的情况下,位置确定装置10根据对拍摄装置33的位置进行控制的伺服控制系统20的每个控制周期cc的反馈位置pf,通过插值计算来算出检测时刻td的拍摄装置33的位置。

[0381]

根据所述结构,位置确定装置10根据“伺服控制系统20在每个控制周期cc的反馈位置pf”,通过插值计算来算出“检测时刻td的对拍摄装置33的位置进行控制的伺服控制系统20的反馈位置pf”。

[0382]

在将n设为“0以上的整数”,且例如检测时刻td为第“n”次控制周期cc与第“n 1”次控制周期cc之间的时刻的情况下,位置确定装置10如以下那样算出“检测时刻td的伺服控制系统20的反馈位置pf”。即,位置确定装置10根据伺服控制系统20的“第『n』次控制周期cc的反馈位置pf”与“第『n 1』次控制周期cc的反馈位置pf”,来算出“检测时刻td的反馈位置pf”。

[0383]

因此,位置确定装置10起到下述效果:即使在检测时刻td并非与伺服控制系统20的通信周期即控制周期cc的整数倍的情况下,也能够高精度地算出“检测时刻td的伺服控制系统20的反馈位置pf”。

[0384]

位置确定装置10对于彼此同步的多个伺服控制系统20分别输出考虑到多个伺服控制系统20各自的响应延迟时间ds的指令值cm。例如,位置确定装置10对伺服控制系统20(a)输出考虑到伺服控制系统20(a)的响应延迟时间ds(a)的指令值cm(a)。而且,位置确定装置10对伺服控制系统20(b)输出考虑到伺服控制系统20(b)的响应延迟时间ds(b)的指令值cm(b)。

[0385]

根据所述结构,位置确定装置10对于彼此同步的多个伺服控制系统20分别输出考虑到多个伺服控制系统20各自的响应延迟时间ds的指令值cm。

[0386]

因此,位置确定装置10起到下述效果:能够以彼此同步的状态来控制多个伺服控制系统20,从而实现工件40的高精度的位置控制。

[0387]

控制系统1中,拍摄控制装置32(检测控制装置)控制拍摄装置33所进行的检测动作(具体而言为拍摄动作),拍摄控制装置32与通信装置31(通信控制装置)之间执行通信。

[0388]

位置确定装置10在每个控制周期cc发送给通信装置31的控制信号cs中,指定考虑到检测系统30的响应延迟时间dd(拍摄装置33的响应延迟时间dd)而对检测时刻td进行了修正的检测指示时刻atd。位置确定装置10通过在控制信号cs中指定检测指示时刻atd,从而使通信装置31在检测指示时刻atd执行检测指示向拍摄控制装置32的输出。拍摄控制装置32在从通信装置31收到检测指示时,向拍摄装置33发送检测触发,使拍摄装置33执行检测动作(具体而言为拍摄动作)。

[0389]

根据所述结构,位置确定装置10算出根据“拍摄装置33的响应延迟时间dd”对检测

时刻td进行了修正的时刻即检测指示时刻atd。并且,位置确定装置10在每个控制周期cc输出给通信装置31的控制信号cs中,指定检测指示时刻atd。

[0390]

收到控制信号cs的通信装置31在检测指示时刻atd,将所述检测指示发送至拍摄控制装置32,收到所述检测指示的拍摄控制装置32使拍摄装置33检测工件40。因此,拍摄装置33检测工件40的时刻成为从检测指示时刻atd延迟了拍摄装置33的响应延迟时间dd的时刻,即,成为检测时刻td。

[0391]

此处,若欲不考虑拍摄装置33的响应延迟时间dd而使拍摄装置33执行检测,则拍摄装置33实际执行检测的时刻将从对拍摄装置33指示检测执行的时刻延迟拍摄装置33的响应延迟时间dd。

[0392]

因此,位置确定装置10算出根据“拍摄装置33的响应延迟时间dd”对检测时刻td进行了修正的时刻即检测指示时刻atd。并且,位置确定装置10将检测指示时刻atd指定作为对拍摄装置33指示检测执行的时刻。

[0393]

因此,位置确定装置10起到下述效果:通过在控制信号cs中指定考虑到“拍摄装置33的响应延迟时间dd”的检测指示时刻atd,从而能够使拍摄装置33在检测时刻td执行检测。

[0394]

而且,位置确定装置10在每个控制周期cc发送的控制信号cs中指定检测指示时刻atd,例如,位置确定装置10在较检测指示时刻atd之前的控制周期cc的控制信号cs中,指定检测指示时刻atd。

[0395]

因此,位置确定装置10起到下述效果:通过在控制信号cs中指定检测指示时刻atd,从而即使在检测指示时刻atd并非控制周期cc的整数倍的情况下,也能够在检测时刻td检测工件40。

[0396]

关于位置确定装置10,作为可检测“工件40的位置pw与检测位置pd的偏离量”的检测装置,利用拍摄装置33。检测偏离量计算部1160根据拍摄装置33所拍摄的拍摄图像im中的基准位置rb与拍摄图像im中的工件40的位置pw的偏离量,来算出检测偏离量qd。

[0397]

根据所述结构,位置确定装置10根据拍摄图像im中的基准位置rb与拍摄图像im中的工件40的位置pw的偏离量,来算出检测偏离量qd。并且,位置确定装置10根据检测偏离量qd来修正检测位置pd,由此来确定工件40的位置pw。

[0398]

此处,已知有高速且高精度地确定拍摄图像中的拍摄对象(检测对象)的位置等的图像分析技术。

[0399]

因此,位置确定装置10起到下述效果:利用根据拍摄图像im而高速且高精度地算出的检测偏离量qd与检测位置pd,能够实现工件40的高速且高精度的位置确定。

[0400]

而且,如前所述,在检测时刻td,工件40的位置pw与拍摄装置33的位置变得一致,或者两者的偏离量变得充分小。因此,例如在将拍摄图像im的中心位置设为基准位置rb的情况下,在拍摄图像im中,工件40将被配置在大致中央。

[0401]

通过使用工件40被配置在大致中央的拍摄图像im,与使用工件40未配置在大致中央的拍摄图像的情况相比,位置确定装置10能够缩小用于在拍摄图像im中确定工件40的位置pw的检查区域。因此,位置确定装置10能够实现从拍摄图像im中检测工件40所需的图像分析处理的高速化。

[0402]

而且,在拍摄图像im中,工件40被配置在大致中央,因此与工件40未配置在大致中

央的拍摄图像相比,位置确定装置10能够加大拍摄到工件40的区域在拍摄图像im的整体中所占的比例。即,位置确定装置10能够生成放大拍摄工件40的拍摄图像im。因此,位置确定装置10能够对放大拍摄工件40的拍摄图像im进行高精度的图像分析。

[0403]

因此,位置确定装置10起到下述效果:能够实现对拍摄图像im的高速且高精度的图像分析,通过利用所述图像分析的结果,能够实现工件40的高速且高精度的位置控制。

[0404]

位置确定装置10依序确定多个工件40各自的位置pw,例如,在确定了作为多个工件40之一的第一工件40(1)的位置pw(1)后,确定第二工件40(2)的位置pw(2)时执行以下的处理。即,位置确定装置10根据(a)第一工件40(1)应处的位置即第一预想检测位置ppd(1)、与(b)第二工件40(2)应处的位置即第二预想检测位置ppd(2)之差,来算出基准位移量rd(12)。并且,位置确定装置10将对由位置确定部1180所确定的第一工件40(1)的位置pw(1)加上基准位移量rd(12)所得的位置,设为修正后的第二预想检测位置ppd'(2)。

[0405]

位置确定装置10将预想为第二工件40(2)以及拍摄装置33的至少一者的位置与修正后的第二预想检测位置ppd'(2)一致的时刻,设为对第二工件40(2)进行检测的检测时刻td'(2)。并且,位置确定装置10在检测时刻td'(2),使拍摄装置33生成与第二工件40(2)相关的拍摄图像im。

[0406]

根据所述结构,位置确定装置10根据第一预想检测位置ppd(1)与第二预想检测位置ppd(2)之差来算出基准位移量rd(12)。

[0407]

位置确定装置10将使所算出的基准位移量rd(12)加上第一工件40(1)的位置pw(1)所得的位置,设为修正后的第二预想检测位置ppd'(2)。并且,位置确定装置10在预想为第二工件40(2)以及拍摄装置33的至少一者的位置与修正后的第二预想检测位置ppd'(2)一致的时刻,使拍摄装置33生成关于所述第二检测对象的拍摄图像im。

[0408]

因此,位置确定装置10起到下述效果:在确定多个工件40各自的位置时,通过使用之前确定的工件40的位置pw,从而能够高精度地预测接下来要确定位置的工件40所处的位置。

[0409]

例如,将第一工件40(1)的实际位置pw(1)与第二工件40(2)的实际位置pw(2)之差设为“实际位移量ad(12)”。并且假设:相对于基准位移量rd(12),实际位移量ad(12)小了差值dp。而且,将预想检测位置ppd(2)与“继第二工件40(2)之后要确定位置的第三工件40(3)的预想检测位置ppd(3)”之差设为“基准位移量rd(23)”。进而,将第二工件40(2)的实际位置pw(2)与第三工件40(3)的实际位置pw(3)之差设为“实际位移量ad(23)”。并且假设:相对于基准位移量rd(23),实际位移量ad(23)小了差值dp。

[0410]

于是,第三工件40(3)的实际位置pw(3)将较第三工件40(3)的预想检测位置ppd(3)小2个差值dp,即,小2dp。

[0411]

与此相对,若将对第二工件40(2)的实际位置pw(2)加上基准位移量rd(23)所得的位置设为修正后的第三预想检测位置ppd'(3),则关于修正后的第三预想检测位置ppd'(3)可以提出以下的内容。即,第三工件40(3)的实际位置pw(3)与修正后的第三预想检测位置ppd'(3)的偏离量为差值dp。

[0412]

即,与使用预想检测位置ppd(3)的情况相比,通过使用根据第二工件40(2)的实际位置pw(2)进行了修正的修正后的第三预想检测位置ppd'(3),能够提高第三工件40(3)的位置pw(3)的预测精度。

[0413]

§

3.动作例

[0414]

(关于处理的整体概要)

[0415]

图14是说明位置确定装置10所执行的处理的整体概要的流程图。如图14所示,在位置确定装置10中,检测时刻决定部1150执行检测指示时刻决定处理(s110)。接下来,通信部1200(尤其是指令部1210)发送通过检测指示时刻决定处理而决定的检测指示时刻atd与由指令值生成部1140所生成的指令值cm(s120)。

[0416]

通信部1200(尤其是控制量获取部1220)接收检测系统30的检测结果(例如拍摄图像im)以及伺服控制系统20的控制结果(例如,每个控制周期cc的反馈位置pf)(s130)。并且,控制量获取部1220将所接收的检测系统30的检测结果通知给检测偏离量计算部1160,而且,将所接收的伺服控制系统20的控制结果通知给检测位置计算部1170。

[0417]

检测偏离量计算部1160使用检测系统30的检测结果来执行检测偏离量计算处理(s140)。而且,检测位置计算部1170使用伺服控制系统20的控制结果来执行检测位置计算处理(s150)。

[0418]

位置确定部1180根据在s140中算出的检测偏离量qd来对在s150中算出的检测位置pd进行修正,以确定工件40的位置pw(s160)。

[0419]

(关于检测指示时刻决定处理)

[0420]

图15是说明图14的检测指示时刻决定处理(s110)的一例的流程图。如图15所示,检测时刻决定部1150首先根据目标轨道tt,考虑伺服控制系统20的响应延迟时间ds来算出每个时刻的目标位置pt(t)(s210)。检测时刻决定部1150将“考虑到伺服控制系统20的响应延迟时间ds的目标位置pt(t)”与预想检测位置ppd一致的时刻确定为检测时刻td(s220)。检测时刻决定部1150针对检测时刻td,考虑检测系统30的响应延迟时间dd来决定检测指示时刻atd(s230)。

[0421]

(关于检测偏离量计算处理以及检测位置计算处理)

[0422]

图16是说明图14的检测偏离量计算处理(s140)以及检测位置计算处理(s150)各自的一例的流程图。具体而言,图16的(a)是说明检测偏离量计算处理的一例的流程图,图16的(b)是说明检测位置计算处理的一例的流程图。

[0423]

如图16的(a)所示,检测偏离量计算部1160首先对检测时刻td的拍摄图像im执行图像分析,确定拍摄图像im中的工件40的位置pw(例如工件40的中心位置)(s310)。

[0424]

检测偏离量计算部1160算出所确定的“拍摄图像im中的工件40的位置pw”与“拍摄图像im中的与预想检测位置ppd对应的基准位置rb(例如拍摄图像im的中心点)”之间的偏离量(即,“图像内的位置偏离量”)(s320)。

[0425]

检测偏离量计算部1160根据在s320中算出的偏离量,算出“预想检测位置ppd与工件40的位置pw的偏离量”即检测偏离量qd(s330)。

[0426]

如图16的(b)所示,检测位置计算部1170首先根据每个控制周期cc的“伺服控制系统20的反馈位置pf”,算出“检测时刻td的伺服控制系统20的反馈位置pf”(s410)。检测位置计算部1170将所算出的“检测时刻td的伺服控制系统20的反馈位置pf”设为检测位置pd(s420)。

[0427]

至此为止使用图14至图16的(b)所说明的位置确定装置10所执行的处理能够整理如下。即,位置确定装置10所执行的控制方法是确定作为检测对象的工件40的位置pw的位

置确定装置的控制方法。所述控制方法包含指令步骤(s120)、获取步骤(s130)、检测偏离量计算步骤(s140)、检测位置计算步骤(s150)以及位置确定步骤(s160)。

[0428]

指令步骤将根据目标轨道tt运算出的指令值cm输出至对拍摄装置33(检测装置)以及工件40的至少一者的位置进行控制的伺服控制系统20。目标轨道tt包含预先设定为“工件40应处的位置”的预想检测位置ppd来作为目标位置pt。

[0429]

控制量获取步骤获取检测时刻td的拍摄装置33的检测结果即拍摄图像im,所述检测时刻td是拍摄装置33以及工件40的至少一者的移动过程中的时刻。检测时刻td是“考虑到伺服控制系统20的响应延迟时间ds而算出的伺服控制系统20的目标位置pt”与预想检测位置ppd一致的时刻。

[0430]

如图16的(a)所例示的那样,检测偏离量计算步骤根据“拍摄图像im中的基准位置rb与工件40的位置pw的偏离量”,来算出“检测位置pd与工件40的位置pw的偏离量”即检测偏离量qd。

[0431]

如图16的(b)所例示的那样,检测位置计算步骤根据检测时刻td的拍摄装置33的位置,来算出检测位置pd。

[0432]

位置确定步骤根据检测偏离量计算部1160所算出的检测偏离量qd来对检测位置计算部1170所算出的检测位置pd进行修正,由此来确定工件40的位置pw。

[0433]

根据所述结构,所述控制方法根据拍摄图像im,来算出检测位置pd与工件40的位置pw的偏离量即检测偏离量qd。而且,所述控制方法根据检测时刻td的拍摄装置33的位置,来算出检测位置pd。并且,所述控制方法根据检测偏离量qd与检测位置pd来确定工件40的位置pw。

[0434]

(位置检测的高精度化)

[0435]

因此,所述控制方法起到下述效果:在检测时刻td,即使工件40的位置pw与检测位置pd不一致的情况下,也能够使用两者的偏离量来高精度地确定工件40的位置pw。

[0436]

(检测结果的高精度化以及高速化)

[0437]

而且,根据所述结构,所述控制方法根据考虑到伺服控制系统20的响应延迟时间ds而算出的伺服控制系统20的目标位置pt与预想检测位置ppd一致的时刻即检测时刻td的拍摄图像im,来算出检测偏离量qd。

[0438]

此处,若在拍摄装置33执行检测的时机,工件40不处于拍摄装置33可检测工件40的范围,则无法根据拍摄图像im来算出检测偏离量qd。

[0439]

因此,为了避免“在拍摄装置33执行检测的时机,工件40不处于拍摄装置33可检测工件40的范围”这一事态,所述控制方法获取检测时刻td的拍摄图像im。

[0440]

例如,在伺服控制系统20仅使拍摄装置33移动,工件40不移动,且工件40被预先载置于预想检测位置ppd,或者被载置于充分接近预想检测位置ppd的位置的情况下,所述控制方法执行以下的处理。即,所述控制方法将考虑到对拍摄装置33的位置进行控制的伺服控制系统20的响应延迟时间ds而算出的伺服控制系统20的目标位置pt与预想检测位置ppd一致的时刻,设为检测时刻td。

[0441]

此处,一般认为,通过考虑伺服控制系统20的响应延迟时间ds,从而“伺服控制系统20的每个时刻的目标位置pt”将与“伺服控制系统20的每个时刻的反馈位置pf”一致,或者两者的偏离量变得充分小。并且,对拍摄装置33的位置进行控制的伺服控制系统20的反

馈位置pf可视为拍摄装置33的位置。因此,“拍摄装置33的每个时刻的位置”应与“考虑到伺服控制系统20的响应延迟时间ds而算出的伺服控制系统20的每个时刻的目标位置pt”一致,或者两者的偏离量应变得充分小。

[0442]

如以上所说明的那样,在检测时刻td,“通过伺服控制系统20来移动的拍摄装置33的位置”与预想检测位置ppd应一致,或者两者的偏离量应变得充分小。并且,如前所述,工件40被预先载置于预想检测位置ppd,或者被载置于充分接近预想检测位置ppd的位置。因此,在检测时刻td,“通过伺服控制系统20来移动的拍摄装置33的位置”与工件40的位置pw一致,或者两者的偏离量变得充分小。

[0443]

其结果,所述控制方法能够避免“在拍摄装置33执行检测的时机,工件40不处于拍摄装置33可检测工件40的范围”这一事态。

[0444]

而且,例如在伺服控制系统20仅使工件40移动,拍摄装置33不移动,且拍摄装置33被预先载置于预想检测位置ppd,或者被载置于充分接近预想检测位置ppd的位置的情况下,所述控制方法执行以下的处理。即,所述控制方法将考虑到对工件40的位置pw进行控制的伺服控制系统20的响应延迟时间ds而算出的伺服控制系统20的目标位置pt与预想检测位置ppd一致的时刻,设为检测时刻td。

[0445]

如前所述,一般认为,通过考虑伺服控制系统20的响应延迟时间ds,从而“伺服控制系统20的每个时刻的目标位置pt”将与“伺服控制系统20的每个时刻的反馈位置pf”一致,或者两者的偏离量变得充分小。并且,对工件40的位置pw进行控制的伺服控制系统20的反馈位置pf可视为工件40的位置pw。因此,“工件40的每个时刻的位置”应与“考虑到伺服控制系统20的响应延迟时间ds而算出的伺服控制系统20的每个时刻的目标位置pt”一致,或者两者的偏离量应变得充分小。

[0446]

如以上所说明的那样,在检测时刻td,“通过伺服控制系统20来移动的工件40的位置pw”应与预想检测位置ppd一致,或者两者的偏离量应变得充分小。并且,如前所述,拍摄装置33被预先载置于预想检测位置ppd,或者被载置于充分接近预想检测位置ppd的位置。因此,在检测时刻td,“通过伺服控制系统20来移动的工件40的位置pw”与拍摄装置33的位置一致,或者两者的偏离量变得充分小。

[0447]

其结果,所述控制方法能够避免“在拍摄装置33执行检测的时机,工件40不处于拍摄装置33可检测工件40的范围”这一事态。

[0448]

进而,例如在第一伺服控制系统20(1)使拍摄装置33移动,第二伺服控制系统20(2)使工件40移动的情况下,所述控制方法将以下的时刻设为检测时刻td。即,所述控制方法将“考虑到第一伺服控制系统20(1)以及第二伺服控制系统20(2)各自的响应延迟时间ds而算出的各自的目标位置pt”均与预想检测位置ppd一致的时刻,设为检测时刻td。在检测时刻td,“考虑到第一伺服控制系统20(1)的响应延迟时间ds(1)而算出的第一伺服控制系统20(1)的目标位置pt(1)”与预想检测位置ppd一致。而且,在检测时刻td,“考虑到第二伺服控制系统20(2)的响应延迟时间ds(2)而算出的第二伺服控制系统20(2)的目标位置pt(2)”与预想检测位置ppd一致。

[0449]

如前所述,一般认为,通过考虑伺服控制系统20的响应延迟时间ds,从而“伺服控制系统20的每个时刻的目标位置pt”将与“伺服控制系统20的每个时刻的反馈位置pf”一致,或者两者的偏离量变得充分小。

[0450]

并且,对拍摄装置33的位置进行控制的第一伺服控制系统20(1)的反馈位置pf(1)可视为拍摄装置33的位置。而且,对工件40的位置pw进行控制的第二伺服控制系统20(2)的反馈位置pf(2)可视为工件40的位置pw。

[0451]

因此,“移动过程中的拍摄装置33的每个时刻的位置”应与“考虑到第一伺服控制系统20(1)的响应延迟时间ds(1)而算出的每个时刻的目标位置pt(1)”一致,或者两者的偏离量应变得充分小。而且,“移动过程中的工件40的每个时刻的位置”应与“考虑到第二伺服控制系统20(2)的响应延迟时间ds(2)而算出的每个时刻的目标位置pt(2)”一致,或者两者的偏离量应变得充分小。

[0452]

如以上所说明的那样,在检测时刻td,“移动过程中的拍摄装置33的位置”、“移动过程中的工件40的位置pw”与预想检测位置ppd应一致,或者三者的偏离量应变得充分小。

[0453]

其结果,所述控制方法能够避免“在拍摄装置33执行检测的时机,工件40不处于拍摄装置33可检测工件40的范围”这一事态。

[0454]

所述控制方法获取检测时刻td的拍摄图像im,检测时刻td是检测装置以及工件40的至少一者的移动过程中的时刻,且是“工件40的位置pw与拍摄装置33的位置一致或者两者的偏离量变得充分小”的时刻。

[0455]

此处,检测时刻td的拍摄装置33的位置与检测位置pd对应,因此可认为,在检测时刻td的拍摄图像im中,基准位置rb与工件40的位置pw的偏离量充分小。并且,若预先知晓“在拍摄图像im中,基准位置rb与工件40的位置pw的偏离量充分小”,则与“在拍摄图像im中,两者的偏离量无法预测或预测两者的偏离量大”的情况相比,能够使对拍摄图像im的分析高精度化。

[0456]

因此,所述控制方法能够获取可执行高精度分析的“检测时刻td的拍摄图像im”,即,能够根据“检测时刻td的拍摄图像im”来高精度地算出检测偏离量qd。

[0457]

而且,所述控制方法根据“拍摄装置33在工件40以及拍摄装置33的至少一者的移动过程中所检测出的拍摄图像im”,来算出检测偏离量qd。因此,与“使工件40以及拍摄装置33的移动停止后使拍摄装置33执行检测,而生成拍摄图像im”的情况相比,所述控制方法能够高速地获取拍摄图像im,其结果,能够使检测偏离量qd的计算高速化。

[0458]

(检测对象的位置确定的高精度化以及高速化)

[0459]

如至此为止所说明的那样,所述控制方法能够高速地获取可执行高精度分析的拍摄图像im,并能够根据拍摄图像im来高速且高精度地算出检测偏离量qd。并且,所述控制方法根据所算出的检测偏离量qd与检测位置pd,来确定工件40的位置pw。

[0460]

因此,所述控制方法起到下述效果:能够高速且高精度地确定工件40的位置pw。

[0461]

§

4.变形例

[0462]

至此为止,对位置确定装置10控制多个伺服控制系统20的示例进行了说明,但位置确定装置10所控制的伺服控制系统20也可为一个。而且,至此为止,对检测“工件40的位置pw与检测位置pd的偏离量”的检测装置为拍摄装置33的示例进行了说明,但检测装置并非必须为拍摄装置33。位置确定装置10只要能够从能对“工件40的位置pw与预想检测位置ppd的偏离量”进行检测的检测装置获取可算出“工件40的位置pw与预想检测位置ppd的偏离量”的检测结果即可。进而,至此为止,主要对位置确定装置10使拍摄装置33移动,以确定被固定的工件40的位置pw的示例进行了说明,但位置确定装置10移动的对象也可并非拍摄

装置33。例如,位置确定装置10也可固定拍摄装置33的位置,而使工件40移动来确定工件40的位置pw,还可使拍摄装置33以及工件40这两者移动而确定工件40的位置pw。

[0463]

〔借助软件的实现例〕

[0464]

位置确定装置10的控制块(尤其是目标轨道获取部1110、位置指令生成部1120、响应延迟时间计算部1130、指令值生成部1140、检测时刻决定部1150、检测偏离量计算部1160、检测位置计算部1170、位置确定部1180以及通信部1200)既可通过形成于集成电路(ic芯片(chip))等上的逻辑电路(硬件)实现,也可通过软件来实现。

[0465]

在后者的情况下,位置确定装置10包括执行实现各功能的软件即程序的命令的计算机。所述计算机例如包括一个以上的处理器(processor),并且包括存储有所述程序的计算机可读取的存储介质。并且,在所述计算机中,通过所述处理器从所述存储介质读取并执行所述程序,从而达成本发明的目的。作为所述处理器,例如可使用中央处理器(central processing unit,cpu)。作为所述存储介质,可使用“并非临时的有形介质”,例如除了只读存储器(read only memory,rom)等以外,还可使用带(tape)、盘(disk)、卡(card)、半导体存储器、可编程的逻辑电路等。而且,也可还包括展开所述程序的随机存取存储器(random access memory,ram)等。而且,所述程序也可经由可传输此程序的任意传输介质(通信网络或广播波等)而提供给所述计算机。另外,本发明的一实施例也能以通过电子传输来将所述程序具现化的被嵌入载波中的数据信号的形态来实现。

[0466]

本发明并不限定于所述的各实施方式,可在权利要求所示的范围内进行各种变更,将不同的实施方式中分别公开的技术部件适当组合而获得的实施方式也包含在本发明的技术范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。