1.本发明涉及一种木材热处理方法,属于木材保护及检疫处理技术领域,具体涉及一种通过有限元分析求解确定处理工艺并对处理过程进行调控的热处理木材杀虫方法。

背景技术:

2.随着我国木材进口量的不断攀升,我国受外来林木虫害侵害的风险也日益增加,这对我国生态环境构成了非常严重的威胁。因此,做好木材检疫及杀虫除害工作,是确保进出口木材质量、卫生和安全的重要手段,在防止各种危险性有害生物传入和传出,保证国内外贸易正常进行的过程中发挥着重要作用。

3.现有的植物检疫除害处理方法可分成两大类,一类是以化学药剂为基础,通过熏蒸等施用方式达到杀虫目的的化学法;另一类则以物理学为基础,通过利用各种有害生物逆环境对有害生物的杀灭作用达到除害目的。在众多处理方式中,以溴甲烷作为熏蒸剂的熏蒸法是很长一段时间里最为常用的原木除害方式。然而,溴甲烷是一种有毒有害气体,不仅会对人体及周围神经系统造成一定危害,而且是臭氧消耗物质,会对环境造成不可逆的破坏。而其他熏蒸剂,如硫酰氟、磷化铝、环氧乙烷、硫代异氰酸甲酯、氰化物也分别存在着低温药性差、穿透性低、性能不稳定、对人体有危害等问题。且实践表明,单一药剂的使用,会使许多昆虫抗药性大大提高,影响杀虫效果。

4.相比之下,热处理木材杀虫技术具有绿色、高效、环保等优点,不仅不需要添加任何有毒有害的药剂,而且处理周期较短,是一种理想的木材杀虫方式。热处理木材杀虫其理论基础为,在热量的作用下木材中的害虫快速脱水,造成害虫细胞壁损坏、蛋白质凝固而使其窒息至死。研究证明,56℃下处理30min,即可有效杀死窃蠹科、长蠹科、吉丁科、天牛科、象虫科、白蚁科、粉蠹科、拟天牛科、棘胫小蠹科、树蜂科昆虫以及松材线虫等害虫。而当木材温度达到70℃以上,则可实现包括真菌在内的全面除害。此外,热处理通常伴随着木材含水率的下降,若处理后的木材含水率低于20%,可有效防止真菌的再次侵害。我国《中国进境原木检疫除害处理方法及技术要求》规定,通过热处理方式进行原木除害处理时原木的中心温度至少要达到71.1℃并保持75min以上。因此,为了在保证除害效果的基础上降低热处理成本,应选用开启加热器时间较短,且木材中心温度达到71.1℃所用时间较短的实验条件,作为实际生产中的参考处理条件。

5.然而,现阶段热处理木材杀虫工艺、设备仍不完善,尤其是当处理工艺制定不合理时,热量在木材内部传递不均匀,导致热处理木材产生开裂、变形等缺陷,木材内害虫杀灭不彻底,还可能导致处理周期及能耗的大幅增加,从而导致木材利用率降低,浪费资源。

技术实现要素:

6.本发明的目的是针对现有利用木材热处理达到对木材进行杀虫处理的处理方法中存在的技术缺陷,提供一种木材杀虫处理方法,本发明方法对木材的杀虫处理进程中木材温度进行精准、高效的控制,提高了木材灭虫效率,杀虫处理周期短,能耗低,杀虫效果

好,杀虫处理后的木材品质高,缺陷少,木材利用率高;本发明方法中木材内部温度升高,高温破坏昆虫生理机能,蛋白质变性,杀死昆虫;而且木材杀虫处理过程中木材内部温度均匀,热量传递均匀,灭虫均匀而且彻底,杀虫效率高;并且木材杀虫处理过程中,精确控制杀虫、热处理温度,木材内部温度均匀,热处理的木材的品质高,加热杀虫处理木材缺陷少,加热杀虫处理后的木材的品质好。

7.为实现本发明的目的,本发明一方面提供一种木材杀虫处理方法,包括对木材进行加热处理,直至木材中心温度达到71.1℃以上,并在温度保持71.1℃以上的条件下,继续处理至少75min。

8.其中,所述木材中心温度优选为≥71.5℃。

9.特别是,温度达到并保持≥71.5℃的条件下,继续处理75-90min。

10.本发明另一方面提供一种木材杀虫处理方法,包括如下顺序进行的步骤:

11.1)采用有限元软件分析(模拟)木材热处理过程,记录模拟热处理过程中木材内部各点在不同的热处理时间点的温度;并且查找木材中心点温度达到71.1℃时,木材热处理所需用时t

71.1

;

12.2)在时长t

71.1

内设置n个时间点,将时长t

71.1

分为(n 1)段;接着从有限元软件的模拟分析结果中查找木材内部各点在相应的n个时间点分别所对应的温度梯度分布情况,分别获得有限元分析求解木材热处理过程中,n个时间点所对应的n个木材内部各点的温度梯度分布结果,其中n为自然数,n=1,2,3,

…

;

13.3)从n个时间点分别对应的木材内部各点的温度梯度分布结果中查找每个时间点下木材内部的温度梯度最大值,以及从有限元软件中获得每个时间点所对应的温度梯度最大值在木材内部的空间位置坐标,并以所述温度梯度最大值所在的位置定义为温度特征点kn,其中n为自然数,n=1,2,3,

…

,获得n个温度特征点;

14.4)在待杀虫处理的木材上设置n个温度特征点,其中温度特征点的设置位置为步骤3)中获得的n个时间点分别对应的温度梯度最大值在木材内部的空间位置;

15.5)在待杀虫处理的木材内部,在每个温度特征点沿着温度梯度的方向上,在距离每个温度特征点前、后各0.1-1cm的位置处分别设置1个温度监测点;即每个温度特征点对应一对温度监测点,每个温度特征点所对应的温度监测点距离相对应的温度特征点的距离为沿着温度梯度的方向(热量传递方向)前后各0.1-1cm;

16.6)木材进行热处理,同时测定木材上每个温度特征点所对应的一对温度监测点的温度,计算每个温度特征点所对应的一对温度监测点之间的温度差δt,其中:

17.当待杀虫处理木材上任一温度特征点所对应的一对温度监测点间的温度差δt≥10℃,停止加热;直至待处理木材上所有的温度特征点所对应的一对温度监测点间的温度差δt均≤2℃时,继续加热;在加热过程中继续监测各温度特征点所对应的一对温度监测点的温度差,重复加热、停止加热,直至木材中心温度达到并保持为71.1℃;然后保持处理至少75min,木材加热杀虫处理结束。

18.其中,步骤1)中所述有限元软件可选择openfoam、code aster、salome-meca、abaqus、ansys等有限元分析软件,优选为salome-meca有限元软件。

19.特别是,采用salome-meca有限元软件模拟分析木材热处理过程。

20.采用有限元软件分析木材在热处理温度为tf的处理过程中,t时间内木材内部各

点的温度分布和温度梯度分布。

21.特别是,在进行有限元软件分析热处理过程之前,还包括测定待处理木材的初始含水率、密度;接着分别计算待处理木材的弦向导热系数λ

径

、比热容c;然后将待处理木材的密度、导热系数、比热容的属性输入有限元软件。

22.尤其是,按照公式(1)计算木材的比热容c

[0023][0024]

式(1)中:c为比热容,j

·

kg-1

·

k-1

;t0为木材加热杀虫处理的初始温度(通常为室温,通常为15-30℃),℃;w为木材的初始含水率,%;

[0025]

尤其是,按照公式(2)计算木材的弦向导热系数λ

弦

[0026][0027]

式(2)中:ε为木材孔隙率,其中ε按照公式(3)计算:

[0028]

ε=1-ρ(0.6536 0.3464w)

ꢀꢀꢀ

(3)

[0029]

其中,w为待处理木材初始含水率,%;ρ为待处理木材的初始密度,g/cm3。

[0030]

本领域中当待杀虫处理木材为板材时,弦向导热系数λ

弦

为板材的宽度方向的导热系数。板材的宽度方向为弦向方向;长度方向为轴向方向;厚度方向为径向方向。

[0031]

特别是,由于木材的各向异性,当试材为板材时,在有限元软件中分别输入木材的轴向导热系数λ轴、径向导热系数λ

径

、弦向导热系数λ

弦

;当试材为原木时,在有限元软件中分别输入木材的轴向导热系数λ轴、径向导热系数λ

径

。其中,径向、弦向导热系数为接近,通常按二者相同计,即λ

弦

=λ

径

;轴向导热系数约为径向导热系数或弦向导热系数的1.5-2.75倍,通常按2倍计,即λ轴=2λ

弦

。

[0032]

特别是,还包括在有限元软件中设置待处理木材的几何模型和尺寸大小。

[0033]

尤其是,在有限元软件分析过程中设定待处理木材的几何模型为长方体形或圆柱体形;如果几何模型为长方体型,则在软件中以笛卡尔坐标系的x,y,z三个方向分别对应输入板材的长、宽、厚度数值的1/2;如果几何模型为圆柱形,则在软件中以柱坐标系的r、φ、z三个方向分别对应输入圆木半径尺寸,角度90

°

及木材长度的1/2。

[0034]

特别是,还包括在软件分析中对所设定的待处理木材的几何模型进行网格划分,得到进行有限元求解计算的基本单元。

[0035]

尤其是,所述网格划分按照划分精度分为1-6个等级,其中划分精度从1至6的顺序从高到低。1级最为精确,6级最为粗糙。

[0036]

特别是,还包括在软件中针对待处理木材所设定的几何模拟模型施加载荷和约束。

[0037]

尤其是,所述设置施加载荷为设置有限元方法分析热处理过程中的热处理介质施加于热处理材的温度载荷,其中温度载荷为热处理温度tf。通常热处理温度tf为90-200℃。

[0038]

尤其是,所述设置施加约束为设置有限元方法分析热处理过程中的热处理介质和热处理材间的对流换热系数,其中气体强制对流换热系数为5-100w/(m2·

k),优选为90w/(m2·

k)。

[0039]

设置有限元方法分析(即模拟)热处理过程中载荷与约束时,主要考虑热处理过程中,热处理介质施加于热处理材的温度载荷与热处理介质和热处理材间的对流换热系数。其中温度载荷为热处理温度tf,气体强制对流换热系数为5-100w/(m2·

k),优选为20-100w/(m2·

k),进一步优选为90w/(m2·

k)。

[0040]

特别是,在有限元方法分析热处理过程中,设置杀虫处理的仿真模拟时间t,其中,如果待杀虫处理的木材为板材,则按照公式(4)估算木材中心温度达到71.1℃所需时间t

′

,然后以超过该时间(即t

′

)15-25%(优选为20%)的时长作为仿真模拟杀虫处理时间t(即t/t

′

=1.15-1.25,优选为1.12,公式(4)如下:

[0041][0042]

公式(4)中tf为木材热处理温度,℃;t0为木材初始温度(通常为室温,15-30℃),℃;b为木材宽度,mm;h为木材厚度,mm;a为木材导温系数,其中木材导温系数查阅《木材干燥学》,高建民编著,北京:科学出版社,2008.1,p49,木材导温系数表。

[0043]

特别是,在有限元方法分析热处理过程中,设置杀虫处理的仿真模拟时间t时,其中,如果待杀虫处理的木材为圆木,则按照公式(4

′

)估算木材中心温度达到71.1℃所需时间t

′

,然后以超过该时间(即t

′

)15-25%(优选为20%)的时长作为仿真模拟杀虫处理时间t(即t/t

′

=1.15-1.25,优选为1.12,公式(4

′

)如下:

[0044][0045]

公式(4

′

)中tf为木材热处理温度,℃;t0为木材初始温度(通常为室温,15-30℃),℃;b为木材宽度,mm;h为木材厚度,mm;a为木材导温系数,其中木材导温系数查阅《木材干燥学》,高建民编著,北京:科学出版社,2008.1,p49,木材导温系数表。

[0046]

特别是,还包括在软件中设置分析热处理过程中的仿真模拟时间步长及结果的输出频率。

[0047]

尤其是,仿真模拟时间步长为5-60s,优选为30s,并在完成每个子步后均将模拟状态写入结果文件。

[0048]

如果木材尺寸小,则t短,如果木材尺寸大,则t长,通常t为0.1-8h(优选为0.2-5h,进一步优选为0.5-3)。

[0049]

特别是,还包括通过有限元分析的后处理,即将有限元分析结果可视化,来检查、分析和输出分析计算结果。

[0050]

尤其是,其中软件中提供通用后处理器及时间-历程后处理器。通用后处理器用于查看整个模型在某一载荷步和子步的相应结果,某一时刻的温度分布云图,温度梯度云图等,除了以图形方式直观显示结果外,还可以用列表的方式详细介绍每个节点、单元的相应信息。时间-历程后处理器用于查看指定节点的某一结果相对于时间的变化情况。通过时间-历程后处理器可得到木材中心点温度随时间变化的曲线,从中得到木材中心点温度达到杀虫温度71.1℃所需要的时间t

71.1

。

[0051]

其中,步骤2)中为确定热处理木材中特征点的位置,在热处理总时长t

71.1

内设置n个时间点,分别记为t1,t2,

……

tn,将时长t

71.1

分为(n 1)段。分别以t1,t2,

……

tn为热处理时间对热处理过程进行有限元分析,通过软件得到相应热处理时间后的整个模型的温度、温度梯度情况,并以列表形式读取结果。从中得到温度梯度最大点的节点编号及在木材中的空间位置坐标。

[0052]

特别是,步骤2)中所述n≥3,优选为5-20,进一步优选为5-10,更进一步优选为9-10。

[0053]

尤其是,所述n个时间点将时长t

71.1

均分为(n 1)段。

[0054]

其中,步骤3)中所述的n≥3,优选为5-20,进一步优选为5-10,更进一步优选为9-10;步骤5)中每个温度特征点所对应的一对温度监测点距离温度特征点的距离为0.2-1.0cm,优选为0.3cm;即一对温度监测点间的距离为0.4-2cm,优选为0.6cm;步骤6)中,温度差δt优选为≥3℃(优选为3-10℃,进一步优选为3℃)时,停止加热;温度差δt均≤1℃(优选为1-2℃,进一步优选为1℃)时,继续加热。

[0055]

特别是,在从温度梯度分布结果中获得温度特征点的过程中,如果不同处理时间点的温度梯度最大值在木材中的位置相同,则将这些相同的特征点合并;其中前一处理时刻(即前一个处理时间点)的温度特征点选择该时间点下的温度梯度最大值所在位置;后一个处理时间点则选择温度梯度值次之的位置为后一处理时间点的温度特征点;再后一个处理时间点则选择第三温度梯度值的位置为再后一个处理时间点的温度特征点;其他处理时间点的温度特征点以此类推。如果一个处理时间点的温度梯度分布云图中有多个相同的温度梯度最大值,则选择其中一个作为温度特征点。

[0056]

所述温度梯度是指沿着热量在木材中的传递方向上温度的变化率。步骤5)中所述温度梯度的方向是指沿着热量在木材中的传递方向。

[0057]

当温度特征点对应的一对温度监测点间的距离为2.0cm时,温差大于10℃,木材易因热处理产生缺陷;当一对温度监测点间的距离为0.6cm时,温差大于3℃木材产生热处理缺陷。

[0058]

特别是,当任意一个温度特征点所对应的一对温度监测点间的间距2cm时,温差δt≥5℃(优选为δt≥3℃,进一步优选为3℃)时,停止加热;直至木材或材堆内所有温度特征点分别对应的一对温度监测点间的温差δt≤2℃(优选为δt≤1℃,进一步优选为1℃)时,继续加热。当任意一个温度特征点所对应的一对温度监测点间的间距0.6cm时,温差δt≥3℃(优选为3℃)时,停止加热;直至木材或材堆内所有温度特征点分别对应的一对温度监测点间的温差δt≤1℃(优选为1℃)时,继续加热。

[0059]

计算每个温度特征点对应的一对温度监测点的温度之差(δt)时,一般认为,当任一温度特征点所对应的一对温度监测点之间距离0.6cm(通常为0.4-2cm)时,温差小于3℃时,木材不易因热处理产生缺陷,即当同一特征点对应的两个监测点温差大于3℃时,需对热处理过程进行调整。

[0060]

本发明又一方面提供一种木材的杀虫方法,包括如下顺序进行的步骤:

[0061]

1)采用有限元软件分析木材热处理过程,记录模拟热处理过程中木材内部各点在不同的热处理时间点的温度;并且查找木材中心点温度达到71.1℃时,木材热处理所需用时t

71.1

;

[0062]

2)在时长t

71.1

内设置n个时间点,将时长t

71.1

分为(n 1)段;接着从有限元软件的分析结果中查找木材内部各点在相应的n个时间点分别所对应的温度梯度分布情况,分别获得有限元分析木材热处理过程中,在相应的n个时间点所对应的n个木材内部各点的温度梯度分布结果,其中n为自然数,n=1,2,3,

…

;

[0063]

3)从n个时间点分别对应的木材内部各点的温度梯度分布结果中查找每个时间点下木材内部的温度梯度最大值,以及从有限元软件中获得每个时间点所对应的温度梯度最大值在木材内部的空间位置坐标,并以所述温度梯度最大值所在的位置定义为温度特征点kn,其中n为自然数,n=1,2,3,

…

,获得n个温度特征点;

[0064]

4)从待处理木材中选择至少1块木材作为木材热处理时码垛成材堆的检验板,并在每块检验板上设置n个温度特征点,其中温度特征点的设置位置为步骤3)中获得的n个时间点分别对应的温度梯度最大值在木材内部的空间位置;

[0065]

5)在待杀虫处理的木材内部,在每个温度特征点沿着温度梯度的方向上,在距离每个温度特征点前、后各0.1-1cm的位置处分别设置1个温度监测点;

[0066]

6)待处理木材和检验板码垛,形成材堆后进行热处理,同时测定每块检验板上的每个温度特征点所对应的一对温度监测点的温度,计算每个温度特征点所对应的一对温度监测点之间的温度差δt;测定材堆中心木材的中心温度,其中:

[0067]

当待杀虫处理木材材堆中检验板上任一温度特征点所对应的一对温度监测点间的温度差δt≥10℃时,停止加热;直至待处理木材材堆中所有温度特征点所对应的一对温度监测点间的温度差δt均≤2℃时,继续加热;在加热过程中继续监测材堆中检验板上各温度特征点所对应的一对温度监测点的温度差,重复加热、停止加热,直至码垛材堆中所有检验板的中心温度达到并保持为71.1℃;然后保持处理至少75min,木材加热杀虫处理结束。

[0068]

其中,步骤4)中材堆中检验板的数量优选为3-9块,进一步优选为5-9块。

[0069]

特别是,在码垛过程中,检验板在材堆中均匀分布。

[0070]

尤其是,在码垛过程中,材堆中心位置设置一块检验板。

[0071]

尤其是,待处理木材码垛时如果在材堆中设置9块检验板,则材堆中的9个检验板分别位于材堆上端、中间、下端,呈“田”字型均匀分布,且检验板沿着材堆的纵向方向延伸;如果在材堆中设置5块检验板,则材堆中的5个检验板分别位于材堆上端、中间、下端,呈

“×”

字型均匀分布,且检验板沿着材堆的纵向方向延伸;如果在材堆中设置3块检验板,则材堆中的3个检验板分别位于过材堆中心且沿材堆纵向方向的截面的上端、中间、下端,呈“1”字型均匀分布,且检验板沿着材堆的纵向方向延伸;如果在材堆中设置1块检验板,则材堆中的1个检验板位于材堆中心,且检验板沿着材堆的纵向方向延伸。

[0072]

待杀虫处理的木材码垛采用本领域中现有已知的方法进行;码垛过程中检验板的设置按照本领域现有已知的方式设置。

[0073]

特别是,还包括测定木材中心或材堆中心木材的中心温度,直至木材或材堆中心位置温度达到杀虫温度,所述杀虫温度≥71.1℃。

[0074]

其中,步骤5)中每个温度特征点所对应的一对温度监测点距离温度特征点的距离为1.0cm;优选为0.6cm。步骤6)中,温度差δt优选为≥3℃(进一步优选为3℃)时,停止加热;所以温度特征点所对应的一对温度监测点的温度差δt均≤1℃(优选为1℃)时,继续加

热。

[0075]

尤其是,步骤6)中木材码垛成的材堆为长方体型,且材堆的长度方形与热处理设备的纵向方向相一致。

[0076]

与现有技术相比,本发明具有如下优点和好处:

[0077]

1、在木材加热杀虫过程中,杀虫不彻底、产生热处理缺陷的主要原因是在热处理过程中,木材局部温度分布不均,导致水分移动、蒸发速度不同,木材干缩程度不同,导致缺陷。而木材内部的水分迁移与热量在木材内部的传递有关,为了让木材内部热量、含水率均匀平稳变化,需对木材内部温度梯度进行控制。

[0078]

而对木材内部各点温度及温度梯度进行准确测量和控制较为困难,本发明利用有限元软件分析求解预测木材内部温度场及热处理所需温度、时间,根据模拟分析木材热处理过程中不同时间的温度梯度变化情况,选取热处理过程中多个热处理时间点木材内部分别对应的温度梯度最大点的位置作为木材热处理的温度特征点,为木材热处理过程中的温度监测确定温度变化较大的监测位置,接着分别对温度特征点前后设置的温度监测点的温差进行实时监测,通过控制木材内部温度梯度较大处所对应的温度监测点的温度差,对热处理过程进行调控,实现木材热处理过程的温度均匀性进行调控,减低了木材加热杀虫过程中木材的热处理缺陷,从而保证热处理材质量。

[0079]

2、本发明的木材加热杀虫方法在热处理过程中可以精确、高效地控制木材热处理的进程,制备的热处理木材品质高,在保证木材热处理质量的情况下,用较短的时间即可达到木材杀虫除害的目的,既实现木材有效杀虫除害,同时还解决了木材加热杀虫过程中木材易产生处理缺陷的问题,提高热处理材质量及木材利用率。

[0080]

3、本发明的木材热处理、杀虫方法热处理过程中,木材内部温度升高均匀,热量在木材内部传递均匀,杀虫彻底,木材热处理后无开裂、变形等缺陷,热处理木材品质高,提高了木材利用率。

[0081]

4、本发明方法处理的木材,杀虫除害效率高,杀死绝大部分害虫及真菌,且处理后试材含水率较低,有效防止了虫害及真菌的再次侵染。

[0082]

5、本发明方法热处理效率高,缩短了热处理、杀虫周期,降低了热处理、杀虫的能耗。

附图说明

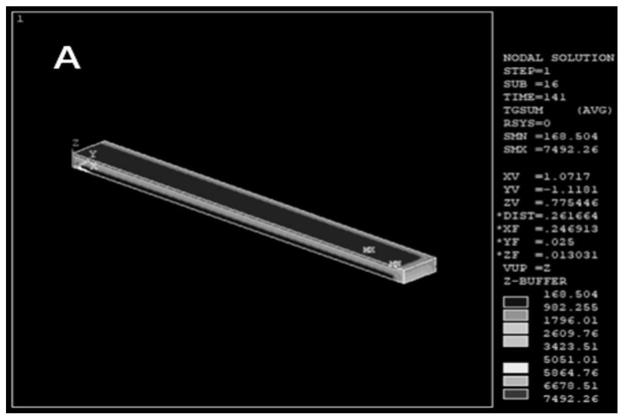

[0083]

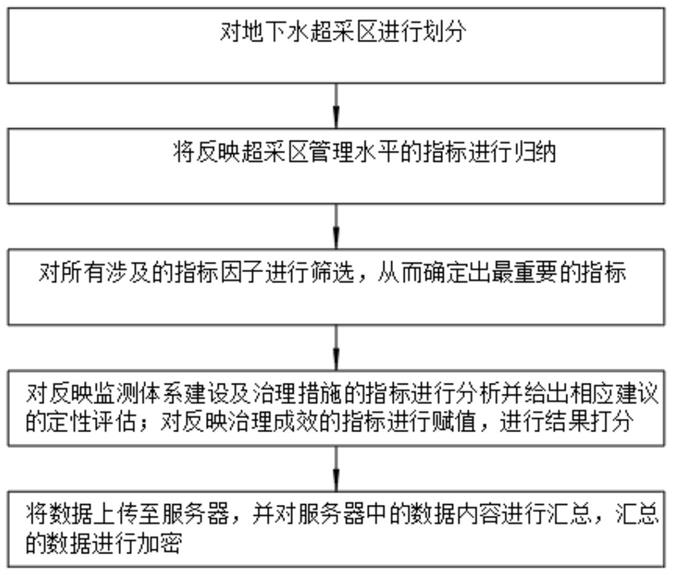

图1a-1e为实施例1通过有限元方法分析求解桉木材热处理过程中处理时间分别依次为141s、423s、705s、987s、1269s时木材内部温度梯度分布云图;

[0084]

图2为木材码垛材堆中检验板的第1种放置方式示意图;

[0085]

图3为木材码垛材堆中检验板的第2种放置方式示意图;

[0086]

图4为木材码垛材堆中检验板的第3种放置方式示意图;

[0087]

图5a、5b为实施例2通过有限元方法分析求解桉木原木热处理过程中处理时间分别为465s、2325s时木材内部温度梯度分布云图。

具体实施方式

[0088]

下面结合具体实施例来进一步描述本发明,本发明的优点和特点将会随着描述而

更为清楚。但这些实施例仅是范例性的,并不对本发明的范围构成任何限制。本领域技术人员应该理解的是,在不偏离本发明的精神和范围下可以对本发明技术方案的细节和形式进行修改或替换,但这些修改和替换均落入本发明的保护范围内。

[0089]

下述实施例中所使用的实验方法如无特殊说明,均为常规方法。下述实施例中所用的材料、试剂、设备、仪器等,如无特殊说明,均可从商业途径得到。

[0090]

本发明通过木材热处理的方式,达到杀死木材中害虫的目的。在木材热处理过程中,木材内部温度升高,高温会破坏昆虫生理机能,导致蛋白质变性,将昆虫致死。

[0091]

在计算机中安装有限元软件(例如abaqus、ansys或openfoam、code aster、salome-meca等),通过有限元分析(仿真模拟)技术,在木材加热杀虫处理前对木材内部的温度场的变化情况进行分析求解,由于加热杀虫处理过程中木材产生缺陷的主要原因是热量传递不均,导致木材不同部位含水率变化不同造成的,因此通过有限元分析求解,确定木材内部温度梯度较大的位置,并将该位点沿着温度梯度方向(即热量传递方向)且位于该位点前后一定距离的两个位置点的温差作为加热杀虫过程中的调控指标,根据温差实时调控热处理过程的加热或停止加热(开启或关闭加热器),从而实现对热处理进程及木材处理质量的精准、高效控制,在保证木材质量的情况下,用较短的时间达到杀虫除害的目的。

[0092]

本发明的木材杀虫处理系统的工作原理和工作过程如下:

[0093]

1)通过有限元分析软件对木材热处理过程进行仿真模拟(即分析求解),得到一系列不同加热杀虫处理温度tf(通常tf为90-200℃,例如90、100、110、120、150、180、200℃等)下、不同处理时间点木材内部的热量传递及温度分布情况;

[0094]

2)结合木材加热杀虫处理所需时间、处理设备、环境条件、处理效率、经济成本等的分析,选定实际进行木材加热杀虫处理的实际处理条件(即加热杀虫处理温度、时间);

[0095]

3)根据选定实际进行木材加热杀虫处理的温度,在有限元软件中查找该加热杀虫处理温度下木材中心点温度达到71.1℃时所需用时t

71.1

;

[0096]

4)在时长t

71.1

内选择n个时间点,并从有限元软件的分析结果中查找所选择的n个时间点分别所对应的木材内部的温度梯度分布情况;

[0097]

5)从n个时间点分别对应的木材内部的温度梯度分布情况中查找、获得n个时间点下,n个木材内部温度梯度最大值、以及该温度梯度最大值在木材内的的空间位置,其中该温度梯度最大值在木材内部的位置记为温度特征点,共获得n个温度特征点;

[0098]

6)在木材内部、沿着温度梯度方向(即热量传递方向),在n个温度特征点的前后各设置一个温度监测点,即每个温度特征点对应一对温度监测点,在每个温度监测点上设置测定温度的温度传感器;

[0099]

7)在木材加热杀虫处理过程中,监测每个温度特征点所对应的一对温度监测点的温差(δt),如果任意一个温度特征点所对应的一对温度监测点的温差≥10℃(优选为≥5℃,进一步优选为≥3℃,更进一步优选为3℃),则停止加热;直至所有温度特征点所对应的一对温度监测点的温差≤2℃(优选为≤1℃,进一步优选为1℃)时,继续加热;重复加热、停止加热,直至木材中心点温度达到或超过加热杀虫处理温度71.1℃;

[0100]

8)在保持木材中心温度≥71.1℃的条件下,保温处理至少75min,完成木材加热杀虫处理过程,获得加热杀虫处理木材,加热杀虫处理木材杀虫彻底,木材品质高,热处理缺陷少。

[0101]

木材码垛成材堆后进行加热杀虫处理,则在木材码垛的检验板上设置相应的n个温度特征点及各个温度特征点所对应的一对温度监测点,以及在每个温度监测点上设置温度传感器,测定温度监测点温度,计算相应温度监测点的温差;在木材加热杀虫处理的过程中,设置在检验板上的温度传感器记录检验板上各木材温度特征点所对应的一对温度监测点的温度值,并计算各个温度特征点所对应的一对温度监测点之间的温差(δt),任意一个温度特征点所对应的一对温度监测点间的温差δt≥10℃时,停止加热(即关闭木材热处理设备内的加热器,其中木材热处理设备通常为干燥窑),直至材堆内所有温度特征点分别对应的一对温度监测点间的温差δt≤2℃时,继续加热,木材内部温度继续升高,继续监测各温度特征点分别所对应的一对温度监测点的温差,重复停止加热、继续加热的处理,直至材堆内中心木材的中心温度≥71.1℃,然后在保持温度≥71.1℃的条件下,处理至少75min,杀虫、热处理过程即告完成,其中:

[0102]

当任意一个温度特征点所对应的一对温度监测点间的间距2cm时,温差δt≥5℃(优选为≥3℃,更进一步优选为3℃)时,停止加热;直至木材或材堆内所有温度特征点分别对应的一对温度监测点间的温差δt≤2℃(优选为≤1℃,进一步优选为1℃)时,继续加热。

[0103]

当任意一个温度特征点所对应的一对温度监测点间的间距0.6cm时,温差δt≥3℃(优选为3℃)时,停止加热;直至木材或材堆内所有温度特征点分别对应的一对温度监测点间的温差δt≤1℃(优选为1℃)时,继续加热。

[0104]

本发明具体实施例方式中选用桉木为例进行说明,桉木产于中国广西,无缺陷,初含水率50%-90%。其他任何木材均适用于本发明,例如:杨木、松木、榉木、橡胶木等,尤其是国外进口的高档木材,例如胡桃木、酸枝木、花梨木等。

[0105]

实施例1以锯切的桉木板材为例进行加热杀虫处理,其中桉木的尺寸为1000mm

×

100mm

×

40mm(长度

×

宽度

×

厚度),板材的厚度为桉木径向高度,长度为木材的轴向长度;宽度为桉木的弦向,其他板材、其他切割方式制成的板材也适用于本发明;

[0106]

实施例2以桉木圆木为例进行加热杀虫处理,其中桉木的尺寸为1000mm

×

60mm(长度

×

半径),其他任何树种的未经切削或经过切削处理的原木也适用于本发明;

[0107]

板材按照国家标准gb1928-91锯切,尺寸除了1000mm

×

100mm

×

40mm(长

×

宽

×

厚)之外,其他尺寸为200-2000mm(长)

×

100-300mm(宽)

×

20-60mm(厚)的板材均适用于本发明。

[0108]

实施例1桉木板材的杀虫处理

[0109]

一、有限元分析求解

[0110]

首先采用开源的salome-meca有限元软件对木材内部温度场、温度梯度分布情况进行模拟,即模拟在一系列不同的热处理温度和热处理时间下,木材杀虫处理过程中的木材内部温度场,根据处理设备、环境条件、处理效率、处理成本等初步确定木材达到杀虫目的时,所需的处理温度及处理时长。

[0111]

本发明具体实施方式中有限元模拟软件以salome-meca有限元软件为例进行说明,其他有限元模拟软件如abaqus、ansy或openfoam、code aster、有限元软件均适用于本发明。具体步骤如下:

[0112]

1、测定待处理木材的初始含水率w和密度ρ;然后按照公式(1)、(2)、(3)计算待处理木材属性(导热系数λ、比热容c);其中:

[0113]

按照公式(1)计算木材的比热容c

[0114][0115]

式(1)中:c为比热容,j

·

kg-1

·

k-1

;t0为木材加热杀虫处理的初始温度(通常为室温,通常为15-30℃),℃;w为木材的初始含水率,%;

[0116]

按照公式(2)计算木材的弦向导热系数λ

弦

[0117][0118]

式(2)中:ε为木材孔隙率,其中ε按照公式(3)计算:

[0119]

ε=1-ρ(0.6536 0.3464w)

ꢀꢀꢀ

(3)

[0120]

式(3)中,w为待处理木材初始含水率,%;ρ为待处理木材的初始密度,g/cm3。

[0121]

本领域中,通常认为板材长度方向为轴向,厚度方向为径向,宽度方向为弦向。对于圆木,只考虑径向和轴向。

[0122]

由于木材的各向异性,因此根据含水率的差异,木材轴向导热系数(λ轴)约为径向导热系数(λ径)或弦向导热系数(λ弦)的1.5-2.75倍(通常按2倍计),而径向、弦向导热系数较为接近(通常按二者相同计);木材的比热容在径向、轴向、弦向相同。

[0123]

木材的初始含水率、密度、初始温度均按照本领域中现有已知的的方法进行测定。

[0124]

例如:本实施例中桉木板材初始含水率w为12%,密度ρ为700kg/m3,初始温度t0为25℃;c=1696.15j/(kg

·

k);λ

弦

=0.17w/(m

·

k);λ轴=0.34w/(m

·

k);λ

径

=0.17w/(m

·

k)。

[0125]

2、在软件中建立有限元分析模型

[0126]

根据待处理木材的形状,在有限元分析软件中设置待处理木材的几何模型,并在有限元软件中输入相应的待处理木材的几何尺寸;

[0127]

在有限元模拟软件中设置待处理木材的初始密度(ρ)、导热系数(λ)、比热容(c);

[0128]

2a)确定待处理木材的几何模型

[0129]

待处理的桉木板材为长方体形,在有限元软件中设定待处理木材的模拟几何模型为长方体形;并在软件中x,y,z三个方向分别对应输入板材的长、宽、厚度数值的1/2;

[0130]

2b)设置待处理木材的属性

[0131]

根据木材的各向异性的特征,在有限元分析软件中分别设定待处理木材沿x,y,z三个方向的导热系数、比热容、密度;

[0132]

软件中以x、y、z分别对应待杀虫处理木材的长、宽、厚,故x方向为轴向,y方向为弦向,z方向为径向。

[0133]

本实施例中待处理木材为桉木板材,尺寸为1000mm

×

100mm

×

40mm(长度

×

宽度

×

厚度),则在有限元软件中设定待处理木材的模拟几何模型为长方体型,在有限元软件中选择待处理木材为“thermal solid和8node 70,即八节点六面体热单元”;在软件中输入待处理木材长、宽、厚三个方位尺寸的一半,例如本发明实施例中待处理木材尺寸为1000mm

×

100mm

×

40mm(长度

×

宽度

×

厚度),则在软件中输入x1=0、x2=0.500;y1=0、y2=0.050;z1=0、z2=0.020;

[0134]

在软件中分别设置specific heat(比热容)为1696.15j/(kg

·

k),density(密度)

为0.7g/cm3;比热容、密度在x轴、y轴、z轴方向上的数值相同;以轴向、弦向、径向导热系数分别为x轴、y轴、z轴方向上的导热系数,分别为0.34w/(m

·

k),0.17w/(m

·

k),0.17w/(m

·

k)。

[0135]

3、热处理过程的有限元分析求解(即模拟热处理)

[0136]

3a)待处理木材的网格划分处理

[0137]

对建立的模型进行网格划分处理,在有限元软件中选择从fine到coarse的6个级别的网格划分,其中划分精度从1至6的顺序从高到低,1级最精确,6级最粗糙。根据所需模拟求解精度选定软件中的6个级别的网格划分处理参数,本发明实施例中选择3级对待处理木材的模型进行网格划分处理;精度1-6级均适用。

[0138]

3b)设置对流换热边界条件(即设置对流换热系数、杀虫热处理温度)

[0139]

木材加热杀虫处理过程中,热处理环境介质与木材间的热量交换主要是通过对流换热的方式完成,因此,在有限元软件分析求解过程中只选择对模型中与环境相接触的表面施加对流换热载荷,并且设定对流换热系数、环境介质温度(tf)即加热杀虫处理温度。

[0140]

本发明实施例中对流换热系数以90w/(m2·

k)为例进行说明,其他对流换热系数5-100w/(m2·

k)均适用于本发明;加热杀虫处理过程中的环境介质温度以100℃为例进行说明,热处理过程中的其他介质温度为90-200℃均适用于本发明。

[0141]

有限元分析求解处理过程中,环境介质温度先升温至加热杀虫热处理温度tf(如90、100、110、120、150、180、200℃),随后放入试材并保持该温度,对木材进行加热杀虫处理。

[0142]

3c)设置木材初始温度t0、设置仿真模拟加热杀虫处理时间t

[0143]

加热杀虫处理过程中,木材的初始温度通常与环境温度相同,即t0为室温;仿真模拟加热杀虫处理时间t根据待处理木材的尺寸大小进行设定,通常按照公式(4)估算待处理木材中心温度达到71.1℃所需时间t

′

,以超过该时间(t

′

)15%-25%(本实施例以超过t

′

的24.5%)的时长为仿真模拟加热杀虫处理时间t,其中,公式(4)如下:

[0144][0145]

式(4)中tf为木材热处理温度,tf=(90-200),℃;t0为木材初始温度(通常为室温,15-30℃),℃;b为木材宽度,mm;h为木材厚度,mm;a为木材导温系数,木材导温系数查阅《木材干燥学》,高建民,北京:科学出版社,2008.1,p49,木材导温系数表。

[0146]

如果木材尺寸小,则t短,如果木材尺寸大,则t长,通常t为0.1-8h(优选为0.2-5h,进一步优选为0.5-3h)。本实施例中,加热杀虫处理过程中的环境介质温度tf以100℃为例,经计算t

′

为1445.7s,仿真模拟加热杀虫处理时间t约为1800s。

[0147]

3d)通过软件分析求解木材加热杀虫处理,获得一系列不同加热杀虫处理温度tf(tf=90-200℃)下,不同加热杀虫处理时间的木材内部各点的温度和温度梯度,获得木材内部各点在不同温度下,不同处理时间的相应的温度分布云图、温度梯度(thermal gradient)分布云图;获得不同加热杀虫处理温度下木材中心点温度从加热杀虫处理开始

至仿真模拟过程结束时,随时间变化的曲线,因此获得在不同加热杀虫处理温度下木材中心温度达到71.1℃时的处理时间t

71.1

。

[0148]

通过对不同温度tf下加热杀虫处理情况进行分析求解,得到木材中心温度达到71.1℃的各种加热杀虫处理的温度(tf)及在相应温度下木材中心温度达到71.1℃所需处理时间(t

71.1

)的组合,便于在生产过程中根据实际情况选择合理的热处理条件。

[0149]

根据木材加热杀虫处理生产的实际情况,选择适合的加热杀虫处理条件,即选择加热杀虫热处理温度tf、木材中心温度达到71.1℃的时间t

71.1

组合。

[0150]

4、确定温度特征点及其在木材内部的位置

[0151]

4a)选择加热杀虫处理的温度tf、木材中心温度达到71.1℃的时长t

71.1

后,在时长t

71.1

内设置n个时间点(t1,t2,

……

,tn),即将所选定的时间t

71.1

时长分为(n 1)个时间段(其中n≥3,优选为5-20,进一步优选为5-10个,更进一步优选为9-10个),即在仿真模拟加热杀虫处理的木材中心温度达到71.1℃的时间t

71.1

时长内选择n个时间点,将t

71.1

时长分为(n 1)段,分别获得在加热杀虫处理过程中,所选择的n个时间点下所对应的木材内部的温度梯度情况,即获得n个时间点下木材内部温度梯度分布云图n幅;

[0152]

通常,将t

71.1

时长均分为(n 1)个时间段(其中n≥3,优选为5-20,进一步优选为5-10个,更进一步优选为9-10个),即在所选定的时间t

71.1

时长内,除起始点及终点外,等间距选取n个时间点,也就是从时间起点(0)至终点(t

71.1

)的时长内均分为(n 1)个等分,相邻两个时间点之间的间隔相同,即(n 1)个时间段的长度相同;也可以将t

71.1

时长不均分,形成间隔不等的(n 1)个时间段,即从时间起点(0)至终点(t

71.1

)的时长内分为不相等的(n 1)个时间段,相邻两个的时间点之间的间隔不同。

[0153]

温度梯度分布云图中,不同颜色区域分别代表了温度梯度的高低,其中红色表示温度梯度较高的区域,蓝色表示温度梯度较低的区域,从而较为直观的观察到同一热处理时间下木材内部不同位置温度梯度的相对关系以及不同热处理时间之间木材内部温度梯度的变化情况。

[0154]

所述“温度梯度”是指在具有连续温度场的物体内,过任意一点p的温度变化率最大的方向位于等温线的法线方向上,称过点p的最大温度变化率为温度梯度,用gradt表示。

[0155]

4b)根据分别获得的t

71.1

时长内n个不同设定时间点下的温度梯度分布结果,确定n个不同的时间点下木材内部温度梯度最大值和温度梯度最大值在木材内部的空间位置坐标,并以该温度梯度最大值所在的位置定义为温度特征点kn;即获得n个温度特征点,也就是不同时间点所对应的温度特征点n个,记录温度特征点在待处理木材上的的空间位置坐标,该温度梯度最大点即为相应处理时间点下的温度特征点,该温度梯度最大点在木材中的位置即为相应处理时间点下温度特征点在木材中的位置;选择的时间点n与温度特征点kn相对应;温度特征点记为k1,k2,

……

,kn;

[0156]

将有限元分析求解得到的所选时间点下的温度梯度分布结果在软件中以列表形式读取,从而确定各时间点下的温度梯度最大值及其在木材中的空间位置坐标,该位置即为温度特征点位置。

[0157]

本发明具体实施方式中以等间距选择9个点为例进行说明,将时长t

71.1

分成10个等分的时间段,即除时间起始点和终点之外,在时长t

71.1

内选择9个点。

[0158]

本实施例中以加热杀虫热处理温度tf为100℃为例进行说明,有限元软件分析求

解热处理过程中木材中心温度达到71.1℃的时间t

71.1

为1410s,将t

71.1

=1410s分为10个时间段,每个时间段间隔141s,选择的9个点分别为141s、282、423、564、705、846、987、1128、1269。

[0159]

在选择的9个时间点下,木材在加热杀虫处理过程中所对应的9幅木材内部的温度梯度分布云图,选择其中5幅,如图1a-1e所示,不同处理时长下木材内部的温度梯度分布云图,其中,1a、1b、1c、1d、1e的处理时长分别为141s、423s、705s、987s、1269s。

[0160]

结合每一幅温度梯度分布云图(共9幅),将有限元分析结果通过列表形式显示,从中查找、获得相应时间点下的温度梯度最大值及温度梯度最大值在待处理木材中的位置,该温度梯度最大值在木材中的位置记为温度特征点位置,即获得9个温度特征点(记为k1,k2,k3,k4,k5,k6,k7,k8,k9),以及9个温度梯度最大值在木材中的空间位置,9个时间点对应的9个温度特征点在木材内部的位置如下:k1(0.455、0.045、0.015);k2(0.370、0.005、0.015);k3(0.420、0.005、0.015);k4(0.410、0.010、0.015);k5(0.445、0.005、0.015);k6(0.440、0.010、0.015);k7(0.395、0.015、0.015);k8(0.445、0.010、0.015);k9(0.435、0.015、0.015)。

[0161]

在从温度梯度分布云图中获得相应温度特征点的过程中,在不同处理时间点下的温度梯度最大值所在木材中的位置也可能相同,则将这些相同的特征点合并,将温度梯度最大值作为前一处理时刻的特征点,而选取温度梯度值次之的作为后一处理时刻的温度特征点。多个处理时刻温度梯度最大值重叠时,以此类推。在同一处理时间点下,如果有多个相同的温度梯度最大值,则选择其中一个作为该处理时间点的温度特征点;例如当有2个处理时间点最大值所在木材中的位置相同时,则将温度梯度最大值作为这两个处理时间点中相对靠前那一个的特征点,温度梯度次大值作为后一个处理时间点的特征点;当有3个处理时间点最大值所在木材中的位置相同时,则将温度梯度最大值作为这3个处理时间点中相对靠前那一个的特征点,温度梯度次大值作为后一个处理时间点的特征点,温度梯度再次之值(即第三温度梯度值)作为再后一个处理时间点的特征点。

[0162]

热处理过程中,随着处理时间的延长,热量不断向木材内部传递,导致木材温度由表及里逐渐升高。由温度梯度分布云图及温度特征点坐标可知,木材表层温度梯度逐渐降低,而芯层温度梯度逐渐升高。但结合不同时间段下的处理结果发现,在木材中心温度达到热处理杀虫温度前,木材整体的温度梯度最大区域始终处于木材厚度方向的中、浅层,且随着处理温度的延长,该区域不断向z轴收缩。

[0163]

二、加热杀虫处理

[0164]

1、在待加热杀虫处理的木材上确定温度监测点、在温度监测点处安装温度传感器,在木材中心安装温度传感器

[0165]

木材码垛成材堆后进行加热杀虫处理,在木材码垛成材堆的过程中,在用作检验板的木材上确定温度监测点在木材内部的位置、在温度监测点处安装温度传感器,在检验板中心设置温度传感器

[0166]

1a)根据有限元软件分析求解的结果,按照选择的n个温度特征点kn在木材内部的空间位置坐标,在待处理木材或材堆的检验板中确定相应温度特征点kn的位置;

[0167]

1b)在木材或材堆的检验板的内部沿温度梯度方向(即沿着热量在木材内部的传递方向)在距每个选定的温度特征点的前、后各0.3cm(通常为0.1-1cm)处分别设置1个温度

监测点,且在每个温度监测点上设置温度传感器(pt100),用于测定加热杀虫处理过程中各个温度监测点的温度。沿着温度梯度的方向在每个温度特征点的前后各设置一个温度监测点,即每个温度特征点对应一对温度监测点;

[0168]

本发明实施例中温度特征点选择9个,分别记为k1,k2,k3,k4,k5,k6,k7,k8,k9;在每个温度特征点的前后各设置一个温度监测点,并监测每个温度监测点的温度。木材或材堆的检验板内的温度监测点为18个。9个温度特征点前后对应的温度监测点记为:k

1,1

,k

1,2

;k

2,1

,k

2,2

;

…

;kn

,1

,kn

,2

;

…

,k

9,1

,k

9,2

。

[0169]

1c)在木材的中心位置或材堆中心木材的中心位置设置传感器,用于监测木材中心位置的温度(tx)。

[0170]

2、木材码垛

[0171]

将待加热杀虫处理木材进行码垛,即板材按照木材干燥领域中所公开的任何一种木材码放形式码垛,形成材堆;相邻两层板材之间间隔一定厚度的隔条,同一隔条层内相邻两根隔条之间间隔一定距离;

[0172]

在材堆内均匀放置设置了温度监测点、温度传感器的检验板,本领域的木材干燥过程中设置检验板的方式、方法、数量均适用于本发明。本发明中检验板设置3-9根。

[0173]

设置在材堆中的9个检验板分别位于材堆上端、中间、下端,呈“田”字型均匀分布,且检验板沿着材堆的纵向方向延伸,如图2,即沿呈长方体型的材堆的4条棱;沿材堆纵向方向的过材堆中心线的、与材堆底面相平行的截面的左右边;沿材堆纵向方向的过材堆中心线的、与材堆底面相相垂直的截面的上下边以及沿材堆纵向方向的中心线分别设置检验板,共9个;设置在材堆中的5个检验板分别位于材堆上端、中间、下端,呈

“×”

字型均匀分布,且检验板沿着材堆的纵向方向延伸,如图3,即沿呈长方体型的材堆的4条棱和沿材堆纵向方向的中心线分别设置检验板,共5个;设置在材堆中的3个检验板分别位于过材堆中心线且沿材堆纵向方向的与材堆底面相平行的截面的上端、中间、下端,或与材堆底面相垂直的截面的左端、中间、右端,呈“1”字型均匀分布,且检验板沿着材堆的纵向方向延伸,如图4,图中黑色显示的为检验板。

[0174]

在材堆中心的木材的中心位置设置温度传感器,实时测定材堆中心温度。如果材堆中心放置为检验板,则在检验板的中心位置设置温度传感器,用于实时监测材堆中心温度。

[0175]

本发明具体实施方式中以在材堆中设置5个检验板为例进行说明,材堆的中心设置1个检验板;材堆的垂直于热处理室纵向的截面的4个角落各设置1个检验板,即材堆沿热处理时纵向方向的上、下底面与左、右侧面相交的4个位置处沿热处理室的纵向各放置1块检验板,也就是材堆的4条棱分别设置为检验板。每块检验板内按照步骤1的方式设置温度监测点、温度监测点温度传感器、木材中心位置温度传感器。

[0176]

本领域中现有的已知的放置检验板的放置位置和放置方式均适用于本发明。

[0177]

3、加热杀虫处理

[0178]

热处理室(通常为干燥窑、干燥室)升温至处理温度后,加热器保持开启状态并保温,将材堆推入热处理室,关闭室门,对木材进行加热杀虫处理,通过检验板内安装的温度传感器实时监测材堆的温度;

[0179]

当材堆中检测板上任一温度特征点所对应的一对温度监测点间的温差(δt)达到

3℃(通常δt≥3℃)时,关闭木材热处理设备(通常为木材干燥窑)内的加热器,停止加热;直至材堆内所有检验板内的温度特征点所对应的一对温度监测点间的温差(δt)均达到1℃(通常δt≤1℃)时,开启木材热处理设备内的加热器,继续加热,木材内部温度继续升高,在加热过程中继续监测各温度特征点对应的一对温度监测点的温差,一旦监测到材堆中检验板上任意一个温度特征点所对应的一对温度监测点间的温差(δt)达到3℃(通常δt≥3℃)时,停止加热,直至材堆内所有检验板上所有温度特征点分别对应的一对温度监测点间的温差(δt)均达到1℃(通常δt≤1℃)时重新开启加热器,进行加热,重复加热、停止加热(重复关闭、开启加热器),直至材堆中心木材的中心温度达到或超过71.1℃(通常是中心点温度为71.1℃);然后在保持温度为71.1℃的条件下处理至少75min,木材加热杀虫结束。

[0180]

计算每个温度特征点对应的一对温度监测点的温度之差(δt)时,一般认为,当任一温度特征点所对应的一对温度监测点之间距离0.6cm(通常为0.4-2cm)时,温差小于3℃时,木材不易因热处理产生缺陷,即当同一特征点对应的两个监测点温差大于3℃时,需对热处理过程进行调整。

[0181]

实施例2桉木原木的加热杀虫处理

[0182]

一、有限元分析求解

[0183]

1、测定待处理木材的初始含水率w和密度ρ;

[0184]

按照公式(1)、(2)、(3)计算待处理木材属性(导热系数λ、比热容c);其中:

[0185]

按照公式(1)计算木材的比热容c

[0186][0187]

式(1)中:c为比热容,j

·

kg-1

·

k-1

;t0为木材加热杀虫处理的初始温度(通常为室温,通常为15-30℃),℃;w为木材的初始含水率,%;

[0188]

按照公式(2)计算木材的弦向导热系数λ

弦

[0189][0190]

式(2)中:ε为木材孔隙率,其中ε按照公式(3)计算:

[0191]

ε=1-ρ(0.6536 0.3464w)

ꢀꢀꢀ

(3)

[0192]

其中,w为待处理木材初始含水率,%;ρ为待处理木材的初始密度,g/cm3。

[0193]

由于木材的各向异性,因此根据含水率的差异,木材轴向导热系数(λ轴)约为径向导热系数(λ

径

)或弦向导热系数(λ

弦

)的1.5-2.75倍(通常按2倍计),而径向、弦向导热系数较为接近(通常按二者相同计);木材的比热容在径向、轴向、弦向相同。

[0194]

本发明中木材的初始含水率、密度、初始温度均按照本领域中现有已知的常规的方法进行测定。

[0195]

例如:本实施例中桉木圆木木材初始含水率w为12%,密度ρ为700kg/m3,比热容c=1696.15j/(kg

·

k);轴向导热系数λ

轴

=0.34w/(m

·

k);径向导热系数λ

径

=0.17w/(m

·

k);初始温度t0为25℃。

[0196]

2、在软件中建立有限元分析模型

[0197]

根据待处理木材的形状,在有限元软件中确定待处理木材的几何模型,并在有限元软件中输入相应的待处理木材的几何尺寸;

[0198]

2a)确定待处理木材的几何模型

[0199]

待处理的桉木圆木为圆柱体形,在有限元软件中设定待处理木材的几何模型为1/8圆柱体;并在软件中以(0,0,0)为坐标原点,按试件尺寸建立圆柱模型。在柱坐标中z轴方向上输入试件长度的1/2,圆木的半径,以及90

°

;

[0200]

2b)设置待处理木材的属性

[0201]

与实施例1相同

[0202]

本实施例中待处理木材为桉木圆木,尺寸为1000mm

×

60mm(长度

×

半径),则在有限元软件中设定待处理木材的几何模型为圆柱体型,在有限元软件中选择待处理木材为“thermal solid和8node 70,即八节点六面体热单元”;在软件中输入待处理木材长度尺寸的一半、半径以90

°

。例如本发明实施例中待处理木材尺寸为1000mm

×

60mm(长度

×

半径),则在软件中输入z=0.500,r=0.060,φ(angle)=90;

[0203]

3、热处理过程的有限元分析求解

[0204]

与实施例1相同

[0205]

加热杀虫处理过程中,木材的初始温度通常与环境温度相同,即t0为室温;有限元仿真模拟加热杀虫处理时间t根据待处理木材的尺寸大小进行设定。由于板材与圆木形状不用,其内部中心点的温度变化过程也有差异,按照公式(4

′

)估算待杀虫热处理的圆木木材中心温度达到71.1℃所需时间t

′

,以超过该时间15%-25%(优选20%)的时长为仿真模拟加热杀虫处理时间t,其中,公式(4

′

)如下:

[0206][0207]

公式(4

′

)中tf为木材热处理温度,t0为木材初始温度(通常为室温,15-30℃),℃;r为圆木半径,mm;a为木材导温系数,木材导温系数查阅《木材干燥学》,高建民著,北京:科学出版社,2008.1,p49,木材导温系数表。

[0208]

本实施例中,加热杀虫处理过程中的环境介质温度tf以100℃为例,经计算t

′

为4655.15s,取超过该时间18.15%为模拟热处理时间即5500s,即模拟加热杀虫处理时间t约为5500s。

[0209]

4、确定温度特征点及其在木材内部的位置

[0210]

与实施例1相同

[0211]

本实施例中以加热杀虫处理温度tf为100℃为例进行说明,有限元分析求解热处理过程中木材中心温度达到71.1℃的时间t

71.1

为4650s。将t

71.1

=4650s分为10个时间段,每个时间段间隔为465s,选择的9个时间点分别为465s,930s,1395s,1860s,2325s,2790s,3255s,3720s,4185s。

[0212]

在选择的9个时间点下,木材在加热杀虫处理过程中所对应的9幅木材内部的温度梯度分布云图,其中处理时长分别为465s、2325s时木材内部温度梯度分布云图如图5a、5b。然后结合每一幅温度梯度分布云图,将有限元分析结果通过列表形式显示,从中查找、获得相应时间点下的温度梯度最大值及温度梯度最大值在待处理木材中的位置,该温度梯度最

大值在木材中的位置记为温度特征点位置,9个时间点对应的9个温度特征点在木材内部的位置如下:k1(0.008、0.053、0.440);k2(0.006、0.006、0.490);k3(0.006、0.012、0.490);k4(0.012、0.006、0.490);k5(0.011、0.011、0.490);k6(0.017、0.005、0.490);k7(0.007、0.047、0.020);k8(0.053、0.008、0.330);k9(0.051、0.017、0.200)。

[0213]

在从温度梯度分布云图中获得相应温度特征点的过程中,不同处理时间点的温度梯度最大值所在木材中的位置可能相同,则将这些相同的特征点合并,保留前一时刻的特征点,并选取后一时刻温度梯度次之的点作为该时刻的温度特征点。多个时刻温度梯度最大值重叠时,以此类推。如果一个处理时间点的温度梯度分布云图中有多个相同的温度梯度最大值,则选择其中一个作为温度特征点。

[0214]

如不同时刻圆木温度梯度分布云图所示,圆木热处理过程中,初期圆木表面及端头处温度梯度较大,随着处理时间的延长,温度梯度极值主要集中在木材端头中心区域。在热处理后期,当木材中心温度接近71.1℃时,温度梯度最大值主要出现在木材半径方向的中浅层。总体上,随着热处理的进行,木材内部最大温度梯度逐渐减少,内部温度均匀性逐渐提高。

[0215]

二、加热杀虫处理

[0216]

1、在木材加热杀虫处理材堆的检验板中确定温度监测点在木材内部的位置、在温度监测点处安装温度传感器,在检验板中心设置温度传感器

[0217]

与实施例1相同

[0218]

2、待加热杀虫处理木材码垛

[0219]

与实施例1相同

[0220]

3、加热杀虫处理

[0221]

与实施例1相同。

[0222]

通过有限元软件对热处理过程进行分析求解,得到热处理过程中木材各个位置的温度分布,木材内部各个位置的温度变化情况及木材整体温度分布情况。将温度梯度较大点的位置记为木材加热杀虫热处理过程中木材内部的温度特征点,并且在每个温度特征点的前后各设置一个温度监测点,形成每个温度特征点对应一对温度监测点;通常一个温度特征点所对应的一对温度监测点的温差,在两温度监测点相距0.6cm时,温差在3℃以上时,易出现木材缺陷,因此需关闭加热器,停止加热,待木材内部所有温度特征点所对应的一对温度监测点间温差小于1℃,说明木材内部温度趋于一致后,继续进行加热。重复以上过程,直至木材中心点温度达到杀虫处理温度71.1℃,然后保温至少75min后完成木材加热杀虫处理过程。

[0223]

当一对温度监测点间的温差在3℃以上关闭加热器,停止加热后,两监测点间温度差下降,温度趋于一致。在该过程中木材其他部位同时也进行热量传递,温差也逐渐降低,各部位温度趋于一致,但不相等。当两点间温差回落至1℃以下,再次进行加热。

[0224]

将木材热处理过程中相邻位置间温度差的大小作为依据,对热处理过程进行调控,保证热处理试材的处理质量,避免热处理缺陷的产生。

[0225]

本发明中通过有限元软件分析求解得到的温度梯度分布云图,可以准确获知木材热处理过程中的木材中温度梯度差异大的位置,在木材热处理过程中通过控制温度梯度大的区域的温度,防止温度梯度大,而导致干燥缺陷。即通过测定温度特征点所对应的一对温

度监测点间的温度差,对加热杀虫处理的木材的温度进行调控,从而实现木材较为均匀的升温过程,减小试材中各部分的温度差,较少处理缺陷。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。