1.本发明涉及半导体封装技术领域,具体为一种用于半导体封装的全自动压力固化设备,应用于芯片的底覆填胶后的全自动消泡和固化。

背景技术:

2.半导体的封装过程需要在高温压力炉中消泡和固化,现有的流程如下:产品装入载具中,通过人工方式放入高温压力炉中进行消泡和固化,高温压力炉工作结束后人工取料运送至下一制程,自动化程度较低。目前没有一种用于消泡和固化自动化的高温压力炉。

3.cn212205635u中公开了一种用于半导体封装的正压焊接炉,其加热和循环风机装置布置在正压焊接炉的尾部,现有用于封装的炉体中加热和循环风机装置布局均与此类似。这种风机布局存在一定问题。炉体直筒段变长,风机位置离炉体门位置会相应变远,温度均匀性会相应变差,良品率降低。这种风机布局不适合容量更大的炉体,在一定程度上也限制了封装流程的自动化发展。

技术实现要素:

4.本发明目的是提供一种用于半导体封装的全自动压力固化设备,目的是解决半导体封装过程中消泡和固化的自动化问题,同时解决了因炉体加长而导致的温度不均匀性问题。

5.本发明是采用如下技术方案实现的:一种用于半导体封装的全自动压力固化设备,包括高温压力炉和输送机构。

6.所述高温压力炉包括基座,所述基座上通过后支架固定安装炉体,所述基座上通过前支架安装用于密封炉体一侧敞口端的炉盖,所述炉体内滑动安装有托架,所述托架一端固定安装于炉盖上,所述托架由炉盖拉出于炉体外;所述前支架的底座两侧对称滑动安装于基座的导轨上,两根导轨之间设有丝杠,所述丝杠由位于基座上的电机驱动,所述前支架的底座中央通过移动丝杠螺母安装于丝杠上;所述炉体内位于托架一侧面和上面设置有折流板,所述炉体内位于折流板背面安装离心风机,所述离心风机由位于炉体外的风机电机驱动,所述折流板上设有与离心风机正对的通风孔;所述炉体上位于离心风机周围安装加热管;所述托架上放置产品载具的工位处对应设有输送缺口;所述炉体上设有充排气口和热电偶。

7.所述输送机构包括可升降传输滚筒组,所述可升降传输滚筒组下降至低位时与空的产品载具输送机构衔接,所述可升降传输滚筒组升高至晶圆机器人的放料高度位时与进料传输滚筒组一端衔接;所述进料传输滚筒组另一端与直角移载机的x向一端衔接,所述直角移载机的y向一端与吊桥滚筒组的固定端衔接,所述直角移载机的x向另一端与出料机构衔接;所述吊桥滚筒组包括固定滚筒组和活动滚筒组,所述固定滚筒组和活动滚筒组之间通过吊桥滚筒组转轴铰接,所述活动滚筒组的活动端两侧分别与吊桥气缸的活塞杆端部铰接,所述吊桥气缸的缸体端部铰接气缸固定板,所述气缸固定板安装于机架上。

8.当托架随炉盖运动至炉体外的固定位置后,所述活动滚筒组在吊桥气缸驱动下成为水平状态后正好位于相应的输送缺口处。

9.工作流程如下:空的产品载具在空载具输送滚筒组上移动到可升降传输滚筒组上,可升降传输滚筒组自动升高至晶圆机器人放料高度位,晶圆机器人从上游取料,将产品叠放在产品载具中,产品叠满产品载具后,产品载具被进料传输滚筒组输送至直角移载机处,直角移载机改变方向,将满的产品载具输送至吊桥滚筒组,吊桥滚筒组再输送至炉体的托架位置处,活动滚筒组沿着吊桥滚筒组转轴支点平稳向下翻转,将满的产品载具放置在炉体的托架上,炉体的托架通过丝杠和导轨带动炉盖对炉体密封的同时可以辅助托架自动进出,然后升温加压进行消泡和固化。具体消泡过程为,炉体关门后充排气口流入压缩气体,炉内升压,此时开启加热管加热,风机叶轮旋转,炉内温度随着风流动方向均匀上升,炉内温度由热电偶采集并通过温控仪或者pid模块控制加热管;离心风机叶轮的周围布置有加热管和折流板,折流板的作用是对离心风机叶轮旋转后产生的循环风进行导向。离心风机叶轮旋转时的吸风方向与满的产品载具间隙平行。消泡固化流程结束后,高温压力炉自动打开炉盖,吊桥滚筒组中活动滚筒组向上翻转至接近水平后将产品载具输送至直角移载机上,然后输送至出料设备后对接下游进行下料,下游可以根据需要采用agv小车或者晶圆机器人进行下料对接。当满的产品载具在炉体内消泡和固化时,晶圆机器人位置还可以从上游取料,不断的对空的产品载具进行叠放动作,实现连续自动生产。

10.本发明与原有技术相比,实现了高温压力炉的自动化连续生产,并通过将风机电机布置在炉壁侧面解决了加长高温压力炉的温度均匀性问题。

11.本发明设计合理,具有很好的实际应用价值。

附图说明

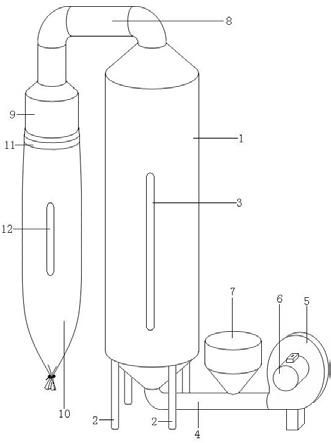

12.图1表示本发明所述用于半导体封装的全自动高温压力设备的示意图。

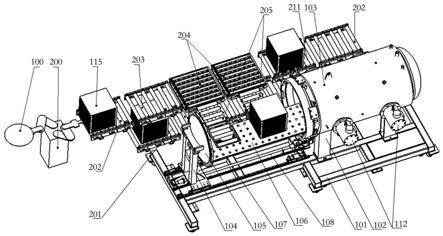

13.图2表示本发明所述用于半导体封装的全自动高温压力设备的托架及吊桥滚筒组示意图。

14.图3表示本发明所述用于半导体封装的全自动高温压力设备的炉体内部示意图。

15.图4表示本发明所述用于半导体封装的全自动高温压力设备的循环风机示意图。

16.图中:100-产品,101-基座,102-后支架,103-炉体,104-前支架,105-炉盖,106-托架,107-导轨,108-丝杠,109-电机,110-折流板,111-离心风机,112-风机电机,113-通风孔,114-加热管,115-产品载具,116-输送缺口,117-充排气口,118-热电偶;200-晶圆机器人,201-空的产品载具输送机构,202-可升降传输滚筒组,203-进料传输滚筒组,204-直角移载机,205-吊桥滚筒组,206-吊桥滚筒组转轴,207-吊桥气缸,208-气缸固定板,209-固定滚筒组,210-活动滚筒组,211-出料传输滚筒组。

具体实施方式

17.下面结合附图对本发明的具体实施例进行详细说明。

18.一种用于半导体封装的全自动压力固化设备,如图1所示,包括高温压力炉和输送机构(包括晶圆机器人、产品载具、可升降传输滚筒组、进料传输滚筒组、直角移载机、吊桥滚筒组等)。

19.如图2所示,高温压力炉包括基座101,基座101上通过后支架102固定安装炉体103,基座101上通过前支架104安装用于密封炉体一侧敞口端的炉盖105,炉体103内滑动安装有托架106,托架106一端固定安装于炉盖105上,托架106可以由炉盖105拉出于炉体103外。前支架104的底座两侧对称滑动安装于基座101的导轨107上,平行布置的两根导轨107之间设有丝杠108,丝杠108由位于基座101上的电机109驱动,前支架104的底座中央通过移动丝杠螺母安装于丝杠108上,通过丝杠108驱动前支架104移动。

20.高温压力炉内部如图3所示,主要包括折流板、加热管、离心风机叶轮、全自动高温压力设备的托架、充排气口、热电偶。炉体103内位于托架106一侧面和上面设置有折流板110。产品载具115(在横截面上)被三面遮挡,由另一面通入热风循环(如图4所示)。炉体103内位于折流板110背面安装离心风机111,离心风机111由位于炉体外的风机电机112驱动,折流板110上设有与离心风机111正对的通风孔113;炉体103上位于离心风机111周围安装加热管114;托架106上放置产品载具115的工位处对应设有输送缺口116;炉体103上设有充排气口117和热电偶118。具体消泡过程为,炉体关门后充排气口117流入压缩气体,炉内升压,此时开启加热管114加热,离心风机111叶轮旋转,循环风方向如图4箭头所示,炉内温度随着风流动方向均匀上升,炉内温度由热电偶118采集并通过温控仪或者pid模块控制加热管114;风机电机112排布在炉体的侧壁上,风机电机112根据炉体长度不同可以设置不同数量,离心风机111叶轮在炉体内部,连接在风机电机上,离心风机叶轮的周围布置有加热管114和折流板110,折流板的作用是对离心风机叶轮旋转后产生的循环风进行导向。离心风机叶轮旋转时的吸风方向与满的产品载具间隙平行,此时风阻最小。如此排布,风循环的最远距离仅有直径长度,高温工作时的温度均匀性更好。

21.如图1所示,输送机构包括可升降传输滚筒组202,可升降传输滚筒组202下降至低位时与空的产品载具输送机构201(通常为滚筒输送机构)衔接,可升降传输滚筒组202升高至晶圆机器人200的放料高度位时与进料传输滚筒组203一端衔接;本实施例中并列设置两台直角移载机204(图1中靠左为第一台,靠右为第二台),即:第一台直角移载机的x向一端(作为输送时进料端)与进料传输滚筒组203另一端衔接,第一台直角移载机204的y向一端(作为送料时出料端和出料时的入料端)与第一套吊桥滚筒组205的固定端衔接;同理,第一台直角移载机的x向另一端(作为出料时出料端)与第二台直角移载机的x向一端(作为送料时入料端)衔接,第二台直角移载机的y向一端(作为送料时出料端和出料时入料端)与第二套吊桥滚筒组205的固定端衔接,第二台直角移载机的x向另一端(作为出料时出料端)与出料传输滚筒组211衔接。吊桥滚筒组205包括固定滚筒组209和活动滚筒组210,固定滚筒组209和活动滚筒组210之间通过吊桥滚筒组转轴206铰接,活动滚筒组210的活动端两侧分别与吊桥气缸207的活塞杆端部铰接,吊桥气缸207的缸体端部铰接气缸固定板208,气缸固定板208安装于机架上。

22.直角移载机为现有成熟产品,即具有沿x向运动的皮带机构,也具有沿y向运动的滚筒机构。从图1来看,当需要进行x向移动时皮带机构在上,滚筒机构在下,皮带机构实现产品载具的x向移动(即产品载具可以从第一移载机横向移动到第二移载机);当需要进行y向移动(实现产品载具进行90度转向运动)时滚筒机构在上,皮带机构在下,实现产品载具移动到吊桥滚筒组。当然,直角移载机上皮带机构和滚筒机构的位置可以互换。

23.如图1、2所示,当托架106随炉盖105运动至炉体103外的固定位置后,活动滚筒组

210在吊桥气缸207驱动下成为水平状态后正好位于相应的输送缺口116处。其中吊桥滚筒组工作方式如图2所示,吊桥滚筒组205中设置有吊桥滚筒组转轴206,活动滚筒组210可沿着吊桥滚筒组转轴206进行翻转,翻转由两个吊桥气缸207驱动,吊桥气缸207的缸体端铰接于气缸固定板208并连接在机架上,杆体端通过铰链连接在活动滚筒组210的端面上,当吊桥气缸207退回时,即可实现吊桥向下翻转;产品载具115从吊桥固定滚筒组209进入吊桥活动滚筒组210,此时吊桥气缸207处于伸出状态,整体吊桥滚筒组205将产品载具115流转至高温压力设备的托架106的放置工位处然后滚筒停止流转,吊桥气缸207退回,吊桥活动滚筒组210向下翻转将产品载具115留在高温压力设备的托架106上,活动滚筒组210的下降最终状态可以完全避开高温压力设备的托架106的运动;炉体基座的丝杠由电机驱动,当高温压力设备的托架106放满需要消泡和固化的产品载具115后,炉体活动炉盖由电机丝杠驱动,向靠近炉体的一侧移动,直至关门,产品工艺消泡结束后,炉体活动炉盖由丝杠导轨反向驱动打开,吊桥气缸伸出,吊桥活动滚筒组升起,将产品载具托起,反向输送并下料。

24.实际应用时,托架106上可以设置有两个或者两个以上的放置产品载具115的工位,每个工位处均对应设有输送缺口116;且每个工位对应设置一套输送机构。

25.如图3所示,炉体103内离心风机111的位置与相应的产品载具工位对应,本实施例中托架106上设置两个放置产品载具的工位,即对应设置两台离心风机111。

26.实际工作时,自动流程如下:空的产品载具115在空载具输送滚筒组201上移动到位于送料的可升降传输滚筒组202上,可升降传输滚筒组202自动升高至晶圆机器人200放料高度位,晶圆机器人200从上游取料,将产品100叠放在产品载具115中,产品叠满产品载具后,产品载具115被进料传输滚筒组203输送至第一台直角移载机204处,直角移载机204改变方向,将满的产品载具115输送至第一套吊桥滚筒组205,吊桥滚筒组205再输送至炉体103的托架106的第一工位处,活动滚筒组210沿着吊桥滚筒组转轴206支点平稳向下翻转,将满的产品载具放置在炉体103的托架106上;同理,第二个满载的产品载具通过x向运动经过第一台直角移载机后进入到第二台直角移载机,直角移载机204改变方向,将满的产品载具115输送至第二套吊桥滚筒组205,吊桥滚筒组205再输送至炉体103的托架106的第二工位处。炉体103的托架106通过丝杠108和导轨107(导向机构)带动炉盖105对炉体103密封的同时可以辅助托架106自动进出,然后升温加压进行消泡和固化。消泡固化流程结束后,高温压力炉自动打开炉盖105,两套吊桥滚筒组205中活动滚筒组210向上翻转至接近水平后将产品载具115输送至各自的直角移载机204上,直角移载机改变输送方向,将消泡固化后的产品载具115通过出料传输滚筒组211输送至位于出料的可升降传输滚筒组202(出料时也可以省去该可升降传输滚筒组),然后输送至出料设备后对接下游进行下料,下游可以根据需要采用agv小车或者晶圆机器人进行下料对接。当满的产品载具在炉体内消泡和固化时,晶圆机器人位置还可以从上游取料,不断的对空的产品载具进行叠放动作,实现连续自动生产。

27.具体实际工作中,高温压力炉内的托架上也可以只放置一个产品载具或者两个以上的产品载具,对应的输送机构根据实际情况而定,满足实际生产需求即可。

28.最后所应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照本发明实施例进行了详细说明,本领域的普通技术人员应当理解,对本发明的技术方案进行修改或者等同替换,都不脱离本发明的技术方案的精神和范围,其均应涵盖本发明的

权利要求保护范围中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。