1.本发明涉及机械技术领域,具体涉及一种轴承试验器轴系结构。

背景技术:

2.目前,针对双半内圈角接触球轴承为试验轴承最经典最传统的轴系试验方案为对称式结构,轴系安装4套轴承,两套试验轴承两套工艺轴承,对称分布在轴系上,这样的方案使得不同的试验轴承都需要进行全新设计试验工装,工装完成加工后需全部进行装配,设计工作量大,安装拆卸的操作量也大。

3.传统的轴承试验结构,采用双半内圈角接触球轴承(试验轴承)位于轴系两端,中间安装两套圆柱滚子轴承(工艺轴承),试验轴承径向载荷通过位于主轴中央位置的两套圆柱滚子承载轴承传递给试验轴,再由试验轴传递至试验轴承内圈,形成有效载荷。为保证试验轴承轴向载荷施加的有效性,左端试验轴承设计有滑套,滑套采用单键止转。轴向载荷由轴向加载器施加至滑套并传递至试验轴承后,左端试验轴承推动主轴通过主轴将轴向载荷施加于右侧试验轴承外圈,形成轴向载荷有效施加;

4.综上所述,现有的轴承实验装置的安装拆卸的工装量较大,导致工作效率较低,并且现有的装置的通用性较差的问题。

技术实现要素:

5.本发明为解决现有的轴承实验装置的安装拆卸的工装量较大,导致工作效率较低,并且现有的装置的通用性较差的问题,而提出一种轴承试验器轴系结构。

6.本发明的一种轴承试验器轴系结构,其组成包括轴向加载机构、加载衬套、上盖、滑套、工艺衬套、一号轴承、二号轴承、一号间隔环、径向加载机构、工艺负荷体、二号间隔环、被试衬套、被测外环套、封油法兰、联轴节、轴、拆卸环、轴压盖、导向盘、导向杆、轴向加载盘和底座;

7.底座的上表面由左向右依次均匀的设有加载衬套、工艺衬套和被试衬套,加载衬套的侧面中部设有通孔,且该通孔的内部嵌设有轴向加载机构,轴向加载机构的输出端与导向杆的一端连接,轴向加载机构的输出端与导向杆的一端的连接处设有导向盘,所述的工艺衬套的侧面中部设有沉孔,且沉孔的内部嵌设有滑套,滑套的内部嵌设有一对一号轴承,且轴的一端穿过一对一号轴承的内圈之后,与轴压盖连接,两个一号轴承之间设有一号间隔环,轴压盖的外侧设有一个轴向加载盘,且轴向加载盘的外侧与导向杆的另一端接触,轴的中部设有一对二号轴承,且一对二号轴承外圈上设有工艺负荷体,且两个二号轴承之间设有二号间隔环,一对一号轴承与一对二号轴承之间设有拆卸环,所述的被试衬套的侧面中部设有一个通孔,该通孔的内部嵌设有被测外环套,且轴的另一端穿过被测外环套之后,与联轴节的一端连接,轴的另一端与联轴节的一端连接处设有封油法兰,加载衬套的顶端与上盖下表面一端可拆卸连接,被试衬套的顶端与上盖下表面另一端可拆卸连接,上盖上表面的一端设有径向加载机构,且径向加载机构的输出端穿过上盖之后,与工艺负荷体

的外表面接触;

8.进一步的,所述的底座的上表面与加载衬套、工艺衬套和被试衬套底部的连接方式均为可拆卸连接;

9.进一步的,所述的一号轴承为双半内圈角接触球轴承;

10.进一步的,所述的二号轴承为圆柱滚子轴承;

11.进一步的,所述的被试衬套侧面中部通孔的内部上加工有回油孔;

12.进一步的,所述的轴向加载机构的轴线与加载衬套的侧面垂直设置;

13.进一步的,所述的径向加载机构的轴线与上盖上表面的水平线垂直设置;

14.进一步的,在使用时,该装置中的加载衬套至工艺负荷体的区域属于标准化工艺部分,被试衬套属于可更换试验部分,试验人员根据试验轴承结构、润滑方式、轴承安装结构对被试端进行单独设计;弹性环结构、封严环结构、普通弹支结构、折返弹支结构等特殊结构均可在试验端进行模拟,并将被试验轴承安装在轴的另一端,并且被试验轴承的外圈与被测外环套的内部接触,同时启动轴向加载机构和径向加载机构,对被试验轴承进行加载;

15.此种结构整体为对称式结构,被试轴承试验时位于试验器轴系一端,中间安装两个二号轴承,另一侧安装一对一号轴承,这对一号轴承通过工装尺寸差进行机械预紧以提高运转的稳定性。径向载荷由径向加载机构施加至中间两套滚子工艺轴承传递于试验轴,再由试验轴传递至试验轴承内圈,形成有效载荷,被试轴承承载中心和一对一号轴承的承载中心与径向加载机构中心的距离相等,保证径向载荷分布的均匀性。轴向载荷由轴向加载机构施加至导向杆,并利用导向杆推动轴,通过轴将轴向载荷施加于右侧试验轴承外圈,形成轴向载荷有效施加,从而完成对被试验轴承的试验。

16.本发明与现有技术相比具有以下有益效果:

17.本发明克服了现有技术的缺点,该装置中的加载衬套至工艺负荷体的区域属于标准化工艺部分,试验端属于可更换试验部分,标准化工艺部分的设计进行固化,可直接使用,对该部分进行批量生产和组装,作为标准组件使用;可更换试验部分根据不同试验轴承进行单独设计加工,大大降低了工装设计的工作量,由于轴系右端为试验轴承部分,安装和拆卸时仅拆装该部分也大大降低了现场操作人员拆卸的工作量;

18.并且在使用时,试验人员根据试验轴承结构、润滑方式、轴承安装结构对被试端进行单独设计;弹性环结构、封严环结构、普通弹支结构、折返弹支结构等特殊结构均可在试验端进行模拟,从而提高该装置的通用性。

附图说明

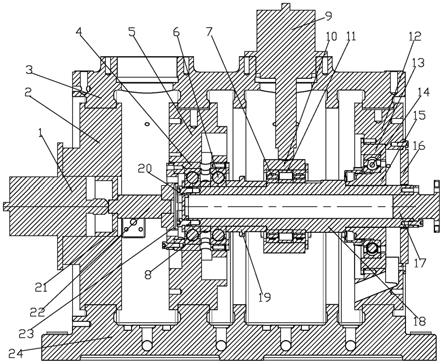

19.图1是本发明所述的一种轴承试验器轴系结构的剖视图;

20.图2是传统的轴承试验结构的剖视图;

21.图3是本发明所述的一种轴承试验器轴系结构中标准化工艺部分与可试验部分的区域划分示意图。

具体实施方式

22.具体实施方式一:结合图1和图3说明本实施方式,本实施方式所述的一种轴承试

验器轴系结构包括轴向加载机构1、加载衬套2、上盖3、滑套4、工艺衬套5、一号轴承6、二号轴承7、一号间隔环8、径向加载机构9、工艺负荷体10、二号间隔环11、被试衬套12、被测外环套13、封油法兰16、联轴节17、轴18、拆卸环19、轴压盖20、导向盘21、导向杆22、轴向加载盘23和底座24;

23.底座24的上表面由左向右依据均匀的设有加载衬套2、工艺衬套5和被试衬套12,加载衬套2的侧面中部设有通孔,且该通孔的内部嵌设有轴向加载机构1,轴向加载机构1的输出端与导向杆22的一端连接,轴向加载机构1的输出端与导向杆22的一端的连接处设有导向盘21,所述的工艺衬套5的侧面中部设有沉孔,且沉孔的内部嵌设有滑套4,滑套4的内部嵌设有一对一号轴承6,且轴18的一端穿过一对一号轴承6的内圈之后,与轴压盖20连接,两个一号轴承6之间设有一号间隔环8,轴压盖20的外侧设有一个轴向加载盘23,且轴向加载盘23的外侧与导向杆22的另一端接触,轴18的中部设有一对二号轴承7,且一对二号轴承7外圈上设有工艺负荷体10,且两个二号轴承7之间设有二号间隔环11,一对一号轴承6与一对二号轴承7之间设有拆卸环19,所述的被试衬套12的侧面中部设有一个通孔,该通孔的内部嵌设有被测外环套13,且轴18的另一端穿过被测外环套13之后,与联轴节17的一端连接,轴18的另一端与联轴节17的一端连接处设有封油法兰16,加载衬套2的顶端与上盖3下表面一端可拆卸连接,被试衬套12的顶端与上盖3下表面另一端可拆卸连接,上盖3上表面的中间设有径向加载机构9,且径向加载机构9的输出端穿过上盖3之后,与工艺负荷体10的外表面接触;

24.本具体实施方式,在使用时,该装置中的加载衬套2至工艺负荷体10的区域属于标准化工艺部分,被试衬套12属于可更换试验部分,试验人员根据试验轴承结构、润滑方式、轴承安装结构对被试端进行单独设计;弹性环结构、封严环结构、普通弹支结构、折返弹支结构等特殊结构均可在试验端进行模拟,并将被试验轴承安装在轴的另一端,并且被试验轴承14的外圈与被测外环套13的内部接触,同时启动轴向加载机构1和径向加载机构9,对被试验轴承进行加载;

25.此种结构整体为对称式结构,被试轴承试验时位于试验器轴系一端,中间安装两个二号轴承7,另一侧安装一对一号轴承6,这对一号轴承6通过工装尺寸差进行机械预紧以提高运转的稳定性。径向载荷由径向加载机构9施加至中间两套滚子工艺轴承传递于试验轴,再由试验轴传递至被试验轴承14的内圈,形成有效载荷,被试验轴承14承载中心和一对一号轴承6的承载中心与径向加载机构9中心的距离相等,保证径向载荷分布的均匀性。轴向载荷由轴向加载机构1施加至导向杆22,并利用导向杆22推动轴18,通过轴18将轴向载荷施加于右侧被试验轴承14的外圈,形成轴向载荷有效施加,从而完成对被试验轴承14的加载。

26.具体实施方式二:结合图1说明本实施方式,本实施方式是对具体实施方式一所述的轴系结构的进一步的限定,本实施方式所述的一种轴承试验器轴系结构,所述的底座24的上表面与加载衬套2、工艺衬套5和被试衬套12底部的连接方式均为可拆卸连接;

27.本具体实施方式,采用底座24的上表面与加载衬套2、工艺衬套5和被试衬套12底部的连接方式均为可拆卸连接,便于装置的拆卸,从而便于对装置进行清理。

28.具体实施方式三:结合图1说明本实施方式,本实施方式是对具体实施方式一所述的轴系结构的进一步的限定,本实施方式所述的一种轴承试验器轴系结构,所述的一号轴

承6为双半内圈角接触球轴承。

29.具体实施方式四:结合图1说明本实施方式,本实施方式是对具体实施方式一所述的轴系结构的进一步的限定,本实施方式所述的一种轴承试验器轴系结构,所述的二号轴承7为圆柱滚子轴承。

30.具体实施方式五:结合图1说明本实施方式,本实施方式是对具体实施方式二所述的轴系结构的进一步的限定,本实施方式所述的一种轴承试验器轴系结构,所述的被试衬套12侧面中部通孔的内部上加工有回油孔;

31.本具体实施方式,采用被试衬套12侧面中部通孔的内部上加工有回油孔,实现对被试验轴承14的润滑。

32.具体实施方式六:结合图1说明本实施方式,本实施方式是对具体实施方式一所述的轴系结构的进一步的限定,本实施方式所述的一种轴承试验器轴系结构,所述的轴向加载机构1的轴线与加载衬套2的侧面垂直设置;

33.本具体实施方式,采用轴向加载机构1的轴线与加载衬套2的侧面垂直设置,保证轴向加载机构1输出力的方向,使轴向加载机构1的轴线与轴18的轴线共线设置,降低试验装置的误差。

34.具体实施方式七:结合图1说明本实施方式,本实施方式是对具体实施方式一所述的轴系结构的进一步的限定,本实施方式所述的一种轴承试验器轴系结构,所述的径向加载机构9的轴线与上盖3上表面的水平线垂直设置。

35.工作原理

36.在使用时,该装置中的加载衬套2至工艺负荷体10的区域属于标准化工艺部分,被试衬套12属于可更换试验部分,试验人员根据试验轴承结构、润滑方式、轴承安装结构对被试端进行单独设计;弹性环结构、封严环结构、普通弹支结构、折返弹支结构等特殊结构均可在试验端进行模拟,并将被试验轴承安装在轴的另一端,并且被试验轴承14的外圈与被测外环套13的内部接触,同时启动轴向加载机构1和径向加载机构9,对被试验轴承进行加载;

37.此种结构整体为对称式结构,被试轴承试验时位于试验器轴系一端,中间安装两个二号轴承7,另一侧安装一对一号轴承6,这对一号轴承6通过工装尺寸差进行机械预紧以提高运转的稳定性。径向载荷由径向加载机构9施加至中间两套滚子工艺轴承传递于试验轴,再由试验轴传递至被试验轴承14的内圈,形成有效载荷,被试验轴承14承载中心和一对一号轴承6的承载中心与径向加载机构9中心的距离相等,保证径向载荷分布的均匀性。轴向载荷由轴向加载机构1施加至导向杆22,并利用导向杆22推动轴18,通过轴18将轴向载荷施加于右侧被试验轴承14的外圈,形成轴向载荷有效施加,从而完成对被试验轴承14的加载。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。