1.本发明涉及烟道管加工设备领域,具体涉及一种多模组三角形烟道管成型机。

背景技术:

2.烟道在建筑行业有着广泛的应用,特别广泛应用于居民住宅楼的排烟气道,随着科学技术的快速发展,烟道生产由原有的手工生产到现在的机械化生产,大大提高了生产效率。

3.现有的三角形烟道管成型机在加工时,大多都只有一个生产模具,不能进行多模组同时加工,且现有的三角形烟道管成型机在进行烟道管卸料时,很不方便,并且容易损坏到成型件。

4.因此,发明一种多模组三角形烟道管成型机来解决上述问题很有必要。

技术实现要素:

5.本发明的目的是提供一种多模组三角形烟道管成型机,以解决三角形烟道管成型机不能多模组加工和卸料不便的问题。

6.为了实现上述目的,本发明提供如下技术方案:一种多模组三角形烟道管成型机,包括设备驱动模块,所述设备驱动模块的右侧外壁设置有内模组件,且内模组件的正下方设置有外模组件,所述内模组件与外模组件之间设置有挡板,且挡板的底部设置有底板,所述外模组件的顶部设置有限位组件,且外模组件的右侧外壁固定连接有限位槽,所述限位组件的上方设置有滑座,所述设备驱动模块的外侧设置有卸料运输组件,所述限位槽的正下方设置有卸料底座,且卸料底座前后两侧的上方均设置有支撑板,并且两组支撑板与卸料底座前后两侧的顶部之间均设置有第三液压组件,所述滑座的底部固定连接有第四液压组件,且第四液压组件的底部固定连接有压板。

7.优选的,所述外模组件等间距分布于设备驱动模块的右侧侧壁,且外模组件包括外模底座、外模成型块和第一液压组件,所述外模底座顶部的前后两侧均连接有外模成型块,且两组外模成型块与外模底座前后内壁之间均设置有第一液压组件。

8.优选的,所述第一液压组件和外模成型块均关于外模底座的纵向中心线对称,且第一液压组件等间距分布于外模成型块的侧壁,并且外模成型块的底部与底板的顶部相配合,所述外模成型块与限位组件之间为焊接连接,所述外模底座的右端与限位槽焊接连接。

9.优选的,所述限位组件包括限位架、滑块、第二液压组件和限位块,且限位架的外部车连接有滑块,所述滑块的底部连接有第二液压组件,且第二液压组件的底部固定连接有限位块。

10.优选的,所述第二液压组件的伸缩端与限位块之间为焊接连接,且第二液压组件的顶部与滑块之间为嵌套连接,并且滑块与限位架之间为滑动连接,所述第二液压组件与挡板一一对应。

11.优选的,所述卸料运输组件包括支撑支架、上丝杆、驱动轮、电机、下丝杆、传动轮、

皮带和导向杆,且支撑支架顶部内侧之间设置有上丝杆,且上丝杆的左侧外壁固定连接有驱动轮,所述上丝杆贯穿延伸至支撑支架外部,且上丝杆的左端连接有电机,所述支撑支架的正下方设置有下丝杆,且下丝杆的左侧外部固定连接有传动轮,所述传动轮和驱动轮的外部均连接有皮带,所述上丝杆前后两侧下方社会资源导向杆。

12.优选的,所述电机的输出端与上丝杆之间为焊接连接,且上丝杆和下丝杆分别与驱动轮和传动轮键连接,并且驱动轮和传动轮均与皮带链传动连接。

13.优选的,所述上丝杆与滑座之间为螺纹连接,且滑座与导向杆之间为滑动连接,并且滑座的底部等间距设置有第四液压组件,所述下丝杆与底板之间为螺纹连接,且底板与限位槽之间为滑动连接,并且底板与滑座之间一一对应。

14.优选的,所述卸料底座的顶部和支撑板的底部分别与第三液压组件的底部和底部焊接连接,且第三液压组件等间距分布于支撑板与卸料底座之间。

15.在上述技术方案中,本发明提供的技术效果和优点:1、通过在设备驱动模块的右侧等间距设置多个内模组件,并一一对应设置挡板、限位组件、限位槽和滑座,在卸料运输组件的配合下同时实现三角形烟道的成型加工,并且同时完成卸料工作,实现多模组三角形烟道加工,与现有技术相比,本技术方案操作简单,有助于提高生产的效率;2、通过底板、限位槽、滑座、第四液压组件和压板的设置,在卸料运输组件的配合下,实现成型管道的移动,同时在第三液压组件的配合下,通过支撑板将管道推离底板,实现管道的卸料,同时避免了管道的损坏,与现有技术相比,本技术方案操作简单,能够有效避免管道的损坏。

附图说明

16.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

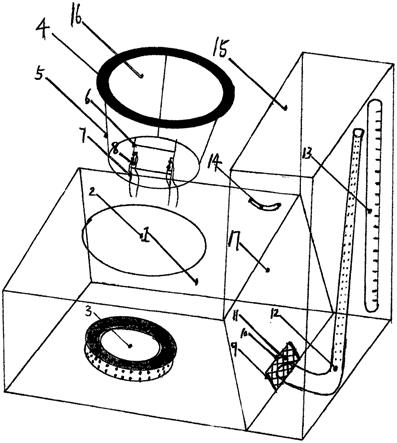

17.图1为本发明的立体结构示意图;图2为本发明的立体结构示意图;图3为本发明卸料时的立体结构示意图;图4为本发明外模组件的立体结构示意图;图5为本发明外模组件内部的立体结构示意图;图6为本发明卸料底座的立体结构示意图;图7为本发明滑座的立体结构示意图。

18.附图标记说明:1、设备驱动模块;2、内模组件;3、外模组件;31、外模底座;32、外模成型块;33、第一液压组件;4、挡板;5、底板;6、限位组件;61、限位架;62、滑块;63、第二液压组件;64、限位块;7、限位槽;8、滑座;9、卸料运输组件;91、支撑支架;92、上丝杆;93、驱动轮;94、电机;95、下丝杆;96、传动轮;97、皮带;98、导向杆;10、卸料底座;11、支撑板;12、第三液压组件;13、第四液压组件;14、压板。

具体实施方式

19.为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合附图对本发明作进一步的详细介绍。

20.本发明提供了如图1-7所示的一种多模组三角形烟道管成型机,包括设备驱动模块1,所述设备驱动模块1的右侧外壁设置有内模组件2,且内模组件2的正下方设置有外模组件3,所述内模组件2与外模组件3之间设置有挡板4,且挡板4的底部设置有底板5,所述外模组件3的顶部设置有限位组件6,且外模组件3的右侧外壁固定连接有限位槽7,所述限位组件6的上方设置有滑座8,所述设备驱动模块1的外侧设置有卸料运输组件9,所述限位槽7的正下方设置有卸料底座10,且卸料底座10前后两侧的上方均设置有支撑板11,并且两组支撑板11与卸料底座10前后两侧的顶部之间均设置有第三液压组件12,所述滑座8的底部固定连接有第四液压组件13,且第四液压组件13的底部固定连接有压板14。

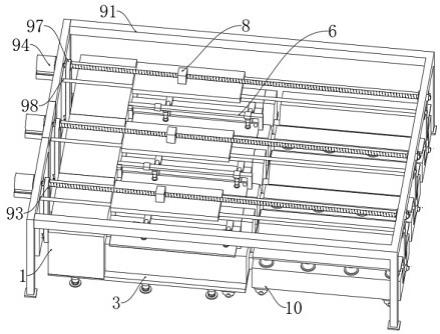

21.进一步的,在上述技术方案中,所述外模组件3等间距分布于设备驱动模块1的右侧侧壁,且外模组件3包括外模底座31、外模成型块32和第一液压组件33,所述外模底座31顶部的前后两侧均连接有外模成型块32,且两组外模成型块32与外模底座31前后内壁之间均设置有第一液压组件33,便于通过外模组件3的设置,配合设备进行加工和卸料操作。

22.进一步的,在上述技术方案中,所述第一液压组件33和外模成型块32均关于外模底座31的纵向中心线对称,且第一液压组件33等间距分布于外模成型块32的侧壁,并且外模成型块32的底部与底板5的顶部相配合,所述外模成型块32与限位组件6之间为焊接连接,所述外模底座31的右端与限位槽7焊接连接,便于在第一液压组件33的配合下,使外模成型块32同时向内或者向外移动,在底板5的配合下,进行成型和卸料的操作。

23.进一步的,在上述技术方案中,所述限位组件6包括限位架61、滑块62、第二液压组件63和限位块64,且限位架61的外部车连接有滑块62,所述滑块62的底部连接有第二液压组件63,且第二液压组件63的底部固定连接有限位块64,便于通过限位组件6进行烟道尺寸的调节。

24.进一步的,在上述技术方案中,所述第二液压组件63的伸缩端与限位块64之间为焊接连接,且第二液压组件63的顶部与滑块62之间为嵌套连接,并且滑块62与限位架61之间为滑动连接,所述第二液压组件63与挡板4一一对应,便于通过在限位架61上滑动滑块62,并且通过滑块62转动第二液压组件63,使限位块64位于挡板4的正上方,通过外部控制器控制第二液压组件63伸长,使限位块64紧贴挡板4的顶部,从而确定加工的宽度。

25.进一步的,在上述技术方案中,所述卸料运输组件9包括支撑支架91、上丝杆92、驱动轮93、电机94、下丝杆95、传动轮96、皮带97和导向杆98,且支撑支架91顶部内侧之间设置有上丝杆92,且上丝杆92的左侧外壁固定连接有驱动轮93,所述上丝杆92贯穿延伸至支撑支架91外部,且上丝杆92的左端连接有电机94,所述支撑支架91的正下方设置有下丝杆95,且下丝杆95的左侧外部固定连接有传动轮96,所述传动轮96和驱动轮93的外部均连接有皮带97,所述上丝杆92前后两侧下方均设置有导向杆98。

26.进一步的,在上述技术方案中,所述电机94的输出端与上丝杆92之间为焊接连接,且上丝杆92和下丝杆95分别与驱动轮93和传动轮96键连接,并且驱动轮93和传动轮96均与皮带97链传动连接,便于通过电机94的转动,带动支撑支架91转动,支撑支架91带动驱动轮93转动,驱动轮93通过皮带97带动传动轮96转动使支撑支架91和下丝杆95同频转动。

27.进一步的,在上述技术方案中,所述上丝杆92与滑座8之间为螺纹连接,且滑座8与导向杆98之间为滑动连接,并且滑座8的底部等间距设置有第四液压组件13,所述下丝杆95与底板5之间为螺纹连接,且底板5与限位槽7之间为滑动连接,并且底板5与滑座8之间一一对应,便于在上丝杆92和下丝杆95同步转动时,滑座8在导向杆98的配合下向右移动,同时底板5在限位槽7的配合下向右同步滑动,从而带着成型烟道一起移至卸料底座10的正上方。

28.进一步的,在上述技术方案中,所述卸料底座10的顶部和支撑板11的底部分别与第三液压组件12的底部和底部焊接连接,且第三液压组件12等间距分布于支撑板11与卸料底座10之间,便于通过第三液压组件12的伸长,使支撑板11升高,从而使支撑板11推着烟道离开底板5,实现成型烟道的卸料处理。

29.本发明工作原理:参照说明书附图1-7,通过调整内模组件2外部挡板4的位置,通过在限位架61上滑动滑块62,并且通过滑块62转动第二液压组件63,使限位块64位于挡板4的正上方,通过外部控制器控制第二液压组件63伸长,使限位块64紧贴挡板4的顶部,从而确定加工的宽度;通过内模组件2顶部加入原料,在设备驱动模块1中震动机的辅助下,原料在内模组件2、外模成型块32、挡板4和底板5的配合下进行塑形和成型;通过外部控制器控制第二液压组件63缩短,并回转第二液压组件63,使限位块64复位,拆卸外模组件3右侧的挡板4,通过外部控制器控制第四液压组件13的伸缩端伸长,直至压板14紧贴成型烟道的顶部,在压板14和底板5的配合下,烟道被固定在底板5的顶部,此时通过外部控制器控制第一液压组件33缩短,外模成型块32向外模底座31外侧移动,释放成型烟道;此时通过外部控制器控制电机94顺时针转动,电机94带动支撑支架91转动,支撑支架91带动驱动轮93转动,驱动轮93通过皮带97带动传动轮96转动使支撑支架91和下丝杆95同频转动,当支撑支架91和下丝杆95同频转动时,滑座8在导向杆98的配合下向右移动,同时底板5在限位槽7的配合下向右同步滑动,从而带着成型烟道一起移至卸料底座10的正上方;通过外部控制器控制第三液压组件12伸长,从而使支撑板11升高,当支撑板11顶部与烟道底部接触时,第四液压组件13开始缩短,当支撑板11推着烟道离开底板5时,第四液压组件13带着压板14复位初始位置,同时电机94逆时针转动,在电机94的配合下,滑座8和底板5复位到初始位置,此时第三液压组件12复位,进行成型烟道的搬运,从而实现成型烟道的卸料处理。

30.以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。