1.本发明涉及电力控制和电动汽车领域,尤其是指通过外部信号控制,全电流范围内快速分断的激励熔断器模组及其分断方法。

背景技术:

2.电路过电流保护的产品是基于流过熔断器电流产生的热量熔断的熔断器,存在主要的问题是热熔熔断器和负载匹配关系。例如在新能源车主回路保护情况,如果负载出现低倍数过载或短路的情况,选用低电流规格的熔断器不能满足电流短时间过冲的情况,如果选用高电流规格的熔断器不能满足快速保护的要求。在目前新能源车辆提供能量的锂电池包,在短路情况下输出电流大约是额定电流的几倍,熔断器保护时间不能满足要求,导致电池包发热起火燃烧。由于耐受电流发热和分断电流发热熔化,都源于流过熔断器的电流,此种采用电流的发热熔断的保护器件无法在具有较大额定电流或耐受较强的短时过载/冲击电流(例如电动汽车启动或爬坡时的短时大电流)的条件下,达到一定幅值故障电流足够快的分断速度,或者在一定幅值故障电流足够快的保护速度条件下,实现较高额定电流,或耐受较大的过载/冲击电流而不损伤。

3.另外热熔熔断器存在的问题是不能和外部设备通讯,不能由除电流之外的其它信号触发,例如车辆ecu、bms或者其它传感器等。如果车辆出现严重碰撞、泡水或者暴晒后电池温度过高等情况不能及时切断电路,则有可能导致电池包燃烧最终损毁车辆的严重事件发生。

4.目前,市场上已经存在一种快速分断的切断开口结构(即激励熔断器),其主要包括气体发生装置、导电端子和导电端子掉落后的容置腔,气体发生装置产生高压气体带动活塞冲断导电端子,断裂后导电端子向下掉落至容置腔中,实现电路快速断开的目的。但是,其还存在有一些不足和缺陷,比如说灭弧能力不足。

5.总的来说,主要有以下不足:

6.1、一种熔断器只适合一定故障电流范围内的熔断,当故障电流小于该电流范围时,则无法熔断,必须达到额定电流3倍以上才能动作,无法实现全范围电流断开。

7.2、在大电流和大电压情况下,熔断器整体尺寸相应较大,无法满足对尺寸及重量要求较高的应用环境。

8.3、熔断器耐电流冲击性较差,熔体狭径处很窄,无法经受长时、多次的大电流冲击,容易被冲击电流熔断。

9.4、熔断器使用时间过久,熔体因受氧化或运行中温度高,可能导致熔体特性变化。

10.5、熔断器一般内阻较大,正常工作时无效的热功率损耗高,热量大,温度高。

11.6、只依靠空气灭弧的激励熔断器在大电流如10ka情况下无法实现有效分断,而只依靠并联熔体进行灭弧的激励熔断器无法实现零电流分断。

12.基于上述不足,本发明旨在开发一种可满足全电流范围内快速分断的激励熔断器

模组,以解决现有热熔熔断器和激励熔断器存在的一些不足。

技术实现要素:

13.本发明所要解决的技术问题是提供一种激励熔断器模组,可满足全电流范围内快速分断,电气性能更优良。

14.为解决上述技术问题,本发明提供的技术方案一种可控全电流范围高速分断的激励熔断器模组,包括壳体及穿设在壳体中的导电板,其特征在于在所述导电板两侧的壳体中分别间隔开设有至少三组容置腔,当导电板在所述容置腔处断开后,位于所述导电板两侧的容置腔可贯通;在导电板一侧的每个容置腔中,依次设置有活塞和激励源;所述激励源分别与设置在壳体中的控制板连接;在导电板另一侧的其中一容置腔为空,其余各容置腔底部分别设置有灭弧介质,在所述灭弧介质中穿设有与所述导电板并联的熔体;各所述熔体的分断电流范围不同;在位于容置腔处的导电板上设置有薄弱处;当激励源驱动活塞运动时,活塞可在导电板薄弱处断开导电板。

15.在所述容置腔中设置有管壳,所述灭弧介质设置在所述管壳中,所述熔体穿设在所述管壳的灭弧介质中。

16.所述导电板的薄弱处为在导电板上开设有贯通所述导电板宽度的断裂凹口。

17.所述断裂凹口为在所述导电板一面或两面开设的u型、v型或其结合的凹槽。

18.本发明还提供一种可控全电流范围高速分断的激励熔断器模组的分断方法,当故障电流较低,分断时不需辅助灭弧时,控制板控制与未设置熔体的容置腔对应的激励源动作,驱动活塞断开未设置熔体的容置腔处的导电板,然后控制板再控制其他激励源同时动作,分别断开设置有熔体的容置腔处的导电板;当故障电流较大,分断时需辅助灭弧时,控制板控制与分断电流范围包含了故障电流的熔体所在的容置腔对应的激励源动作,驱动活塞断开该熔体所在的容置腔处的导电板;然后控制板再控制未设置熔体的容置腔对应的激励源动作,驱动活塞断开未设置熔体的容置腔处的导电板;随后再控制板控制其他熔体所在的容置腔对应的激励源动作断开该容置腔处的导电板。

19.本发明的激励熔断器模组,通过激励源先后断开导电板,在导电板上形成多个断口,实现在全电流范围内快速分断电路,甚至零电流分断。同时根据并联灭弧熔体,当故障电流较大时,通过灭弧熔体可更好的进行灭弧分断。且由于正常情况下,电流几乎都是通过导电板导通,不会对熔体造成不良影响,仅在需要分断时,先通过导电板的断开,由于熔体处的电流瞬间增大然后快速熔断,可起到辅助灭弧作用,确保了分断可靠性;由于除了导电板外,几乎全部部件为注塑件,可快速组装。同时,活塞、导电板、控制板等部件可以予以回收。由于注塑件,加工方便,各容置腔空间排列,提高空间利用率,降低熔断器模组体积和重量。

附图说明

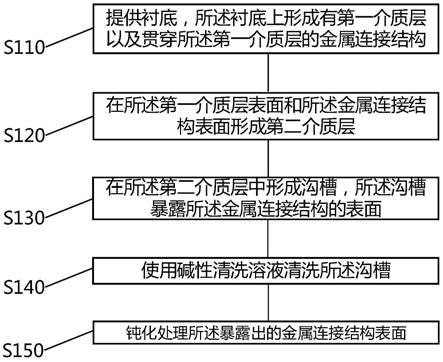

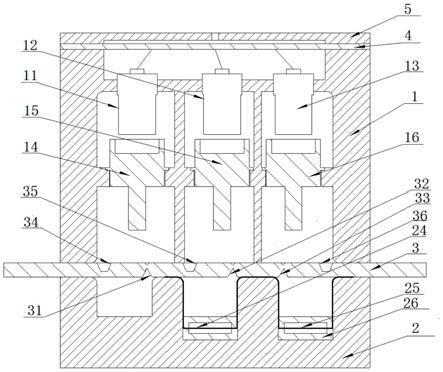

20.图1,本发明激励熔断器模组纵向剖视结构示意图。

21.图2,故障电流分断后剖视结构示意图。

22.图3,故障电流分断后剖视结构示意图。

23.图4,故障电流分断后剖视结构示意图。

24.图5,多个放置有激励源的容置腔排列的结构示意图。

具体实施方式

25.针对上述技术方案,现举实施例并结合图示进行具体说明。本发明的激励熔断器模组,主要包括上壳体、导电板、下壳体、激励源、控制板、压盖等,参看图1,其中。

26.上壳体1和下壳体2组成激励熔断器模组壳体,在上壳体1和下壳体2之间穿设有导电板3。上壳体1和下壳体2上间隔开设有数个对应贯通的容置腔,导电板穿设过上壳体与下壳体的容置腔接触面处。在本实施例中,容置腔分别为三个,为间隔依次排列。在下壳体的其中两个相邻的容置腔中分别设置有熔体(24、25),熔体(24、25)分别与导电板3并联。在容置腔的底部设置有管壳26,熔体24和熔体25分别穿设于管壳26中,其两端位于管壳外。熔体24和熔体25的两端分别沿着容置腔的侧壁向上与导电板并联连接。管壳26中设置有灭弧介质。容置腔底部也可以直接设置灭弧介质,然后通过密封盖密封。这种熔体管壳结构,可以事先根据容置腔大小,将管壳、熔体等制作为一个简易灭弧熔断器,在装配时,将简易的灭弧熔断器放置于容置腔底部,然后再将熔体的两端与导电板连接即可。可方便组装。

27.熔体与导电板连接方式为熔体(24、25)的两端分别沿着其所在的容置腔侧壁向上然后弯折搭接在容置腔的侧壁上端面上,导电板压接在熔体两端上面实现导电板与熔体的并联连接。为了确保连接有效性,可以通过导电胶、焊接等方式使熔体与导电板连接。放置在不同容置腔中的熔体24和熔体25根据熔断电流的大小其规格大小不同,因此,熔体24为大电流熔体、熔体25为小电流熔体,熔体24和熔体25的分断电流具有重叠部分。熔体24及熔体25的作用为辅助灭弧作用。

28.位于下壳体的每个容置腔处的导电板上分别设置有容易断开的薄弱口。在本实施例中,每个容置腔对应的导电板的薄弱口(31、32、33)。为了导电板断开后能够顺利落入其下方的容置腔中,对应每个薄弱口还分别设置有对应的旋转凹口(34、35、36),使位于每个容置腔处的导电板部分均可在活塞冲击下从薄弱口处断开,然后以旋转凹口为圆心,沿着圆弧形轨迹从断开处旋转掉落在位于其下方的容置腔中。薄弱口与旋转凹口可以设置导电板的一面或两面且贯通导电板的宽度,其结构可以是u、v或其他结构。

29.上壳体1的容置腔中分别自上而下依次设置有激励源(11、12、13)和活塞(14、15、16)。激励源分别固定在其所在容置腔的上部,其固定方式仅需满足将其固定即可。在每个容置腔的腔壁上分别开设有贯通至上壳体与下壳体接触的接触面处的竖直的限位滑槽(未图示),活塞上设置有可嵌入限位滑槽的固定滑块(未图示),活塞的固定滑块位于限位滑槽中,可保证活塞在受到外力冲击时,可沿限位滑槽垂直位移,不会出现在容置腔中旋转的现象。为了保证活塞在未受到外力冲击时的初始位置,在活塞及其所在的容置腔中设置有限位装置。该限位装置可以是活塞的外周壁上相对一侧或两侧设置凸起,在容置腔腔壁上对应设置有凹槽,活塞上的凸起嵌入在容置腔壁的凹槽中实现限位。该限位装置满足活塞在受到激励源的外力冲击时,可在外力作用下冲开限位装置进行垂直位移。

30.每个容置腔中的活塞下端正对位于其下方的导电板上的薄弱口处。当活塞在激励源发出的外力驱动下,可断开下方正对的导电板的薄弱口,使该处的导电板的断裂处落入相应的下壳体的容置腔中。上壳体、导电板及下壳体组装后,上壳体中的各个容置腔、下壳体中的各个容置腔间互不连通,可保证各容置腔中的活塞动作时,不会相互影响,不会造成

其他容置腔处的导电板的薄弱口断裂。

31.在上壳体的上端面处盖设有控制板4,其为pcb印刷电路板。各激励源分别与控制板4连接。外部控制系统设置有电流检测装置,可根据检测到的电流大小,控制相应的激励源动作。控制板可与外部控制系统连接,接收激励信号。通常,与未设置并联熔体的容置腔对应的激励源其分断电流最小,当分断电流小时,其产生的电弧可通过空气或其他灭弧介质灭弧,因此该容置腔内不需辅助灭弧熔体灭弧。当分断电流大时,根据导电板上并联熔体的分断电流,触发相应的激励源优先动作。

32.在控制板4的上面设置有盖板5,通过盖板5对上壳体进行密封,同时固定控制板。

33.在上述实施例中,上壳体和下壳体的容置腔为依次间隔排列,当腔室多时,这种结构可能会导致激励熔断器模组体积较大,不够紧凑。因此,上壳体和下壳体的容置腔室还可以按照图5结构,在a、b、c、d四部分中分别开设容置腔,以两排间隔排列方式排列。

34.上述实施例中的壳体分为上下壳体结构,在具体实施中,壳体也可以分为左右壳体组装结构。

35.在本发明中,除了导电板外,上壳体、下壳体、活塞、盖板等可均为注塑体,控制板为pcb印刷电路板。如此结构,制作简单,重量轻,装配方便。

36.本激励熔断器模组的工作原理:首先以图1结构举例,导电板上从右至左分别有三个预断口,分别为薄弱口33、薄弱口32、薄弱口31。薄弱口33处并联的熔体为小熔体,用以分断一般故障电流(如2ka-5ka的故障电流);薄弱口32号处并联的熔体为大熔体,用以分断大故障电流(如5ka-12ka以上的故障电流);薄弱口31处未并联熔体,为依靠空气灭弧的空气断口,用以分断较小故障电流(如2ka以下电流),并实现零电流打断。控制板可根据故障电流的大小来控制激励源触发动作的顺序,进而控制导电板断口断开的顺序。总之,当故障电流较大、分断时需要辅助灭弧时,则通过控制板控制并联有灭弧用熔体的导电板处先断开,然后再断开未并并联熔体的导电板处,最后再将另一并联有熔体的导电板处断开。

37.将本发明的激励熔断器模组接入电路中,在正常使用时,比如电动汽车正常行驶时,其相当于低电阻导体,使电路正常工作。

38.当有故障电流出现时,外部控制系统向控制板4发出断开指令信号,控制板根据检测电流阈值,依次向激励源发出信号使之触发动作,激励源内立刻产生大量高压气体向下膨胀,从而依次推动3个活塞向下运动,在导电板的几个薄弱处切断导体产生断口,断口处迅速产生电弧,并联熔体的断口可依靠熔体进行灭弧,未并联熔体的断口可依靠空气进行灭弧,最终达到电弧熄灭、电路断开。至此,故障电流被切断,完成对系统电路的保护。

39.具体为:当较小的故障电流(如2ka以下电流)出现时,参看图2,控制板控制激励源11触发动作,释放高压气体向下推动活塞14向下运动从导电板的薄弱口31位置处切断导电板,断口迅速产生电弧,由于故障电流小,产生的电弧也较小,因此该断口处的电弧在空气中逐渐熄灭,成功切断故障电流。然后,控制板再依次控制激励源(12、13)触发动作,驱动活塞(15、16)冲击导电板,在导电板上形成多个断口,此时,熔体(24、25)均未熔断,并便于以后的模组回收和废弃物处理。

40.当一般故障电流(如2ka-5ka电流)出现时,该范围内的故障电流在分断时,则需辅助灭弧。参看图3,控制板控制激励源13触发动作,释放高压气体向下推动活塞16向下运动从导电板的薄弱口33位置处切断导电板,断口迅速产生电弧,并联的小电流熔体也在骤增

的电流产生的高温作用下熔断进行灭弧,确保分断可靠性;在控制板触发激励源13后,控制板再控制激励源11触发动作驱动活塞14切断导电板的薄弱口31位置断开导电板,帮助形成物理断口,确保切断电路;然后控制板再控制激励源12触发动作驱动活塞15动作切断导电板,便于后续的模组回收和废弃物处理。

41.当大的故障电流(如5ka-12ka电流)出现时,该范围内的故障电流在分断时,则需辅助灭弧。参看图4,控制板优先控制激励源12触发动作,释放高压气体向下推动活塞15向下运动从导电板的薄弱口32位置处切断导电板,断口迅速产生电弧,并联的大电流熔体及灭弧介质进行灭弧;在控制板触发激励源12后,控制板再控制激励源11触发动作驱动活塞14切断导电板的薄弱口31位置断开导电板,帮助形成物理断口,确保切断电路;然后控制板再控制激励源13触发动作驱动活塞16动作切断导电板,便于后续的模组回收和废弃物处理。

42.本发明的激励熔断器模组,和传统的熔断器或激励熔断器比较,可适用全电流范围内快速分断;且体积小重量轻,组装方便,且易回收。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。