1.本发明涉及一种挥发份通道的清理结构及清理方法,尤其涉及一种顺流罐式炉挥发份通道结焦的清理结构及清理方法。

背景技术:

2.罐式炉是煅烧石油焦、针状焦等的主体设备,依据火道内烟气流动方向与物料流动方向的相同和相反可划分为顺流罐式炉和逆流罐式炉。

3.煅烧过程是将生焦从罐式煅烧炉的顶部加入至料罐内部,生焦在煅烧的过程中,会有大量具有可燃性的挥发份析出,析出的挥发份在自身浮力的作用下通过罐体内的通道汇集进入炉体顶部的挥发份集合通道中,再通过前后墙内的挥发份竖直通道分配给对应的火道中进行燃烧。

4.挥发份是成分复杂的碳氢化合物,组分中包含多种烷烃和芳香烃等,在高温状态下为气态,在低温状态下则会冷凝变成固体。由于罐式炉炉顶挥发份集合通道的温度并不能达到理想的高温条件,导致长期运行的集合通道中会不断冷凝固态的挥发份结焦物,如果不及时清理,最终会堵塞挥发份集合通道,因此,生产上均定期对挥发份集合通道的结焦物进行清理。

5.传统挥发份集合通道的清理方法是使用压缩空气进行吹扫,将挥发份结焦物从集合通道内吹出,在吹扫过程中,挥发份集合通道内的部分结焦物达到着火条件并燃烧,释放出大量黑烟和有毒有害气体,结焦物四处散落,现场作业温度较高,严重污染环境,恶化作业条件。

技术实现要素:

6.为解决上述问题,本发明提供了一种顺流罐式炉挥发份通道结焦的清理结构及清理方法,目的是实现顺流罐式炉挥发份通道结焦清理时,环境友好,易于工人实施。

7.为达到上述目的,本发明是这样实现的:一种顺流罐式炉挥发份通道结焦的清理结构,包括挥发分集合通道,每条挥发分集合通道设在炉体的火道上方,每条挥发分集合通道两端分别为挥发份前墙出口和挥发份后墙出口,挥发份前墙出口与设在炉体前墙顶部砌体内的挥发份清理通道连通,挥发份清理通道一端为挥发份清理通道入口,挥发份清理通道另一端为挥发份清理通道出口。

8.所述的挥发份前墙出口设在炉体前墙顶部,挥发份清理通道与挥发份前墙出口之间设有竖直拉板。

9.所述的挥发份前墙出口处设有挥发份竖直通道。

10.所述的挥发份清理通道与挥发份清理通道观察孔相连通,挥发份清理通道观察孔铁具设置在挥发份清理通道观察孔处。

11.所述的挥发份清理通道入口设在炉体的一侧侧墙上,挥发份清理通道出口设在炉体的另一侧侧墙上。

12.所述的挥发分集合通道通过挥发份集合通道入口与料罐相通。

13.所述的在挥发份后墙出口设有挥发份后墙出口铁具,挥发份后墙出口设在炉体后墙顶部。

14.所述的挥发分集合通道与挥发份清理通道垂直。

15.一种顺流罐式炉挥发份通道结焦的清理结构的清理方法,打开挥发份后墙出口铁具和对应的竖直拉板,向挥发份后墙出口内鼓入压缩空气进行吹扫,将结焦物吹扫进挥发份清理通道内,清理完毕后,关闭挥发份后墙出口铁具和对应的竖直拉板,转入下一条挥发份集合通道的清理,直至全部清理完成,通过挥发份清理通道入口向挥发份清理通道鼓入空气或氧气,焚烧剩余的固体结焦物,焚烧的烟气经挥发份清理通道出口排出,在需要清理挥发份清理通道时,可以打开挥发份清理通道观察孔。

16.所述的挥发份清理通道内全过程产生的烟气可由工艺管道输送至煅烧烟气处理系统。

17.本发明的优点:挥发份清理通道设置在炉体前墙的顶部砌体内,结构简单,易于实行,将清理出的固态结焦物和吹扫过程中产生的有毒有害气体排入挥发份清理通道内,在挥发份集合通道完成清理后,关闭竖直拉板,然后向挥发份清理通道内通入氧气或空气,将全部固态结焦物焚烧,挥发份清理通道内全过程产生的烟气可由工艺管道输送至煅烧烟气处理系统,使烟气达标排放,环境友好。并且本发明增加的挥发份清理通道不用改变原有炉体尽寸就可以实现,而且内部空腔还可以减少耐火材料的使用,降低了成本。

附图说明

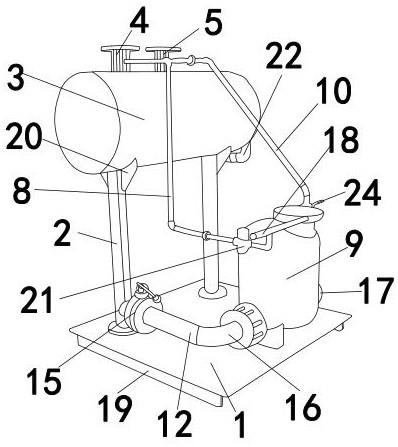

18.图1是本发明一种顺流罐式炉挥发份通道结焦的清理结构的横向剖视图。

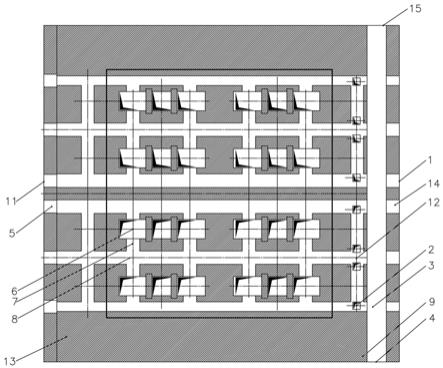

19.图2是本发明一种顺流罐式炉挥发份通道结焦的清理结构的纵向剖视图。

20.图中,1、挥发份清理通道观察孔铁具;2、挥发份竖直通道;3、挥发份清理通道;4、挥发份清理通道出口;5、挥发份后墙出口;6、料罐;7、挥发份集合通道入口;8、挥发份集合通道;9、炉体前墙顶部;10、竖直拉板;11、挥发份后墙出口铁具;12、挥发份前墙出口;13、炉体后墙顶部;14、挥发份清理通道观察孔;15、挥发份清理通道入口;16、火道。

具体实施方式

21.下面对本发明的实施例结合附图加以详细描述,但本发明的保护范围不受实施例所限。

22.如图1和2所示,一种顺流罐式炉挥发份通道结焦的清理结构,包括挥发分集合通道8,每条挥发分集合通道8设在炉体的火道16上方,每条挥发分集合通道8两端分别为挥发份前墙出口12和挥发份后墙出口5,挥发份前墙出口12与设在炉体前墙顶部9砌体内的挥发份清理通道3连通,挥发份清理通道3一端为挥发份清理通道入口15,挥发份清理通道3另一端为挥发份清理通道出口4。

23.所述的挥发份前墙出口12设在炉体前墙顶部9,挥发份清理通道8与挥发份前墙出口12之间设有竖直拉板10,竖直拉板10实现挥发分集合通道与挥发份清理通道的连通和分隔。

24.所述的挥发份前墙出口12处设有挥发份竖直通道2。

25.所述的挥发份清理通道3与挥发份清理通道观察孔14相连通,挥发份清理通道观察孔铁具1设置在挥发份清理通道观察孔14处。

26.所述的挥发份清理通道入口15设在炉体的一侧侧墙上,挥发份清理通道出口4设在炉体的另一侧侧墙上。

27.所述的挥发分集合通道8通过挥发份集合通道入口7与料罐6相通。

28.所述的在挥发份后墙出口5设有挥发份后墙出口铁具11,挥发份后墙出口5设在炉体后墙顶部13。

29.所述的挥发分集合通道8与挥发份清理通道3垂直。

30.一种顺流罐式炉挥发份通道结焦的清理结构的清理方法,打开挥发份后墙出口铁具11和对应的竖直拉板10,向挥发份后墙出口5内鼓入压缩空气进行吹扫,将结焦物吹扫进挥发份清理通道3内,清理完毕后,关闭挥发份后墙出口铁具11和对应的竖直拉板10,转入下一条挥发份集合通道8的清理,直至全部清理完成,通过挥发份清理通道入口15向挥发份清理通道鼓入空气或氧气,焚烧剩余的固体结焦物,焚烧的烟气经挥发份清理通道出口4排出,在需要清理挥发份清理通道3时,可以打开挥发份清理通道观察孔14。

31.所述的挥发份清理通道3内全过程产生的烟气可由工艺管道输送至煅烧烟气处理系统。

32.本发明物料在料罐6内被加热后析出挥发份,气态的挥发份经挥发份集合通道入口7流入挥发份集合通道8内,在风机负压的带动下,经挥发份竖直通道2流入火道内燃烧,凝结的固态结焦物不断附着在挥发份集合通道8内,在结焦物达到一定量时,开始清理挥发份集合通道8。

技术特征:

1.一种顺流罐式炉挥发份通道结焦的清理结构,包括挥发分集合通道,其特征在于每条挥发分集合通道设在炉体的火道上方,每条挥发分集合通道两端分别为挥发份前墙出口和挥发份后墙出口,挥发份前墙出口与设在炉体前墙顶部砌体内的挥发份清理通道连通,挥发份清理通道一端为挥发份清理通道入口,挥发份清理通道另一端为挥发份清理通道出口。2.根据权利要求1所述的一种顺流罐式炉挥发份通道结焦的清理结构,其特征在于所述的挥发份前墙出口设在炉体前墙顶部,挥发份清理通道与挥发份前墙出口之间设有竖直拉板。3.根据权利要求2所述的一种顺流罐式炉挥发份通道结焦的清理结构,其特征在于所述的挥发份前墙出口处设有挥发份竖直通道。4.根据权利要求1或2所述的一种顺流罐式炉挥发份通道结焦的清理结构,其特征在于所述的挥发份清理通道与挥发份清理通道观察孔相连通,挥发份清理通道观察孔铁具设置在挥发份清理通道观察孔处。5.根据权利要求1所述的一种顺流罐式炉挥发份通道结焦的清理结构,其特征在于所述的挥发份清理通道入口设在炉体的一侧侧墙上,挥发份清理通道出口设在炉体的另一侧侧墙上。6.根据权利要求1所述的一种顺流罐式炉挥发份通道结焦的清理结构,其特征在于所述的挥发分集合通道通过挥发份集合通道入口与料罐相通。7.根据权利要求1所述的一种顺流罐式炉挥发份通道结焦的清理结构,其特征在于所述的在挥发份后墙出口设有挥发份后墙出口铁具,挥发份后墙出口设在炉体后墙顶部。8.根据权利要求1所述的一种顺流罐式炉挥发份通道结焦的清理结构,其特征在于所述的挥发分集合通道与挥发份清理通道垂直。9.根据权利要求1所述的一种顺流罐式炉挥发份通道结焦的清理结构的清理方法,其特征在于打开挥发份后墙出口铁具和对应的竖直拉板,向挥发份后墙出口内鼓入压缩空气进行吹扫,将结焦物吹扫进挥发份清理通道内,清理完毕后,关闭挥发份后墙出口铁具和对应的竖直拉板,转入下一条挥发份集合通道的清理,直至全部清理完成,通过挥发份清理通道入口向挥发份清理通道鼓入空气或氧气,焚烧剩余的固体结焦物,焚烧的烟气经挥发份清理通道出口排出,在需要清理挥发份清理通道时,可以打开挥发份清理通道观察孔。10.根据权利要求9所述的一种顺流罐式炉挥发份通道结焦的清理结构的清理方法,其特征在于挥发份清理通道内全过程产生的烟气可由工艺管道输送至煅烧烟气处理系统。

技术总结

本发明涉及一种顺流罐式炉挥发份通道结焦的清理结构及清理方法。包括挥发分集合通道,每条挥发分集合通道设在炉体的火道上方,每条挥发分集合通道两端分别为挥发份前墙出口和挥发份后墙出口,挥发份前墙出口与设在炉体前墙顶部砌体内的挥发份清理通道连通,挥发份清理通道一端为挥发份清理通道入口,挥发份清理通道另一端为挥发份清理通道出口。本发明的优点:挥发份清理通道设置在炉体前墙的顶部砌体内,结构简单,易于实行,挥发份清理通道内全过程产生的烟气可由工艺管道输送至煅烧烟气处理系统,使烟气达标排放,环境友好。环境友好。环境友好。

技术研发人员:刘超 刘朝东 周善红 吕博

受保护的技术使用者:沈阳铝镁设计研究院有限公司

技术研发日:2020.08.13

技术公布日:2022/2/23

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。