1.本公开涉及塑化装置、注射成型装置及三维造型装置。

背景技术:

2.专利文献1公开了一种注射成型装置,该注射成型装置通过在端面形成有螺旋槽的转子和与转子的端面抵接的料筒,来进行材料的塑化。

3.专利文献1:日本特开2010-241016号公报

4.在上述文献中,在材料的塑化时,转子在保持转子与料筒抵接的状态下旋转。因此,转子与料筒发生磨损而耐久性有可能降低。这种课题不限于注射成型装置,是具有转子和料筒的塑化装置、三维造型装置共同的课题。

技术实现要素:

5.根据本公开的第一方式,提供一种对材料的至少一部分进行塑化而生成塑化材料的塑化装置。该塑化装置具备:驱动电机;转子,通过所述驱动电机而以旋转轴为中心旋转,并具有形成有槽的槽形成面;料筒,具有与所述槽形成面对置的对置面,设置有供所述塑化材料流入的连通孔;容纳部,容纳所述转子;第一限制部,固定于所述转子,并具有朝向所述料筒侧的第一接触面;以及第二限制部,固定于所述容纳部,并具有与所述第一接触面对置并能够与所述第一接触面接触的第二接触面,通过所述第一限制部和所述第二限制部,所述转子的沿着所述旋转轴的移动被限制,在所述第一接触面与所述第二接触面接触的状态下,所述槽形成面相对于所述对置面隔开预先设定的间隔而分离。

6.本公开的第二方式是一种注射成型装置,具备:上述方式的塑化装置;以及喷嘴,将从所述连通孔流出的所述塑化材料注射到成型模。

7.本公开的第三方式是一种三维造型装置,具备:上述方式的塑化装置;以及喷嘴,将从所述连通孔流出的所述塑化材料向造型台喷出。

附图说明

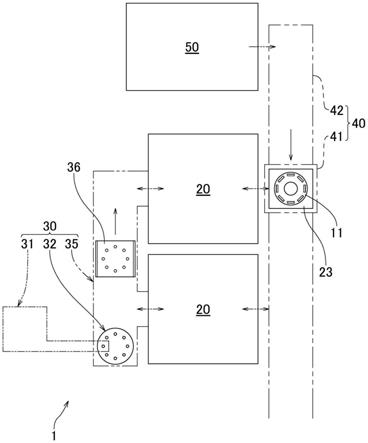

8.图1是示出第一实施方式中的注射成型装置的示意结构的主视图。

9.图2是示出注射成型装置的示意结构的剖视图。

10.图3是示出转子的示意结构的立体图。

11.图4是料筒的示意俯视图。

12.图5是示出减速机的结构的剖视图。

13.图6是分解减速机的一部分进行示出的剖视图。

14.图7是从 x方向观察第一齿轮及第二齿轮的俯视图。

15.图8是第一限制部附近的放大剖视图。

16.图9是用于说明各部件的间隔的放大剖视图。

17.图10是说明第二实施方式中的减速机的结构的放大剖视图。

18.图11是示出旋转体的配置的俯视图。

19.图12是示出第三实施方式中的塑化装置的示意结构的剖视图。

20.图13是示出第四实施方式中的三维造型装置的示意结构的剖视图。

21.附图标记说明:

22.10

···

注射成型装置,12

···

成型模,12m

···

可动模,12s

···

固定模,20

···

基台,30

···

料斗,31

···

材料通路,101

···

容纳部,102

···

第二接触面,103

···

第二限制部,104

···

第四接触面,105

···

第三限制部,110

···

塑化装置,111

···

转子,112

···

料筒,113

···

加热器,114

···

喷嘴,115

···

螺杆驱动部,116

···

连通孔,117

···

型腔,118

···

驱动电机,119

···

输出轴,120

···

注射控制机构,121

···

注射缸,122

···

柱塞,123

···

柱塞驱动部,124

···

逆止阀,130

···

合模装置,131

···

成型模驱动部,132

···

滚珠丝杠,201

···

槽形成面,202

···

槽,203

···

材料投入口,204

···

条形凸起部,205

···

中央部,206

···

凹部,211

···

导向槽,212

···

对置面,300

···

减速机,301

···

偏心体,302

···

销承接部,303

···

销承接凹部,305

···

凸缘部,310

···

第一齿轮,311

···

外齿,312

···

销,320

···

第二齿轮,321

···

第一凹部,322

···

内齿,323

···

第二凹部,324

···

螺栓,325

···

第一限制部,326

···

第一接触面,327

···

第三接触面,328

···

底部,331

···

旋转体,332

···

弹性体,341

···

第一滚珠轴承,342

···

第二滚珠轴承,343

···

第三滚珠轴承,344

···

滚针轴承,400

···

三维造型装置,410

···

造型台,420

···

移动机构,430

···

阀,500

···

控制部,rx

···

旋转轴。

具体实施方式

23.a.第一实施方式:

24.图1是示出第一实施方式中的注射成型装置10的示意结构的主视图。图1中示出了表示沿着相互正交的x、y、z方向的箭头。x方向及y方向是与水平面平行的方向,z方向是与重力方向相反的方向。图2以后所示的x、y、z方向对应于图1所示的x、y、z方向。在以下的说明中,在确定朝向的情况下,将作为箭头所指的方向的正方向设为“ ”,将作为与箭头所指的方向相反的方向的负方向设为

“‑”

,在方向标记中并用正负的符号。

25.注射成型装置10具备塑化装置110和合模装置130。塑化装置110和合模装置130分别固定于基台20。基台20具备控制部500。注射成型装置10从塑化装置110向安装于合模装置130的成型模12内注射塑化材料,对成型品进行成型。在本实施方式中,在合模装置130安装有金属制的成型模12。安装于合模装置130的成型模12不限于金属制,也可以是树脂制或陶瓷制。将金属制的成型模12称为模具。

26.在塑化装置110连接有投入成型品的材料的料斗30。作为成型品的材料例如使用形成为颗粒状的热塑性树脂。

27.塑化装置110对从料斗30供给的材料的至少一部分进行塑化而生成塑化材料,并且向安装于合模装置130的成型模12注射该塑化材料。在本实施方式中,“塑化”是指对具有热塑性的材料加热而熔融。此外,“熔融”不仅是指具有热塑性的材料被加热到熔点以上的温度而成为液状,而且是指具有热塑性的材料通过被加热到玻璃化转变温度以上的温度而

软化,表现出流动性。

28.控制部500由计算机构成,该计算机具备一个或多个处理器、主存储装置和与外部进行信号的输入输出的输入输出接口。通过处理器在主存储装置上读入程序并执行,控制部500控制塑化装置110和合模装置130,进行成型品的制造。

29.图2是示出注射成型装置10的示意结构的剖视图。如上所述,注射成型装置10具备塑化装置110、合模装置130和成型模12,此外,具备注射控制机构120。

30.塑化装置110具有:转子111、料筒112、加热器113和喷嘴114。转子111容纳于容纳转子111的容纳部101。转子111也被称为涡旋件或平头螺杆。转子111通过由驱动电机118及减速机300构成的螺杆驱动部115,以旋转轴rx为中心在容纳部101内被旋转驱动。在本实施方式中,x方向是沿着旋转轴rx的方向。在料筒112的中心形成有连通孔116。在连通孔116连接有后述的注射缸121。连通孔116中,在比注射缸121靠向上游部具备逆止阀124。通过控制部500控制基于螺杆驱动部115的转子111的旋转和基于加热器113的加热。

31.图3是示出转子111的示意结构的立体图。转子111具有沿着其中心轴的方向上的高度比直径小的大致圆柱状。在转子111的与料筒112对置的槽形成面201以中央部205为中心形成有旋涡状的槽202。槽202与形成于转子111的侧面的材料投入口203连通。从料斗30供给的材料通过材料投入口203供给到槽202。槽202通过由条形凸起部204隔开而形成。图3示出了形成有三条槽202的例子,但是槽202的数量可以是一条,也可以是两条以上。另外,槽202不限于旋涡状,可以是螺旋状或渐开线曲线状,也可以是从中央部向外周以描绘圆弧的方式延伸的形状。

32.图4是料筒112的示意俯视图。料筒112具有与转子111的槽形成面201对置的对置面212。在对置面212的中央形成有连通孔116。在对置面212形成有多个导向槽211,该多个导向槽211与连通孔116连接,从连通孔116向外周以旋涡状延伸。供给到转子111的槽202的材料通过转子111的旋转和加热器113的加热,在转子111与料筒112之间一边被塑化、一边通过转子111的旋转沿槽202及导向槽211流动,被导向转子111的中央部205。流入到中央部205的材料从设置于料筒112的中心的连通孔116被导向注射控制机构120。另外,在料筒112也可以不设置导向槽211。

33.如图2所示,注射控制机构120具备注射缸121、柱塞122和柱塞驱动部123。注射控制机构120具有将注射缸121内的塑化材料注射注入到后述的型腔117的功能。注射控制机构120在控制部500的控制下,控制来自喷嘴114的塑化材料的注射量。注射缸121是与料筒112的连通孔116连接的大致圆筒状的部件,在内部具备柱塞122。柱塞122在注射缸121的内部滑动,将注射缸121内的塑化材料压送到塑化装置110所具备的喷嘴114。通过由电机构成的柱塞驱动部123驱动柱塞122。

34.成型模12具备可动模12m和固定模12s。可动模12m与固定模12s相互面对地设置,在其间具有作为与成型品的形状对应的空间的型腔117。从料筒112的连通孔116流出的塑化材料通过注射控制机构120被压送并从喷嘴114注射到型腔117。

35.合模装置130具备成型模驱动部131,具有进行可动模12m与固定模12s的开闭的功能。合模装置130在控制部500的控制下,通过驱动由电机构成的成型模驱动部131使滚珠丝杠132旋转,使与滚珠丝杠132结合的可动模12m相对于固定模12s移动,从而使成型模12开闭。即,固定模12s在注射成型装置10中静止,可动模12m相对于该静止的固定模12s相对移

动,由此进行成型模12的开闭。

36.图5是示出减速机300的结构的剖视图。图6是示出分解减速机300的一部分的剖视图。图7是从 x方向观察减速机300所具备的第一齿轮310及第二齿轮320的俯视图。在图5以后所示的剖视图中,适当地省略了各剖面中的剖面线。图5所示的剖面示出了与图3所示的剖面不同方向上的剖面。图5示出了与料斗30连通的材料通路31向 z方向延伸的情况。本实施方式中的减速机300是输入轴和输出轴位于同一轴上的同心轴型的减速机。

37.减速机300包括:固定于驱动电机118的输出轴119的大致圆筒状的偏心体301;构成为行星齿轮的第一齿轮310;以及构成为太阳内齿轮的第二齿轮320。

38.偏心体301的驱动电机118侧的端部被固定于容纳部101的第一滚珠轴承341轴支承。偏心体301的转子111侧的端部被压入到第二齿轮320的内周的第二滚珠轴承342轴支承。偏心体301的固定于第一滚珠轴承341的部分的外周及固定于第二滚珠轴承342的部分的外周是以驱动电机118的输出轴为中心的正圆形状。相对于此,偏心体301的被夹在第一滚珠轴承341与第二滚珠轴承342之间的部分是具有相对于驱动电机118的输出轴偏心的中心轴的正圆形状。以下,在仅称为偏心体301的情况下是指偏心体301的被夹在第一滚珠轴承341与第二滚珠轴承342之间的部分。

39.第一齿轮310具有圆环形状,在内周部压入固定有滚针轴承344。如图7所示,在第一齿轮310的外周形成有波浪状的外齿311。在第一齿轮310上从 x方向观察在周向上等间隔地配置有多个销312。这些销312分别配置在销承接凹部303内。如图6所示,在容纳部101中,在固定于偏心体301的周围的圆环状的销承接部302形成有多个销承接凹部303。如图7所示,各销承接凹部303朝向 x方向侧开口,具有比销312的直径大的直径。因此,销312在销承接凹部303内,能够在作为与旋转轴rx垂直的方向的y方向及z方向上移动。

40.如图5所示,第二齿轮320具有-x方向侧的端面开口的有底筒状的形状。在第二齿轮320的-x方向侧的端面形成有第一凹部321,在第一凹部321的底部还形成有第二凹部323。在第一凹部321容纳有第一齿轮310。在第一凹部321中,图7所示的第一齿轮310的外齿311所接触的波浪状的内齿322形成于内周。在第二凹部323压入固定有轴支承偏心体301的 x方向侧的端部的第二滚珠轴承342。

41.在转子111的-x方向侧的端面形成有凹部206,在该凹部206嵌入第二齿轮320的底部328。对凹部206及底部328实施了d切削加工等空转防止加工。在第二齿轮320的底部328,在旋转轴rx的方向上通过作为固定部的螺栓324固定有转子111。即,转子111与第二齿轮320一体化。因此,如果第二齿轮320沿旋转轴rx移动,则伴随于此转子111也沿旋转轴rx移动。另外,第二齿轮320和转子111也可以不限于螺栓324而通过铆钉等其他固定部来固定。此外,螺栓324不限于一根,也可以使用多根来固定第二齿轮320和转子111。

42.在第二齿轮320的外周形成有凸缘状的第一限制部325。在后面说明该第一限制部325的详细情况。第二齿轮320的比第一限制部325靠向-x方向侧的部分在销承接部302的外周侧被固定于容纳部101的第三滚珠轴承343轴支承。在本实施方式中,第三滚珠轴承343构成为接受从转子111向-x方向的载荷的单列角接触轴承。

43.对上述减速机300的动作进行说明。如果驱动电机118旋转,则固定于驱动电机118的输出轴119的偏心体301旋转。偏心体301一边旋转、一边与设置于第一齿轮310的内周的滚针轴承344部分地接触。如果滚针轴承344与偏心体301接触,则第一齿轮310从偏心体301

接受驱动力,在销312容纳于销承接凹部303的状态下,在与旋转轴rx交叉的x-y方向上摆动。通过该第一齿轮310的动作,第一齿轮310的外齿311与第二齿轮320的内齿322部分地依次接触,第二齿轮320根据由第一齿轮310的外齿311的个数和第二齿轮320的内齿322的个数确定的规定的减速比而旋转,伴随于此,固定于第二齿轮320的转子111在容纳部101内旋转。图6以使固定于容纳部101的部分和通过驱动电机118的驱动力而动作的部分上下分离的方式示出了以上述方式动作的减速机300的结构。

44.图8是第一限制部325附近的放大剖视图。如上所述,在第二齿轮320的外周形成有凸缘状的第一限制部325。由于在第二齿轮320固定有转子111,所以可以认为第一限制部325间接地固定于转子111。

45.第一限制部325具有朝向料筒112侧、即 x方向侧的第一接触面326。容纳部101具备具有与该第一接触面326对置的第二接触面102的第二限制部103。第二限制部103可以与容纳部101一体地设置,也可以与容纳部101分体形成并与容纳部101接合。第二接触面102在旋转轴rx的方向上与第一接触面326对置,能够与第一接触面326接触。“能够接触”是指能够成为不接触的状态和接触的状态中的任一种状态。转子111通过第一限制部325和第二限制部103被限制沿着旋转轴rx的移动、更详细地说被限制向 x方向移动规定量以上。

46.转子111的槽形成面201在第一限制部325的第一接触面326与第二限制部103的第二接触面102接触的状态下,相对于对置面212隔开预先设定的间隔分离。该间隔例如是0.1mm。槽形成面201与对置面212之间的间隔是指未形成槽202或导向槽211的位置的最短间隔。

47.在第一接触面326与第二接触面102之间,为了降低他们之间的滑动阻力可以涂布润滑脂,此外,也可以对这些面涂布由氟树脂等形成的低摩擦涂层。此外,也可以由低摩擦系数的部件形成第一限制部325或第二限制部103。

48.如上所述,转子111通过螺栓324固定于减速机300的第二齿轮320。螺栓324在第一接触面326与第二接触面102接触的状态下,在转子111的槽形成面201相对于料筒112的对置面212离开所述间隔的位置固定第二齿轮320和转子111。因此,在第一接触面326与第二接触面102未接触的状态下,转子111的槽形成面201与料筒112的对置面212成为隔开超过所述间隔的间隔的状态。

49.根据如上所述的构成,与第一接触面326与第二接触面102的接触状态无关,第一接触面326与第二接触面102之间的第一距离d1小于转子111的槽形成面201与料筒112的对置面212的第二距离d2。在通常动作时,第一接触面326与第二接触面102之间的第一距离d1例如是0.1mm,转子111的槽形成面201与料筒112的对置面212的第二距离d2例如是0.2mm。如果以上述方式设定第一距离d1和第二距离d2,则假设在第一接触面326与第二接触面102接触的情况下,在转子111与料筒112之间也至少产生0.1mm的间隙,转子111与料筒112不会接触。另外,第二距离d2是能够使供给到转子111与料筒112之间的材料塑化的距离,通过预先进行实验或模拟来确定。

50.在本实施方式中,第一限制部325在沿着旋转轴rx的方向上,在与第一接触面326相反侧还具有第三接触面327。并且,容纳部101具备具有能够与第三接触面327接触的第四接触面104的第三限制部105。即,在本实施方式中,固定于转子111的第一限制部325配置成被夹在设置于容纳部101的第二限制部103和第三限制部105之间。通过第三限制部105和第

一限制部325,限制转子111向-x方向移动规定量以上。第三接触面327与第四接触面104之间的距离例如设定为小于沿着旋转轴rx的方向上的第三滚珠轴承343晃动的距离。另外,也可以省略第三限制部105。

51.图9是用于说明沿着旋转轴rx的方向上的各部件的间隔的放大剖视图。如图9所示,偏心体301在外周形成有凸缘部305,该凸缘部305与固定于第一齿轮310的滚针轴承344之间的第三距离d3例如是0.1mm。此外,滚针轴承344与第二齿轮320之间的第四距离d4例如是0.1mm。此外,固定有滚针轴承344的第一齿轮310与销承接部302之间的第五距离d5例如是0.5mm,第一齿轮310与第二齿轮320之间的第六距离d6例如是0.2mm。即,存在第三距离d3及第四距离d4小于第六距离d6、第五距离d5大于第六距离d6的关系。如果是这种距离的关系,则能够通过减小滚针轴承344与位于其上下的其他部件的间隔,抑制第一齿轮310与第二齿轮320接触。因此,能够抑制第一齿轮310及第二齿轮320的磨损。

52.根据以上述方式构成的本实施方式的注射成型装置10,即使在转子111沿旋转轴rx向料筒112侧移动的情况下,也在转子111与料筒112接触之前,固定于转子111的第一限制部325与固定于容纳部101的第二限制部103接触。因此,例如即使在连续成型时等来自料斗30的材料供给暂时中断的情况下或在材料通路31中材料堵塞的情况下,转子111与料筒112也不会接触,此外,例如,即使伴随第三滚珠轴承343的年久老化而沿着旋转轴rx的方向上的晃动变大,转子111与料筒112也不会接触。此外,在注射成型装置10的维护时等,即使在使转子111空转的情况下,转子111与料筒112也不会接触。因此,根据本实施方式,能够抑制转子111在保持与料筒112抵接的状态下旋转,因此能够抑制转子111、料筒112磨损而耐久性降低。

53.此外,在本实施方式中,在第一接触面326与第二接触面102接触的状态下,在转子111相对于料筒112隔开规定的间隔分离的位置,通过螺栓324固定减速机300和转子111。因此,能够以转子111与料筒112不接触的方式相对于减速机300固定转子111。

54.此外,在本实施方式中,由于在减速机300所具备的第二齿轮320固定有转子111,所以能够更可靠地抑制转子111与料筒112接触。

55.此外,在本实施方式中,由于第一限制部325设置于第二齿轮320,所以能够通过第一限制部325与第二限制部103的接触,抑制转子111磨损。其结果,能够提高转子111的耐久性。

56.此外,在本实施方式中,与第一接触面326与第二接触面102的接触状态无关,第一接触面326与第二接触面102之间的第一距离d1小于转子111的槽形成面201与料筒112的对置面212之间的第二距离d2。因此,能够更可靠地抑制转子111与料筒112接触。

57.此外,在本实施方式中,第一限制部325在与第一接触面326相反侧具有第三接触面327,容纳部101具备具有能够与第三接触面327接触的第四接触面104的第三限制部105。因此,能够抑制转子111在沿着旋转轴rx的方向上过度地向驱动电机118侧移动。其结果,能够抑制由于转子111向驱动电机118侧移动而材料的塑化性能降低。

58.b.第二实施方式:

59.图10是说明第二实施方式中的减速机300b的结构的放大剖视图。在第二实施方式中,在设置于容纳部101的第二限制部103的第二接触面102设置有球状的旋转体331。通过由螺旋弹簧构成的弹性体332从 x方向侧朝向第一限制部325对旋转体331施力。旋转体331

及弹性体332例如能够由球形柱塞或挤压配合柱塞构成。旋转体331例如由sus等金属或聚缩醛(pom)等树脂形成。

60.图11是示出旋转体331的配置的俯视图。如图11所示,在转子111的周围沿以旋转轴rx为中心的周向,以与第一限制部325接触的方式设置有多个旋转体331。但是,如图11所示,也可以在与图5所示的材料通路31在x方向上重叠的区域不设置旋转体331。

61.根据以上说明的第二实施方式,由于在第一限制部325与第二限制部103之间配置有旋转体331,所以能够降低第一限制部325与第二限制部103之间的滑动阻力。此外,通过旋转体331,能够抑制第一限制部325接近第二限制部103,因此能够抑制转子111与料筒112接触。此外,在本实施方式中,由于通过弹性体332对旋转体331向第一限制部325侧施力,所以能够更可靠地抑制转子111与料筒112接触。此外,在本实施方式中,由于沿以旋转轴rx为中心的周向设置有多个旋转体331,所以能够抑制在转子111产生旋转轴抖动。

62.另外,在本实施方式中,旋转体331设置于第二接触面102,但是旋转体331也可以设置于第一限制部325的第一接触面326。此外,旋转体331不限于多个,也可以在任意一个位置仅具备一个。

63.此外,旋转体331不限于球状,也可以是以从旋转轴rx呈放射状延伸的轴为中心旋转的圆柱状或环状的形状。此外,弹性体332不是必须的,也可以省略。

64.c.第三实施方式:

65.图12是示出第三实施方式中的塑化装置110c的示意结构的剖视图。在上述第一实施方式中,第一限制部325设置于减速机300的第二齿轮320。相对于此,在第三实施方式中,第一限制部325c设置于转子111c而未设置于减速机300c。

66.在本实施方式中,在设置于转子111的第一限制部325c的第一接触面326c与设置于容纳部101c的第二限制部103c的第二接触面102c之间形成间隙的位置,作为固定部的螺栓324固定减速机300c和转子111c。该间隙例如是0.1mm。此外,在第一接触面326c与第二接触面102c之间形成有上述间隙的情况下,转子111c的槽形成面201与料筒112的对置面212的间隔比上述间隙大,例如是0.2mm。

67.在以上述方式构成的第三实施方式中,也与第一实施方式同样,即使在固定于转子111c的第一限制部325c与固定于容纳转子111c的容纳部101的第二限制部103c接触的情况下,转子111c与料筒112也隔开预先设定的间隔分离。因此,能够抑制转子111c在保持与料筒112抵接的状态下旋转,能够抑制转子111c与料筒112磨损而耐久性降低。

68.此外,在本实施方式中,在第一限制部325c的第一接触面326c与第二限制部103c的第二接触面102c之间形成间隙的位置,螺栓324固定减速机300c和转子111c。因此,能够更可靠地抑制转子111c与料筒112接触。

69.另外,如第三实施方式那样,在第一限制部325c设置于转子111c的情况下,减速机300c不限于输入轴与输出轴位于同一轴上的同心轴型的减速机,也可以是平行轴型的减速机或正交轴型的减速机。此外,转子111c也可以不经由减速机300c而直接与驱动电机118连接。

70.d.第四实施方式:

71.图13是示出第四实施方式中的三维造型装置400的示意结构的剖视图。三维造型装置400具备:塑化装置110d、造型台410、移动机构420和控制部500d。

72.塑化装置110d具有:转子111、料筒112、加热器113和喷嘴114。塑化装置110d的构成与第一实施方式中的塑化装置110相同。不过,在本实施方式中,在连通孔116与喷嘴114之间设置有切换来自喷嘴114的塑化材料的喷出量或喷出的有无的阀430。在控制部500d的控制下驱动阀430。

73.造型台410的上表面与喷嘴114对置。三维造型物在造型台410上造型。在本实施方式中,造型台410沿着水平方向。造型台410由移动机构420支承。

74.移动机构420使喷嘴114与造型台410的相对位置变化。在本实施方式中,移动机构420通过使造型台410移动,使喷嘴114与造型台410的相对位置变化。本实施方式中的移动机构420由三轴定位器构成,该三轴定位器通过三个电机产生的动力,使造型台410在x、y、z方向的三轴方向上移动。各电机在控制部500d的控制下被驱动。另外,移动机构420也可以构成为不使造型台410移动,而通过使塑化装置110d移动,使喷嘴114与造型台410的相对位置变化。此外,移动机构420也可以构成为通过使造型台410和塑化装置110d的两方移动,使喷嘴114与造型台410的相对位置变化。

75.三维造型装置400通过在控制部500d的控制下,使喷嘴114与造型台410的相对位置变化,并且从喷嘴114喷出塑化材料,在造型台410上层叠塑化材料的层,造型所希望的形状的三维造型物。

76.根据以上说明的第三实施方式中的三维造型装置400,由于设置有与第一实施方式相同的装置作为塑化装置110d,所以能够抑制转子111和料筒112的磨损。因此,能够提高三维造型装置400的耐久性。另外,塑化装置110d不限于与第一实施方式相同的装置,也可以是与第二实施方式或第三实施方式相同的装置。

77.e.其他方式:

78.本公开不限于上述实施方式,能够在不脱离其宗旨的范围内以各种构成来实现。例如,为了解决上述课题的一部分或全部,或者为了达成上述效果的一部分或全部,与以下记载的各方式中的技术特征对应的实施方式的技术特征能够适当地进行替换、组合。此外,如果该技术特征在本说明书中没有作为必须的技术特征进行说明,则能够适当地删除。

79.(1)根据本公开的第一方式,提供一种将材料的至少一部分进行塑化而生成塑化材料的塑化装置。该塑化装置具备:驱动电机;转子,通过所述驱动电机而以旋转轴为中心旋转,并具有形成有槽的槽形成面;料筒,具有与所述槽形成面对置的对置面,该料筒设置有供所述塑化材料流入的连通孔;容纳部,容纳所述转子;第一限制部,固定于所述转子,并具有朝向所述料筒侧的第一接触面;以及第二限制部,固定于所述容纳部,并具有与所述第一接触面对置并能够与所述第一接触面接触的第二接触面,通过所述第一限制部和所述第二限制部,所述转子的沿着所述旋转轴的移动被限制,在所述第一接触面与所述第二接触面接触的状态下,所述槽形成面相对于所述对置面隔开预先设定的间隔而分离。

80.根据这种方式,即使在固定于转子的第一限制部与固定于容纳转子的容纳部的第二限制部接触的情况下,转子与料筒也隔开预先设定的间隔分离。因此,能够抑制转子在保持与料筒抵接的状态下旋转,并且能够抑制转子与料筒磨损而耐久性降低。

81.(2)在上述方式中,可以具备与所述驱动电机和所述转子连接的减速机,所述减速机和所述转子通过固定部固定,在所述第一接触面与所述第二接触面接触的状态下在所述槽形成面相对于所述对置面隔开所述间隔分离的位置,所述固定部固定所述减速机和所述

转子。根据这种方式,能够以转子与料筒不接触的方式将转子固定于减速机。

82.(3)在上述方式中,所述减速机可以包括:第一齿轮,具有外齿来接受来自所述驱动电机的驱动力,并在与所述旋转轴交叉的方向上摆动;以及第二齿轮,具有内齿,并通过所述第一齿轮的所述外齿与所述内齿接触而旋转,所述固定部固定所述第二齿轮和所述转子。根据这种方式,由于在减速机的第二齿轮固定有转子,所以能够更可靠地抑制转子与料筒接触。

83.(4)在上述方式中,所述第一限制部可以设置于所述第二齿轮。根据这种方式,能够通过第一限制部与第二限制部接触,抑制转子磨损。

84.(5)在上述方式中,可以是所述第一限制部设置于所述转子,在所述第一接触面与所述第二接触面之间形成间隙的位置,所述固定部固定所述减速机和所述转子。根据这种方式,能够更可靠地抑制转子与料筒接触。

85.(6)在上述方式中,可以与所述第一接触面与所述第二接触面的接触状态无关,所述第一接触面与所述第二接触面之间的第一距离小于所述槽形成面与所述对置面之间的第二距离。根据这种方式,能够更可靠地抑制转子与料筒接触。

86.(7)在上述方式中,可以是所述第一限制部在与所述第一接触面相反侧具有第三接触面,所述容纳部具备第三限制部,所述第三限制部具有能够与所述第三接触面接触的第四接触面。根据这种方式,由于能够抑制转子在沿着旋转轴的方向上过度地向驱动电机侧移动,所以能够抑制由于转子向驱动电机侧移动而材料的塑化性能降低。

87.(8)在上述方式中,可以在所述第一接触面或第二接触面设置旋转体。根据这种方式,能够降低第一接触面与第二接触面之间的滑动阻力。此外,通过旋转体,能够抑制第一限制部接近第二限制部,因此能够抑制转子与料筒接触。

88.(9)在上述方式中,所述旋转体可以沿着以所述旋转轴为中心的周向设置有多个。根据这种方式,能够抑制在转子产生旋转轴抖动。

89.(10)本公开的第二方式是一种注射成型装置,具备:上述方式的塑化装置;以及喷嘴,将从所述连通孔流出的所述塑化材料注射到成型模。

90.(11)本公开的第三方式是一种三维造型装置,具备:上述方式的塑化装置;以及喷嘴,将从所述连通孔流出的所述塑化材料向造型台喷出。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。