1.本公开涉及连接器。

背景技术:

2.专利文献1中公开了具备接触件(内导体)和内壳(外导体)的屏蔽连接器。内壳具有方筒状的内壳主体,在构成内壳主体的底板部的后侧形成有使接触件突出的开口部。内壳主体具有从开口部的前端向下方延伸的基板连接部。另外,专利文献2及专利文献3中也公开了具备内导体和外导体的连接器。现有技术文献专利文献

3.专利文献1:日本特开2017-45604号公报专利文献2:日本特开2005-38725号公报专利文献3:日本特开2018-6152号公报

技术实现要素:

发明要解决的课题

4.在专利文献1的连接器中,基板连接部构成为大宽度。在基板侧形成有将该基板连接部插入的长孔。但是,将与基板连接部的宽度对应的较大的开口宽度的长孔形成于基板从孔的成形容易性等的观点考虑不优选。与此相对,当将基板连接部设为窄宽度时,能够避免长孔的成形,但是屏蔽性能降低,因此不优选。

5.因此,本公开以确保连接器的屏蔽性能为目的。用于解决课题的方案

6.本公开的连接器,具备内导体和外导体,所述外导体具有:四个板部,将所述内导体的外周侧面包围;后板部,将所述外导体的后表面封闭;以及开口部,设置于作为所述四个板部中的一个板部的一板部的后方、且所述后板部的前方,所述内导体具有从所述开口部向所述外导体的外侧突出的基板连接部,所述外导体具有:共用基端部,通过折弯部与所述一板部的后端相连,向与所述基板连接部的突出侧相同的一侧突出;和多个分支片,在所述共用基端部的宽度方向排列地从所述共用基端部的突出端突出。发明效果

7.根据本公开,能够确保连接器的屏蔽性能。

附图说明

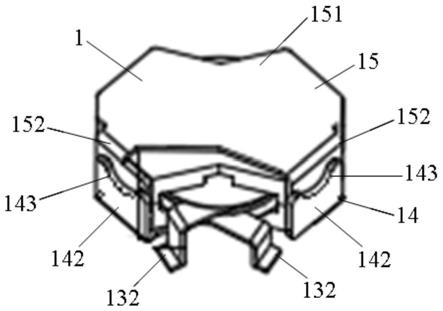

8.图1是实施方式1的连接器的分解立体图。图2是外导体的立体图。图3是外导体的仰视图。图4是外导体的主视图。

图5是外导体的后视图。图6是图3的a-a线剖视图。图7是连接器的侧视剖视图。

具体实施方式

9.[本公开的实施方式的说明]首先列举本公开的实施方式进行说明。本公开的连接器,(1)具备内导体和外导体,所述外导体具有:四个板部,将所述内导体的外周侧面包围;后板部,将所述外导体的后表面封闭;以及开口部,设置于作为所述四个板部中的一个板部的一板部的后方、且所述后板部的前方,所述内导体具有从所述开口部向所述外导体的外侧突出的基板连接部,所述外导体具有:共用基端部,通过折弯部与所述一板部的后端相连,向与所述基板连接部的突出侧相同的一侧突出;和多个分支片,在所述共用基端部的宽度方向排列地从所述共用基端部的突出端突出。

[0010]

该连接器因为具有多个分支片,所以能够确保屏蔽性能。另外,在各分支片的连接对方是电路基板的情况下,在电路基板中,能够减小各分支片插入的各个孔的开口宽度。进一步地,该连接器具有通过折弯部与一板部的后端相连的共用基端部,多个分支片在宽度方向排列地从该共用基端部的突出端突出。因此,该连接器例如在通过弯曲加工而形成折弯部时,能够使各分支片一次进行方向转换。因此,根据该连接器,制造容易,并且各分支片的朝向容易对齐。

[0011]

(2)优选的是,所述一板部具有配置于所述宽度方向的一方侧的第1板部、和配置于所述宽度方向的另一方侧的第2板部,所述第1板部及所述第2板部各自具有以相互对置的状态配置的对置端部,所述对置端部具有:第1对置端部,从所述一板部的后端向前方延伸;第2对置端部,从所述一板部的前端向后方延伸;以及第3对置端部,将所述第1对置端部的前端和所述第2对置端部的后端连接,所述第1对置端部在所述一板部中配置于从设置有所述折弯部的所述宽度方向的中央部偏移的位置,所述第2对置端部在所述一板部中配置于比所述第1对置端部靠近所述宽度方向的中央的位置。

[0012]

该连接器的第1对置端部配置于从设置有折弯部的宽度方向的中央部偏移的位置。因此,设置于宽度方向的中央部的折弯部在宽度方向不分割。进一步地,该连接器的第2对置端部配置于比第1对置端部靠近宽度方向的中央的位置。因此,例如在通过弯折而将第1板部和第2板部成形的情况下,成形变得容易。

[0013]

(3)优选的是,所述折弯部的宽度尺寸小于所述共用基端部的宽度尺寸。

[0014]

根据该连接器,因为折弯部的宽度尺寸小于共用基端部的宽度尺寸,所以折弯部容易弯曲加工,容易调整折弯部的折弯角度。

[0015]

[本公开的实施方式的详情]以下一边参照附图一边说明本公开的具体例。另外,本发明并限于这些例示,而通过权利要求书示出,意图包括与权利要求书等同的意思及范围内的所有变更。

[0016]

《实施方式1》实施方式1例示安装于电路基板90(参照图7)的表面的连接器10。如图1所示,连接

器10具备壳体11、外导体12、介电体13、多个(在本实施方式中为两个)内导体14以及多个(在本实施方式中为两个)的固定构件15。内导体14在组装于介电体13的状态下被外导体12的四个板部包围外周侧面。外导体12收纳于呈方筒状的壳体11的内部。壳体11由固定构件15固定于电路基板90的表面。

[0017]

另外,在以下说明中,关于上下方向,将图4~图7所示的朝向原样地设为上下方向。关于前后方向,将图3、图6、图7所示的左方设为前方,将右方设为后方。关于左右方向,将图3所示的下方设为左方,将上方设为右方,将图4所示的朝向原样地设为左右方向,将图5所示的右方设为左方,将左方设为右方。也就是说,外导体12中的四个板部延伸的方向是前后方向,与对方侧连接器连接侧是前方侧,其相反侧是后方侧。另外,与电路基板90连接侧是下方侧,其相反侧是上方侧。另外,与前后方向及上下方向交叉(例如正交)的方向是左右方向。

[0018]

壳体11为合成树脂制,如图1及图7所示,向前方开口,并且在后端部向后方及下方开口。在壳体11的左右两侧形成有固定构件装配部11a,在固定构件装配部11a装配固定构件15。固定构件15具有向下方突出的多个(在本实施方式中为三个)突起片15a。通过固定构件15的突起片15a固定于电路基板90,从而壳体11固定于电路基板90。

[0019]

介电体13为合成树脂制。如图1及图7所示,介电体13具有块状的介电体主体20、多个(在本实施方式中为两个)装配孔21以及限制部22。装配孔21是装配内导体14的孔,呈在前后方向贯穿介电体主体20的形态。限制部22呈台阶状形成于介电体主体20的下表面,通过与外导体12(更具体为后述的底板部42)的后表面碰触,从而限制介电体13向前方的移动。

[0020]

如图1及图7所示,内导体14呈细长的l字形状。内导体14具有端子连接部30、端子折弯部31以及基板连接部32。端子连接部30是与对方侧端子零件连接的部位,在内导体14通过介电体13组装于外导体12的组装状态下沿着前后方向延伸。基板连接部32是与电路基板90连接的部位,在组装状态下,通过端子折弯部31与端子连接部30的后端部相连并向下方延伸。内导体14通过将端子连接部30从后方插入到介电体13的装配孔21,从而装配于介电体13。更具体地讲,内导体14压入到介电体13的装配孔21。

[0021]

外导体12是对具有导电性的金属板材实施弯曲加工等而成形的。如图2所示,外导体12具有作为上述四个板部的顶板部40、一对第1侧板部41以及底板部42。顶板部40、一对第1侧板部41及底板部42构成在前后方向开口的方筒部43。一对第1侧板部41与顶板部40的左右两端相连并向下方延伸。底板部42的左右两端与一对第1侧板部41的下端相连。另外,底板部42相当于一板部的一例。

[0022]

如图2~图5所示,外导体12具备后板部44及开口部45。后板部44将方筒部43的后表面封闭。后板部44与顶板部40的后端部相连并向下方延伸。底板部42的后端配置于比后板部44的前表面靠前方。开口部45设置于底板部42的后方且后板部44的前方。也就是说,开口部45通过一对第1侧板部41、底板部42以及后板部44包围而形成。开口部45与方筒部43的内部连通,向下方开口。上述的内导体14的基板连接部32在组装状态下从开口部45向外导体12的外侧(在本实施方式中为下方)突出(参照图7)。

[0023]

外导体12具有折弯部50、共用基端部51以及多个分支片52。折弯部50、共用基端部51以及多个分支片52构成第1连接片53。第1连接片53与底板部42的后端相连,在折弯部50

折弯,共用基端部51及分支片52向下方突出。第1连接片53配置于开口部45的内侧。第1连接片53(更具体为折弯部50、共用基端部51、分支片52)的宽度方向是左右方向。

[0024]

折弯部50与底板部42的后端相连,呈在左右方向长的形态。折弯部50的宽度尺寸小于底板部42的左右方向的宽度尺寸。折弯部50配置于底板部42的宽度方向的中央部。

[0025]

共用基端部51通过折弯部50与底板部42的后端相连,并向下方突出。共用基端部51呈从折弯部50的下端向宽度方向扩张的形状。共用基端部51在主视时呈在左右方向长的矩形。共用基端部51的宽度尺寸小于底板部42的宽度尺寸,且大于折弯部50的宽度尺寸。共用基端部51的上端配置于比底板部42的下表面靠下方。

[0026]

多个分支片52在共用基端部51的宽度方向排列地从共用基端部51的下端向下方突出。多个分支片52在宽度方向相互隔开间隔地配置。分支片52配置于共用基端部51的宽度方向两端。分支片52具有从共用基端部51的宽度方向两侧面没有台阶地相连的连续面54。分支片52的宽度方向内侧面与共用基端部51的下表面正交。分支片52的宽度方向两端部及顶端部被倒角。

[0027]

如图3所示,底板部42具有第1板部60和第2板部61。第1板部60配置于左侧,第2板部61配置于右侧。第1板部60的左端与左侧的第1侧板部41的下端相连,并向右方延伸。第2板部61的右端与右侧的第1侧板部41的下端相连,并向左方延伸。

[0028]

第1板部60及第2板部61各自具有以相互对置的状态配置的对置端部62。对置端部62具有第1对置端部63、第2对置端部64以及第3对置端部65。

[0029]

第1对置端部63从底板部42的后端向前方延伸。第2对置端部64从底板部42的前端向后方延伸。第3对置端部65在底板部42的宽度方向延伸,将第1对置端部63的前端和第2对置端部64的后端连接。第1对置端部63配置于从底板部42的宽度方向中央部向右方偏移的位置,且配置于沿着折弯部50的右端面的延长线上。第1对置端部63的长度比第2对置端部64的长度短。

[0030]

对置端部62具有相互嵌合的嵌合部67及嵌合槽68。第1板部60的嵌合部67向第2板部61侧突出,呈顶端向前后方向扩展的形态。第2板部61的嵌合部67向第1板部60侧突出,呈顶端向前后方向扩展的形态。在第1板部60的嵌合槽68嵌入第2板部61的嵌合部67。在第2板部61的嵌合槽68嵌入第1板部60的嵌合部67。嵌合部67及嵌合槽68配置于第2对置端部64,没有配置于第1对置端部63及第3对置端部65。

[0031]

如图4及图5所示,外导体12具有一对第2连接片70。第2连接片70从后板部44的下端向下方突出。也就是说,第2连接片70配置于开口部45的后侧。另外,第2连接片70配置于比各分支片52靠后方。后板部44的下端配置于比底板部42的下表面靠下方,且配置于比共用基端部51的下端靠上方。第2连接片70的宽度方向成为左右方向。第2连接片70在宽度方向上配置于比共用基端部51的左右两端靠外方,且配置于比一对分支片52靠外方。第2连接片70的宽度尺寸小于分支片52的宽度尺寸。第2连接片70的宽度方向外侧面与后板部44的下表面正交。第2连接片70的宽度方向内侧面通过曲面与后板部44的下表面相连。第2连接片70的宽度方向两端部及顶端部被倒角。

[0032]

如图2、图4以及图5所示,外导体12具有一对第2侧板部73及一对第3连接片75。一对第2侧板部73与后板部44的下侧部分相连,并向前方延伸。一对第2侧板部73沿着一对第1侧板部41的外侧面的下部配置。第2侧板部73的上端配置于比底板部42的下表面靠上方。第

2侧板部73的下端配置于比底板部42的下表面靠下方,且配置于与后板部44的下端相同的高度位置。第2侧板部73的前端配置于比底板部42的后端靠前方。

[0033]

第3连接片75向第2侧板部73的下端向下方突出。第3连接片75配置于比分支片52靠后方,且配置于比第2连接片70靠前方。第3连接片75配置于开口部45的左右两侧。第3连接片75在左右方向上配置于比共用基端部51的左右两端靠外方,且配置于比一对第2连接片70靠外方。第3连接片75的宽度方向成为前后方向。第3连接片75的宽度尺寸小于分支片52的宽度尺寸。第3连接片75的宽度方向两侧面通过曲面与第2侧板部73的下表面相连。第3连接片75的宽度方向两端部及顶端部被倒角。一对分支片52、一对第2连接片70以及一对第3连接片75的突出端的高度位置相互对齐。

[0034]

如图2所示,上述的一对第2侧板部73各自具有卡止部76,一对第1侧板部41各自具有卡止部76所卡止的卡止接受部77。卡止部76形成于一对第2侧板部73的内侧面,呈向内侧突出的形态。卡止部76具有朝向后方的卡止面。卡止接受部77呈向下方悬臂状延伸的形态,顶端侧向左右方向弹性变形。

[0035]

另外,如图2及图6所示,一对第1侧板部41各自具有卡止突起78及弹性接触片79。卡止突起78是与壳体11卡止的部位,呈向左右方向外方突出的形态。卡止突起78与壳体11的防脱部(图示省略)卡止,从而防止向后方的脱落。弹性接触片79是与对方侧连接器的对方侧外导体弹性接触的部位。弹性接触片79向左右方向内方突出,并向左右方向弹性变形。

[0036]

以下对连接器10的组装方法进行说明。外导体12按以下组装。首先,导电性的金属板被冲裁而形成展开形状。从该展开形状通过弯折而形成折弯部50。然后,通过弯折,形成顶板部40、一对第1侧板部41以及底板部42。此时,第1板部60的对置端部62和第2板部61的对置端部62相互嵌合,以相互对置的状态配置。

[0037]

针对该状态的外导体12,组装有介电体13的内导体14从后方插入。介电体13通过限制部22与外导体12的底板部42碰触,从而被限制向前方的移动。然后,通过弯折,形成一对第2侧板部73及后板部44。在形成一对第2侧板部73后,在形成后板部44的过程中,一对第2侧板部73的卡止部76使卡止接受部77向左右方向内侧弹性变形。并且,进行弯折,当卡止接受部77通过自身的弹力而恢复为原来形状时,卡止部76被卡止接受部77卡止,一对第2侧板部73向后方的移动被限制。另外,利用后板部44限制介电体13向后方的移动。

[0038]

组装有介电体13及内导体14的外导体12从后方插入到壳体11的内部。外导体12通过共用基端部51与壳体11的底壁部的后端碰触,从而被限制向前方的移动。另外,外导体12的卡止突起78与壳体11的防脱部(图示省略)卡止,可防止向后方的脱落。这样,外导体12组装于壳体11。在外导体12组装于壳体11的状态下,外导体12的后端面配置于比壳体11的后端面靠前方。

[0039]

进一步地,通过在壳体11的固定构件装配部11a装配固定构件15,从而连接器10完成。

[0040]

连接器10表面安装于电路基板90。在电路基板90形成有贯穿孔90a。贯穿孔90a与各分支片52、各第2连接片70、各第3连接片75、内导体14的基板连接部32以及固定构件15的突起片15a单独地对应设置。也就是说,各贯穿孔90a的形状及大小与插入物的形状及大小对应。在贯穿孔90a预先涂敷有焊料,在该贯穿孔90a内插入上述各部位。这样配置于电路基

板90上的连接器10通过回流焊处理而钎焊于电路基板90。由此,内导体14的基板连接部32连接到导电部,各分支片52、各第2连接片70以及各第3连接片75连接到接地部。

[0041]

当对方侧连接器嵌入到连接器10时,对方侧连接器的对方侧外导体进入外导体12的内侧,以从左右两侧的弹性接触片79向内侧按压的状态电连接。

[0042]

如上所述,本实施方式1的连接器10具有多个分支片52,因此能够确保屏蔽性能。另外,在各分支片52的连接对方的电路基板90中,能够减小各分支片52插入的各个孔的开口宽度。进一步地,该连接器10具有通过折弯部50与底板部42的后端相连的共用基端部51,多个分支片52在宽度方向排列地从该共用基端部51的突出端突出。因此,该连接器10在通过弯曲加工而形成折弯部50时,能够使各分支片52一次进行方向转换。因此,根据该连接器10,容易制造,并且各分支片52的朝向容易一致。

[0043]

进一步地,该连接器10的第1对置端部63配置于从设置有折弯部50的宽度方向中央部偏移的位置。因此,设置于宽度方向中央部的折弯部50在宽度方向不分割。进一步地,该连接器10的第2对置端部64配置于比第1对置端部63靠近宽度方向中央的位置。因此,第1板部60和第2板部61的弯折成形变得容易。

[0044]

进一步地,根据该连接器10,因为折弯部50的宽度尺寸小于共用基端部51的宽度尺寸,所以折弯部50容易弯曲加工,容易调整折弯部50的折弯角度。

[0045]

[本公开的其他实施方式]应认为本次公开的实施方式在所有方面是例示,而不是限制性的。(1)在上述实施方式1中,示出分支片为两个的例子,但是也可以将分支片设为三个以上。(2)在上述实施方式1中,对置端部设为具有第1对置端部和第2对置端部并向宽度方向偏移的结构,但是也可以设为不向宽度方向偏移的结构。(3)在上述实施方式1中,嵌合部设为在第1板部具有一个、在第2板部设置两个的结构,但是数量能够任意设定。(4)在上述实施方式1中,折弯部的宽度尺寸小于共用基端部的宽度尺寸,但是既可以与共用基端部的宽度尺寸相同,也可以大于共用基端部的宽度尺寸。符号说明

[0046]

10:连接器11:壳体11a:固定构件装配部12:外导体13:介电体14:内导体15:固定构件15a:突起片20:介电体主体21:装配孔22:限制部30:端子连接部

31:端子折弯部32:基板连接部40:顶板部41:第1侧板部42:底板部(一板部)43:方筒部44:后板部45:开口部50:折弯部51:共用基端部52:分支片53:第1连接片54:连续面60:第1板部61:第2板部62:对置端部63:第1对置端部64:第2对置端部65:第3对置端部67:嵌合部68:嵌合槽70:第2连接片73:第2侧板部75:第3连接片76:卡止部77:卡止接受部78:卡止突起79:弹性接触片90:电路基板90a:贯穿孔

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。